基于SIMOTION的接触疲劳试验机控制系统设计

2021-01-21陈古波李建尧

陈古波,李建尧

(重庆理工大学 a.电气与电子工程学院;b.机械工程学院,重庆 400054)

滚动接触疲劳试验是研究材料在模拟工况条件下滚动接触疲劳性能的主要方法。滚动接触疲劳试验机是开展滚动接触疲劳试验的主要装备,用于测试齿轮、轴承等基础零部件材料接触疲劳寿命[1]。为了确保疲劳试验能够得到精确、可靠的试验结果,试验机需准确模拟试验工况,并具备长时间、不间断运行和准确记录运行数据的功能。因此,稳定、可靠的系统是试验机正常运行的重要保障。

近年来,疲劳试验技术相关的研究受到国内外学者越来越广泛的关注[2]。杨育林等[3]研发了一种杠杆加载式超硬涂层材料滚动接触疲劳试验机,实现了精确监控和诊断试件接触表面疲劳状态等功能;王磊等[4]研发了一种气动加载的五球疲劳试验机,采用带有跟踪滤波的智能电控系统,实现试验机大载荷、高转速运行等功能;陶立辉等[5]基于STM32单片机研发了合金材料疲劳试验机控制系统,实现了试验机的无极调速、间隔控制及疲劳次数统计功能。

目前,疲劳试验机控制系统虽能基本满足试验要求,但仍存在不能准确控制滑差率及试验载荷等试验条件的问题。为此,基于自主设计的新型智能滚动接触疲劳试验机,以SIMOTION运动控制器为核心,设计了试验滑差率和试验载荷控制系统,实现了滚滑摩擦的滚动接触疲劳试验工况的准确模拟,并通过试验验证了控制系统的功能和控制精度。

1 试验原理及试验机结构

1.1 试验原理

滚动接触疲劳是试样在纯滚动或滚滑摩擦时,表面在接触压应力长期反复作用下引起的一种表面疲劳破坏现象,其接触形式主要分为点接触和线接触两种。本文中相关研究主要针对线接触滚动接触疲劳试验展开,试验原理如图1所示。

图1中,试样和陪试件装配在对应的主轴上,通过动力源传递至各主轴的动力驱动其旋转。通过调控两主轴的转速可模拟不同的试验滑差率。试样和陪试件之间的接触压应力由施加在试验模块主轴上的载荷间接提供。

1.2 试验控制要求

滚动接触疲劳是试样在纯滚动或滚滑摩擦时,在接触压应力长期反复作用下引起的一种表面疲劳破坏现象,其接触形式主要分为点接触和线接触两种。

为了确保滚动接触疲劳试验的准确性,要求尽可能地模拟材料或零部件的真实滚动接触工况。结合YB/T 5345—2014《金属材料滚动接触疲劳试验方法》行业标准的要求,滚动接触疲劳试验机需满足以下两点要求:

1)两试样的相对运动状态保持不变,即试验滑差率保持不变;

2)两试样的接触压应力波动应尽量小,即试验载荷误差尽量小。

1.3 试验机结构

基于模块化思想,将滚子式滚动接触疲劳试验机结构分为试验模块、陪试模块及加载模块,各模块的主要功能如下:

1)试验模块:试样按相关标准精度要求装配在该模块主轴端部,并通过该模块的伺服电机驱动试样旋转,模拟试验系统的工况;

2)陪试模块:陪试件按国标精度要求装配在该模块主轴端部,并通过该模块的伺服电机驱动陪试件旋转,模拟陪试系统的工况;

3)加载模块:为试样和陪试件提供接触压应力,载荷通过伺服电缸进行控制。

试验机结构如图2所示,主要控制指标及精度要求如表1所示。

表1 主要控制指标及精度要求

2 控制系统方案设计

2.1 试验滑差率控制方案

试样与陪试件相互作用的滑差率根据试样材料的实际工况选择。例如,模拟滚动轴承材料一般选择5%,模拟齿轮材料一般选择10%~20%。

为了降低滑差率的调控误差,引入主从同步控制的控制策略,将试验主轴的指令速度作为主值,经过同步运算后作为从轴(即陪试主轴)速度的输入,实现主轴和从轴速度的线性传递,避免了单独控制时误差的叠加。具体采用SIMOTION控制器的电子齿轮实现主从同步控制,电子齿轮同步原理如图3所示。

结合行业标准和试验机主从同步运动控制要求,在试验主轴转速和滑差率通过指令分配的设置条件下,为确保滑差率调控的准确性,陪试主轴转速、试验主轴转速和滑差率的调控方程为

式中:υ陪为陪试主轴转速(r/min);υ主为试验主轴转速(r/min);h为滑差率。

2.2 试验控制要求

采用伺服电缸实现电动加载功能。电动加载系统是典型的被动式加载系统,被加载件的主动运动会带来位置变化而引起多余力矩。多余力矩影响加载系统的控制精度,减小多余力矩是电动加载系统的关键问题[6-7]。疲劳试验机加载过程中,高速运转的主轴系统带来的位置干扰会引起多余力矩,严重影响伺服电缸加载的精度。

为进一步实现动态加载性能的稳定性,提出一种位置闭环补偿和串入速度闭环控制的位置-载荷复合控制方法,其结构框图和数学模型如图4所示。

由式(2)可知:在位置-载荷复合控制中,对干扰信号r(s)的抑制主要通过Gω(s)实现,Gθ(s)和GF(s)也起辅助调节作用,相较单闭环的控制系统有明显的性能改善。

在输入u和干扰r的作用下输出为y的系统,其抗干扰能力可用信噪比来衡量,该值越大表示抗干扰能力越强。可得力闭环控制系统和复合控制系统的信噪比为:

在复合控制中串入的速度环,处于内回路阶次较低,其增益系数较大。由式(3)(4)有所以复合控制系统相较于力闭环控制对干扰有更强的抑制能力。同时,复合控制系统内部的位置闭环也可以快速作用于速度调节,提高了系统的回路增益和相位裕度,系统的动态性能也有所改善。

3 试验机系统设计

3.1 硬件系统设计

SIMOTION集运动控制、逻辑控制和工艺控制功能于一体,可快速可靠地控制多台伺服电机[8-9]。采用SIMOTION作为运动控制系统的控制器,对试验主轴驱动电机和陪试主轴驱动电机的速度控制及加载电机的力位进行控制,系统组成如图5所示。

图5中,各硬件模块功能详述如下:

1)SITOP模块:提供24V直流电源。

2)电抗器:限制电网电压突变和平整峰值电压确保系统电源的稳定性。

3)控制器:是试验机的控制核心。

4)PC机:通过通信协议向SIMOTION发送操作指令,SIMOTION接受到指令后进行逻辑计算并产生控制脉冲,再由DRIVE-CLIQ接口传输给电机模块进行伺服控制。

5)分布式I/O ET200和13位ADC:共同组成数据采集模组,可同时对8路信号进行采集。

6)主动调节型电源模块ALM:具有整流和能量回馈功能,可调节直流母线电压和交流侧电压与电流的相位角,保证电机工作的可靠性和效率。

7)单轴电机驱动模块:通过DRIVE-CLIQ接口接受控制参数,并通过直流母线驱动伺服电机,实现伺服控制。

3.2 软件系统设计

试验机控制程序在SCOUT环境下开发,主要使用MCC和LAD编程语言实现试验机的运动控制、逻辑控制和数据处理等功能。SCOUT软件开发平台是SIMOTION应用程序开发的基本载体,它将运动控制任务、工艺功能、PLC任务和驱动组态组合在一个系统,方便用户开发。

软件开发时根据试验机的系统功能进行分解,分别完成每个功能的程序编写,再将这些程序按要求分配到执行系统中,通过各子程序的互相调用与协调运行完成各项功能。试验机控制程序主要包括试样\陪试件电机同步驱动控制程序、电动缸加载运动控制程序、电机急停控制程序以及数据处理程序等。最后,将这些程序分配到SIMOTION执行系统中,使之间能够协调运行。

4 试验验证

搭建试验机控制系统的硬件及软件环境,并进行现场试验,验证试验机的控制系统功能和控制精度。试验现场环境如图6所示。

4.1 滑差率试验

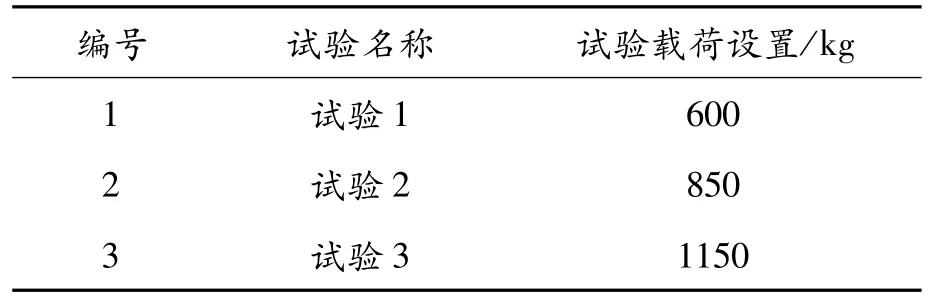

为了验证滑差率控制的功能和精度,在试验载荷等试验条件一致的情况下,设计如表2所示的滑差率控制功能和精度验证试验方案。

表2 滑差率控制功能和精度验证试验方案

根据滑差率控制功能及精度验证方案,将试样主轴转速和滑差率设定值输入试验机。装备启动并运行稳定后,在试验载荷一致的条件下,针对3个试验工况分别随机采集120个连续的试验主轴和陪试主轴转速数据,验证滑差率的控制功能,并分析控制精度。统计分析结果如图7所示。

由图7可知:所设计的运动控制系统可实现滑差率的控制功能,平均控制误差小于0.3%,控制精度满足±1%的设计要求。

4.2 载荷控制试验

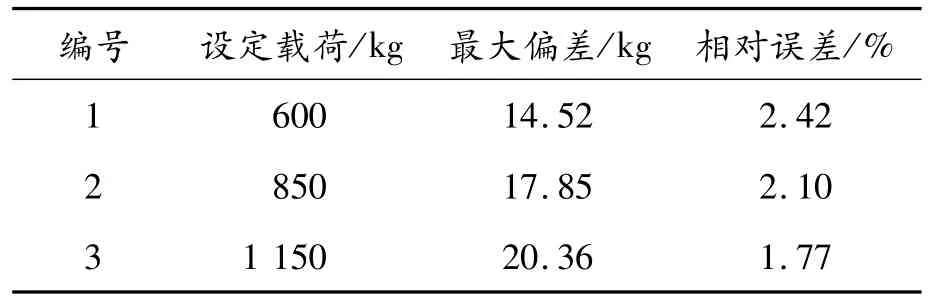

为验证试验载荷调控功能和精度,在试验滑差率等试验条件一致的情况下,设计试验载荷控制功能及精度验证试验方案(表3)。

表3 试验载荷调控验证试验方案

根据载荷控制验证试验方案,将试验载荷设定值输入系统。装备启动并运行稳定后,在试验滑差率一致的条件下,间隔20 min采集1次载荷数据,在试验1~3的3种不同载荷工况下分别采集25个数据点,分析载荷调控的精度,如表4所示。

表4 试验载荷控制试验精度统计

由表4可知,试验载荷的平均控制误差小于3%,控制精度满足±3%的设计要求。

5 结论

1)滑差率可在设计范围按试验要求调控,控制精度满足±1%的控制要求;

2)试验载荷可在设计范围按试验要求调控,试验过程中载荷的控制精度满足±3%的控制要求;

3)所提出的控制方法和原理可行、有效,可为同类试验装备研制和试验提供理论依据。