基于非线性弹簧刚度拟合的车用材料摩擦特性测试方法研究

2021-01-21罗建文韦永恒李沛然

罗 勇,罗建文,韦永恒,李沛然,黄 欢

(1.中国汽车工程研究院股份有限公司汽车噪声振动和安全技术国家重点实验室,重庆 401122;2.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054)

随着发动机噪声控制技术的进步以及电动汽车的推广,车内环境更加安静,车辆异响问题越来越突出。车辆异响是一个复杂的问题,其中材料间的摩擦占据很大比重,不同车用材料之间进行摩擦特性的测试对分析车辆异响至关重要。国外对车辆异响问题研究较早,已开发出相关的测试设备。国内车用材料摩擦异响特性测试设备主要依赖进口,存在价格高、维护不便等缺点,因此开发车用材料摩擦特性设备对车辆异响控制具有重要意义[1-6]。

车用材料摩擦特性测试设备需要实现两种不同材料在不同压力和相对摩擦速度下摩擦因数的测量,因而需要测量正压力和摩擦力。同时为测试摩擦时的异响,设备的机械结构必须能安静运行。因此本文中采用安装被测对象的工作台,使用非线性钢板弹簧悬置的方式解决机构运行的噪声问题[7-8]。

在试验装置中,可以安装力传感器测试垂直方向的正压力,而水平方向的力包括执行机构推力、悬置弹簧水平分力、摩擦力,安装力传感器只能测量合力,而无法直接测得摩擦力。

为解决摩擦力不能直接测试的问题,在弹簧结构上安装位移传感器和力传感器,在试验之前拟合出弹簧的弹性刚度,测试时采用力传感器的真实值减去拟合的弹簧力间接得到摩擦力,最终计算摩擦因数。因此,非线性弹簧力拟合的结果对摩擦因数测试具有重要意义[9-11]。

1 测试原理及系统方案

1.1 摩擦因数测试原理

材料对之间的摩擦示意图如图1所示,样品A固定于垂直基座上,跟随垂直基座上下运动;样品B固定于水平基座上,跟随水平基座左右运动;水平推力作用在水平基座上,可使样品A与样品B之间实现相对运动。

测试样品A和样品B两种材料在不同正压力和不同相对运动速度下的动静摩擦因数。若垂直压力为Fn,样品A、B之间的摩擦力为Ff,则摩擦因数μAB为:

式中:Fn可通过安装垂直力传感器直接测量;摩擦力Ff不能直接测量,只能通过水平方向的力平衡关系进行计算。受力分析如图2所示,水平方向受到水平推力Ft、水平基座的支撑结构运动产生的阻力Fk、样品A和B间的摩擦力Ff等作用力。水平基座作水平运动的加速度为a,水平运动部分质量为m,根据牛顿第二定律可得:

式中,加速度a可通过安装加速度传感器直接测量。水平方向可以安装力传感器测试水平力,此时测得的数值是水平方向的合力。在实际测试过程中,水平合力是水平推力Ft减去支撑结构产生的力Fk。Fk不能直接测试,一般间接得到[12]。

为实现对摩擦异响的测试,需保证设备的机械结构能够安静运行。本文中水平基座和垂直基座都采用非线性弹簧组与机座相连,如图3所示。这种支撑方式既保证了水平基座和垂直基座可进行需要的运动,又保证了运动过程中支撑结构的安静性。

弹簧推力和位移的关系是由弹簧的刚度决定,但本文中设计的钢板弹簧刚度具有非线性特点,支撑结构产生的力即弹簧产生的弹性力Fk,不易直接测试。因此,安装位移传感器和力传感器,通过测试弹簧运行的数据,拟合得到弹簧的力-位移曲线。在实际测试时,间接得到运动过程中的弹簧力,此时水平力传感器的实际值减去弹簧力就是摩擦产生的摩擦力,然后通过垂直力传感器的数值,实现摩擦因数的测试。

1.2 系统整体方案

根据功能需求设计材料摩擦异响特性测试设备总体方案,如图4所示。其中,水平和垂直基座通过钢板弹簧固定在机架上,机架安装在环境箱箱体中。通过安装环境箱可以模拟车用材料的工作环境,环境箱箱体内布置隔声材料,以降低外界噪声对摩擦噪声测试的影响。垂直基座采用步进电机驱动,水平基座采用安装在水平滑台上的伺服电缸驱动。垂直方向布置垂直力传感器和位移传感器,水平方向布置有水平位移传感器、水平力传感器、加速度传感器、限位开关1和限位开关2等传感器。系统配置控制柜和控制电脑,以实现系统测控功能[12-14]。设备运动部实物见图5。

2 非线性弹簧参数拟合

非线性弹簧的特性参数主要是弹簧刚度,即非线性弹簧的力-位移关系曲线。为获取非线性弹簧的力-位移关系拟合曲线,控制电缸间歇运动和连续运动,对电缸运动过程中弹簧的受力和位移数据进行测量。电缸的间歇运动是控制电缸运动(定位移),静止一段时间,记录此时位移传感器和力传感器的读数,然后控制电缸继续运动,直到达到弹簧左极限;电缸连续运动是控制电缸从弹簧右极限到左极限,采集力传感器和位移传感器读数得到此时的力-位移曲线。

根据间歇运动和连续运动两种工况获得的力-位移数据,采用线性和多项式拟合方法实现非线性弹簧刚度的拟合,最终间接得到摩擦力[15-19]。

线性拟合表达式为

多项式拟合可表示为

单纯增加多项式拟合阶数并不能获得更准确的拟合结果,工程上常用低阶拟合就能满足要求。对工程上常用的2、3、4阶拟合值与实验值的均方根误差进行对比,发现3阶拟合均方根误差最小,因而选用3阶拟合值与线性拟合进行对比。线性拟合和3阶多项式拟合的对比结果如图6、7所示。间歇数据和连续数据分别用不同拟合方法时,多项式拟合效果明显优于线性拟合的效果,前者的拟合值更加逼近力传感器的真实值,拟合误差也更小[20]。

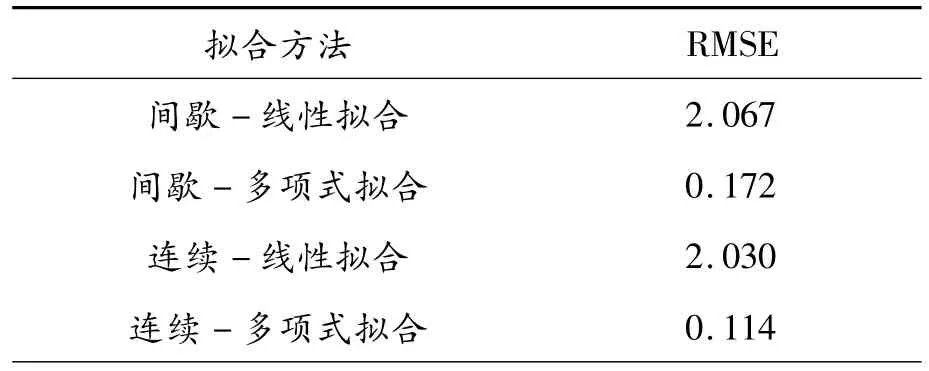

通过线性拟合和多项式拟合,获得的拟合函数表达式如表1所示。为了衡量两种工况使用不同拟合方法时,拟合值与实测值之间的偏差,选用均方根误差RMSE(root mean square error)作为评判标准,不同拟合方法误差如表2所示。此时,间歇数据通过线性和多项式拟合得到均方根误差分别是2.067和0.172;连续数据通过线性和多项式拟合得到均方根误差分别是2.030和0.114。通过比较可知,连续数据通过多项式拟合获得的参数误差最小[21-22]。

表1 拟合函数表达式

表2 拟合误差

3 试验验证

采取电缸间歇运动和连续运动采集的数据,用线性拟合和多项式拟合得到的拟合结果代入测控系统,得到实时电缸空载运行时力传感器的实测值和拟合值曲线和误差曲线,如图8~11所示。使用电缸间歇运动数据,通过线性拟合和多项式拟合得到误差最大值分别是2.541和0.569;利用电缸连续运动数据,通过线性拟合和多项式拟合得到误差最大值分别是2.070和0.419。试验结果表明,连续运动数据拟合曲线优于间歇运动拟合曲线,多项式拟合最大误差小于线性拟合最大误差。

通过分析离线拟合和实时试验结果发现,运用连续运动数据,通过多项式拟合获得的参数,其均方根误差最小,拟合最大误差最小,满足试验要求。

4 摩擦因数测试结果与分析

国外在车用材料摩擦异响特性方面的研究起步较早,形成了MB、Zigner等设备供应商。这两大供应商的设备在行业被广泛应用,其测试设备和测试方法成为事实上的行业标准。为验证自研设备的测试效果,将自研设备与MB设备测试结果进行对比分析,摩擦因数对比结果如图12所示。测试过程中最大值为静摩擦因数,对曲线平缓部分的数据求均值获得动摩擦因数。通过计算可知,自研设备测得的动静摩擦因数分别是0.814和0.614;对标设备测试结果是0.764和0.588。自研设备与对标设备静摩擦因数误差为5%,动摩擦因数误差为2.6%。对标测试结果显示,自研设备测试结果与国外对标设备测试结果误差在合理范围内,满足测试需求。

5 结论

1)车用材料摩擦异响特性测试设备需要实现两种材料在不同压力和相对速度下的摩擦运动,同时运动执行机构又需要保持安静以实现材料摩擦噪声的准确测量。针对上述问题,提出采用钢板弹簧悬置材料安装平台的方案,既能实现两种材料之间的相互摩擦运动,钢板弹簧本身又能在运动中保持安静,为材料摩擦特性及摩擦噪声测试提供了方案。

2)摩擦因数测量中需要测定摩擦力,而摩擦力无法直接测量,故对系统进行受力分析,提出根据受力平衡原理计算摩擦力的方法。

3)根据受力平衡计算摩擦力需要用到弹簧刚度,而设备中采用的钢板弹簧力与位移之间存在非线性特性,需要通过力-位移实验数据对弹簧刚度进行拟合。为此,对线性拟合、多项式拟合方法进行对比分析,结果显示采用3次多项式拟合的均方根误差最小。

4)根据弹簧刚度拟合结果对材料摩擦因数进行测试,测试结果与对标设备吻合度高,其中静摩擦因数误差为5%,动摩擦因数误差为2.6%,满足测试精度要求,说明了所开发设备和所采用拟合方法的有效性。