低底盘商用车前轴锻造工艺改进与优化

2021-01-21潘海江武络霍威叶婷婷李晶内蒙古一机集团富成锻造有限责任公司

文/潘海江,武络,霍威,叶婷婷,李晶·内蒙古一机集团富成锻造有限责任公司

前轴是大型商用车底盘系统的重要零部件之一,其形状复杂,使用中会承受较大的冲击载荷,特别是在车辆行进当中会承担一半以上的车辆总负荷,因此生产中对其综合性能要求较高。市场上前轴的基本生产工艺主要为锻造,以确保产品具有较高的综合性能。

国内前轴锻件的典型生产工艺

锤上模锻工艺

国内一些厂家采用10t、16t 模锻锤对前轴进行整体性锻造生产,同时采用自由锻制坯,该方式的不足之处主要表现为生产时需进行多次加热,锻件质量不高,废品率较高,生产效率和模具寿命低,但适用于多品种小批量生产方式。

热模锻压力机锻造工艺

同锤上锻造相比,采用该种生产方式完成的前轴毛坯具有显著的优势,主要表现为:加工余量小、尺寸精度高、模锻斜度小、锻件质量稳定等,适合在机加工自动线上加工,后续加工量小,一般设计成自动线。

前轴成形辊锻生产工艺

由于此生产工艺具有投资少、模具投入费用低、适合多品种生产以及毛坯综合成本低的特点,该工艺被主要前轴生产厂家所青睐,但也具有因部分生产缺陷导致产品误差大、长度尺寸难保证以及因局部充型不足而补焊率较高的劣势。湖北三环是国内较早使用辊锻工艺生产前轴的厂家,随着锻造工艺及水平的不断提高,大部分生产线都改造为精密辊锻-整体模锻工艺。

前轴精辊-模锻工艺

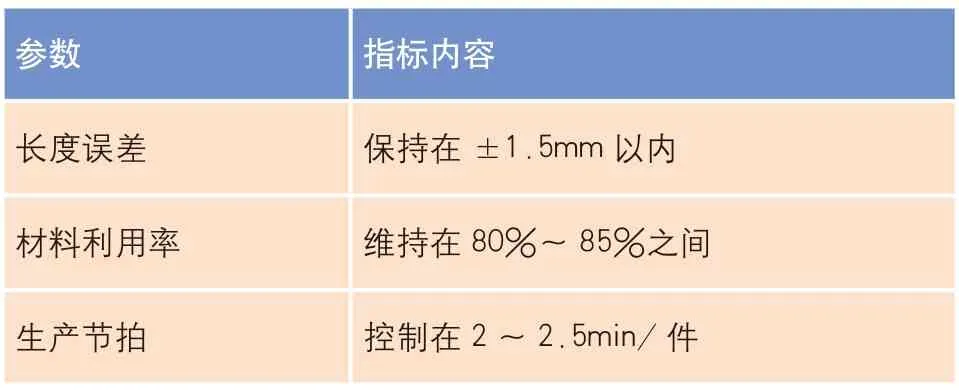

前轴精辊-模锻工艺是我国针对前轴产品自主开发的新型成形工艺技术,与其他工艺技术相比,利用该种工艺技术生产的锻件,其表面质量、尺寸精度基本相当,但总体设备投资却减少了90%左右。该成形工艺的主要技术指标如表1 所示。

表1 前轴精辊-模锻工艺主要技术指标

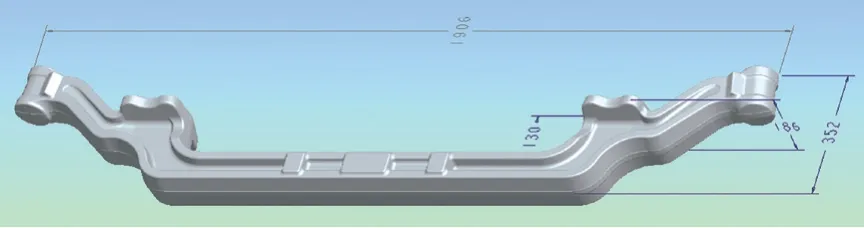

开发产品介绍

本次开发低底盘客车前轴锻件产品成双落差结构,同时板簧座位于中间部位呈花瓣状。较以往开发的重卡前轴形状和结构更为复杂,经计算,该低底盘客车前轴锻件的锻造复杂系数S=mf/mn=0.148。按评定准则S ≤0.16,故此前轴锻件属于复杂类锻件。开发的目标产品三维实体如图1 所示。

图1 锻件三维实体

工艺方案制定

此项目前轴锻件的总长尺寸精度要求较高,公差范围小;锻件除加工桥拳、板簧座外,其他表面全部为非加工面;板簧座位于中间拐角处且呈花瓣形状,从锻造成形方面来说,板簧座不易充满模膛。

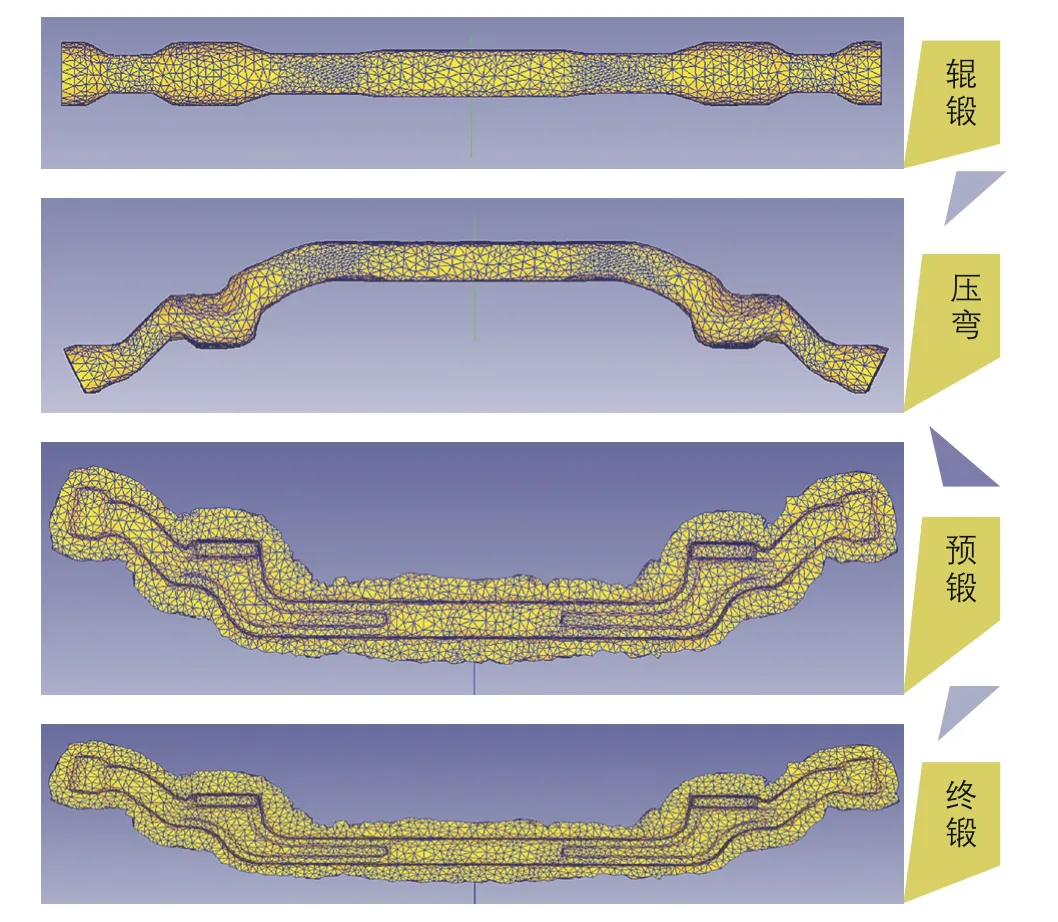

根据产品整体结构分析,结合产品的外形尺寸及锻件锻重,考虑到产品表面大部分为非加工面,必须保证产品表面精度,公司只有16000t 压力机自动化生产线能够满足此前轴加工要求。通过项目组多次讨论,制定了此前轴在16000t 生产线上的锻造工艺方案(图2)。

为了确保此低底盘客车前轴研制开发的成功,项目组从人、机、料、法、环、测等几个方面进行了全面控制,确保产品研制过程处于受控状态,保证产品最终质量。

锻件研制过程中的难点分析

锻件结构复杂,成形困难

该研制产品为双落差结构,板簧座位于中间拐角处并呈花瓣状,此处模具模膛上会形成深而窄的沟槽,不利于金属流动,不易充满模膛。同时,由于板簧座一侧形状呈现高而窄的结构,热能损失快,温度下降明显,金属流动性变差,对板簧座的充满更加不利。

图2 前轴锻造工艺方案

外观质量要求高

依据该产品的锻件图和零件图,此前轴锻件除加工桥拳两端面、主销孔和板簧座两侧外,其他表面全部为非加工面,锻件表面外观质量要求高。

锻件落差过大

产品所用生产线,在设计主机模板时,是以三工步锻造工艺为基础设计的,相对锻件宽度方向的顶杆孔位置调整量较小。此客车前轴整体落差过大,已达到355mm,若按正常模具分布设计,会导致此前轴无法正常生产。

解决措施

重新设计模具结构

针对低底盘客车前轴双落差结构,在现有主机模板的基础上,重新设计模具结构。结合锻件本身结构特点,特将该前轴的模具设计成为一体模(图3)。因前轴落差过大,压弯模下模无法实现装夹,故下模将压弯、预锻、终锻模膛设计为一体模;为实现锻件的顺利顶出,上下预、终锻中间顶杆共用一组顶出横梁。

图3 上下模结构

优化压弯顶杆结构

原模板压弯处的顶杆孔为φ100mm的两个通孔,孔中心距为800mm。而该前轴的板簧座内侧距离约为1000mm,使用原位置顶出坯料,会导致顶出过高与部分机械干涉,同时会导致坯料侧翻的现象,所以需对压弯顶杆结构进行优化。优化方案如图4 所示,采用杠杆连接,对模板局部进行调整后,将顶出位置更改到中间位置,其顶出块长度避让开3 号机械手,防止干涉。

图4 压弯顶出结构和杠杆

模拟情况

⑴模拟参数的设置。

辊锻的模拟参数如表2 所示。

表2 辊锻模拟参数

⑵辊锻的模拟结果。

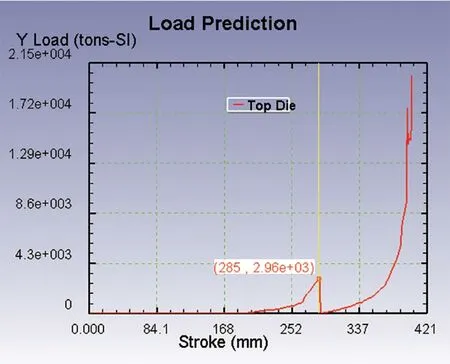

受设备局限,辊锻机最多设计两道次模膛。图5 所示为坯料经过两道次辊锻后的模拟结果及能量曲线。

⑶压弯的模拟结果。

图6 所示为压弯后坯料的基本外形和打击力曲线,压弯打击力为3t,压弯后的径向截面变化较大。

图6 压弯模拟及打击力

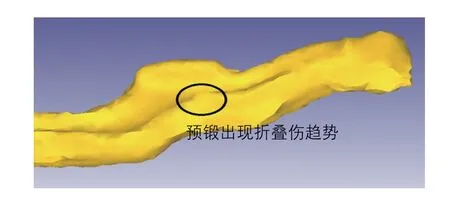

⑷预锻模拟问题。

压弯后将坯料放入预锻模膛后进行模拟,分析在预锻模膛内坯料的流动情况,发现靠近外板簧座的相对位置可能是产品产生缺陷的主要位置(图7),对优化整体锻造工艺起到很大帮助。

图7 预锻模拟情况

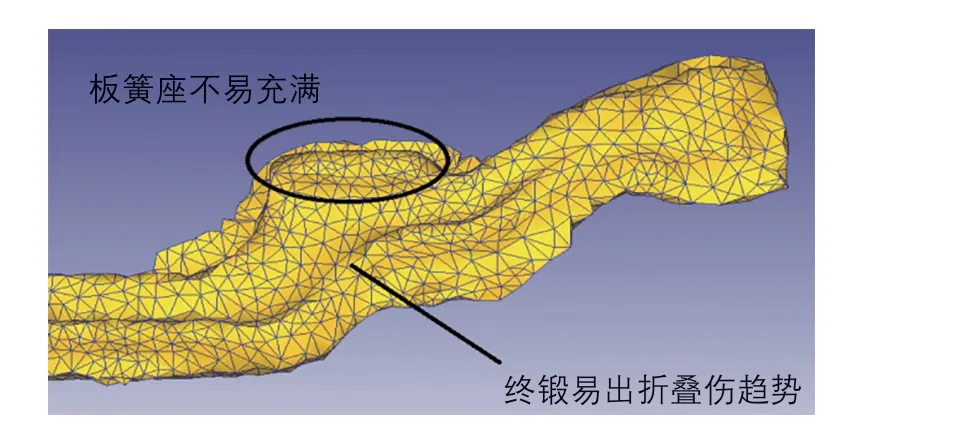

⑸终锻模拟情况。

在终锻时,因板簧座位置处于拐角处,此处不易充满模膛;板簧座相对位置因截面变化较大,局部金属流动方向发生改变造成折叠伤(图8)。

图8 终锻模拟情况

优化方案

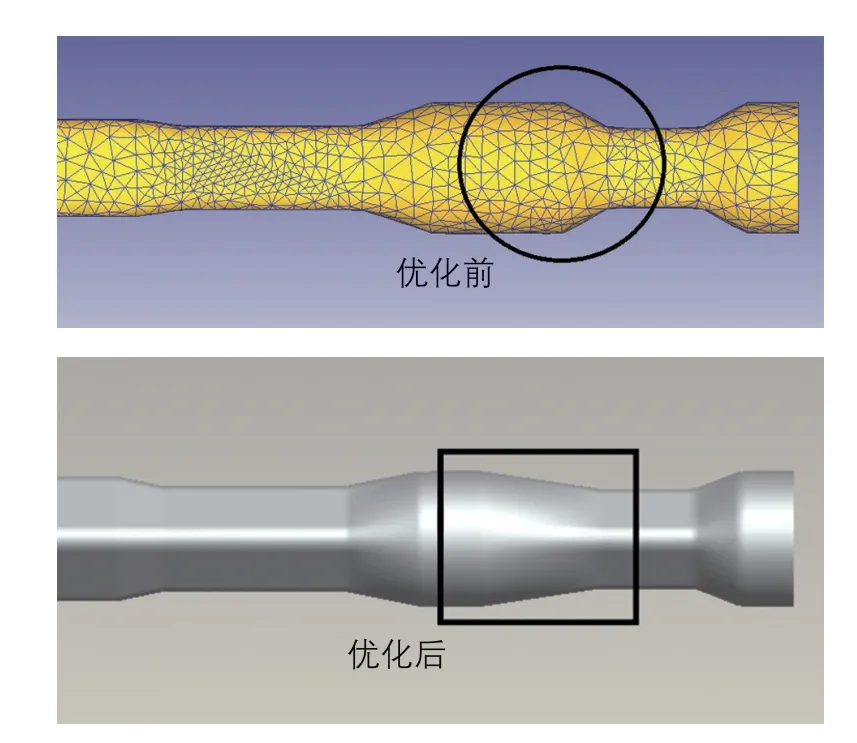

⑴优化辊锻毛坯。

通过数值模拟分析,预锻板簧座外侧坯料在成形过程中,金属充满此处模膛后迅速向内侧流动,与工字梁处的坯料汇合产生折叠伤。针对此问题,在保证锻件充满的状态下,优化辊锻毛坯,减小板簧座外侧预留的坯料(图9)。

图9 优化辊锻毛坯前后

⑵优化预锻和压弯模膛。

根据终锻模拟情况,因前轴板簧座位于中间拐角处,又呈花瓣形状,故板簧座内侧花瓣不易充满。针对此问题对预锻模膛局部进行优化,同时将压弯模膛板簧座处的形状结构进行调整,优化为“心”形截面,具体结构如图10 所示。

图10 预锻和压弯优化

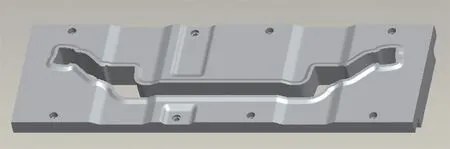

切边模优化

为提高模具寿命,延缓阴模磨损,保证自动化生产线顺利生产,将切边阴模刃口结构优化为阶梯式(图11)。

图11 优化后的阴模

图12 低底盘客车前轴锻件实物

试生产

经过锻造生产试制以及最终的探伤和检验,试制结果如下:

⑴锻件尺寸满足图纸要求,表面质量良好,锻件检测合格,满足批量生产要求。

⑵对热处理后的锻件进行机械性能检测,发现各项性能指标均符合图纸要求,产品实物如图12 所示。

结论

通过工艺改进与试生产验证,工艺参数及工艺流程方案合理可行,可指导批量生产;现有的低底盘客车前轴生产设备、工装、检测手段能够满足产品的质量要求;试生产的前轴锻件各项检测指标均达到图纸、标准及技术协议要求,用户试加工后能够满足其使用要求。