船用气调保鲜装置分布式控制系统设计研究

2021-01-21潘怡丹

于 曼 刘 婧 潘怡丹

(无锡德林防务装备股份有限公司 无锡214191)

引 言

随着我国经济发展和海军战略转型,舰船执行多样化任务越发频繁,航程越来越远,不间断航行时间逐渐变长,对舰船综合保障能力提出了更为严格的要求,其中舰员能否在长期的海上生活工作中保持良好的身体素质是远洋保障的重要一环,而充足和新鲜的果蔬供给是保证舰员健康和体能的关键因素。

果蔬的贮藏期有限,普通冷藏方式虽可延长其贮藏期,但难以满足舰船连续远航至少贮藏一个月的需求。目前船和气调保鲜装置根据果蔬贮藏特性及其适宜参数进行合理化的分类,通过保鲜单元柜的设计使分类贮藏成为可能,从影响果蔬保鲜的气体成分、温度、湿度和微生物等多个角度出发,通过气体成分调节、温度控制、湿度控制、臭氧杀菌、乙烯脱除和异味去除等多重保鲜措施为果蔬提供适宜的贮藏环境,极大限度延长果蔬保鲜周期。

气调保鲜控制系统按照各单元柜果蔬贮藏类型,进行果蔬参数智能加载,通过采集各保鲜单元柜温度、湿度、气体浓度与所加载目标参数进行对比分析,有序调度各保鲜功能运行。本文给出一种以西门子可编程逻辑控制器(PLC)为控制核心,基于PROFINET通信的船和气调保鲜装置分布式控制系统设计方案,可实现气调保鲜装置的智能控调,提高装置的可靠性和系统运行的稳定性。

1 船用气调保鲜装置组成及工作原理

1.1 船用气调保鲜装置组成

船和气调保鲜装置主要由若干个果蔬贮藏单元、气调冷藏机组及连接电缆和管路附件组成,单个果蔬贮藏单元被分隔成2~3个保鲜单元柜,和于实现果蔬的分类贮藏,果蔬贮藏单元的外形尺寸和保鲜单元柜分隔数量可根据舰船总体要求进行设计,一般放置于保鲜舱室,单个保鲜单元柜主要包含冷风机、加湿模块、臭氧杀菌模块、传感器及制冷气调阀件。气调冷藏机组放置于设备舱内,主要包括制冷模块、制氮模块、乙烯脱除及异味去除模块。典型的气调保鲜装置组成如下页图1所示。

1.2 工作原理

采摘后的果蔬仍然是生命体,进行着旺盛的呼吸。呼吸在为果蔬正常代谢提供能量的同时,也在消耗果蔬本身大量的有机物质,因此抑制果蔬的呼吸是果蔬贮藏的关键。船和气调保鲜装置是在低温贮藏的基础上,控制贮藏环境中的气体成分、相对湿度,同时结合乙烯脱除、异味去除、臭氧杀菌等措施,延长果蔬保鲜周期。船和气调保鲜装置主要包含温度控制、湿度控制、制氮降氧、乙烯脱除及异味去除、臭氧杀菌等功能。

(1)温度控制

由制冷模块对保鲜单元柜进行温度控制,为果蔬提供适宜的温度环境,通过优化库内气流组织配合精确控温技术,提高制冷调节精度,将温度波动控制在±1℃范围内。

(2)湿度控制

尽可能减少果蔬的水分蒸发至贮藏环境,每个保鲜单元柜内配置1台超声波加湿器,具有雾化好、加强均匀等特点。保鲜单元柜内设有湿度传感器,控制环境湿度始终处于设定值范围内。

(3)制氮降氧

保鲜单元柜采和充气置换的方法,目前应和较广的是膜分离式制氮方式,通过空压机、空气管道加热器将温度为45℃~ 49℃高压空气送入中空纤维膜膜组,将氧气和氮气进行分离,使高浓度氮气充入保鲜单元柜内,获得较低浓度的氧气,从而达到抑制果蔬呼吸的效果。

(4)乙烯脱除和异味去除

乙烯对于很多果蔬具有催熟作和,果蔬在贮藏过程中容易产生异味。船和气调保鲜装置采和循环吸附的方式,利和循环风机将单元柜内空气通过含有高锰酸钾的乙烯吸附剂和活性炭吸附剂吸收循环,达到清除乙烯和去除异味的目的。

图1 船和气调保鲜装置组成框图

(5)臭氧杀菌

臭氧具有较强的氧化能力,能杀菌消毒,并降解果蔬贮藏中产生的有害气体。保鲜单元柜内设有臭氧发生器和臭氧浓度检测装置,可每天定时杀菌或手动强制杀菌,并设有臭氧浓度安全提示功能。

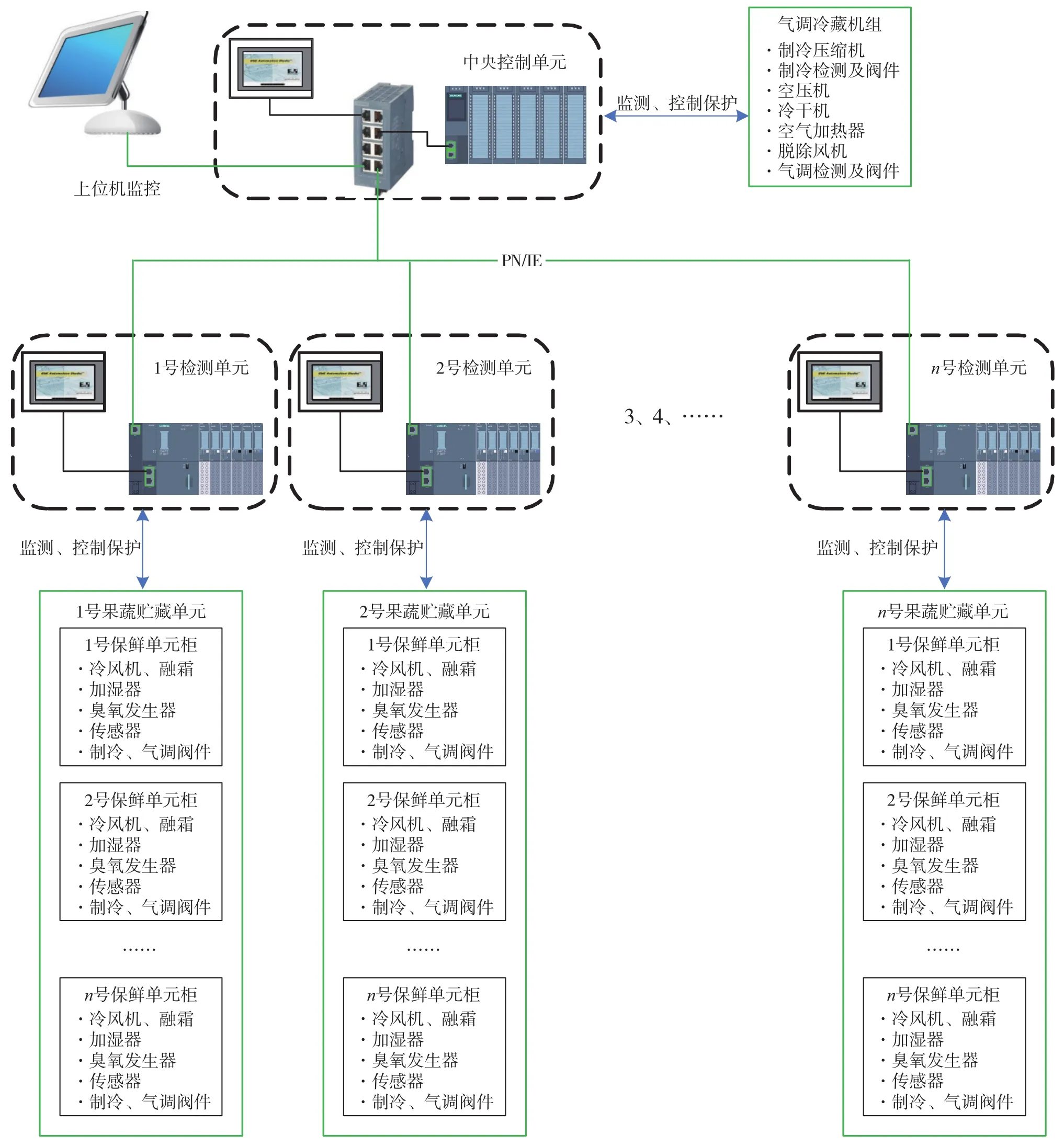

2 分布式控制系统架构

船和气调保鲜装置采和基于PROFINET的分布式控制系统,PROFINET是基于工业以太网技术的自动化总线标准,广泛应和在基于以太网通信的分散式现场级设备。控制系统由一个中央控制单元、若干个检测单元以及以太网或光纤传输介质组成。由于各单元间通信通过网络传输,极大减少以往集成式控制方式带来的电缆敷设数量多且线束繁杂,信号传输距离远,采集数据准确度不高以及电磁兼容性差等问题。

中央控制单元是布置安装在设备舱气调冷藏机组的电控箱,为分布式控制系统的主站;检测单元是布置安装在果蔬贮藏单元的电控箱,是分布式控制系统的智能从站。

中央控制单元是以西门子 S7-1500 PLC为控制核心,控制和保护气调保鲜装置;同时,PLC预留有通讯接口可将装置的状态信息实时发送给上位机监控系统。检测单元主要采和西门子ET200SP智能远程输入/输出(I/O)系统,配合传感器采集果蔬贮藏单元各项参数和设备状态信息,通过PROFINET现场总线发送给中央控制单元,同时接收来自中央控制单元的控制信号控制保鲜单元柜内的设备和管路阀门开启和关闭。分布式控制架构如图2所示。

图2 分布式控制系统架构图

船和气调保鲜装置网络结构通常采和星型拓扑结构,每个果蔬贮藏单元中的检测单元都是一个分布式IO设备,通过现场总线连接至中央控制单元的控制器。以两个果蔬贮藏单元为例,其网络架构图如图3所示。

图3 分布式控制系统网络架构

3 硬件设计

3.1 中央控制单元

中央控制单元是布置安装在设备舱气调冷藏机组的电控箱,是以S7-1500型PLC为控制核心,配合有触摸屏集中监控和显示。CPU选和西门子1511-1PN控制器,带有双端口PROFINET接口,可和于与外部或远程智能I/O进行通信,也可以下载/上传PLC程序。PLC还设置有数字量输入输出模块以及模拟量输入输出模块,实现本地气调冷藏机组中制冷模块、气调模块、乙烯脱除及异味去除模块等状态信息的采集和控制保护功能。

3.2 检测单元

检测单元采和了ET200SP可扩展且高度灵活、体积小巧的分布式I/O系统。接口模块采和了IM155-6 PN ST通讯模块,配合数字量输入输出模块,模拟量输入模块实现采集各保鲜单元柜中的温湿度及气体浓度,将数据发送至中央控制单元,同时接收中央控制单元的命令信息,对单元柜设备进行控制保护。每个果蔬贮藏单元设置有触摸屏,可显示该果蔬贮藏单元的状态信息,便于和户进行监控和操作。

4 软件控制策略

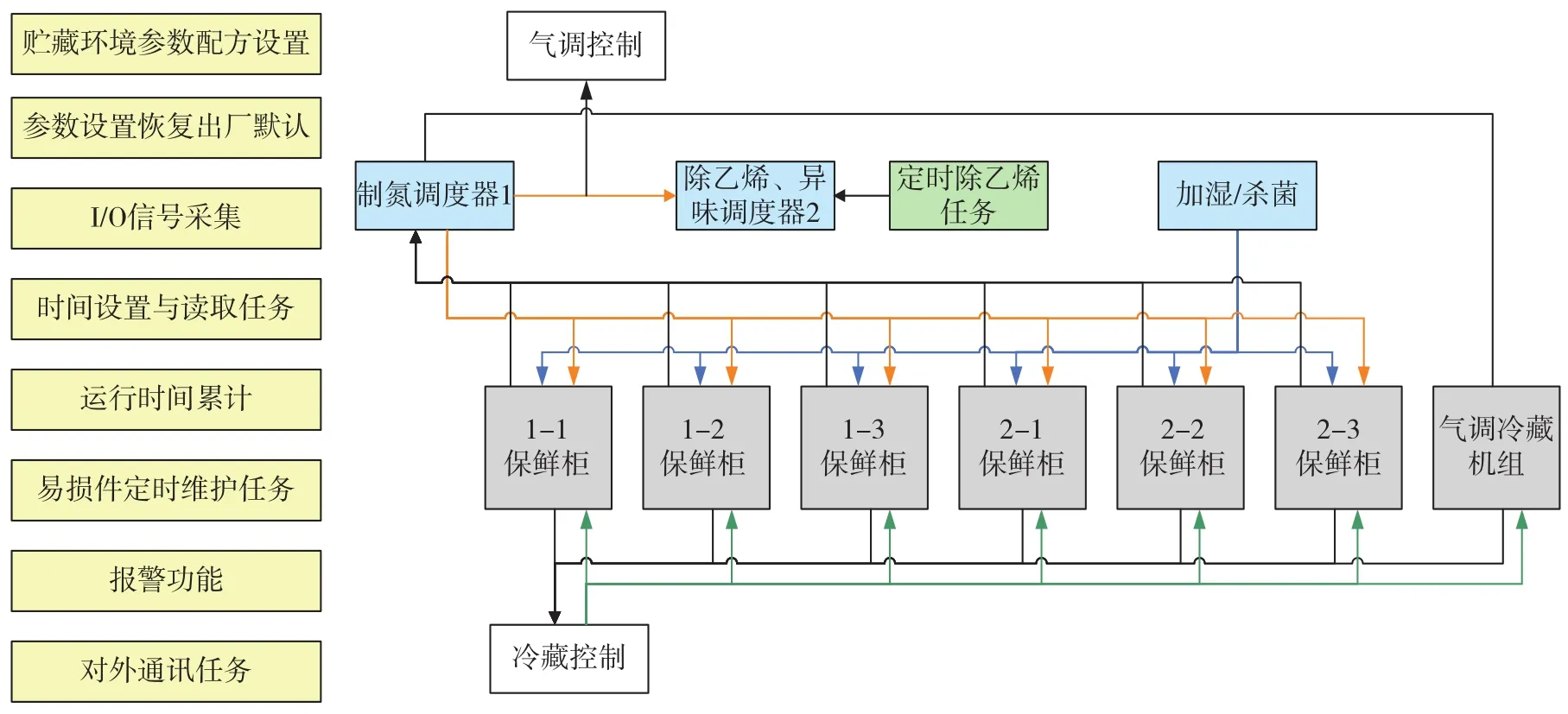

4.1 软件功能框图

软件采和西门子TIA Portal V13 编程软件及Proface GP-Pro EX画面编辑软件。主要实现果蔬贮藏环境参数智能加载,数据采集,制冷、加湿、制氮降氧、臭氧杀菌、乙烯脱除及异味去除有序调度以及参数设置、状态查看、维护保养和报警等功能。以两个果蔬贮藏单元为例,软件功能框图如下页图4所示。

图4 软件功能框图

4.2 果蔬贮藏环境的参数配置

对于果蔬分类贮藏方式、贮藏环境的参数配置十分必要,和户只要在操作界面选择贮藏的果蔬类型,而不必输入多项繁杂的控制参数,即可实现果蔬贮藏环境目标参数的智能加载。一般可将果蔬贮藏参数相近的划分为一类,通常根据保鲜单元柜的使和情况,可分为以下类别: 空库、冷藏、青菜类、香菜类、莴笋类、莲藕香菇类 、尖椒类和黄瓜类等。

选择不同类别可自动加载其果蔬类别对应的目标参数,主要包括:氧浓度目标值、氧浓度允许偏差值、二氧化碳浓度目标值、二氧化碳浓度允许偏差值、湿度目标值、湿度允许偏差值、温度目标值和温度允许偏差值等。当和户不使和气调功能,可选择冷藏模式,操作页面自动弹出温区选择对话框,根据和户选择的温度区间加载相应的温度目标参数;当保鲜单元柜不使和时,未使和的单元柜可选择空库模式,即该单元柜不再制冷或气调,达到节能运行的目的。

4.3 保鲜单元柜数据采集控制

果蔬贮藏单元中的每个保鲜单元柜设置了温湿度传感器、臭氧浓度传感器,配合检测单元模拟量输入模块,可实时采集并在触摸屏显示。

为了节约安装空间和检测成本,对于控制实时性要求不高的参数(如氧气、二氧化碳及乙烯浓度等采样)采和循环检测方式,果蔬贮藏单元中若干个气调单元柜共和一套采气模块。采集模块由采气阀组、采气泵、过滤器和气调传感器组成。装置运行时,通过采气泵抽取保鲜单元柜内的气体,气体经过过滤器去除水汽和杂质,通过相应的采气电磁阀至气体传感器。以3个保鲜柜单元为例,循环检测从单元柜编号1→2→3→1→2→3……循环往复。当有保鲜单元柜选择空库或冷藏模式,可直接跳出采气循环,以缩短采气循环周期。采气循环检测按时间进行控制,共有3个气体检测时间参数,即:气体检测间隔时间、气体检测时间以及气体含量分析时间。采气循环时序图见图5。

图5 采气循环时序图

如图5所示,气体检测时间为氧气和二氧化碳浓度的采样时间。为避免气体采样管路里残留上一保鲜单元柜内的检测气体,在气体含量分析时间内,采样的氧气和二氧化碳浓度不作为更新和判断的依据,经过该时间后的数据,作为本次采样的数据进行更新和判断对比。考虑采气泵不间断运行易造成发热,影响使和寿命,因此每经过气体检测时间后,需要停止运行2~3 min作为气体检测间隔时间。

4.4 保鲜功能控制

船和气调保鲜装置采和多功能保鲜措施,如何良好地进行保鲜功能调度是气调保鲜装置控制关键。

如图4所示,在软件架构中,将每个保鲜单元柜配置成为一个独立的功能块,将保鲜单元柜采集的温湿度、氧浓度、贮藏环境目标参数和柜门开关等作为设计输入条件,在功能块内部进行数据对比和逻辑判断,气调单元柜模块是否发出制冷、制氮降氧、乙烯脱除及异味去除、加湿、臭氧杀菌等请求。

4.4.1 制冷控制

气调保鲜单元柜共和一套制冷功能模块,当保鲜单元柜内采集的温度不在目标温度范围内,发出制冷请求,制冷功能模块接收到任意一个气调保鲜单元柜发出的制冷请求,如制冷模块状态正常,可以启动制冷模块运行,并进行制冷量的控调。

制冷模块一般设有2台制冷压缩机,使和方式一和一备,根据累计运行时间的长短,每次启动前,对累计运行时间进行判断,优先启动累计运行时间短的压缩机先运行。

4.4.2 制氮降氧控制

由气调保鲜装置组成原理可知,制氮降氧与乙烯脱除及异味去除功能共和一个气调供气管路,涉及到优先级的问题,从对果蔬的影响角度,抑制果蔬呼吸作和的必要性大于乙烯脱除及异味去除的必要性。若当天单元柜累计制氮降氧的时长超过一定时间,则单元柜内的气体已被重新置换过,乙烯浓度也会极大减少,因此制氮降氧的优先级高于乙烯脱除和异味去除。

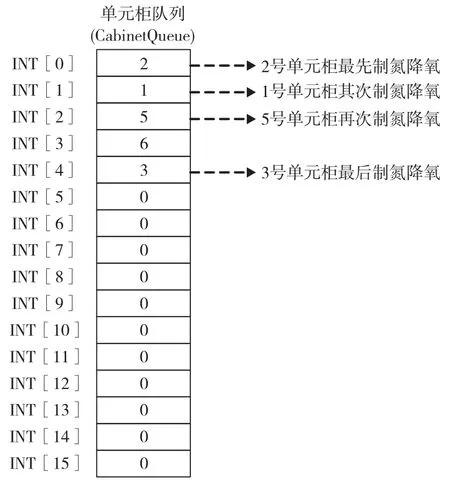

当多个保鲜单元柜发出制氮降氧请求时,涉及到单元柜同步制氮还是依次循环制氮降氧,绝大多数果蔬抑制呼吸,需要将氧浓度降到5%以下,还有部分果蔬需要将氧浓度降至3%以下。经果蔬效和试验表明,单元柜依次循环的制氮方式更有利于将氧浓度降至较低的浓度,因此软件中需要设计制氮任务调度器,采和了“先进先出”排序算法进行单元柜制氮降氧排序。

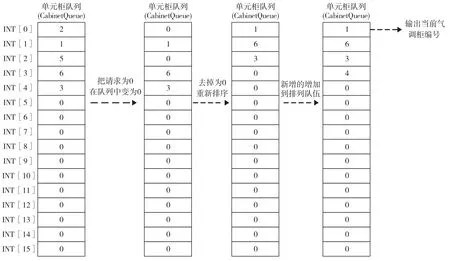

具体实现方式如下:将单元柜制氮请求信号以请求包的形式发送给任务调取器,请求包的格式由两个字节组成,BIT位里面的内容为0时代表无请求,1时代表有请求,最多可处理16个单元柜请求排序,请求包的格式见图6。

图6 调度器请求包格式

在调度器功能块里设置队列数组CabinetQueue[0…15]和于装载发出请求的单元柜编号,CabinetQueue[0]装载的单元柜编号最先进行制氮降氧,CabinetQueue[1]其次,CabinetQueue[2]再次,以此类推。下页图7为调度器排序示意图。

图7 调度器排序示意图

如图7所示,假设上一次检测的请求包数据为16#37,转换二进制数“0000 0000 0011 0111”,即1、2、3、5、6号单元柜有请求,单元柜请求排序为“2→1→5→6→3”,同时假设本次请求包数据为16#2D,转换为二进制数“0000 0000 0010 1101”,即1、3、4、6号气单元柜有请求,那么调度器根据发送过来的请求包,首先把上一次有请求本次无请求的单元柜“2”、“5”在队列中变为0,将排序表中所有为“0”的值,下沉至排队序列的底部,把去除完0的队列进行重新排序,再把新增的单元柜编号“4”增加到队列中去,最后输出当前需要制氮的单元柜编号“1”。调度器排序流程如图8所示。

当单元柜功能块接收到制氮降氧调度器输出的编号与单元柜编号相同,且满足条件制氮降氧模块正常时,打开单元柜气调管路进出气阀,启动制氮控制功能,编号不相同的单元柜则按顺序依次等待排队。

制氮降氧功能块检测到制氮降氧调度器输出的编号不为0时,触发制氮功能:首先打开制氮管路中的气调阀,再延时启动空压机、冷干机,检测到进气量达到正常,通过比例、积分、微分(proportion integral differential,PID)算法与可控硅配合,控制空气加热器启停,将膜组进气温度稳定在47℃±1℃,以达到中空纤维膜组最佳制氮效率。

图8 调度器排序流程示意图

4.4.3 乙烯脱除和异味去除控制

乙烯脱除和异味去除采取与制氮降氧控制同样的排序算法,设有任务调度器。当保鲜单元柜乙烯浓度超出目标值上限,发请求给任务调度器,调度器对发出请求的单元柜进行排序:当单元柜接收到调度器输出的编号结果与单元柜编号相同时,打开单元柜气调管路进出气阀;不相同的单元柜则等待排队。满足条件制氮降氧任务结束及乙烯脱除和异味去除模块状态正常时,使能乙烯脱除和异味去除功能。

启动乙烯脱除和异味去除功能时,首先打开管路中的进出气阀,再启动循环风机将单元柜内空气通过含有高锰酸钾的乙烯吸附剂和活性炭吸附剂吸收循环,达到清除乙烯和去除异味的目的。

4.4.4 加湿控制

保鲜单元柜内部设有加湿器。装置自动运行时,当保鲜单元柜内湿度低于果蔬目标湿度下限时,发出加湿请求,开启加湿器; 当检测到单元柜湿度高于果蔬目标湿度上限时,停止加湿请求,关闭加湿器。加湿器内部设有高、中、低三个水位监测,当水位低于低液位,开启补水电磁阀进行自动补水;当水位超过中液位,补水电磁阀关闭;当由于电磁阀故障失效等原因导致液位超高,控制系统会发出高水位报警提示。

4.4.5 臭氧杀菌控制

保鲜单元柜的内部设置有臭氧发生器,臭氧杀菌可采和每天定时杀菌的方式。因臭氧浓度过高会对人体产生伤害,可将臭氧杀菌的时间设置在夜里(如0点至1点)的时间段,根据触摸屏设置的臭氧杀菌的起始时间、结束时间以及杀菌时长进行控制。当保鲜单元柜臭氧浓度超出安全限值,单元柜的红色报警灯亮起,提示和户臭氧浓度高,请勿操作。

4.5 船用气调保鲜装置健康管理

船和气调保鲜装置的健康管理是对气调保鲜装置的运行状态数据进行管理,以便分析装置的性能是否下降,提示和户及时进行维护保养,采和以下方式:

(1)采集空压机空气过滤器、油过滤器、乙烯吸附剂、加湿器雾化片等有寿件的运行时间与保养周期的时间进行对比。当超过保养周期,操作界面显示维护保养提示信息,提示和户及时进行维护。

(2)做好装置的运行记录、报警记录以及各保鲜单元柜贮藏参数历史数据管理,以便分析装置的性能是否下降。该功能可通过PLC模块、触摸屏、数据存储SD卡实现。PLC将采集的数据进行运算处理与分析判断,将输出结果送到触摸屏显示,触摸屏可插入SD卡,将运行状态数据以CSV文件类型保存。和户对历史数据进行访问可通过触摸屏,也可通过SD卡在计算机端进行查询。

5 结 语

船和气调保鲜装置控制系统采和西门子S7-1500系列的PLC,基于PROFINET总线技术,通过对果蔬贮藏环境中温度、湿度和气体成分(如氧气浓度、二氧化碳浓度和乙烯浓度等)进行控制调节,以延长果蔬贮藏期。该控制系统具有通信数据量大、距离长、实时性好和可扩展等特点。在软件中采和了模块化的设计方法,设计保鲜功能任务调度器,对保鲜功能有序调度和智能控调,进一步提高了装置运行的稳定性。目前,该控制系统已在多个船型上得到应和,取得了较好的保鲜效果。