深圳市观澜水厂污泥处理工艺升级改造工程实践

2021-01-20蓝文军

蓝文军

(深圳市深水龙华水务有限公司,广东深圳 518110)

随着行业的环保要求越来越严格,自来水厂对污泥处置也越来越重视。自来水厂的污泥主要来源于沉淀池排泥水及滤池反冲洗废水[1],如果生产废水及底泥不及时有效处理,上清液回收时会引起原水二次污染,若直接排放,会对环境水体带来严重污染。当前国内自来水厂传统的排泥水处理工艺,采用污泥浓缩、离心脱水后泥饼外运填埋处置,脱水后的污泥含水率为70%~85%,已无法满足《城镇污水处理厂污泥处置 混合填埋用泥质》(GB/T 23485—2009)标准中污泥含水率<60%的要求。为了满足环保要求,自来水厂亟需升级污泥脱水系统,寻求出泥含水率更低的脱水设备,其中,具有代表性的板框脱水机,由于其运行能耗低、出泥含水率低等特点,备受关注。观澜茜坑水厂污泥处理系统设计承担了观澜和龙华2个自来水厂的尾水处理,服务的自来水处理规模为53万m3/d,系统设计选用的是滤布走行式全自动板框压滤机。由于系统前处理设计及输送设备选型缺陷,导致系统在实际运行过程中出现诸如故障率高、产能不足等问题,直接影响2个自来水厂的安全生产。本研究主要对现有各工艺段运行状态进行分析,并针对有问题的工艺段提出可行的升级改造方案:(1)改造输送螺旋以保障新系统连续稳定运行;(2)在重力浓缩池前增设叠螺浓缩系统,通过两级浓缩以解决重力浓缩池的堵塞问题,稳定板框计进泥的含固率;(3)增设板框前加药点,充分释放板框脱水机的产能。

1 概述

1.1 观澜茜坑水厂概况

观澜茜坑水厂为深水龙华水务下属的自来水厂,辖区供水范围包括龙华区观湖、观澜和福城片区,设计日供水规模为30万m3,现状供水规模约25万m3/d,分两期建设。其中,一期生产采用“混合-折板反应-平流沉淀-翻板滤池”的常规工艺,原水常年取自茜坑水库,年平均浑浊度为2.5 NTU;二期生产采用“混合-折板反应-斜管沉淀-V型滤池”的常规处理工艺,原水取自东深水源,大部分时段从北线引水工程管线取水,水质波动较大,年平均浑浊度为23 NTU。水厂常规药剂投加主要有碱铝、石灰及次氯酸钠,水厂污泥主要表现为无机泥。

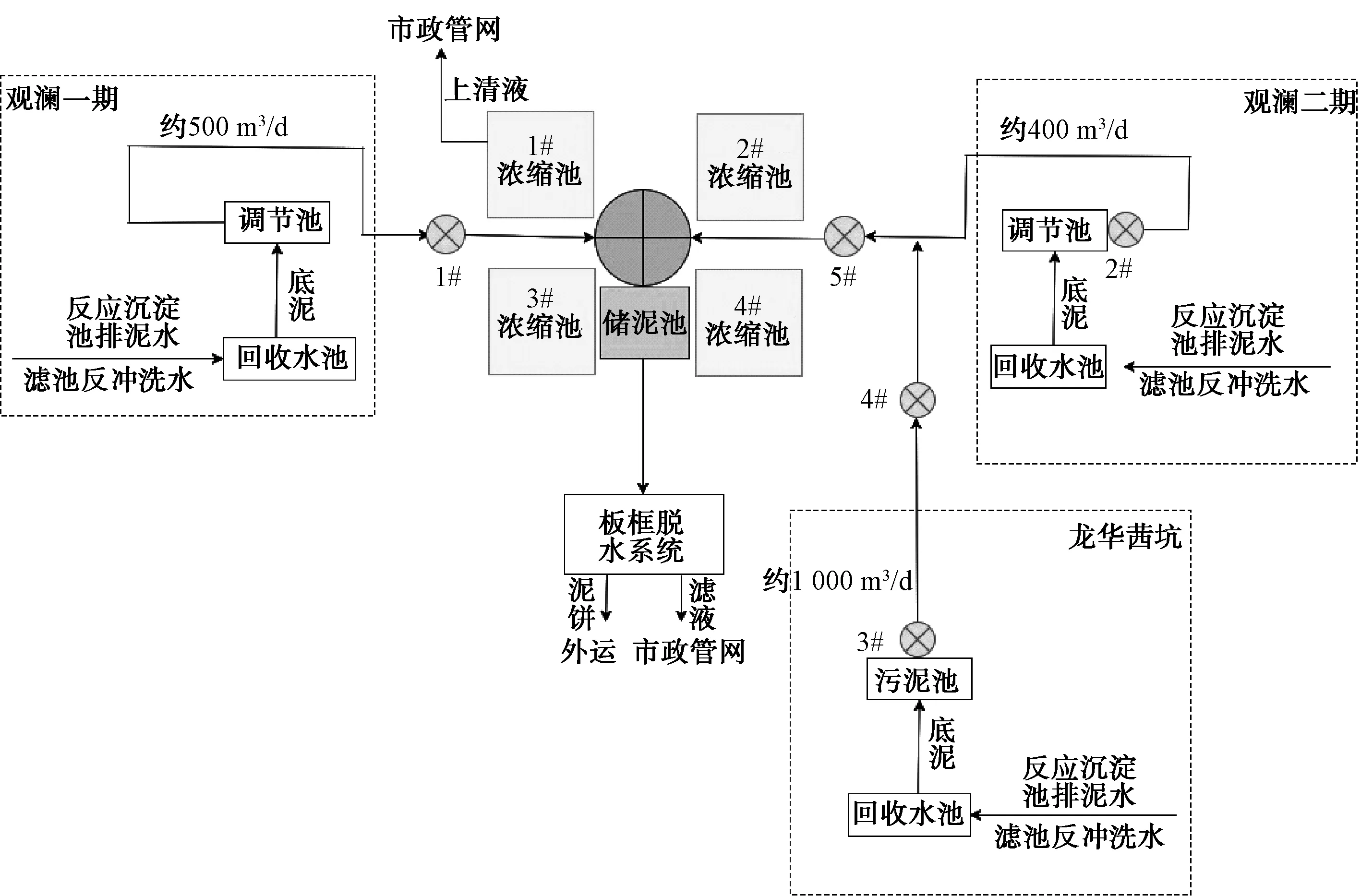

1.2 污泥处理系统工艺

观澜茜坑水厂污泥处理系统,于2014年水厂二期工程建设时同时设计施工,2017年底投入使用,主要承担观澜茜坑水厂一期、二期生产线及龙华茜坑水厂的生产尾水处理(龙华茜坑水厂实际供水规模约28万m3/d,原水常年取自管线水),服务自来水处理规模为53万m3/d,设计出泥含水率≤65%[2],产泥量为26 tDs/d(干固量)。污泥处理设计工艺[3]为“重力浓缩-储泥池-螺杆泵进泥-板框压滤机-出泥”,如图1所示。

图1 观澜茜坑水厂污泥处理工艺简图 (原设计)Fig.1 Schematic Diagram of Sludge Treatment Process in Guanlan WTP (Original Design)

(1)重力浓缩系统:重力浓缩系统设置了4组斜管浓缩池和1个储泥池,浓缩池采用中心传动刮泥机,连续运行,底部配反向“L”型重力出泥管,管口以套筒阀控制排泥量及排泥浓度。该系统主要用于接收两厂排泥水,在进泥管道上设置PAM药剂投加点,选择性投加。

(2)板框脱水系统:设计配置了2套日本石垣滤布走行式全自动板框压滤机,主要包括以下几个部分:螺杆进泥泵、隔膜挤压系统、清洗系统、板框压滤主机、螺旋输送及料仓系统、PLC控制系统等。板框系统的批次运行流程为“滤板闭合-污泥进料-隔膜挤压-隔膜泄压-滤板打开-泥饼自卸-滤布清洗”。

观澜茜坑水厂的生产废水主要为砂滤池反冲洗废水及沉淀池排泥,两厂均单独配备了回收水池及污泥调节池。回收水池接收生产废水后,上清液回收,底泥排入污泥调节池,每日定时排入污泥处理系统进行脱水处理。

1.3 主要现况设备参数

原污泥系统包含重力浓缩及板框脱水2个处理单元:重力浓缩系统配备中心传动刮泥机和套筒阀出泥设备;板框脱水系统包含进泥泵、板框脱水机及真空泵、挤压泵、洗泵,如表1所示。

表1 原污泥系统工艺及设备参数Tab.1 Device Parameter of Original Sludge Treatment Process

2 工艺改造

2.1 存在的问题及分析

原污泥系统仅包含污泥浓缩池-板框脱水2个单元,虽设计产能正常,但在实际生产过程中,板框系统产能严重不足,实际污泥产量仅约12 t/d(含水率≤60%),远未达到设计65 t/d的产泥量(含水率≤60%),不能正常满足2个水厂的污泥处理需求。现状各工艺段进泥及含水率如表2所示。

表2 原污泥系统各工艺段进泥及含水率 (2018年3月生产数据)Tab.2 Sludge Amount and Water Content of Original Treatment System at Each Processing Section (Data in March 2018)

2.1.1 重力浓缩池效果差,板框机进泥含水率高,无法满足其进泥要求

(1)浓缩池采用方形兰美拉不锈钢斜板连续式浓缩,斜板下部设浓缩机对浓缩区污泥进行慢速搅拌,实际浓缩效果不佳。

(2)浓缩池底部设置1条DN250 mm重力排泥管,呈反向“L”型,采用套筒阀控制排泥,该出泥方式,极易因杂质异物等导致堵塞。

(3)若为了提高出泥浓度,常态化加药浓缩,浓缩池会受限于底部排泥方式,易堵塞,影响污泥系统运行。

2.1.2 螺旋输送机运行工况差,经常出现故障导致系统全线停产

(1)原螺旋输送机设计的减速比选型不合理,导致在实际生产中不能选择合适的转速(且过扭保护措施不足),若出现堵塞,极易使螺旋叶片扭矩增大而变形。

(2)原螺旋输送机采用“推送式”无轴螺旋,末端无法固定。在实际运行中,因污泥黏性大,螺旋不稳,常出现出泥槽内积泥,导致螺旋被“顶起”,摩擦盖板,卡住横梁而出现故障。

2.1.3 自来水厂排泥含水率波动大,泥性也随季节出现变化

在污泥系统原设计中,板框进泥前未设置加药调理,因此,板框脱水机进泥泥性及含水率均不稳定,导致板框脱水机的产能不足,出泥效果不稳定等异常情况。曾尝试在进板框前的储泥池出口加PAM(阴离子粉剂),对污泥调理有一定的效果,但未经过搅拌混合,存在调质不充分及不均匀,且易加药过量,造成滤布被药剂附着、堵塞,丧失透水性(图2),从而更加影响板框脱水的产能及出泥效果。

图2 滤布堵塞情况Fig.2 Filter Block of Original Sludge Treatment Process

2.2 改造方案

2.2.1 螺旋输送机改造

针对螺旋输送机设计存在的问题,采取了系统整改方案(图3)。将推料螺旋改为拉料螺旋;将原输送机驱动电机拆除,重新安装在输送机出料口端;在储泥斗上方加支架托住螺旋驱动电机,保证系统的稳定性;在螺旋输送机分段处加装3道加压板,防止螺旋在运行过程中拱起。此外,加强日常的巡查与维护,设备问题早发现、早处理,保障污泥螺旋输送系统的正常运行。

图3 螺旋输送机改造示意图Fig.3 Mechanical Reconstrution of Original Screw Conveyor

2.2.2 新建污泥机械浓缩系统

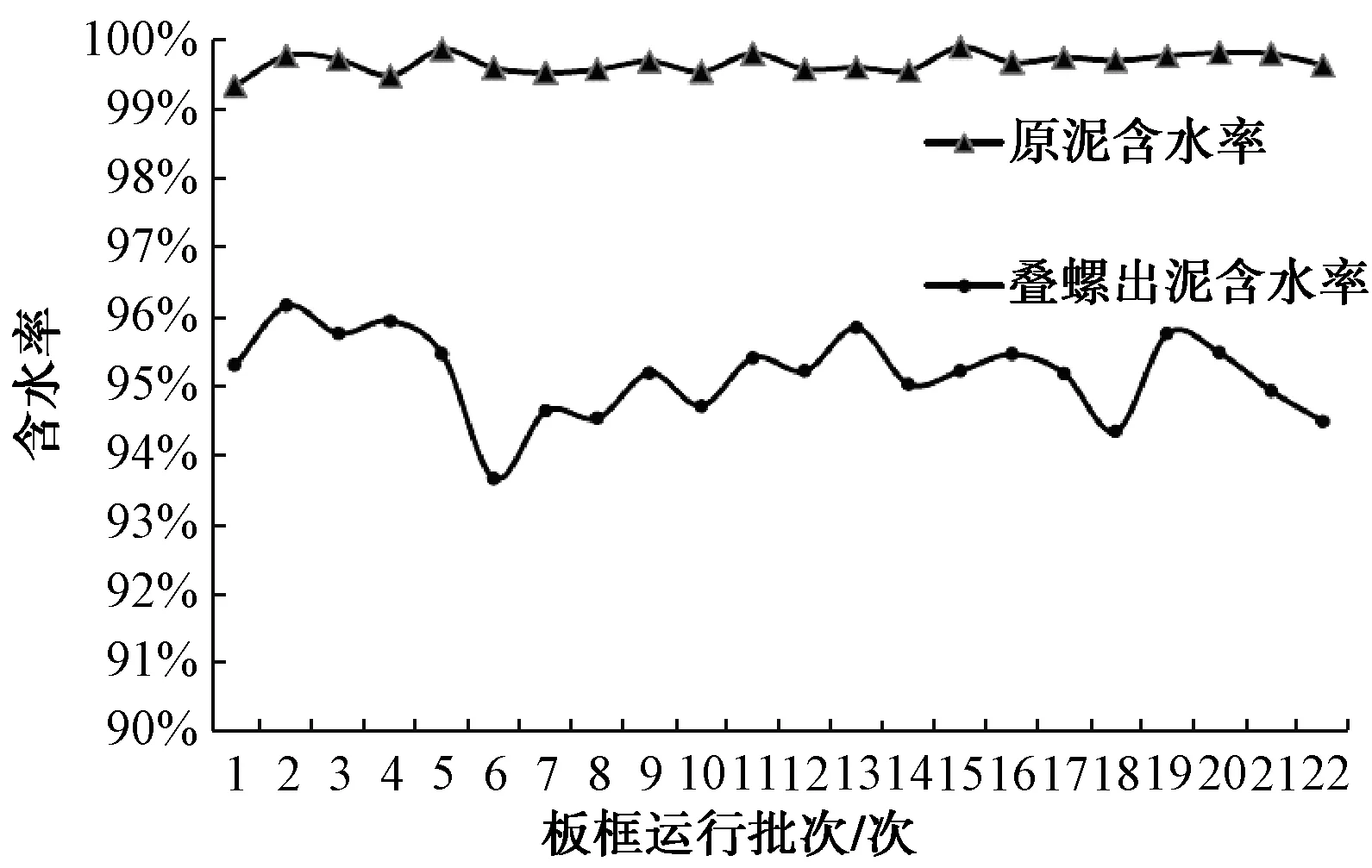

针对重力浓缩池能力不足、板框进泥含水率高的缺陷,重新设计安装了1套机械浓缩系统——叠螺浓缩机(图4)。叠螺浓缩机对原泥有较强的浓缩能力[4],经过调节后能稳定地将重力浓缩出泥(含水率98.5%左右)浓缩成含水率为92%~95%的泥,大大增加了板框进泥含固率[5]。

图4 改造后的机械浓缩系统Fig.4 Modified Mechanical Thickening Device

机械浓缩系统设置由独立控制柜、进泥螺杆泵、叠螺浓缩机、加药系统和平衡池组成,安装在重力浓缩池系统之后,管道连接在储泥池后端。主要工作流程:通过螺杆泵把污泥送至污泥输送口;污泥通过计量槽调整流量后被输送到絮凝混合槽内,注入高分子絮凝剂,通过搅拌器进行充分搅拌混合;通过搅拌器充分搅拌形成较大矾花后,被送入叠螺主体内;送入的矾花在浓缩部一边进行重力浓缩一边向脱水部方向移动;脱水部的游动环和固定环之间的空隙变窄,再通过调整位于排出口的背压板而进一步加压脱水,最后排出泥饼。该系统可通过调节加药量、调节输送螺旋运行频率及背压板松紧,以调节出泥含水率。

2.2.3 增设板框进泥加药装置

为了提高板框进泥的泥水分离性,稳定进泥泥质,水厂尝试在板框进泥管道上设置加药点,并在加药点后板框进泥口的管道上增加安德里茨管道混合器(图5),确保药剂投加后能均匀混合,达到调理提质效果[4]。在选择加药点位置时,水厂同时预留了泵前和泵后加药点,在调试时进行了效果比对。管道混合器选用了安德里茨在线管道混合器,设置在板框进泥口前的管道上,距离加药点的管路约10 m。

图5 板框前加药点示意图Fig.5 Schematic Diagram of PAM Dosing Position

2.2.4 增设滤布碱洗装置

图6 氢氧化钠碱洗工艺示意图Fig.6 Schematic Diagram of Alkaline Cleaning Process (Using Sodium Hydroxide)

为了避免板框前加药对滤布带来的负面影响,充分突出其提质调理的优势,同时增设了滤布碱洗装置(图6),并将碱洗系统接入板框机控制系统,可实现自动运行。滤布在使用一定批次后,通过启动碱洗系统对滤布进行在线浸泡的方法,缓减堵塞的情况,使滤布的透水性能保持较好的状态。在线碱洗工艺流程为:将碱液原液通过原液泵打到药液稀释罐内稀释后备用;当板框机运行一定批次或观察到滤布透水性下降时,可一键启动滤布碱洗模式,依次完成滤布的药洗、浸泡、药液的回流和滤布的清洗。整个过程是自动运行的,其中,碱洗浸泡时间等参数可在控制盘上设定。

2.3 升级工艺运行调试

观澜茜坑水厂污泥脱水系统经过上述整改,优化了故障率高的螺旋输送系统,增加了机械浓缩,增设了加药及滤布药洗装置,全面升级了系统工艺。目前,升级后的污泥系统工艺流程为“原泥—重力浓缩—叠螺浓缩机—加药调理—板框脱水”(图7),工艺改造完成后,水厂全力组织对升级后的工艺进行调试,重点对叠螺浓缩机、板框前加药测试进行一系列的优化试验,提高系统出泥效果和处理能力。

2.3.1 叠螺浓缩机运行情况

叠螺浓缩机主要用于辅助强化重力浓缩效果,它可以通过加药调理、调节螺旋运行频率以及调节背压板松紧等措施,控制污泥浓缩效果。升级工艺设计安装了2台“四轴”叠螺机,1用1备,叠螺机设计出泥含水率可调节的范围较大,一般在90%~98%。水厂通过一系列参数优化,在原泥含水率较高,且重力浓缩效果不好的情况下,可以将板框进泥含水率控制在94%~95%(图8),且保证叠螺滤液清澈。当两厂出现浑浊度激增,导致排泥浓度高时,叠螺的进泥含水率下降,其出泥含水率会随之下降,有效提高了单位进泥含固率,确保了板框处理产能。

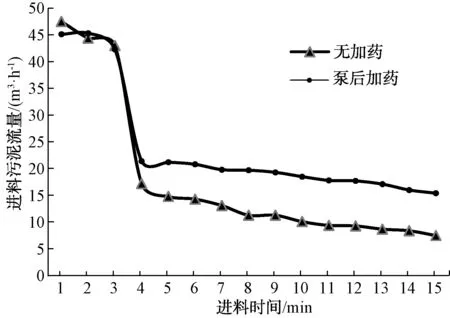

2.3.2 板框进泥加药调试

在板框进泥管道增设了加药点后,水厂组织人员进行了大量的小试和中试试验,如表3所示,在经过小试确认药剂种类后,进入上机中试。主要是加药前后、泵前泵后加药以及加药量优化等对比试验。由表3可知:粉状阴离子PAM药剂,不适用于板框前投加,极易导致滤布堵塞,泥饼“包水”而影响出泥含水率;而乳状的阴离子PAM投加后具有非常明显的提产效果。

注:(1)叠螺浓缩系统、2#加药系统、氢氧化钠碱洗系统均为新增系统;叠螺浓缩系统含进泥螺杆泵、叠螺浓缩机、平衡池及1#加药系统;2#加药系统为板框前加药;碱洗系统用于板框定期浸泡碱洗;(2)板框脱水后,泥饼经螺旋输送系统送入料仓暂存,按计划安排车辆外运处置,其中,螺旋输送机为升级改造设施图7 观澜茜坑水厂污泥处理工艺简图(升级工艺)Fig.7 Schematic Diagram of Sludge Treatment Process in Guanlan WTP (Upgraded Design)

图8 观澜茜坑水厂叠螺出泥含水率变化Fig.8 Comparison of Water Content of Raw Sludge and Sludge Processed by Modified Screw Conveyor

(1)无加药和泵后加药对比

利用1号板框系统,对无加药和投加0.32%的PAM时的污泥进料流量进行比较(图9)。投加PAM后,污泥的进料流量远大于无加药流量,这也说明投加PAM后,增加了板框机单批次处理污泥量。在板框出泥的泥饼上,通常无加药的泥饼厚度为3~5 mm,含水率约60%,如图10(a)所示。加药后的出泥泥饼为6~20 mm,含水率约53%,如图10(b)所示(加药后,由于污泥透水性变好,在底部的泥饼会较厚)。

表3 观澜茜坑水厂板框加药生产试验结果对比Tab.3 Comparison of Various Pilot Experiment Results of Dosing Device of Frame Dehydrator

图9 无加药和泵后加药的污泥流量比较Fig.9 Comparison of Flow Rate of Sludge Processed by PAM Dosing or Dosing Free

图10 无加药(a)和泵后加药(b)的泥饼比较Fig.10 Comparison of Filter Cake Processed by Dosing Free (a) and PAM Dosing (b)

图11 泵前加药和泵后加药的污泥流量比较Fig.11 Comparison of Flow Rate of Sludge Processed by PAM Dosing at Site before Sludge Pump to that of Mixer Device (after Pump)

(2)PAM投药点变化试验

在PAM的投加点上,对污泥进料泵前和在线PAM搅拌装置处(泵后)的污泥进料泵流量进行比较,PAM的投加率为0.32%,如图11所示。泵前加药的整体流量高于泵后加药,即相同状态下泵前加药的污泥处理量大于泵后加药。主要原因是污泥浓度较高,PAM和污泥在混合后需充分的时间反应形成絮团,泵前加药通过进料泵和搅拌器的双重搅拌,絮团状态更好。

(3)加药量优化对比

在泵前加药试验中,PAM的投加率为0.2%~0.45%,对污泥进料泵的流量进行比较(图12)。由图12可知,该乳液状PAM在投加率的对应范围上变化较大,在污泥浓度变化较大时也能发挥很好的效果。

图12 泵前加药PAM投加量变化的污泥流量比较Fig.12 Comparison of Flow Rate of Sludge Processed by Different PAM Dosage

2.3.3 碱洗系统运行情况

在前期进行了大量的加药试验,且滤布已经使用了6个多月时,对滤布进行碱洗。碱洗主要是用碱液(浓度为3%~5%)对滤布进行6 h的浸泡,再进行滤布低压水清洗后恢复使用。PAM投加率设定在0.35%,滤布碱洗前,污泥进料压力在5 min时达到设定值0.4 MPa,进料15 min时污泥流量低于5 m3/h;滤布碱洗后,进料压力在13 min时达到设定值0.4 MPa,进料15 min时污泥流量还有9 m3/h,充分论证了滤布经碱洗后,堵塞问题可得到了一定的缓解。

3 结论

经过试验验证,升级后的“重力浓缩-机械浓缩-加药调理-板框脱水”工艺,能高效应对设计规模为53万m3/d的自来水厂污泥。

(1)增设叠螺机械浓缩后,有效提高了污泥浓缩效果,且稳定了板框进泥状态,提高了板框脱水的产能和出泥效果。板框系统运行时间从原来24 h缩短到18 h左右,且出泥含水率下降至60%。

(2)板框进泥前增设了加药点,分析对比试验可知:乳状阴离子PAM比粉剂更适用于板框进泥加药;泵前加药效果更优于泵后加药;针对观澜、龙华两厂的排泥性质,经过叠螺浓缩后的污泥加药比约0.3%~0.6%,药剂配药浓度保持0.5%,折算污泥投加量约1.5~3 mg/L。在实际生产中,因不同季节污泥泥性变化,投药量可根据烧杯试验进行优化。

(3)叠螺浓缩有效规避了重力浓缩池的设计缺陷,且稳定了污泥浓缩效果,根据实际生产对比,叠螺系统的运行,对板框压滤机的产能有较大的影响。建议在每年污泥处理高负荷期间(雨汛期及夏季供水高峰期,每年5月—10月),保证叠螺系统运行;其余时段,可选择性启用叠螺浓缩。

(4)观澜水厂污泥全段工艺运行时,可大幅度提升板框脱水机的产能,板框单批次运行时间缩短1/3,单批次产能可提升3~5倍(泥饼厚度由原来的4 mm左右上升至10 mm以上),出泥含水率稳定在55%~60%,板框系统的运行时间再次缩短至10 h,大大保障了污泥系统的安全运行。