蓝蛤超高压辅助酶解工艺研究

2021-01-20步营王飞胡显杰朱文慧李学鹏毕蕾王玉亭

步营,王飞,胡显杰,2,朱文慧*,李学鹏,毕蕾,王玉亭

(1.渤海大学 食品科学与工程学院,生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心,辽宁 锦州 121013;2.大连工业大学 海洋食品精深加工关键技术省部共建协同创新中心,辽宁 大连 116034;3.抚顺独凤轩骨神生物技术股份有限公司,辽宁 抚顺 113122;4.荣成协汇食品股份有限公司,山东 荣成 246309)

我国是世界上最大的贝类养殖国,贝类养殖已经成为沿海海水养殖业的支柱之一。据统计,2018年我国海水养殖贝类总产量达1463.51万吨,占贝类总产量的91.93%,其中,蛤类占海水养殖贝类总产量的27.88%[1]。蓝蛤(Aloididaealoidi)是盛产于我国沿海的一种低值海洋贝类。蓝蛤肉肉质鲜美,营养丰富,且粗蛋白含量相比其他贝类较高,因此成为酶法制备呈味肽的优质原料[2]。水产蛋白质在酶水解后经常会产生苦味,使用传统的化学和热处理脱腥脱苦方法会严重破坏水产品品质和营养价值[3],这使得酶法水解在水产工业上的应用受到了较大的限制。

超高压(ultra-high pressure,UHP)在水产品加工行业逐渐受到关注,Kaur等[4]在室温(25±2) ℃条件下,研究了不同压力处理后黑虎虾的品质及货架期变化;邵懿等研究发现,100 MPa高压有利于鳀鱼内源酶对鳀鱼蛋白的水解,外加风味蛋白酶对高压辅助水解效果有加强作用。Maria等[5]研究发现,超高压处理能够增加球蛋白的水解度,在400 MPa下处理25 min达到最大水解度。然而,针对超高压同时处理底物和酶的酶解工艺相关的系统研究,在水产方面鲜见报道。

鉴于此,本研究以蓝蛤为研究对象,利用超高压对其进行高压酶解处理,旨在完善和丰富超高压在水产应用方面的基础理论,为超高压酶解的加工利用提供了理论依据。

1 材料与方法

1.1 材料与试剂

蓝蛤(鲜活):购于锦州市林西水产市场;风味蛋白酶(500 mg)、复合风味蛋白酶(11039):食品级,北京市诺维信投资有限公司;0.05 mol/L氢氧化钠标准滴定溶液:天津市光复精细化工研究所。

1.2 仪器与设备

HPP.L2-600/0.6超高压设备 天津华泰森淼公司;HH-4数显恒温水浴锅 常州国华电器有限公司;Biofuge Stratos台式冷冻高速离心机 美国Thermo Fisher公司;Kjeltec 8400全自动定氮仪 瑞典Foss公司;SA-402B电子舌 日本Insent公司;PEN3电子鼻 德国Airsense 公司。

1.3 酶解液的制备

将鲜活的蓝蛤静置于4%的人工海水(海水晶配制)中吐沙,每隔2 h换1次水溶液,至吐沙完成,捞起,沥干,冷冻。在0 ℃下去壳取肉,打碎,以料水比1∶1,选取复合蛋白酶和风味蛋白酶,加压或不加压处理,在酶解温度50 ℃、酶解pH 7.0、酶解时间4 h的条件下,对酶添加量之比(两种酶添加总量为0.4%)、压力、给压时间这3个因素进行单因素试验及正交优化,测定酶解液氨基酸态氮和水解度值。

1.4 超高压辅助酶解条件的确定

1.4.1 单因素试验

在一定条件下,酶解完成后,样品置于100 ℃沸水中灭酶10 min,离心(8000×g,20 min),取上清液备用。

1.4.1.1 酶添加量之比的确定

酶添加量之比(复合蛋白酶∶风味蛋白酶)为0∶4、1∶3、1∶1、3∶1、4∶0,压力为150 MPa,给压时间为60 min。

1.4.1.2 压力的确定

酶添加量之比(复合蛋白酶∶风味蛋白酶)为3∶1,压力为100,150,200,250,300 MPa,给压时间为60 min。

1.4.1.3 给压时间的确定

酶添加量之比(复合蛋白酶∶风味蛋白酶)为3∶1,压力为250 MPa,给压时间为30,40,50,60,70 min。

1.4.2 正交试验

在单因素试验基础上,以酶添加量之比、压力、给压时间为影响因素进行L9(33)正交试验[6],通过测定氨基酸态氮含量和水解度,选择最优水平组合,因素水平设计见表1。

表1 正交试验因素与水平Table 1 The factors and levels of orthogonal experiment

1.5 试验方法

1.5.1 氨基酸态氮的测定

采用甲醛滴定法,参考王琳等[7]的方法进行氨基酸态氮的测定。

1.5.2 水解度的测定

DH(%)=水解液中氨基酸态氮含量/原料中总氮含量。

(1)

式中:原料中总氮含量采用凯式定氮法测定[8]。

1.5.3 感官评价

由10名经过培训小组成员(5名男性,5名女性;年龄在23~25岁)对不同压力、不同给压时间的酶解液进行品评。首先,对他们在滋味、气味、色泽3个方面进行培训;其次,在25 ℃下,小组成员单独接受随机3位数的样本和蒸馏水,以便在样品之间漱口。一组测试结束后,小组成员休息5 min,然后对另外5个样本再次进行感官品评[9-10],具体评分标准见表2。

表2 感官评价权重表Table 2 The sensory evaluation weight table

1.5.4 电子舌的测定

参照郑舒文等[11]的方法改进得:将蓝蛤酶解液按体积比稀释10倍,过滤(0.45,0.22 μm的滤膜),取80 mL样液置于电子舌测试杯中,对其苦、鲜、苦和鲜味的回味进行测定,以基准液做空白对照。

1.5.5 电子鼻分析

电子鼻是模拟人体嗅觉,利用传感器对10类挥发性化合物进行鉴定识别的新型无损检测技术。传感器由10种金属氧化物半导体型化学传感元件组成[12],每种传感元件对应的主要敏感物质见表3。

表3 化学传感器及其对应的敏感物质类型Table 3 The chemical sensors and their corresponding sensitive substances' types

样品处理:用50 mL的烧杯,称量5 g左右的待测样品,用保鲜膜封口,在室温下平衡30 min。在25 ℃环境中运用电子鼻传感器对样品进行检测。检测时间120 s,进样流量和内部流量均为600 L/min,数据采集时间为85 s和90 s[13]。

1.5.6 数据分析

每个处理进行3次重复,采用软件SPSS 19.0进行ANOVA分析和正交试验数据分析,并以P<0.05表示差异显著,采用Origin 9.1作图。

2 结果与分析

2.1 超高压酶解工艺的确定

2.1.1 酶添加量之比对酶解程度的影响

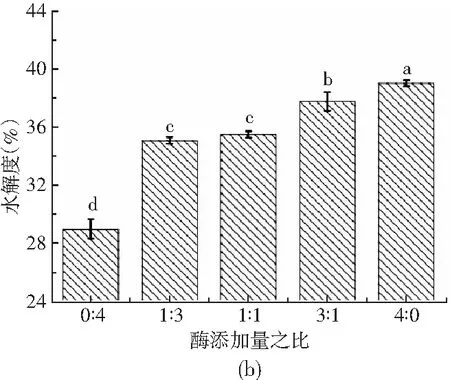

在压力150 MPa、给压时间60 min的条件下,研究了不同酶添加量之比(复合蛋白酶∶风味蛋白酶)对蓝蛤酶解液氨基酸态氮和水解度的影响,见图1。

图1 不同酶添加量之比对蓝蛤酶解液氨基酸态氮和水解度的影响Fig.1 The effect of different ratios of enzyme additive amount on amino acid nitrogen and hydrolysis degree of Aloididae aloidi hydrolysate

由图1可知,氨基酸态氮和水解度在不同酶添加量之和作用下呈上升趋势,且差异显著(P<0.05)。结合酶解液风味考虑,单酶(复合蛋白酶)酶解的酶解液味苦,腥味重,不能很好地改善酶解液的风味,故选取复合蛋白酶和风味蛋白酶为3∶1的比例用于下一步试验,并将(复合蛋白酶∶风味蛋白酶)1∶1、3∶1、4∶0作为正交试验分析条件以确定最佳添加量。

2.1.2 压力对酶解程度的影响

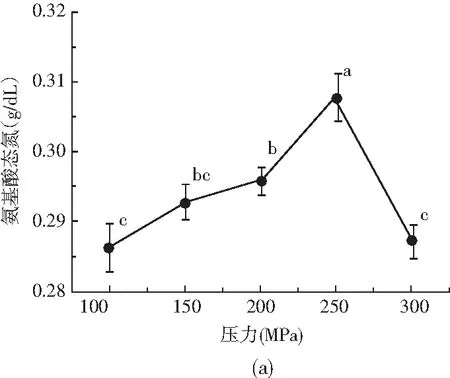

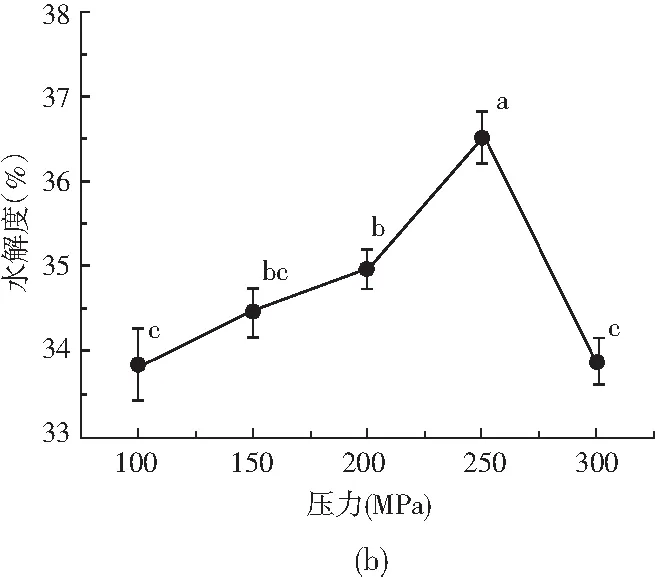

在酶添加量(复合蛋白酶∶风味蛋白酶)之比3∶1、给压时间60 min的条件下,研究了不同压力对蓝蛤酶解液氨基酸态氮和水解度的影响,见图2。

图2 不同压力对蓝蛤酶解液氨基酸态氮和水解度的影响Fig.2 The effect of different pressures on amino acidnitrogen and hydrolysis degree ofAloididae aloidi hydrolysate

由图2可知,氨基酸态氮和水解度在不同压力作用下呈先上升后下降的趋势,在250 MPa时出现最大值,且差异显著(P<0.05)。在100~250 MPa时,氨基酸态氮和水解度缓慢上升,在压力>250 MPa时,氨基酸态氮和水解度直线下降,且氨基酸态氮和水解度低于常压酶解值。有可能是在一定压力下,酶三、四级结构发生变化,改变了酶切位点,提高了酶活性,使水解能力增强;当压力超过临界点时,酶结构被破坏,酶失活或变性,使水解能力降低[14]。故选取250 MPa用于下一步试验,并将150,200,250 MPa作为正交试验分析条件以确定最佳压力。

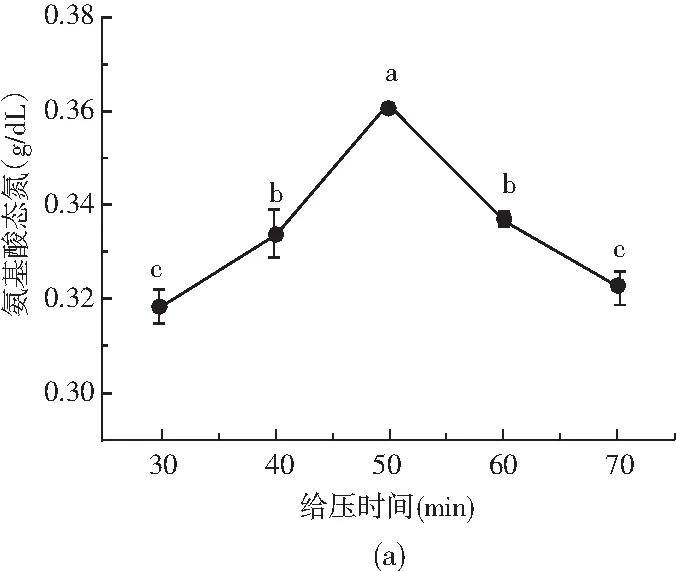

2.1.3 给压时间对酶解程度的影响

在酶添加量之比(复合蛋白酶∶风味蛋白酶)3∶1、压力150 MPa的条件下,研究了不同给压时间对蓝蛤酶解液氨基酸态氮和水解度的影响,见图3。

图3 不同给压时间对蓝蛤酶解液氨基酸态氮和水解度的影响Fig.3 The effect of different time on amino acid nitrogen and hydrolysis degree of Aloididae aloidi hydrolysate

由图3可知,氨基酸态氮和水解度在不同给压时间作用下有相同趋势,在50 min时出现最高值,且差异显著(P<0.05)。说明在相同压力下,随着给压时间的延长,压力对酶作用越强,当给压时间超过50 min时,压力对酶有抑制现象。故选取50 min作为下一步酶解的最适条件。

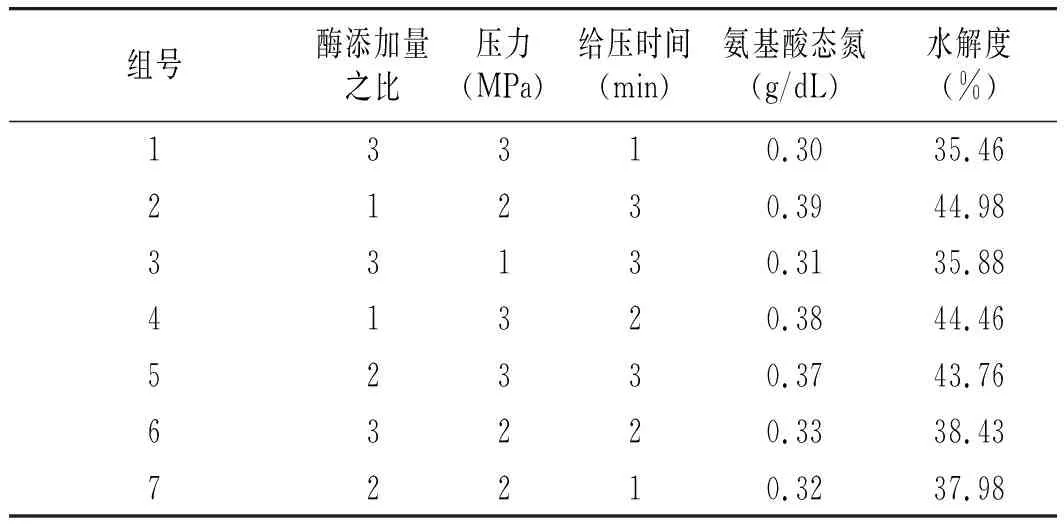

2.1.4 超高压酶解工艺参数优化正交试验结果及条件验证

2.1.4.1 超高压酶解工艺参数优化正交试验结果

超高压酶解工艺参数优化的正交试验设计及结果见表4。

表4 正交试验设计及结果Table 4 The orthogonal array design and results

续 表

由直观分析可知,影响因素的顺序为酶添加量之比>给压时间>压力,最优组合是A1C3B3。超高压酶解最优工艺条件为:酶添加量之比1∶1,压力250 MPa,给压时间60 min。正交试验的方差分析结果见表5。

表5 正交试验方差分析Table 5 The variance analysis of orthogonal test

由表5可知,压力和给压时间对超高压酶解基本没影响,酶添加量之比对超高压酶解没有显著影响。

2.1.4.2 正交试验结果验证

因最优组在正交表中没有体现,故对正交试验结果进行验证。称取一定量的蓝蛤肉溶液,调节pH值至7.0,按其重量的0.2%分别添加1∶1的风味蛋白酶和复合蛋白酶,在压力250 MPa下给压60 min后置于50 ℃水浴锅中酶解4 h,在100 ℃灭酶10 min,离心(8000×g,20 min),取上清液备用。测得氨基酸态氮含量为0.39 g/dL,水解度为45.09%,高于正交试验中所有组分测得的氨基酸态氮值和水解度值,说明试验具有可靠性。故以常压酶解做对照组,以超高压处理做试验组,进行酶解液风味和蓝蛤蛋白结构变化的研究。

2.2 超高压酶解对酶解液风味的影响

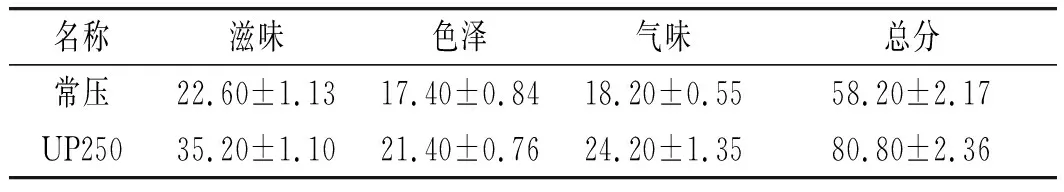

2.2.1 感官评价分析

感官评价是人通过自身感觉对产品进行直观描述,量化地反映产品特性。超高压处理组和常压处理组的感官总评分及滋味、气味、色泽分值见表6。

表6 感官评价结果Table 6 The sensory evaluation results

由表6可知,经过超高压处理酶解液的滋味、气味、色泽和总评分均高于常压处理组酶解液的感官评分;其中色泽相对差异最小,滋味差异最大,说明超高压酶解对改善风味效果显著。

2.2.2 电子鼻分析

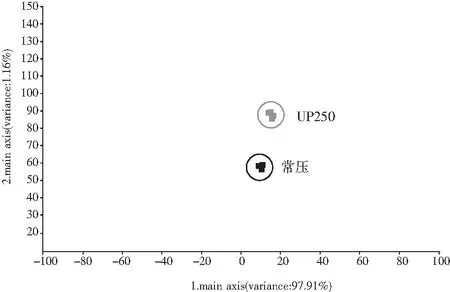

根据样品顶空挥发物的数据处理和模式识别[15],结果表示为主成分分析(PCA)和LDA。

PCA是将数据降维并进行线性分类,得到主要的二维散点图[16]。常压和UP250处理酶解液PCA分析结果图见图4。

图4 不同处理蓝蛤酶解液PCA分析结果Fig.4 PCA analysis results of Aloididae aloidi enzymatic hydrolysate by different treatments

图4中每个椭圆代表常压组和UP250处理组样液的数据采集点。经分析可知,PC1和PC2的贡献率分别为97.91%和1.16%,大于85%,表明PCA结果分析能代表样品主要的信息特征。经过超高压处理,酶解液PC1和PC2都发生了变化。和常压处理组相比,UP250组PC1变化较大,PC2几乎无变化。说明PCA方法在数据分析中合适,电子鼻可以准确地区分两种酶解液。

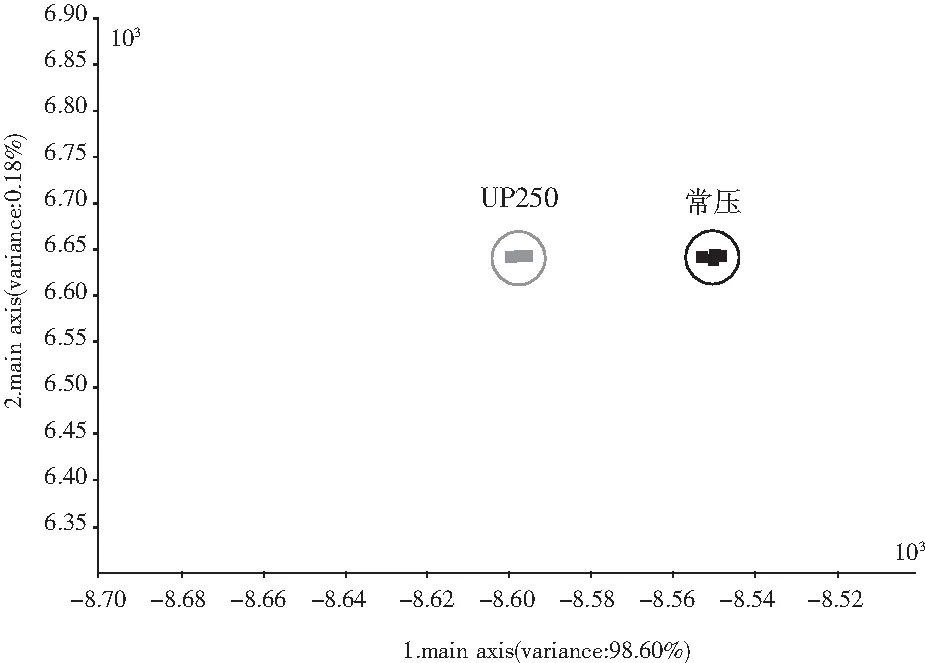

LDA是一种常规的模式识别和样品分类方法。LDA主要是利用投影的原理将数据降维,会使组间数据分开,而组内数据聚集。LDA方法注重的是挥发性成分的响应值在空间的分布状态以及彼此之间的距离分析[17]。采用电子鼻分别检测常压与UP250处理的酶解液LDA结果,见图5。

图5 不同处理蓝蛤酶解液LDA分析结果Fig.5 LDA analysis results of Aloididae aloidi enzymatic hydrolysate by different treatments

由图5可知,线性判别函数LD1和LD2的贡献率分别为98.60%和0.18%,区分度没有PCA的大,但是LDA图可在一定程度上表现出两种酶解液之间气味差异的远近程度。UP250向上出现微小偏移,说明UP250酶解液中芳香成分差异较小,气味较为接近。

2.2.3 电子舌结果分析

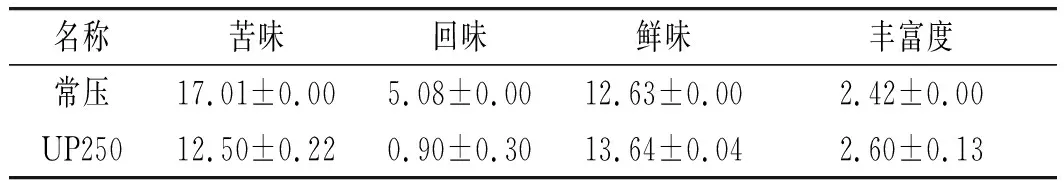

电子舌通过模拟人的味觉识别系统,可以在量化感官数据的基础上评价体系的一致性。因而结合感官与电子舌的分析方法,更能真实地反映蓝蛤酶解液的滋味轮廓。超高压处理组与常压处理组的蓝蛤酶解液苦味、鲜味和其回味值见表7。

表7 苦味、鲜味及其回味结果Table 7 The results of bitterness, umami and aftertaste

由表7可知,经过超高压处理后,酶解液的苦味及其回味降低,鲜味及其回味增大,结果与感官评价结果一致,进一步证明超高压对改善水产品酶解液的风味有显著效果。

3 结论

通过正交试验确定了超高压酶解最佳工艺:酶添加量之比(复合蛋白酶∶风味蛋白酶)3∶1、压力250 MPa、给压时间60 min。利用感官评价、电子舌分析得出在压力250 MPa,时间60 min条件时其滋味比常压处理的酶解液好;电子鼻分析可以很好地区分两种酶解液[18]。超高压酶解可以改善酶解液的滋味,提高鲜味,降低苦腥味。超高压辅助酶解是制备优质海鲜调味基料的一种新型技术。