电子皮带称在ISA熔炼工艺配料自动控制系统中的应用

2021-01-20朱世薇

朱世薇

(谦比希铜冶炼有限公司 赞比亚卡鲁鲁西北京代表处,北京 100029)

0 概述

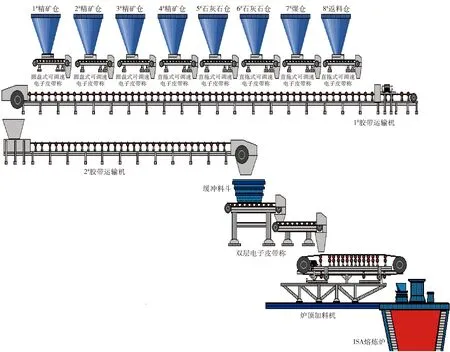

配料系统是整个ISA炼铜生产工艺流程的源头,它担负着ISA熔炼混合物料供应任务,其主要生产流程如图1所示。

图1 配料系统生产流程简图

谦比希铜精矿和混合杂矿用10 t抓斗桥式起重机分别抓到两个17 m3料仓内,其它各辅料也通过10 t抓斗桥式起重机分别抓到各自14 m3料仓内。铜精矿用可变转速的圆盘式电子皮带称完成定量供料;各种熔剂和辅料用可调速直拖式电子皮带称进行供料。根据ISA熔炼工艺配比的要求,将铜精矿、转炉渣、石英石、石灰石、煤、返料等进行配料,配好的物料经1#、2#胶带运输机送至缓冲料斗,然后经由缓冲料斗下料至熔炼炉顶的双层可调速电子皮带称上,双层可调速电子皮带称按照设定的加料速率将混合料经由炉顶加料小车加入Φ3.66×15.89 m熔炼炉的熔池中。

由以上配料系统的生产流程可以看到,在ISA生产工艺中,由于原料的种类多,配料成分变化大,各种物料的配料比例也会根据生产的要求随时变化,为确保ISA熔炼炉生产流程的顺畅,冰铜品位、渣含铜等生产指标达到控制目标,必须对各种物料进行准确计量及精确控制各种物料的下料量。

1 电子皮带称的结构和工作原理

1.1 电子皮带称的组成结构

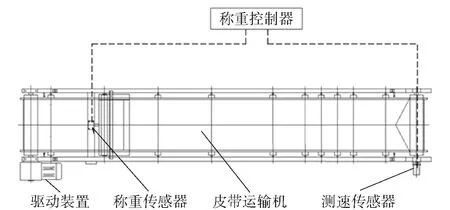

电子皮带秤的基本组成主要包括:皮带输送机、驱动装置、称重传感器、测速传感器、称重控制仪表等组成。

(1)皮带输送机主要用于输送物料和作为称重传感器和速度传感器的承载装置。

(2)驱动装置主要为变频电机及减速机,用于调整皮带运输机输运物料的速度。

(3)称重传感器是将被称物料的重力转换为模拟或数字电信号的元件。

(4)测速传感器是将被测托辊的转速转换为脉冲信号的元件。

(5)称重控制器是用于接收称重传感器和测速传感器输出的电信号,并对其进行处理,包括采样、滤波、放大、A/D转换、计算处理之后,以质量流量单位给出计量结果,同时可以完成如PID动态调节、变频器控制接口、瞬时流量显示、累积流量计算及显示、参数设定、校称以及其它预定功能的电子装置。

图2 电子皮带称结构简图

2 电子皮带称工作原理

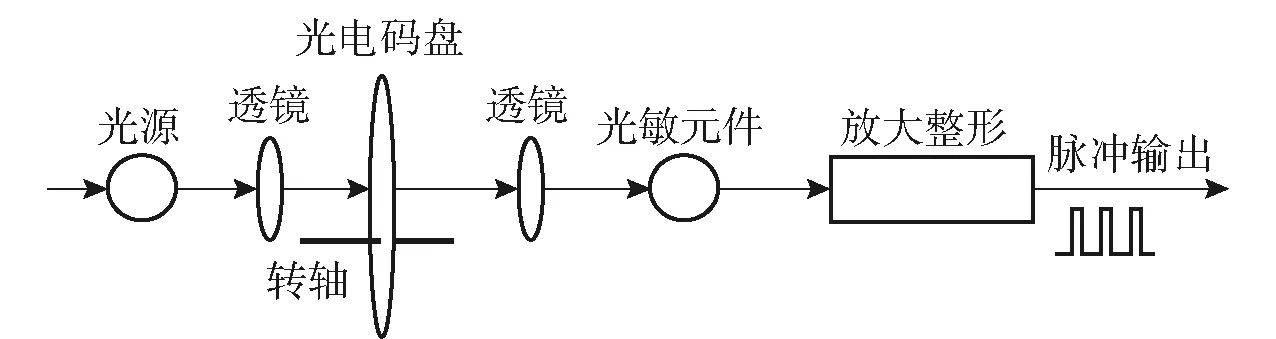

(1)测速传感器工作原理

测速传感器由OMRON E6B2- CWZ6C增量式旋转编码器及配套联轴部件组成。旋转编码器通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量,编码器由光栅盘和光电检测装置组成,光栅盘是在一定直径的圆板上等分地开通若干个长方形孔。由于光电码盘与被检测设备同轴,被检测设备旋转时,光栅盘与其同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号。其工作原理示意图如图3所示。

图3 旋转编码器工作原理简图

增量式编码器转轴旋转时,其计数起点任意设定,可实现多圈无限累加和测量。编码器轴转一圈会输出固定的脉冲,脉冲数由编码器光栅的线数决定。通过计算单位时间内编码器输出脉冲的个数就能反映当前被检测设备的转速。

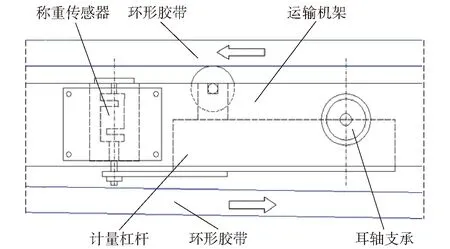

(2)称重传感器工作原理

称重传感器,主要由弹性元件、电阻应变片、测量电路和传输电缆四部分组成。利用电阻应变片变形时其电阻也随之改变的原理工作。由称重传感器安装结构图可以看到:

图4 称重传感器安装结构图

当载有物料的皮带通过称量段,物料的重量作用在托辊上,托辊通过计量杠杆将力传递给称重传感器,使称重传感器受到向下拉力,产生变形,其变形量与重力成正比。传感器变形之后,使贴在它上下两侧表面上的四个相等阻值R的电阻应变片产生相应的阻值变化:上表面受力压缩,应变片电阻值减少ΔR;下表面受力拉伸,阻值增大ΔR。测量电路采用如图5惠斯登全桥式等臂电桥电路检测出当传感器无受力时,桥路平衡,信号输出为零;当传感器受力,应变片发生形变,桥路阻值发生变化失去平衡,信号端便有毫伏信号输出。

图6 电子皮带称自动控制原理图

电桥输出信号计算公式如式(1)所示:

ΔU=K×ΔR/R×E

(1)

式中 ΔU—电桥输出信号;

K—比例系数;

ΔR—电阻应变片受力变形后的阻值变化量;

R—电阻应变片未受力时的电阻值;

E—桥路供电电压。

由式(1)可知,电桥输出信号ΔU不仅与电阻应变片阻值变化量ΔR成正比,而且与桥路供电电压E成正比。

(3)称重控制器物料流量计量原理

皮带输送机所输送物料的流量可通过测量某段皮带长度上物料的瞬时重量及同一时刻的皮带速度计算得到。当皮带输送机输送物料时,连续测量称重皮带上物料的重量值,将其与同一时刻皮带速度值相乘,所得的计算结果便为物料的瞬时流量。

Q(t)=q×v

(2)

式中Q(t)—物料的瞬时流量,kg/s;

q—单位皮带长度上的物料重量,kg/m;

v—皮带运行速度,m/s。

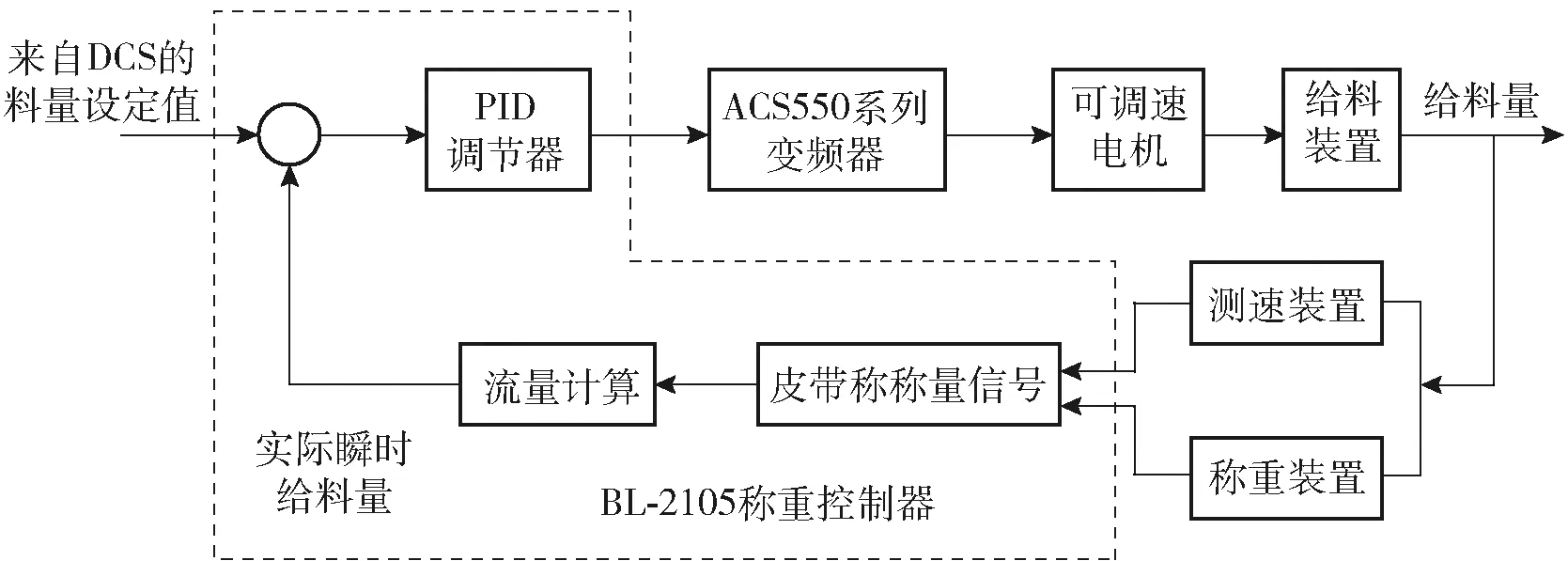

(4)电子皮带称的远程控制

电子皮带称可以根据生产需求实现远程启停,并将电子称的运行状态反馈给DCS。与此同时,电子皮带称还可以实现自动定量输送物料的功能。电子皮带称自动控制原理如图6所示。

电子皮带称的称重控制器接收由DCS传来的设定值以及根据现场皮带称传回的信号计算出实际下料量,下料量给定值与实际料量经过称重控制器的PID控制器运算后,输出4~20 mA信号传至电子皮带称的驱动装置——变频电机上,形成闭环控制。从而使下料量精确。

3 电子皮带称的校验

配料控制系统在实际应用过程中,有时会出现各种物料测量料量与实际入炉物料流量存在偏差,造成冰铜品位和炉渣成分出现波动,炉况变差,给生产操作带来不利影响。这种测量偏差除了由于称重传感器、测速传感器以及称重控制器等电子器件自身的故障引起测量偏差之外,还与定量给料机输运部分有关,例如新定量给料机投用初期和使用一段时间之后皮带张紧程序不同,称体机械形变等,造成电子皮带称零点和满度的漂移,可通过定期对电子皮带称进行自动校验零点和满度来消除漂移。

自动零点和满度校准是在电子的基础上,保持皮带以最高转速运行,通过使皮带处于空载状态和在皮带上加载链码,计算出校准常数。

校准常数(t)=

试验长度(皮带长度×皮带运行圈数)×

皮带上已知恒定重量(kg/m)/1 000

当皮带为空载时,此公式计算值为零点校准常数;当皮带带动链码运行,则是满度校准常数。自动零点和满度校准就是把实际皮带称测得的零点和满度值与校准常数进行比较,在允差范围内,认定皮带称称量准确;超出允差,则认定皮带称零点或满度漂移,需要进行零点和满度修正,从而保证电子皮带称称量的准确性。

4 投用后电子皮带称出现的问题和解决办法

(1)电子皮带称的电子元件的常见故障

在配料系统投入生产过程中,电子皮带称的称重传感器和速度传感器的故障通过以下常规检查手段,便可找到故障原因,恢复正常工作。称重传感器和速度传感器常规检查步骤如表1所示。

虽然通过以上检查手段可以方便快速地查找故障,但也有些特殊情况,需要通过其他手段来查找故障原因。

(2)利用称重控制器的校验功能查找故障原因

在配料系统投入使用一段时间后,操作人员反映双层定量给料机实际入炉物料比测量值明显偏大,前端几个物料称设定值总和在90 t/h时,双层定量给料机的设定值在60 t/h即可把中间料斗的物料拉空,严重影响正常生产。对双层定量给料机的称重传感器和速度传感器进行常规检查,供电电压和输出信号电压均处于正常范围内。在进行自动校准零点和满度时,虽然校验值与校验常数比较,处于允差范围内,但是用时与正常校验时间有明显差别,以下为满度校验时间记录。

从表2可以看到,故障后零点和满度校验时间有很大的跳动,且都比正常校验时间长。根据自动校验计时的原理是称重控制器计算速度传感器发出的脉冲数,当累计到要求的脉冲时,结束校准的这段时间为校准时间。在正常情况下,速度传感器在79 s内输出计数脉冲达到目标脉冲值,而从上表中看出故障后校验时间均高于79 s的时间内才能达到累积脉冲,说明速度传感器输出脉冲少于正常情况,存在问题。将速度传感器拆下检查之后,发现旋转编码器内部的光电码盘不能很好的与连接轴同步转动,有旋转不畅、发卡的现象,造成速度传感器旋转时,送出的脉冲少于正常情况下的脉冲。

(3)采用多种手段改善双层定量给料机料量波动大的现象

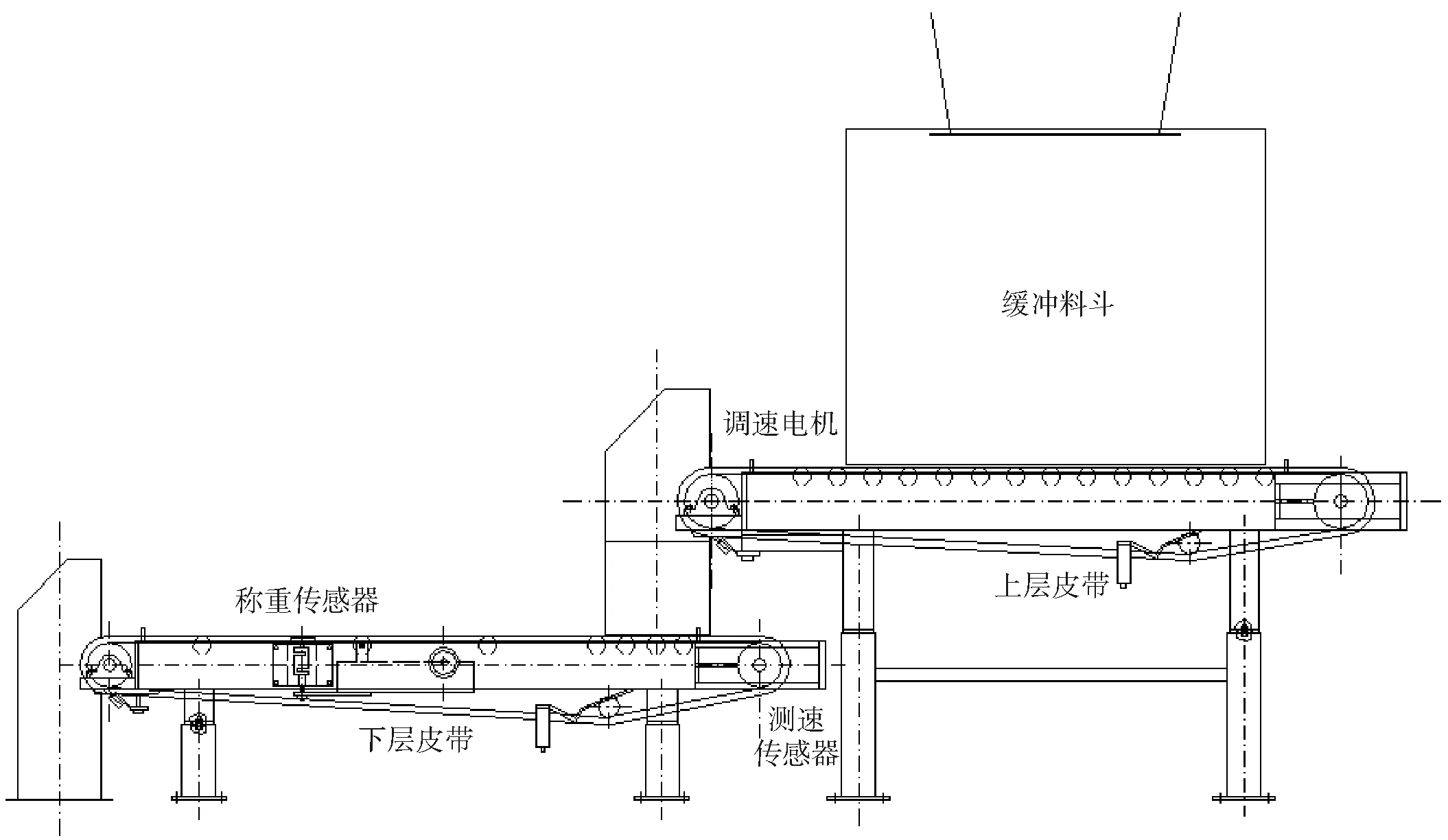

双层电子皮带称采用徐州衡器厂有限公司生产型号为ICS- DT- 1000电子皮带称,它的主要作用是根据生产要求控制入炉物料流量并对将要入炉的混合物料进行称量,其称量结果将参与艾萨风、氧、油及富氧浓度、冰铜品位、渣型的控制。双层电子皮带称的机械安装结构、测量方式与圆盘式电子皮带称、直拖式电子皮带称不同,其设备结构如图7所示。

图7 双层电子皮带称设备结构图

由以上结构图可以看到,称重传感器和速度传感器位于下层皮带,而调速电机位于上层皮带,在这种情况下,称重控制器得到的皮带称量信号并不是上层皮带实时物料流量,存在较大时间滞后;由于这种给料机的结构,混合物料由上层皮带掉落在下层皮带时,不能均匀地铺在下层皮带上,而是呈波浪式分布,使称量数据产生波动,给控制器带来扰动。针对这种情况,如果采用常规PID调节,只能使控制回路品质变差,产生较大振荡,降低变频电机的使用寿命;与此同时,与此料量相关的ISA炉风、氧、油等皆因此而产生大波动,给安全操作带来较大风险。针对这些情况,一方面对瞬时料量数据进行数字滤波处理,消除因设备固有机械原因引起的给料量的扰动。数字滤波公式如下所示:

式中Yn—当前输出,经过滤波计算的瞬时流量,t/h;

Yn-1—上一时间输出,经过滤波计算的瞬时流量,t/h;

Δt—瞬时流量数据刷新时间,s;

TA—数学滤波时间常数,s;

Xn—当前输入,未经过数字滤波处理的瞬时流量,t/h。

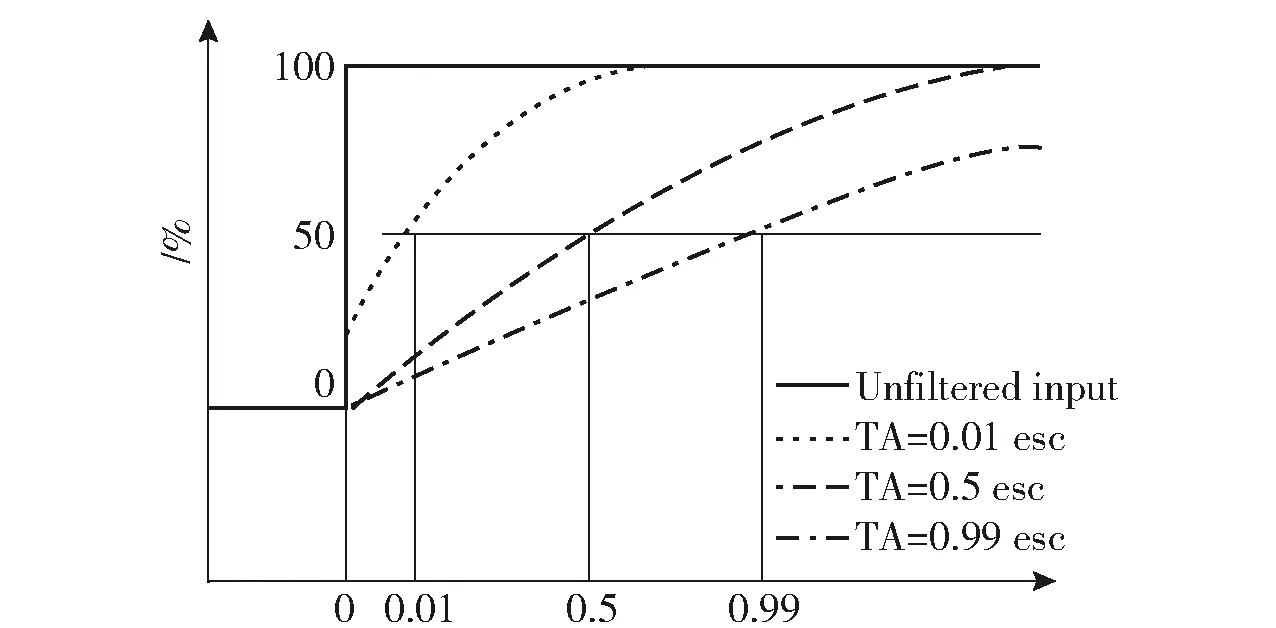

图8 数字滤波时间常数的阶跃响应图

下面用阶跃输入来说明数学滤波的作用。如下图所示,当经历一个数字滤波时间常数的时间间隔时,输出达到总响应值的63.2%,其后每经历一个数字滤波时间常数的时间间隔,仍可达到前一次残留响应值的63.2%。

通过设置数字滤波时间常数的方法,有效抑制由于双层皮带下料特征带来的瞬时料量的扰动。

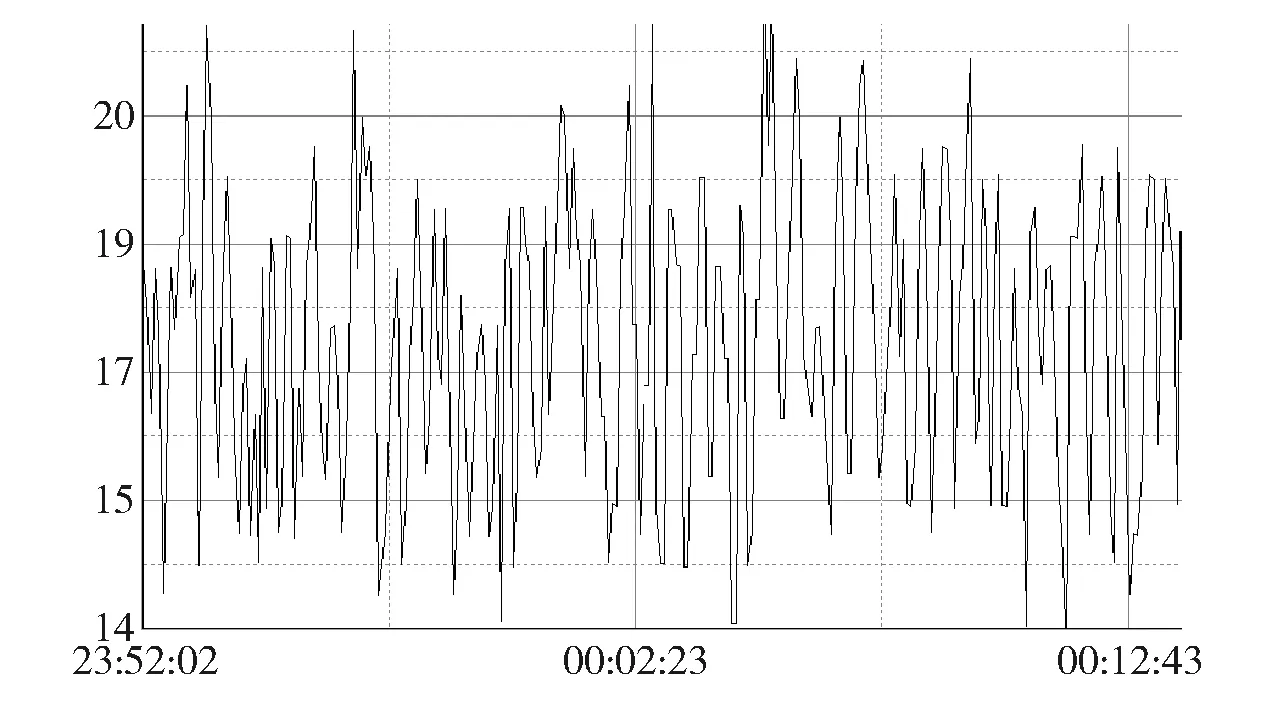

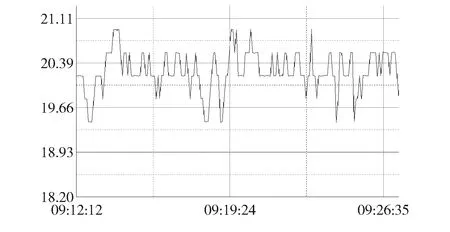

另一方面,采用现场凑试法,改善称重控制器PID回路的调节性能。通过调整称重控制器PID功能参数,减小比例系数,增加积分时间,降低PID调节回路产生振荡的风险,提高稳定性。以下为双层电子皮带称实际料量在PID控制进行优化前和优化后的趋势曲线。

图9 优化前双层电子皮带称实时流量趋势曲线

由图可以看到,经过优化后的曲线相对平稳,有利于降低双层定量给料机变频电机频繁动作,避免入炉物料流量的剧烈变化,造成ISA炉风、氧、油量的大的波动。

图10 优化后的双层电子实时流量趋势曲线

5 结束语

电子皮带称自投入使用以来,由于测量准确、控制方式灵活多样、性能稳定可靠、智能化程度高,满足了ISA配料系统流程顺畅、故障率低、运行稳定可靠的需求,同时在很大程度上提高了配料的精确度,为ISA炉生产工艺指标的可控性提供了有利保障。