双底吹连续炼铜技术的应用与发展

2021-01-20孙晓峰

孙晓峰

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

近年来,我国经济驶入了快行道,这也推动了铜冶炼产业的迅猛发展。金属铜的消费和产能均实现了跨越式增长,铜冶炼工艺方法也发生了巨大的变革。在熔炼工艺方面,比较成熟的有奥托昆普闪速熔炼、ISA(Ausmelt)顶吹熔炼、三菱法、侧吹熔炼和底吹熔炼等技术。在吹炼工艺方面,除了传统的P- S转炉吹炼工艺外,还有闪速吹炼、顶吹吹炼、多枪顶吹吹炼和底吹吹炼等技术。在上述众多的冶炼技术中,由底吹熔炼和底吹吹炼搭配形成的双底吹连续炼铜技术是唯一由国内创新并拥有自主知识产权的铜冶炼工艺。

1 技术发展历程

底吹熔炼技术起源于20世纪90年代初。1991~1992年,中国恩菲公司同湖南水口山矿务局等单位在水口山一台底吹炼铅炉上进行了首次“造锍捕金”半工业试验,处理的原料是铜精矿与含金硫精矿的混合矿。整个试验进行了3个多月,取得了较好的技术指标,为工业化提供了设计依据。1994年,底吹熔炼技术取得了专利授权书,命名为“水口山炼铜法”,现在也简称为SKS熔炼技术。2008年,首条底吹熔炼生产线——越南生权大龙1万t/a铜冶炼项目建成投产。随后,在国内相继建成了5万t/a至30万t/a阴极铜不同产能规模的多条生产线。目前,中原黄金冶炼厂的铜精矿处理量已经达到150万t/a,阴极铜的实际产能已经超过了33万t/a。

铜锍底吹吹炼技术是在底吹熔炼技术的基础上发展起来的,2012年,铜锍底吹连续吹炼半工业试验在豫光冶炼厂完成。双底吹连续炼铜技术的核心装置为两台底吹炉,一台底吹炉作为熔炼炉,处理铜精矿并产生铜锍;另一台底吹炉作为吹炼炉,处理铜锍并产出粗铜。两台底吹炉的炉型结构相同,只是在加料口、排放口和氧枪等方面略有差异。火法精炼通常采用成熟的回转阳极炉。双底吹连续炼铜技术的工艺流程可简述为:底吹炉熔炼——底吹炉吹炼——回转阳极炉火法精炼。

2014年,首条双底吹连续炼铜生产线在豫光玉川冶炼厂建成投产,年产10万t阴极铜;2016年,包头华鼎采用双底吹连续炼铜工艺对原厂“底吹熔炼- PS转炉吹炼”系统进行改造升级并建成投产,为改造传统的P- S转炉吹炼工艺提供了成功的实践案例和工程示范;2016年,东营方圆建成了年处理100万t铜精矿的双底吹连续炼铜生产线;2018年,青海铜业和国投金城相继建成投产了年产10万t阴极铜的双底吹连续炼铜生产线。国投金城冶炼厂首次采用了“三连炉”布置形式,将熔炼、吹炼和精炼三个工序全部通过流槽连接,彻底解决了铜锍和粗铜倒运产生的低空污染和热量损失的问题。

2 反应机理

底吹熔炼技术的冶炼机理研究比较多,在此不再赘述。

底吹吹炼为粗铜、铜锍、炉渣三相共存情况下的连续吹炼,通过炉体底部的氧枪向熔池内鼓入富氧空气,O2与铜锍层接触并进行造锍反应;吹炼炉内熔体自下而上依次为粗铜、铜锍和炉渣三相分布,三相共存是底吹连续吹炼的特点之一。吹炼三相存在,导致了粗铜含S略高,一般为0.2%~0.6%。

与熔池熔炼通过Fe3O4传递氧不同,底吹连续吹炼所需的氧通过Cu2O传递。渣中Fe3O4适中,满足形成硅酸铁渣的条件,可以采用硅酸铁渣型,并且吹炼氧利用率高这是底吹连续吹炼的又一特点。

其它连续吹炼工艺为了避免泡沫渣,均采用了铁酸钙—铁酸铜渣型;澳斯麦特顶吹吹炼为周期间断吹炼,需要大量配煤防止泡沫渣。

图1 底吹仿真图

图2 底吹水模试验图

3 工艺特点

双底吹连续炼铜技术具有如下主要特点:

(1)原料适应性强,可以处理含砷、铅、锌较高的杂料,各种返料和返渣,能够通过造锍捕金综合回收金银等有价金属。原料不需要制粒或干燥,可直接加入到炉内处理。

(2)炉体主要是由耐火砖砌筑而成,水冷元件少,炉体热损失少,在冶炼过程中能够节省燃料,在处理含S和含Fe较高的原料时,甚至能够实现自热熔炼。

(3)环保条件好。铜锍和粗铜均通过流槽流到下一道工序的炉子内,没有熔体的吊运过程,不产生低空污染。全系统硫的捕集率>99.8%,实现冶炼系统清洁生产。

(4)采用热态连续吹炼,铜锍的显热得到充分利用,节约了能源。

(5)氧气底吹连续吹炼可以实现加料、供风、排渣、放铜全过程连续化,操作稳定,自动化程度高。

(6)系统热利用率高,除能够处理本系统的冷料外,还可以通过提高吹炼富氧浓度,在不增加设施的条件下,利用反应余热处理残极和外购冷料。

(7)炉型结构简单,操作灵活性强。当系统停电、锅炉检修或制酸系统故障时,可快速将氧枪转出熔池,对熔体进行保温。待故障排除后,转动炉体即可恢复生产。

(8)底吹吹炼炉温度稳定,能克服转炉周期作业温度波动过大的缺点,有利于大幅度提高吹炼炉的寿命,降低耐火材料消耗和维修工作量,从而降低炼铜成本。

(9)底吹炉不需要大量铜水套冷却,设备投资省,循环水系统的动力消耗小。

(10)一套底吹吹炼系统可取代多套转炉系统,吹炼工序的投资大幅降低。

(11)该工艺实现了从原料到阳极铜生产过程的熔体全部通过流槽连接,没有精矿制粒、精矿干燥、铜锍粒化、铜锍干燥、铜锍磨碎和熔剂磨碎等工序。占地小、流程短、工艺环节少、投资省、运行成本低。

4 工艺布置

为了降低风险,双底吹连续炼铜工艺在产业化初期仅将底吹熔炼炉和底吹吹炼炉之间通过流槽连接起来,铜锍通过流槽流入吹炼炉。粗铜仍通过吊车吊运包子的形式加入到阳极炉内。这种布置形式,也称作“两连炉”布置。豫光铜冶炼厂在设计中采用了该布置形式。虽然取消了铜锍吊运这个环节,但是仍存在粗铜吊运过程逸散出SO2产生低空污染的问题,没有彻底解决环保问题。

在“两连炉”取得了成功的基础上,国投金城项目首次采用了“三连炉”布置形式。“三连炉”布置示意图如图3所示。图中从右至左依次是底吹熔炼炉、底吹吹炼炉和两台回转式阳极炉,四台炉子呈“Y”字型布置,从高到低,顺势而下。热态铜锍从熔炼炉端头的虹吸口排出,经流槽流入底吹吹炼炉内;吹炼产出的粗铜通过流槽流入两台阳极炉内;阳极炉产出的阳极铜通过端部的排放口排出,经双圆盘定量浇铸机浇铸成合格阳极板。

图3 双底吹连续炼铜“三连炉”布置示意图

熔炼炉的顶部设有进料口,一端设有虹吸排放铜锍口,另一端设有放渣口。吹炼炉一端设有进铜锍口,另一端设有虹吸排粗铜口,炉渣排放口设在侧部;炉顶设有残极加料口和熔剂加入口,电解残极通过残极加料机输送到炉顶并加入炉内。炉体底部设有多支氧枪,根据熔炼和吹炼的不同需要,通入不同种类的气体。

5 产业化应用及性能指标

自2014年首套双底吹连续炼铜装置在豫光铜冶炼厂建成投产并取得成功以来,山东方圆、包头华鼎、青海铜业和灵宝金城四家冶炼厂先后采用了该种炼铜工艺建厂并实现达产达标。各冶炼厂的产能规模及投产时间如表1所示。

表1 采用双底吹连续炼铜技术的冶炼厂

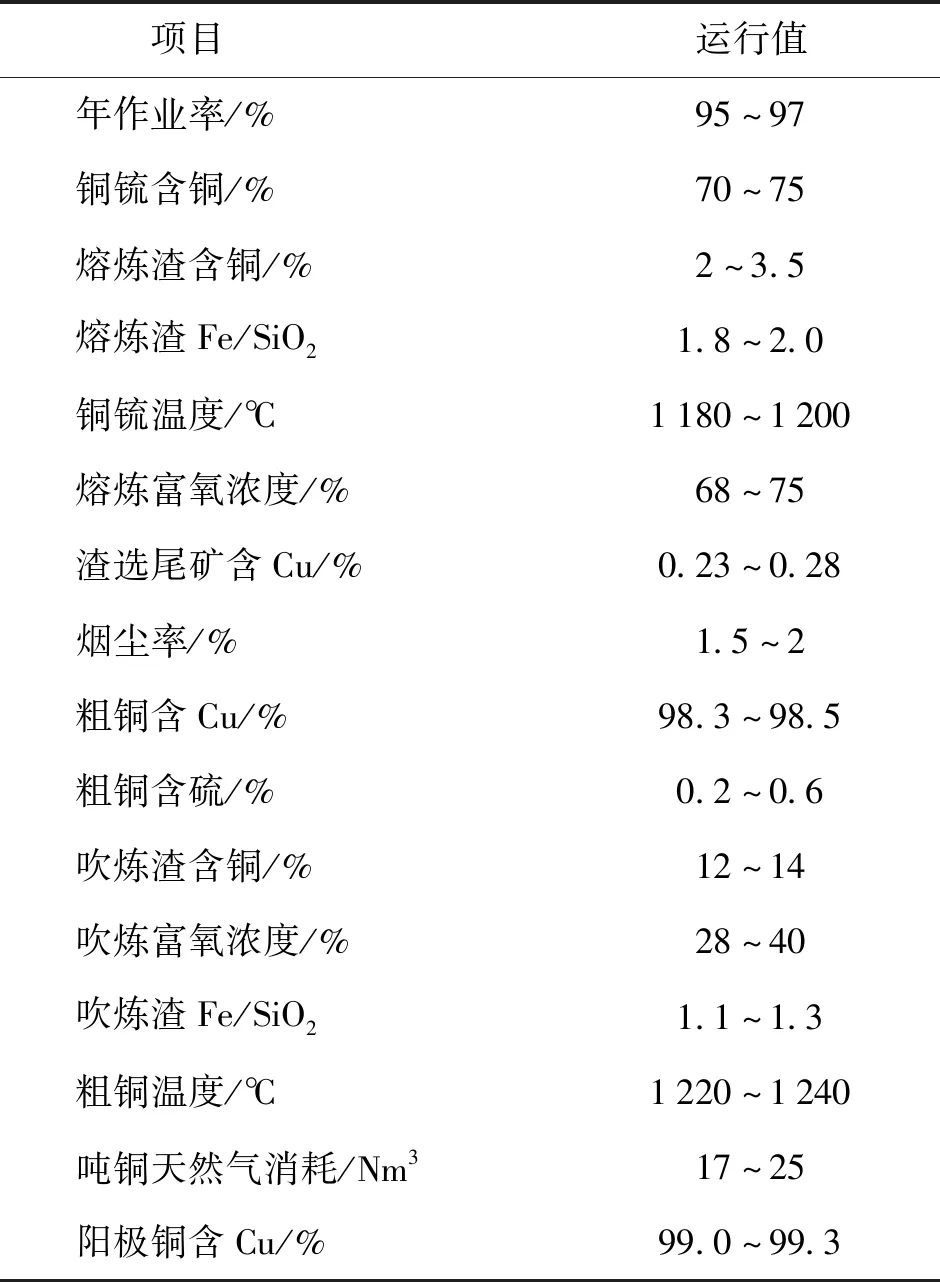

从已投产的双底吹连续炼铜冶炼厂的运行情况来看,该工艺的主要参数指标已经达到行业先进水平。典型的双底吹连续炼铜工艺参数及技术指标如表2所示。

6 工艺及装置的优化与升级思考

双底吹连续炼铜技术自首次工业化应用以来,也仅仅不足十年的时间。目前虽然该技术已经在上述冶炼企业中得以应用,但仍处于发展阶段,还存在值得改进和完善之处。

表2 典型的双底吹连续炼铜工艺指标

(1)氧枪寿命。目前熔炼氧枪的寿命已经达到了90 d,但是吹炼氧枪的寿命只有20~30 d,需要定期检查和清理氧枪。多家企业和单位一直致力于底吹氧枪的改进工作,相继开展了包括改良氧枪材质、优化氧枪通道、加强氧枪冷却、通入惰性保护气体、调整炉况参数等多种方法的尝试。随着科技的进步,各种新型材料的合成和应用,以及研究的不断深入,有望找到更好的方法来进一步提高氧枪寿命。

(2)氧枪数量。为了保障炉底搅动的均匀性,传统氧枪的通气量通常控制在(1 000~1 500) Nm3/支,但是随着产能规模的扩大,底吹炉处理精矿量的能力已经达到了200~250 t/h,炉子需要设置30支以上的氧枪。炉体需要有足够的位置来安装氧枪,使得炉体长度超过30 m,炉壳的厚度达到100 mm,氧枪阀组也变得庞大复杂。不仅增加了占地面积和设备投资,也增加了氧枪维护的工作量。包头华鼎冶炼厂在底吹熔炼炉上进行了大枪试验,单支枪供风量达到3 000~4 000 Nm3/h。氧枪气量增大后,氧枪个数有效减少,炉况没有受到不良影响。在2018年的技改工程中,在底吹吹炼炉上也使用了大枪,使用效果仍在验证中。为了满足大规模生产的需要,底吹装置的大型化是必然的趋势,因此尽量降低炉体长度和氧枪数量是十分必要的,这需要设计单位与工厂开展更多的研究和工作。

(3)自动化换枪装置的研发。底吹炉的氧枪通常依靠人工更换,换枪期间的劳动强度较高,且受制于工人本身的操作水平和熟练程度。目前,自动化换枪装置的研发正在进行,通过自动化换枪装置,可以有效的减少换枪作业对操作人员的高度依赖性,提升了底吹炉生产自动化水平,同时也是以人为本理念的一种体现。

(4)加料口粘结问题。为减少底吹炉加料口的烟气溢散,需要维持加料口处的负压状态,会产生一定的漏风。漏入炉内的冷风与熔体搅动过程中喷溅起的液滴相遇,会附着在加料口下部,形成粘接物,严重时需人工清理。目前,专门用于清理加料口的悬臂式清理机被开发和应用于冶炼厂内,但是由于各企业的粘接情况不尽相同,使用效果仍有待完善。另一种可行的控制加料口粘接的思路是,尽量控制低液位的操作,或将炉体直径适当放大,避免熔体喷溅到达加料口处。

(5)底吹精炼技术。底吹精炼技术是对底吹技术的发展和完善。底吹精炼技术的核心设备是底吹精炼炉,底吹精炼炉采用底吹喷枪进行氧化还原作业,单支喷枪送气量是传统氧化还原枪的3~4倍,可极大缩短氧化还原时间;喷枪气体从炉底喷入,熔体表面喷溅小,熔体下部搅动强烈,可省去昂贵的透气砖系统。2019年,包头华鼎建成了一套底吹精炼系统,与原有的双底吹系统形成“三连炉”配置,前后工序的冶金炉均通过流槽连接,熔体通过流槽倒运,彻底解决了困扰企业多年的冶炼烟气低空污染的顽疾。目前,该技术展现出了较好的指标,但是由于投产时间尚短,仍需要进一步完善和改进,以达到更好的效果。

(6)智能化控制。在当前全球工业4.0技术背景下,智能工厂是未来有色冶炼行业技术升级转型的重点发展方向之一。基于工艺机理模型的智能控制系统与生产系统紧密衔接,因此是智能工厂的核心组件。从冶炼生产技术的发展路线也可以看出,现代强化熔炼技术的瞬时性和连续性也势必对工艺控制系统提出更高的要求。国内江铜贵冶、金隆铜业等闪速炼铜生产企业采用日本“东予”冶金数学模型对生产进行过程控制,Ausmelt顶吹炼铜技术开发了相应的PCS系统,日本三菱公司开发了三菱工艺运行支持系统(MIOSS系统)。而双底吹连续炼铜工艺仍采用相对落后的DCS控制模式,凭人工经验进行操作,还没有与之相配套的智能控制系统被开发和应用。因此,尽快开发出底吹智能控制系统,提升生产系统的自动化和智能化程度,是当前双底吹连续炼铜工艺优化和升级的一项重要内容。

7 结语

双底吹连续炼铜技术具有工艺流程短、生产环节少、热量利用率高、建设投资省和加工成本低等优点,彻底解决了P- S转炉吹炼作业过程中产生的环保问题,工艺指标也达到了行业先进水平。该工艺自问世以来,短短几年内便有多套生产线投入运营,得到了市场的充分认可。

随着我国对环保的日益重视,P- S转炉吹炼工艺因其存在的低空污染和废气排放超标等问题已经无法适应国家的环保政策,在未来将作为落后技术被逐步淘汰并退出铜冶炼的历史舞台。双底吹连续炼铜技术必须尽快解决自身存在的问题,快速适应产业发展的需求,才能担当起替代P- S转炉吹炼工艺的重任。