高应力软岩巷道膨胀混凝土充填接顶支护技术

2021-01-20刘雨杭

刘雨杭

(金诚信矿业管理股份有限公司, 北京 100070)

0 概述

浇灌混凝土支护具有强度大、结构整体性好等优点,常用于高应力软岩巷道支护,但由于浇灌过程存在无法接顶的情况,导致支护结构与围岩之间存在空区,围岩弱化使支护结构受力不均。徐营等[1]研究发现浇灌混凝土巷道容易产生拱顶壁后空洞,当空洞大到一定程度时,受围岩应力集中的作用,浇灌混凝土结构容易在局部产生较大弯曲压应力,引起巷道失稳。王悦汉等[2]发现采用钢支架进行支护时,受支护结构与围岩间空区影响,支护结构的支撑性能远达不到理论情况。浑宝炬等[3]通过数值模拟研究发现,如果能有效控制支护结构和围岩间的空区,将大大提高支护结构控制围岩变形的能力。随后,冯光明等[4]通过对壁后充填效果分析可知,壁后充填使围岩与支架形成统一的整体,优化了支护结构受力形式,提高其服务能力,改善了想到支护效果。罗勇[5]研究分析了壁后充填材料的性能要求,并进行了相关力学性能试验,工程应用效果表明支架受力更均匀,巷道表面收敛量减少50%以上。同时,为了解决顶板空区问题,国内同行对发泡水泥等进行了大量的研究,朱建明等[6]以发泡水泥为充填材料进行力学性能试验研究,发现发泡水泥充填体抗压强度4.78 MPa,抗拉强度0.62 MPa,基本达到充填要求。郭家林等[7]以尾砂、水泥和双氧水为主体,制备了发泡水泥,该发泡水泥性能满足壁后充填需要。通过以上研究可知,要想解决某钼矿自然崩落法底部结构的浇灌混凝土顶板空区问题,提高支护效果,必须对顶板空区进行有效充填,改善混凝土支护结构应力分布情况,提高支护结构和围岩的共同承载能力。

1 膨胀混凝土制备及性能研究

1.1 混凝土发气膨胀机理及制备过程

目前应用较为普遍的发泡剂材料主要有双氧水、铝粉、碳化钙等,其中铝粉是最广泛、最成熟[8]。铝反应实质上是铝与水的反应,碱环境的作用可以起到溶解氧化铝薄膜和氢氧化铝的作用,促使铝与水的反应加速。因此,利用铝粉作为发泡剂时,必须为其营造碱性环境。

膨胀混凝土的主要构成成分包括:胶凝材料、发泡材料、粗骨料和水等。胶凝材料是膨胀混凝土中重要组成部分,其直接决定了膨胀混凝土的物理力学性能。本实验采用的是标准425水泥。发泡材料能够降低液体表面张力,可以形成均质泡沫,是发泡水泥的必备添加材料。

结合参考文献,设计试验测定在膨胀混凝土常用水料比范围0.55~0.60,取0.50、0.55、0.60、0.65四种不同水料比,加入亲水性铝粉以后的体积膨胀率,以及发生膨胀和凝固所需要的时间,试验器材与铝粉如图1所示。加气混凝土为最先使用亲水性发气铝粉的产品,现大量应用于建筑桥梁行业,按其使用经验,铝粉添加量为0.3%~0.4%,考虑到膨胀混凝土主要用于接顶充填,因此本次试验取较低值0.33%,试验步骤如图2所示。

图1 膨胀混凝土试验仪器及铝粉

图2 膨胀混凝土试验过程流程图

膨胀混凝土及其制品的干密度通常在150~1 000 kg/m3之间,密度等级处于450 kg/m3以下的可不用骨料,450~600 kg/m3之间常用超轻或轻骨料,600 kg/m3以上则使用轻骨料或普通骨料。本研究目的是在保证一定强度下找寻简便易用的轻质材料,因此将密度等级定位在450 kg/m3以下,不添加骨料。不添加骨料的纯水泥本身也能保证铝粉的碱性环境,而改性剂只是为了提高浆体的稳定性,并不会影响混凝土物理力学性能,可以暂不考虑改性剂,由此本实验原材料仅为水泥、发泡剂(亲水性发气铝粉)、水。此时,分析对膨胀混凝土的影响因素主要变为水灰比,可能受影响因素为发气速度、发气量和抗压强度。

1.2 膨胀混凝土力学性能研究

(1)发气速度与膨胀率情况

不同水灰比条件下试验结果如图3所示,可以看出,水灰比对发气速度具有较大的影响,水灰比为0.55、0.60和0.65时,明显要比水料比为0.50时膨胀速率最大,持续时间短,基本10 min内可以完成50%的膨胀量,30 min内完成90%的膨胀量。水料比为0.65时,膨胀过程在40 min内即可完成。同时,水灰比越大,对应的膨胀量也越大。水料比为0.50时,膨胀率为59.7%;水料比为0.55时,膨胀率为100%;水料比为0.60时,膨胀率为125.5%;水料比为0.65时,膨胀率为134%。通过以上数据可以看出,水灰比0.60以上时,膨胀性能提高不大,基本满足铝粉的反应需求。

图3 不同水料比膨胀率变化规律曲线

(2)膨胀混凝土力学性能

重新配比不同水料比的试物料,在物料未发气之前将物料倒入模具,让其在模具内自然发气,从而保证气孔分布均匀,由于充填接顶支护对混凝土早期强度要求较高,因此,需将制成的试件放入养护箱养护7天后进行力学性能试验。通过试验可知,抗压强度随着水料比增大而降低,水料比越大,物料的抗压和抗拉强度越小,强度变化范围不大,如图4所示,抗压强度为1.11~1.35 MPa,抗拉强度为0.17~0.23 MPa。发气量最优配比0.60时,抗压强度为1.11 MPa,抗拉强度为0.21 MPa,基本满足初期强度要求。

图4 不同水料比膨胀率变化规律曲线

综上所述,当铝粉含量为3.3%时,水灰比为0.6最为合适,其膨胀性能基本达到饱和,且混凝土强度较为稳定,如果继续增加水灰比则强度衰减较快。

2 工程应用

2.1 工程概况

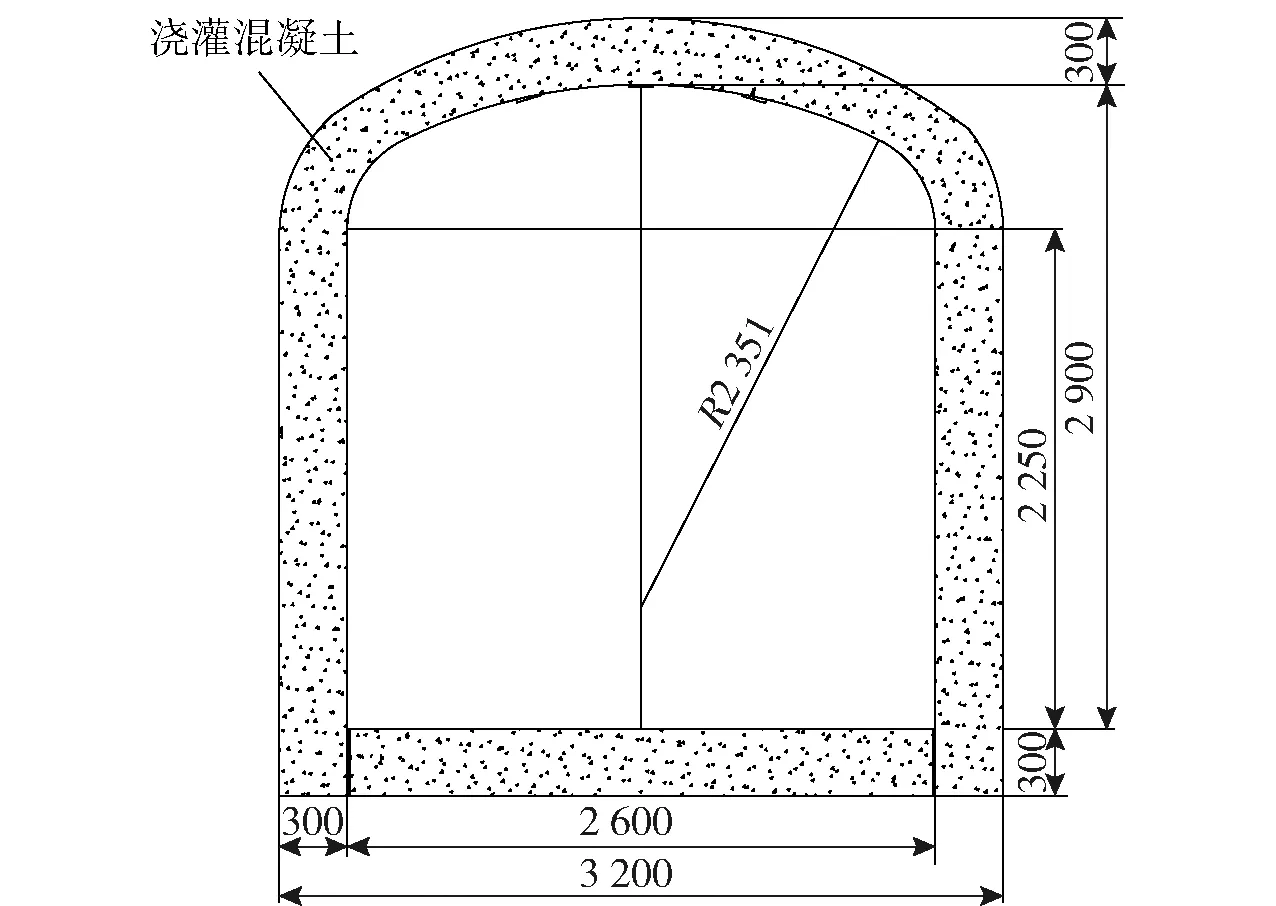

某钼矿矿体以矽卡岩和氧化矿石为主,矿体节理裂隙发育,矿石松散破碎,具有很好的可崩性,因此,选用自然崩落法进行矿石开采,并对底部结构采取浇灌混凝土支护技术,如图5所示。但由于浇灌混凝土支护结构无法有效接顶,顶板壁后存在较大空间,造成支护结构体受载不均匀。尤其当巷道受到水平应力发生收敛时,支护系统受到不均衡的应力集中,致使顶板发生挤压剪切破坏;同时,由于顶板存在空区,巷道上部围岩处于无支护的情况,并为顶板围岩破坏提供了补偿空间,诱发围岩裂隙和破坏向深部发展,对支护结构体产生挤压破坏,最终破坏情况如图6所示。

图5 巷道浇灌混凝土支护设计图

图6 高应力软岩巷道围岩破坏情况

2.2 膨胀混凝土壁后充填支护试验

膨胀混凝土壁后充填试验采用注发泡水泥浆液的充填方法,在施工方面,由于发气速度快,应采用将物料运至工作面以后在进行搅拌发气。设备选择方面,为了保证搅拌均匀应采用主动式搅拌机,先将物料和搅拌均匀,再添加发气铝粉再次搅拌均匀,然后将物料输送至壁后需充填部位即可。由于大部分壁后的空区仅在20 cm左右,输送设备采用活塞式注浆泵,图7所示为顶板发泡水泥注浆钻孔施工照片,水泥注浆充填进路共两条,充填量达20 m3。

图7 水泥注浆壁后充填钻孔施工照片

2.3 膨胀混凝土壁后充填支护效果分析

为验证壁后充填效果,本次试验将对比充填过和未充填过巷道的收敛变形和应力变化情况,通过采用收敛变形计和钻孔应力计分别对两帮和顶板进行监测。

(1)巷道变形监测与分析

巷道收敛变形监测结果如图8所示,通过对比壁后是否充填情况下的顶板和帮壁围岩变形情况发现:未进行壁后充填时,顶板存在大量空区,在水平应力作用下,顶部围岩承压能力不足,两帮围岩易收敛,变形情况约15周左右达到平衡,最大变形量达40 cm;而进行壁后充填后,围岩变形提前得到控制,且最大变形量未超过25 cm,相比未充填情况下变形量降低了37.5%。综上可知,采用发泡水泥进行壁后充填,对于控制巷道收敛具有明显的作用。

图8 充填前后巷道收敛变形情况

(2)巷道应力监测与分析

如图9所示,通过对比壁后是否充填情况下的顶板和帮壁围岩应力情况发现:未进行壁后充填时,顶板存在大量空区,顶板围岩应力向帮壁处围岩转移和集中,随着时间增长,应力基本呈直线增加趋势,约14周左右达到平衡,维持在35 MPa左右;而进行壁后充填后,顶板和帮壁围岩应力均得到一定程度的优化,帮壁围岩在14周后业基本趋于稳定,但最大应力在25 MPa左右,相比未进行壁后充填的情况下,应力降低了28.57%。因此,采用发泡水泥进行壁后充填,可以优化充填体及围岩的应力集中情况,有效提高支护结构承载能力和服务期限。

图9 充填前后巷道帮壁和顶板应力情况

3 结论

(1)对壁后充填材料进行了选择,确定为多孔混凝土材料,发泡剂为亲水性发气铝粉,并对其进行相关参数的室内试验,包括发气速度,发气量和抗压强度等因素。通过试验发现,此类膨胀材料受水的影响比较大,必须保证水充足的条件下在能发气完全,发起速度亦受一定的影响。材料的抗压强度随着水料比的增大而逐渐降低,相比普通混凝土可存在较大应变量的条件下仍保持一定强度。

(2)顶板壁后空腔充填可使外载荷均匀地传递给浇灌支护体,使支护墙体与围岩变为一体,共同支承来自深部围岩的应力,同时避免应力绕射造成两帮和底板应力集中。