大直径深孔(高)阶段空场嗣后充填采矿方法改进实践

2021-01-20张洪海路文智

张洪海, 路文智, 江 宁

(1.中国恩菲工程技术有限公司, 北京 100038;2.中国华冶科工集团有限公司安徽杜达分公司, 安徽 六安 237400;3.安徽金安矿业有限公司, 安徽 六安 237400)

1 前言

安徽金安矿业有限公司草楼铁矿设计生产规模为年采选铁矿石200万t,2004年7月开工建设,2007年7月矿山主体工程竣工,并开始试生产。2008年创造了当年投产当年达产的矿山建设纪录。2010年9月,草楼铁矿300万t/a扩建工程安全设施顺利通过了安全生产监督管理部门组织的竣工验收。2014年12月,草楼铁矿300万t/a扩建工程获得了全国冶金矿山行业首个鲁班奖。

草楼铁矿采用竖井开拓,共有主井、副井、南风井、北风井等七条竖井。中段高度60m,矿山共有-170m、-230m、-290m、-350m、-410m五个生产中段,其中-170m中段为回风中段。为了便于生产组织,根据矿体厚度和矿体形状的变化,将矿区分为北采区、中央采区和南采区。北采区采用阶段矿房嗣后充填法采矿,出矿能力为70万t/a;中央采区采用大直径深孔空场嗣后充填法采矿,出矿能力为200万t/a;南采区采用浅孔留矿嗣后充填法采矿,出矿能力为30万t/a[1]。

由于原大直径深孔阶段空场嗣后充填采矿法的回采高度只有60m,且矿块尺寸较小,二步回采矿柱时,出矿进路需要穿过已经回采矿房中的充填体,由于充填体的结构和稳定性较差,需要对这部分巷道进行特殊支护方法进行加固。为保证中段间正常生产接续、减少采切工程量、提高矿石回采率、满足300万t/a扩产后生产能力要求,对大直径深孔阶段空场嗣后充填采矿法进行改进势在必行。

2 矿床地质概况

2.1 矿床类型

矿床成因类型:沉积变质铁矿床。

2.2 矿体地质特征

根据矿体的规模、形态等局部特征,草楼铁矿划分为Ⅰ、Ⅱ、Ⅲ号三个矿体,Ⅰ、Ⅲ号为含矿岩层段顶、底部小矿体,Ⅱ号矿体为含矿岩层段中部主矿体。三个矿体的层间距离为6.27~15.66m,分布较集中,含矿岩段呈向东突出的宽缓弧形。

Ⅰ号矿体分布于0~7线和15线,为含矿岩层段顶部小矿体,呈薄层状产出。控制矿体长度400m,埋深位置-200~-320m,宽70~200m,平均135m。矿体在0~7线之间厚度变化较小,11线尖灭,平均假厚度10.50m。

Ⅱ号矿体分布于16~23线,为含矿岩层段中部主矿体,矿体呈层—似层状产出。其中心(0~19线)较厚,但0线、7线夹石层较多。0线以南走向为南南西,0~7线总体近南北向,7线以北为北北西。走向两端随矿体变薄夹石层尖灭,复合为单层。控制长度2 400m,向南延深至24线(ZK241孔)变薄(假厚度6.86m),有尖灭趋势。埋深在-100m至-480m之间,宽90~410m,平均210m,矿体厚度在0~19线之间较厚,且夹石率逐渐降低。0线以南和19线以北,厚度变化呈急促变薄和尖灭趋势,平均假厚度52.29m。倾向西,倾向上延伸较稳定,倾角30°~70°,平均斜深280m。

Ⅲ号矿体分布于0~8线,为含矿岩层段底部小矿体,呈单层产出,控制长度400m,埋深位置在-130m至-225m之间,宽130~180m,平均假厚度10.89m,走向上厚度变化不大,倾向上易尖灭。

三个矿体呈层~似层状整合产出,倾向270°,平均倾角40°~52°。

2.3 工程、水文地质

矿石顶、底板围岩以黑云角闪斜长片麻岩、黑云斜长片麻岩为主,其次为斜长角闪岩、混合岩,f系数8~10,RQD值81%~91%。矿岩质量中等,岩体局部软弱破碎,稳固性差。

地下涌水量较小,水文地质简单。

3 原采矿工艺

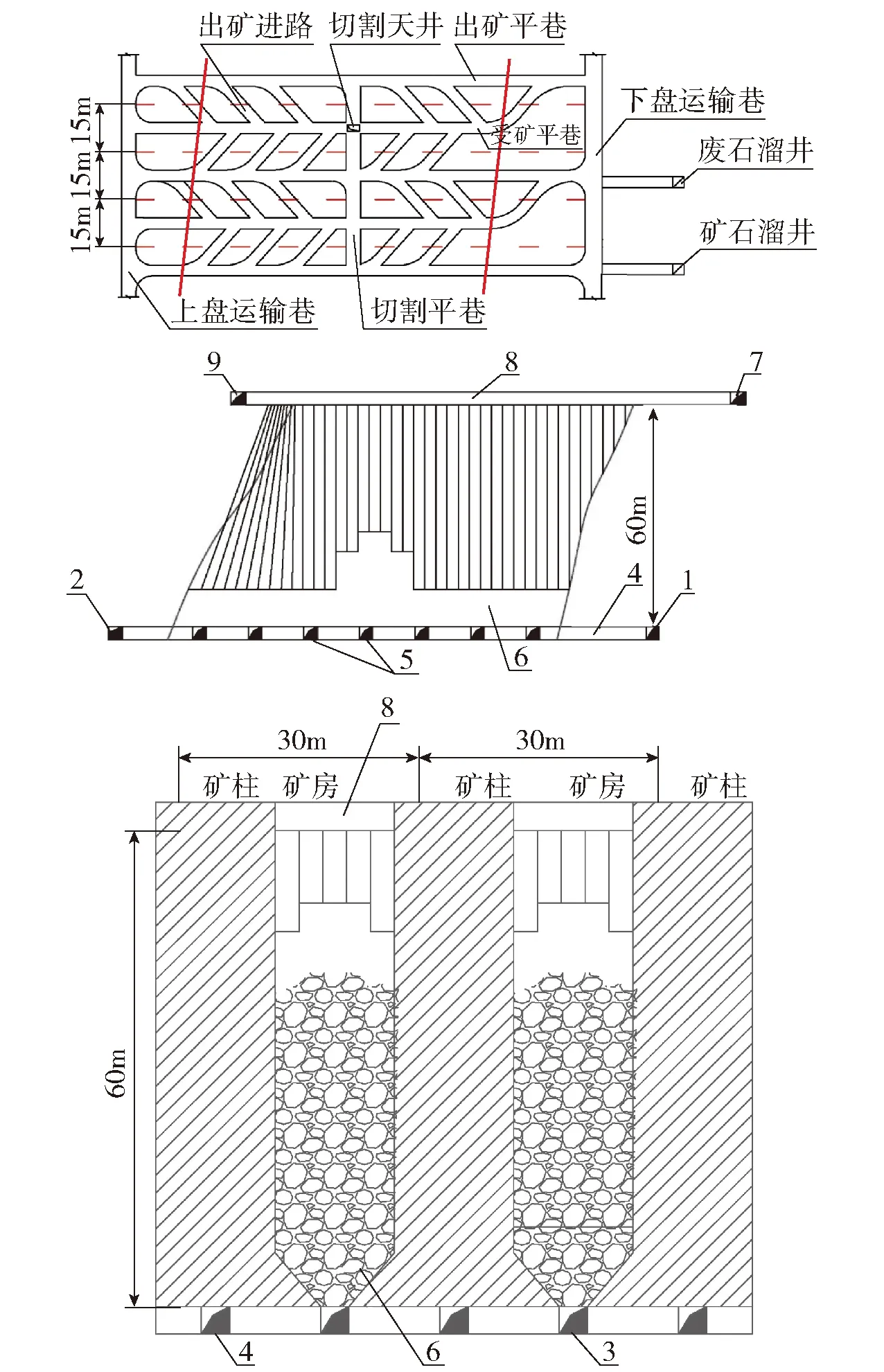

原大直径深孔阶段空场嗣后充填采矿法的回采高度只有60m,矿块宽度为30m。采矿方法如图1所示。

1—下盘运输巷;2—上盘运输巷;3—受矿平巷;4—出矿平巷;5—出矿进路;6—拉底补偿区;7—下盘回风巷;8—凿岩硐室;9—上盘回风巷

3.1 矿块布置及构成要素

矿块垂直矿体走向布置,每个矿块有一个矿房和一个矿柱组成。矿块长为矿体厚度,宽30m(矿房、矿柱宽均为15m),阶段高60m。底部结构高15m,大直径孔深45m。

3.2 采切工程布置

(1)采准工程。每个中段自矿体的下盘施工1条采准斜坡道,通过凿岩水平联络道及出矿水平联络道连通凿岩水平上、下盘回风巷和出矿水平上、下盘运输巷。由凿岩水平凿岩联络道联通凿岩硐室。在出矿水平的矿柱及矿房底部先施工受矿平巷和出矿平巷,再根据受矿平巷、出矿平巷所揭露的矿体形态布置出矿进路[2]。

(2)切割工程。在矿房中部布置切割平巷,然后施工切割天井,采用中深孔拉槽。切割槽形成后,在受矿平巷中施工扇形中深孔并进行爆破作业,形成底部结构及矿石回采时的补偿空间。

3.3 回采工艺

(1)采场落矿。在凿岩硐室内采用潜孔钻机施工φ165mm下向大直径深孔,深孔网度为3.0m×3.0m;为减少矿石损失,靠近上盘位置适当布置几排倾斜孔。

深孔施工完成后即可开始回采爆破作业。采用人工间隔装药,炸药为多孔粒状铵油炸药,采用非电导爆管系统起爆;采用孔间、排间微差挤压侧向崩矿。

(2)采场出矿。爆下的矿石采用ST1030铲运机铲装到采区溜井。为了减弱爆破作业对采场底部结构的破坏,并且为下次爆破预留所需的补偿空间,每次爆破后的出矿量约为落矿量的40%。

4 原采矿方法存在的问题

(1)回采高度小,出矿水平底部结构三角矿柱占比大,导致采矿回收率降低。

(2)二步回采矿柱时,需要在矿房充填体内掘进出矿巷道及部分出矿进路,建设成本、维护费用较高,工人劳动强度大。

(3)采切工程量大,采准工程准备时间长。

5 改进后的采矿方法

在总结原大直径深孔阶段空场嗣后充填采矿法成功经验的基础上,针对中央采区的矿体赋存特点,为减少采切工程量,提高矿石回收率,对大直径深孔高阶段空场嗣后充填采矿法开展工业性试验,并推广应用。采矿方法如图2所示。

1—下盘运输巷;2—上盘运输巷;3—受矿平巷;4—出矿平巷;5—出矿进路;6—拉底补偿区;7—下盘回风巷;8—凿岩硐室;9—上盘回风巷

5.1 采场结构参数

矿块垂直矿体走向布置, 每个矿块有一个矿房和一个矿柱组成。矿块长为矿体厚度,宽为36m,矿房、矿柱长均为矿体厚度,宽均为18m,双中段合并回采,回采高度为105m,底部结构高为15m。回采分两步骤进行,第一步回采矿房,第二步回采矿柱。

5.2 采切工程布置

大直径深孔高阶段空场嗣后充填采矿法主要用于回采-290~-410m中段间的矿体, 凿岩硐室分别布置在-290m和-350m水平,-395m水平为无轨出矿水平,回采矿房时双侧出矿,回采矿柱时单侧出矿。

主要采切工程:-290m和-350m上、下盘脉外回风巷,凿岩硐室联络道,凿岩硐室,-395m水平上、下盘脉外运输巷,出矿平巷,出矿进路,受矿平巷,矿、废石溜井等。

切割、拉底工程同原采矿工艺。拉底时为提高矿石回采率,在下盘适当多布置2~4排中深孔。

5.3 回采工艺

(1)采场落矿。在凿岩硐室内采用潜孔钻机施工φ165mm下向大直径深孔,深孔网度为2.8m×3.0m(孔距×排距);孔深60m或30m;为减少矿石损失,靠近上盘位置适当布置几排倾斜孔。

深孔施工完成后即可开始回采爆破作业,炸药为普通乳化炸药,采用多层球状药包空气间隔装药,分层装药量为25~36kg,为提高爆破效果,相邻炮孔药包交错布置。回采作业依次为小断面掏槽爆破、倒梯段侧向崩矿及破顶爆破。

掏槽区设在矿房中心区域,掏槽面积30~40m2,分层爆破高度2.5~3.0m。

倒梯段侧向崩矿,为控制爆破震动对地表的影响,最大单响药量控制在600kg以内。

破顶层高度为8~12m,采用控制破顶爆破技术,自切割槽向上、下盘方向进行破顶爆破作业。

(2)采场出矿。爆下的矿石由铲运机铲装到采区溜井,经-410m水平装有轨矿车运出。每次爆破后留60%的矿石暂时放在采场,等采场爆破全部结束后,再大量放出矿石。

5.4 空区充填

待采场矿石全部出完后,进行充填作业。对出矿进路、受矿平巷、切割平巷等出入口进行封闭后,采用分次充填,分区接顶的方式对空区进行全尾砂胶结充填。待相邻矿房完成充填、且充填体养护28d后,再回采相邻的矿柱,并根据现场围岩稳固情况采用低灰砂比尾砂胶结或全尾砂非胶结充填采空区。

6 主要技术经济指标

技术经济指标比较见表1。

表1 主要技术经济指标比较表

7 结论

(1)回采高度由60m提高到105m,减少了一个底部结构的采切工程量,减轻了采场顶柱及底部三角矿柱的回收压力,提高了矿石回采率。

(2)矿块宽度由30m调整为36m,二步骤回采矿柱时,可采用单侧出矿的采场底部结构形式,保证出矿平巷及出矿进路均位于未扰动矿体内,减少了巷道施工成本和维护费用,增加了矿柱回采的安全性。

(3)通过草楼铁矿多个矿房的应用,同排全孔一次爆破技术大大减轻了工人劳动强度,降低了导爆索的消耗量,提高了单次爆破的回采落矿量[3]。