万家庄矿原煤洗选工艺的研究

2021-01-20杨海红李利军程国锋

杨海红, 李利军, 程国锋

(1.山煤国际能源集团股份有限公司, 山西 太原 030006; 2.太原市明仕达煤炭设计有限公司, 山西 太原 030001)

1 前言

山西煤炭进出口集团蒲县万家庄煤业有限公司为2009年兼并重组整合矿井,由原蒲县王峪煤矿有限公司、原蒲县青树沟煤矿有限公司、原蒲县万家庄煤业有限公司及新增空白区兼并重组整合而成,生产能力120万t/a。井田面积13.895 2km2,保有储量7 506万t,批准开采2~11号煤层,煤种主要为低硫肥煤、中高硫焦煤。煤芯煤质占比见表1。

表1 煤芯煤质占比情况

据地质勘察及井下生产揭露情况,2号煤层厚度1.10~2.84m,平均厚度1.54m,为一中厚煤层,井田内厚度及煤质变化不大,含一层不稳定夹矸,煤层结构简单,全区可采,为稳定煤层。2020年万家庄煤业原煤产量计划为40万t,开采煤层为2#煤层,煤种为低硫肥煤。回采煤量主要来自综采工作面及掘进巷道。

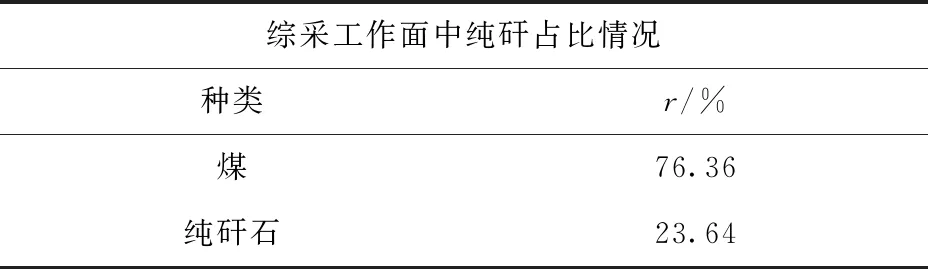

由于煤层厚度1.5m,采煤厚度1.7m,带入顶底板0.2m,导致混入纯矸石含量高达23.64%。具体情况见表2。掘进物料中纯矸石含量高达83.88%,具体情况见表3。井下原煤包括掘进煤与综采煤,精煤产率41%,其中跳汰精煤31%,浮选精煤10%;中煤产率18%;尾煤+矸石产率41%,具体情况见表4。

表2 综采面纯矸占比情况

表3 掘进巷道矸煤占比情况

表4 实际生产中各产品占比情况

本矿原煤存在矸石中等泥化现象,造成煤炭洗选过程中煤泥水变混浊、分选效率差、精煤质量不稳定,部分精煤错配到中煤产品中。为了最大限度回收精煤,提高经济效益,对原煤的泥化程度进行试验分析,并通过洗煤厂约15 000t煤量试验,提出应对泥化的几点技术措施。

2 煤质特点及分选工艺研究

通过对万家庄原煤在洗煤厂洗选结果进行分析得到煤质特点有以下几点。

重产物就是原煤中的矸石和尾煤,其中矸石含量29.5%,尾煤含量10.97%,两者总和为40.47%。这两种产品无售卖价值,不产生经济效益,矸石排弃需要付费,尾煤也可以免费拉走。

矸石占+0.5mm重选物料的比例为37.44%,这个比例稍高于正常值,但是中煤占+0.5mm重选物料的比例为23.33%。中煤+矸石的总比例为60.77%。由于中煤+矸石的占比高达60.77%,所以该煤种不适合三产品重介旋流器或者两产品旋流器主再洗工艺分选。因为三产品重介旋流器的设计重产物排放比例不得超过35%,如此大的重产物需要在选择旋流器的时候进行“大马拉小车”的配置。

如果正常煤质情况下,采用φ1 150~1 200mm(介质循环量1 300m3)的旋流器就可以满足120万t/a的生产能力。但是由于重产物太多,需要把旋流器的直径增大到φ1 550~1 600mm(介质循环量2 400m3)才能达到120万t/a的生产能力。

如果是新建重介选煤厂,可以考虑采用定制旋流器,使得排矸量满足本矿煤质特点。如果寻求代加工,如不是为本矿煤质专门配套定制的旋流器,则需要入料能力达到210万t/a才能消化掉本矿120万t/a的原煤。

单独使用重介旋流器分选的话,由于重介分选电耗高,磨损大,加工成本高,所以采用全重介分选并不是最理想选择。

如果单独使用跳汰分选的话,由于跳汰的分选精度问题,会造成跳汰中煤含有大量精煤错配物进去,导致精煤损失严重的问题。中煤占+0.5mm重选入料的24.82%,占全级的19.55%。中煤含量大,导致煤炭可选性变差,中煤混入的精煤和矸石(错配物)量加大。这部分精煤不进行回收而作为中煤销售,会带来比较大的经济损失。

在选煤厂试验的结果显示,中煤的带精率为6%左右。中煤经过破碎后采用重介旋流器再选,可再回收1.17%的精煤。即采用中煤再洗工艺每年多回收精煤1.404万t。所以单独使用跳汰分选的话,由于本矿原煤可选性为极难选,精煤损失大,会造成巨大经济损失,只采用跳汰分选也不是理想的办法。

最理想的办法是完美结合二者的优点,巧妙避开它们的缺点利用“跳汰排矸能力大”的优点,在主洗中排除大量矸石。但是,跳汰分选精度低,会造成部分精煤错排到中煤之中。利用“重介分选精度高”的优点,对跳汰中煤再次精选。使得跳汰工艺中被错排到中煤之中的精煤在高精度重介分选下得到全部回收。

针对这个“中煤+矸石量大”的特点,建议采用“跳汰主选+中煤重介再选”的分选工艺更为合理。在再洗工艺中需要将中煤破碎到8mm左右更为合理。

根据6月29日山西省地质矿产研究院《安氏泥化程度试验报告表》显示,泥化程度达到6.79,属于中等泥化程度[1]。

洗煤现场高灰细泥漂浮在跳汰精煤溜槽、浓缩池上方,随着洗选量的增加,煤泥水会慢慢变稠,最终导致高灰细泥(灰分37%)沾染在精煤产品上,造成产品灰分增加而影响经济效益。

通过现场数据检测,泥化造成的高灰细泥对粗精煤筛上物灰分影响0.7%。由于矸石泥化严重,在选择全重介分选时不能使用有压给料方式。中煤再洗工艺由于矸石含量已经很低,可以采用有压给料。针对这种“矸石泥化”的煤质特点,建议选煤工艺中提高浓缩机、尾煤压滤机的生产能力,通过试验研究使用合理的药剂类型和加药浓度。另外需要对粗精煤进行高灰细泥的脱除后再进行脱水回收,能大大降低泥化影响,增加精煤回收率。

3 洗选过程高灰细泥及中煤粒度对精煤回收的影响情况

3.1 高灰细泥对精煤回收的影响情况

高灰细泥对筛精煤(也就是高频筛回收的粗精煤)的灰分影响很大。从表5和图1可以看出,如果筛精煤直接采用高频筛脱水回收,其灰分值为7.31%~12.38%,在对其进行脱泥处理之后灰份值为6.58%~11.39%,脱泥处理前后的产品灰分差值达到0.54%~1.14%,平均差值约为0.91%。按照本矿原煤特性估算,1%的灰分差值能影响本级2.5%的精煤产率。所以采用脱泥技术之后可以使筛精煤的产率增加2%。

表5 1.5万t原煤洗选过程高灰细泥对筛精煤的影响

图1 1.5万t混煤单洗高灰细泥对筛精煤影响情况

3.2 中煤粒度对精煤回收的影响

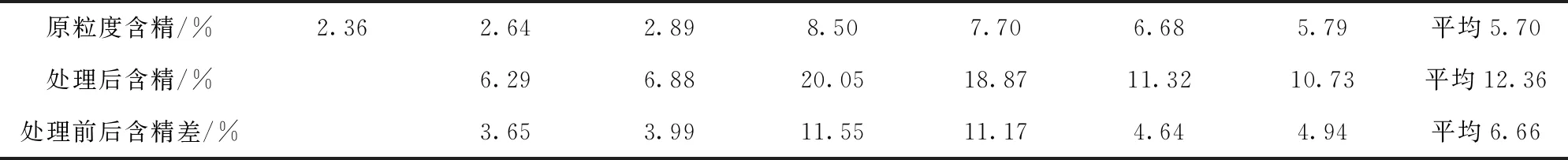

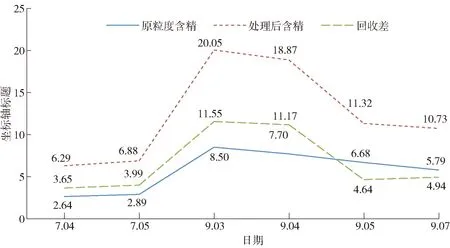

选煤厂采用的中煤再洗工艺将中煤破碎至13mm,在研究中将中煤破碎粒度下调至8mm。通过表6和图2可以看出:选煤厂将中煤破碎至13mm后进行重介分选,再选精煤回收率为2.64%~8.50%;中煤破碎粒度下调至8mm后进行浮沉分离,得到的精煤差率为6.29%~20.05%;把中煤破碎至8mm后精煤回收率增加了3.65%~11.55%,平均精煤回收率增加6.66%。

表6 1.5万t混煤单洗中煤粒度对精煤回收的影响情况

图2 1.5万t混煤单洗中煤粒度对精煤回收的影响情况

4 针对煤质特点提出的应对措施

根据本矿煤质重产物含量大、中煤含量大、矸石泥化严重等特点,提出了相对应本矿原煤分选工艺的研究结论具体工艺及设备选型见表7。

表7 合理的分选工艺及设备选型建议

由表7可以看出,本矿原煤存在重产物含量高、中煤极难选、矸石中泥化等特点。本次工艺研究中为保证产品质量,提高精煤产品回收率,创造最大经济效益,针对这三大特点提出来相应措施。

(1)跳汰主洗+中煤重介再洗(再洗入料上限不高于8mm)。

(2)有粗煤泥分选工艺(TBS或者螺旋分选)。

(3)粗精煤应该先脱除高灰细泥后再脱水回收。

(4)细煤泥采用浮选工艺。

(5)浮选精煤采用压滤脱水或加压过滤脱水[2]。

(6)浮选尾煤浓缩机应该按照难沉降煤泥选型,满足单位面积负荷不高于0.8m3/m2·h。

(7)浮选尾煤压滤机应该按照难脱水细泥选型,满足单位面积负荷不高于0.015t/m2·h。

5 采用合理的分选工艺所带来的精煤产率增收预估

按照2021、2022年分别入洗原煤100万t、120万t计算泥化改造后的精煤增收情况。

由于本次研究的工艺都是在试验室内通过试验得到的结论,把这些工艺转化为实际生产过程中,需要考虑试验数据的实际应用效率,按照重力分选效率90%考虑比较合理。所以在计算实际应用中的增收百分点的时候将试验中得到的增收百分点乘以90%计算。

从表8可以看出:采用中煤破碎再洗工艺可增收精煤产率1.053%;采用粗精煤脱泥工艺后,可增收精煤产率0.062%;采用煤泥水系统改善工艺后,可增收精煤差率0.278%;总计精煤产率增收点为1.387%。

表8 合理的分选工艺增加的精煤回收点预估

2021年按照100万t原煤产量计算,可增收精煤产品1.387万t;2022年按照120万t原煤产量计算,可增收精煤产品1.664万t。

6 结论

万家庄矿原煤由于赋存条件和开采的实际情况的限制,具有重产物含量高、中煤极难选、矸石中等泥化等特点。应该采用“跳汰主选+中煤重介再选+粗精煤脱泥回收+浮选”的分选工艺最为合理。在浓缩机和压滤机选型的时候要综合考虑煤泥的难沉降特性和难脱水特性,适当提高沉降和压滤脱水能力,在煤泥水沉降过程中要辅助合理的用药制度。

注:1.煤泥水系统改善包含煤泥水处理设备能力提高,合理的用药制度。2.中煤破碎是已有中煤破碎至13mm重介分选工艺前提下,再破碎至8mm所增加的精煤回收率。