基于nCode DesignLife的压缩机连杆疲劳寿命分析

2021-01-20蔺绍江戴竟雄何国庚

蔺绍江,李 顺,戴竟雄,何国庚

(1.湖北理工学院 机电工程学院,湖北 黄石 435003;2.黄石东贝电器股份有限公司,湖北 黄石 435000;3.华中科技大学 能源与动力工程学院,湖北 武汉 430074)

连杆是往复式压缩机的重要零部件,其可靠性和使用寿命一直是压缩机领域的研究热点。连杆在压缩机的工作过程中主要起到连接曲轴和活塞的作用,可以将电机作用在曲轴上的力矩传递至活塞及活塞销,并将曲轴偏心轴的旋转运动转换为活塞的往复直线运动[1-4]。因此,连杆在工作过程中既存在随曲轴偏心轴的圆周运动,也存在随活塞的往复直线运动;承受着交变拉、压应力、往复惯性力和旋转惯性力,且在不同工况下还存在各类摩擦、冲击和其他复杂受力情况[4]。如果连杆设计不合理,会出现应力集中、振动和噪音等问题,使其发生细微变形或磨损,降低曲柄连杆机构的传动效率,严重时会导致压缩机卡死,无法正常工作[5-6]。因此,在设计压缩机连杆时,必须保证其具有足够的强度、刚度及良好的疲劳强度。

由于连杆的工作环境复杂,仅将经验公式作为连杆的设计依据是不准确的,同时通过试验方法来判断连杆设计是否合理不仅费时费力,也浪费原材料。随着计算机技术的快速发展,有限元软件的计算响应能力迅速提升,既提高了工程问题计算的准确性,又缩短了产品的设计周期,为优化机械零件结构和预防机械零件故障做出了重要贡献。因此,本文拟运用有限元方法对压缩机连杆进行疲劳寿命分析,以期对压缩机连杆的优化设计、寿命预测及提高连杆的工作可靠性提供理论参考。

1 疲劳设计的理论基础

疲劳是指零部件在低于其极限强度、高于其极限疲劳强度的交变循环载荷作用下,先产生微小表面疲劳损伤,最终随着时间的推移形成明显裂纹或直接断裂的损伤过程。疲劳损伤是机械零部件常见的失效形式之一。特别是在交变应力的作用下,零部件更易发生疲劳损伤,存在严重的安全隐患,且在实际工程问题中基本无法避免[7-8]。疲劳破坏是造成安全事故的重要因素。研究数据表明,大约有80%的机械零部件失效是由疲劳破坏引起的。因此,对压缩机连杆进行疲劳寿命分析至关重要。

为了保证零部件具有足够的安全可靠性,在选取材料时,其强度、刚度、抗疲劳强度等均应能够承受极限工况,以保证机械设备使用的安全性。目前,压缩机连杆一般采用铸铁或粉末冶金铁基材料制造,其承受交变载荷作用的能力有限,一般钢能承受1×107次左右、非铁(有色)金属能承受1×108次左右。

2 压缩机连杆的疲劳寿命分析

2.1 连杆的疲劳损伤理论分析

疲劳寿命预测的常用方法主要有名义应力法、局部应力-应变法和临界面法。其中,名义应力法是以应力和应力集中系数为参数,根据材料或零部件的应力-寿命曲线,使用疲劳损伤累积理论进行疲劳寿命预测。疲劳损伤累积理论[9]指出,当作用于材料的载荷高于其无穷寿命的疲劳极限时,每循环1个周期均会对材料造成破坏,损伤叠加到一定程度后,就会出现疲劳断裂。

目前,Miner线性疲劳损伤法则的运用相对广泛,每循环1次周期性载荷,都会对零部件产生1/N的平均损伤量,则循环n次之后的损伤量为n/N。故可建立连杆变幅载荷的疲劳损伤量计算公式为:

(1)

式(1)中,D为载荷循环n次的疲劳损伤量;ni为第i级载荷的循环次数;Ni为第i级载荷下的疲劳寿命;l为变幅载荷的应力水平级数。

2.2 连杆的疲劳强度校核

鉴于压缩机连杆在工作过程中,一直承受拉、压交变载荷循环应力的作用,对其进行疲劳强度的校核是很有必要的。有限元软件ANSYS workbench自带的疲劳分析工具Fatigue Tool仅支持体和面,常用于分析单轴应力变化而导致的疲劳破坏,只适用于线性静力分析。而压缩机连杆属于多轴疲劳分析,故疲劳分析工具Fatigue Tool不适用于连杆的疲劳强度校核[10-12]。

从文献[13]对连杆进行静力学分析可知,连杆在最大压缩工况时出现了最大应力载荷。因此,选取连杆最大应力的危险部位来进行研究具有典型意义,即选取连杆处于最大压缩工况时承受的应力来进行疲劳强度校核。通过查阅文献[14],得到弯曲或拉、压交变应力疲劳安全系数的计算公式:

(2)

式(2)中,S为压缩机连杆的疲劳安全系数;σ-1为材料的疲劳极限;Kσ为有效应力集中系数;εσ为绝对尺寸影响系数;βσ为表面强化系数;σa为应力幅值;ψσ为材料对应力循环不对称的角系数(敏感系数);σm为平均应力。

2.3 连杆的疲劳寿命分析

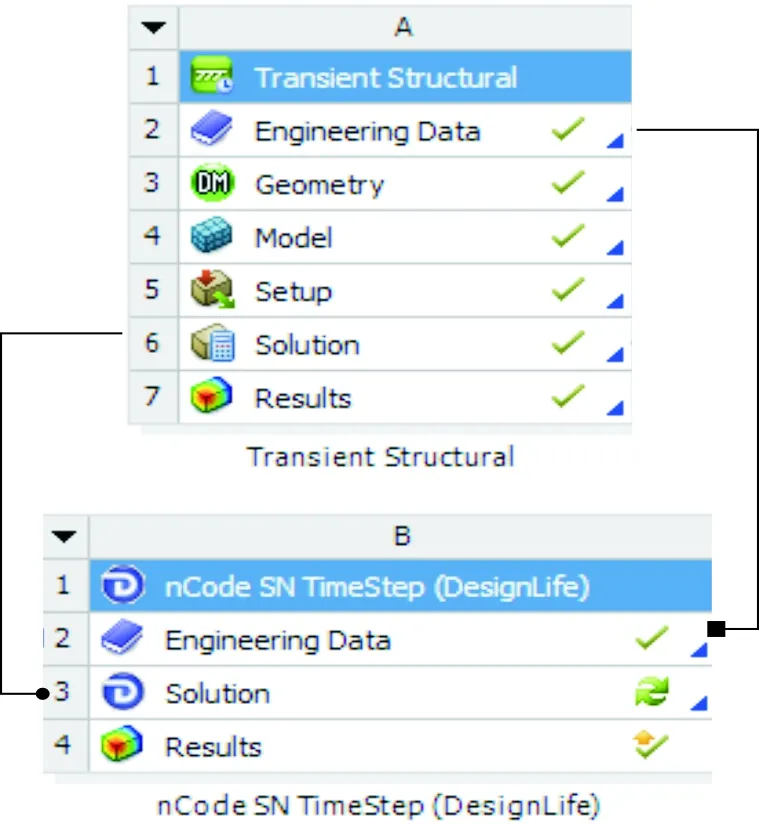

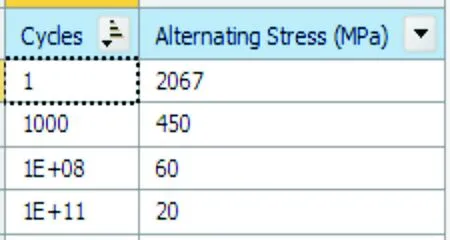

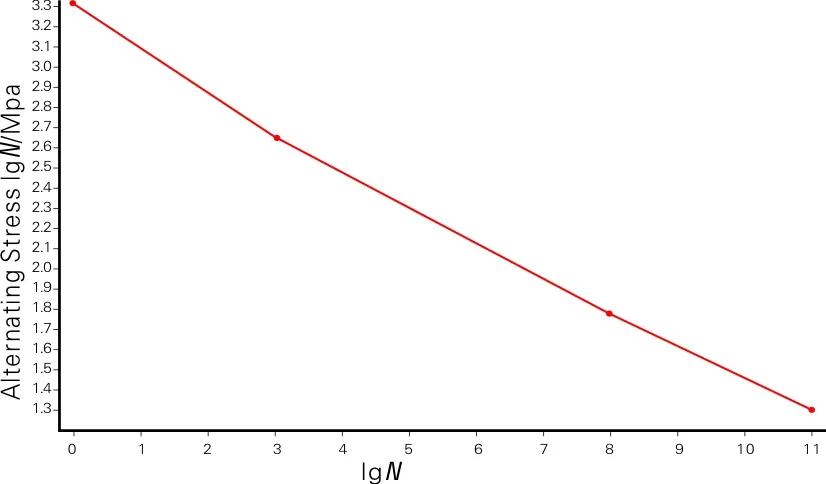

nCode DesignLife软件是一款功能强大的疲劳分析软件,能够集成在ANSYS Workbench软件中。用nCode DesignLife软件进行疲劳分析时,需要收集几何信息、材料信息和载荷信息,通过应力分析模块进行求解,最终得到零部件的疲劳寿命。因此,分析时可以先对连杆进行瞬态动力学分析,接着再创建一个高周疲劳模块。在nCode材料库中找到连杆所用材料寿命随交变应力幅值变化的关系,以及对应的应力-寿命曲线。瞬态动力学分析与疲劳分析的数据共享及数据传递如图1所示,连杆材料的寿命与交变应力幅值的关系如图2所示,连杆材料的应力-寿命曲线如图3所示。

图1 瞬态动力学分析与疲劳分析的数据共享及数据传递

图2 连杆材料的寿命与交变应力幅值的关系

图3 连杆材料的应力-寿命曲线

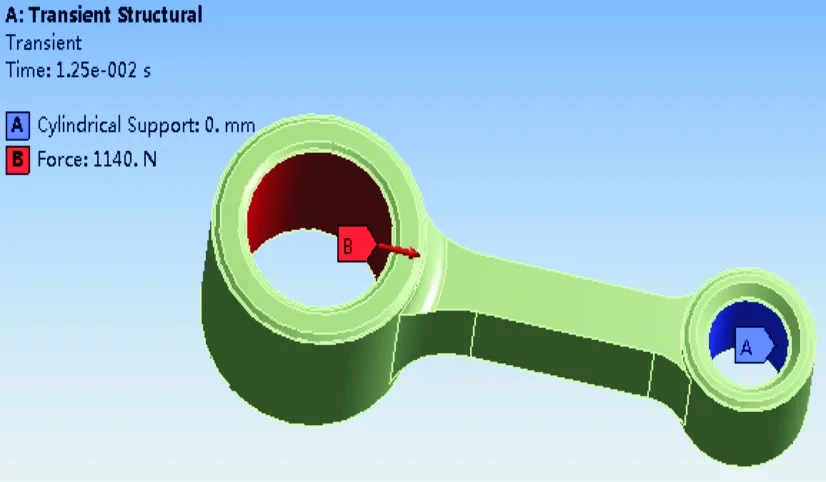

对连杆进行瞬态动力学分析时,沿用静力学分析中的几何模型[13],并对连杆小孔设置约束条件为圆柱支撑(Cylindrical Support)。由于轴承力载荷(Bearing Load)只能设置为恒定值,不能模拟交变载荷,故选用载荷Force模拟连杆大孔的载荷变化情况。连杆的约束条件如图4所示。

图4 连杆的约束条件

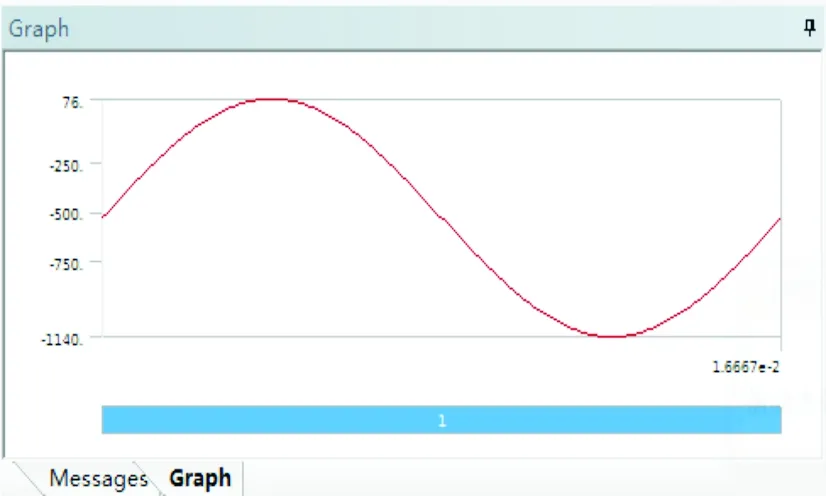

压缩机运行时,曲轴旋转1周需要1/60 s,故在连杆瞬态动力学中,将1/60 s定义为1个载荷步。通常,1个载荷步内子载荷步越多,结果越精确,但计算时间也会变长。所以对连杆进行瞬态动力学分析时,可在1个载荷步内设置20个子载荷步,1个周期内连杆大孔载荷变化如图5所示。疲劳分析中,连杆大孔内的载荷谱可用非对称正弦函数表示为:

F=608×sin(2n×60×t)-532

(3)

式(3)中,F为连杆大孔所受载荷;n为载荷步;t为压缩机运行时间。

图5 1个周期内连杆大孔载荷变化

在nCode DesignLife软件中,运行应力分析模块,可得到连杆的疲劳寿命。连杆的疲劳寿命如图6所示。由图6可以看出,连杆在载荷作用下循环2.451×109次之后,在节点14 795处(即连杆小孔处)会出现疲劳破坏,属于高周疲劳,应力循环次数能够满足压缩机工作可靠性要求。

图6 连杆的疲劳寿命

3 结论

对压缩机连杆疲劳寿命进行理论分析与强度校核,并利用nCode DesignLife软件对压缩机连杆进行疲劳寿命的预估分析,得到如下结论。

1)通过对连杆疲劳损伤进行理论分析,建立了在变幅载荷下连杆的疲劳损伤量理论计算公式,为后续的疲劳分析提供理论支撑。

2)选取连杆处于最大压缩工况时承受的应力,运用经验公式对其进行疲劳强度校核,发现连杆具有较好的抗疲劳破坏能力。

3)基于静力学分析结果,运用nCode DesignLife软件预测连杆的疲劳寿命,预测结果显示,在所设置的交变载荷作用下,连杆的应力循环次数能够满足压缩机工作可靠性要求,验证了连杆设计的合理性。