LNG 储罐泄漏工况罐壁温度场的模拟试验与有限元分析*

2021-01-20谢剑安琪金建邦

谢剑 安琪 金建邦

(1.天津大学建筑工程学院 300350;2.滨海土木工程结构与安全教育部重点实验室(天津大学) 300350)

当今世界正处于向清洁能源过渡的时代, 天 然气作为清洁能源的代表, 产业迅速发展, 其中液化天然气(LNG)是重要的组成部分[1]。LNG 储罐为一种储存设施, 是确保LNG 安全存储的关键手段。罐内液态LNG 的温度非常低( -162℃),与外围环境温差非常大, 储罐内部泄漏时, 低温的LNG 会使混凝土和其他材料的热学和力学性能发生极大变化, 从而给结构带来不利影响。泄漏工况引起罐壁温度分布和变形复杂, 因此对LNG储罐泄漏工况的模拟试验进行研究与分析显得极为重要。

在泄漏工况下有限元分析方面, Navakurnar等[2]利用非线性有限元分析技术对储罐外壁建立了参数化模型, 研究了不同泄漏工况、材料低温本构、钢筋退化、拉伸硬化现象对LNG 混凝土外罐温度场和变形的影响。万成亮等[3]利用ANSYS 中FLUENT 软件对储罐建立模型, 采用多孔介质模型发现泄漏孔径尺寸对外罐壁温度场产生的影响存在差异。张洲[4]建立了储罐的精细化三维实体模型, 进行了罐体在不同泄漏情况下的温度作用效应分析。吕娜娜等[5]采用二维轴对称模型进行分析结果表明, 选取混凝土低温本构的计算更加准确。而在试验研究方面, Nguyen 等[6]对混凝土圆板模拟了泄漏工况试验, 通过改变液氮喷洒的直径得到混凝土传热规律和液氮蒸发速率的经验公式。黄中伟等[7]对低温混凝土试块进行温度场试验, 获得其内部温度数据及其热学特性, 并结合PTCM 与IHCP 模型计算混凝土表面的热通量分布。

综上, 目前关于LNG 泄漏分析研究大多为数值模拟, 而相关的模拟试验极少。本文利用液氮对混凝土平板试件(模拟LNG 混凝土储罐壁泄漏局部)进行模拟泄漏试验, 考虑冻融循环、有无钢衬、泄漏孔径的影响, 通过温度传感器和位移计获得混凝土的温度场和变形数据, 结合有限元模型, 对试件的降温和变形规律进行分析, 并验证有限元模型的合理性。这对LNG 储罐实际工程有重要的参考意义, 且为后续有限元分析起到一定的指导作用。

1 试验设计

1.1 试件设计与制作

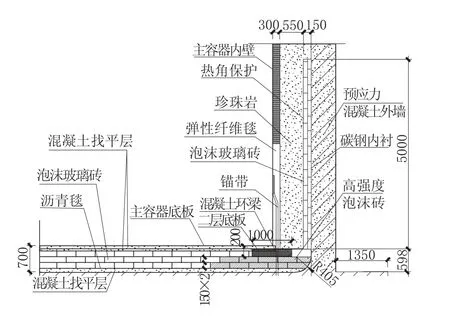

本试验的试件依据全容式LNG 储罐的混凝土外罐的结构进行设计(图1)。通常会在钢筋混凝土墙壁和保温层中间设置钢内衬, 目的是使预应力混凝土外墙结构满足气密性及液密性的要求[8]。

图1 罐壁结构示意Fig.1 Schematic diagram of tank wall structure

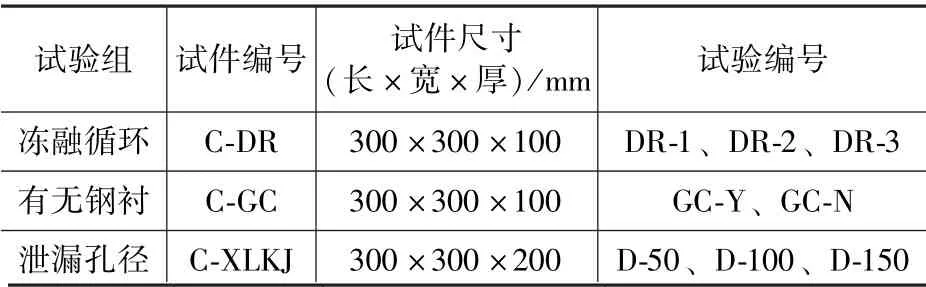

本次试验设置3个试验组, 变量分别为冻融循环、有无钢衬、泄漏孔径。具体的试验设计信息见表1。冻融循环试验组采用试件C-DR,共经历3 次冻融, DR-1、DR-2、DR-3 表示不同的冻融次数; 有无钢衬试验组采用试件C-GC,依次进行有钢衬试验GC-Y 和无钢衬试验GCN; 泄漏孔径试验组采用试件C-XLKJ, 超低温冲击孔直径D依次为50mm、100mm、150mm。试件由LNG 储罐工程常用的强度等级为C45 的混凝土制作而成, 室温浇筑, 24h 拆模, 自然条件养护28d。

表1 试件设计Tab.1 Design information of specimens

1.2 试验装置及测量内容

试验装置由降温和测量采集系统两部分组成。其中, 降温系统选用液氮作为冷源( -196℃), 并通过自主设计的超低温箱实现对冷源的控制。测量采集系统包含PT100 温度传感器、电子千分表及采集仪, 可满足超低温下混凝土试验的各种测量要求。试验装置如图2所示。

图2 试验装置示意Fig.2 Schematic diagram of test setup

泄漏孔径通过改变液氮与试件接触面的直径大小控制。冻融循环试验泄漏孔径为50mm; 有无钢衬试验通过在试件上表面平放一块厚度为8mm 的钢板实现, 泄漏孔径为100mm。所有试验降温均持续2h。

试验需要测量的数据为试件的温度和变形,其测点的布置如下: 对于C-DR 试验, 沿试件深度方向的中心线每隔20mm 布置一个PT100 温度传 感 器, 编 号 分 别 为TC11、TC21、TC31 和TC41, 以及在40mm 深度处布置一个与TC21 水平距离为50mm 的PT100, 编号为TC22; 对于CGC 试验, 温度传感器沿埋深和水平方向双向布置; 针对C-XLKJ 试验, 增加位移测点DG1 和DG2, 并布置在试件两侧面的竖向中心线距上边表面50mm 处, 见图3。

图3 泄漏孔径试验测点布置Fig.3 Layout of test points

2 试验结果与分析

2.1 冻融循环试验

冻融循环试验是为了比较同一个试件经历不同次冻融循环后试件内部的温度场情况, 从而间接地判断冻融循环对于混凝土热力学性质的影响。

试验前试件初始温度在16℃左右, 关闭实验室门窗保证无风, 以避免空气对流的差异对试验的影响。不同的冻融循环次数下, 试件内部同一位置的温度-时间曲线如图4 所示。

图4 冻融循环试验温度-时间曲线Fig.4 Temperature-time curves of C-DR

图4 曲线以TC11 开始降温为时间的零点,观察到, 即使埋深位置不一致, 但温度传感器3次测得的曲线几乎重合, 说明3 次降温循环过程中试件温度变化幅度很小, 表2 为其详细的数据。因为试验初始阶段混凝土接触面完全充满液氮的时间无法保证相同, 会使冷量从表面传递到试件内部各不相同, 试件内同一处的PT100 在每次冻融循环作用之间所测数值存在差异, 如DR-3与DR-1 的差值在2.5℃左右。

表2 冻融循环试件内部温度(单位:℃)Tab.2 Internal temperatures of C-DR(unit:℃)

因此, 3 次冻融循环对混凝土内部温度变化的影响较小, 同一混凝土试件上进行3 次试验可认为是相互独立的, 这为后续试验建立了前提条件。

2.2 有无钢衬试验

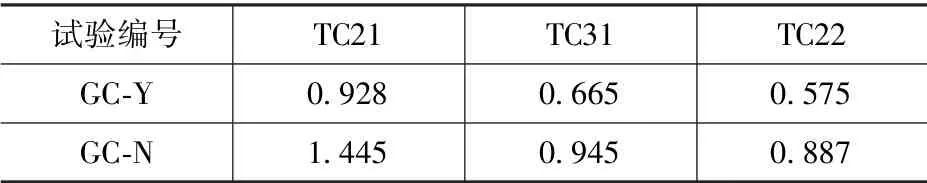

钢衬是全容式储罐结构气密性和液密性的保证, 当LNG 泄漏后进入到环形空间, 保温材料保温性能失效。在有限元分析中, 一般假设超低温液体与混凝土直接接触, 即不考虑钢衬的作用。本组试验通过对有无钢衬的混凝土试件进行降温试验, 研究LNG 泄漏后钢衬对罐壁热传导的影响, 并判断有限元分析模型中对钢衬处理方式的合理性。TC21、TC31 和TC22 位置处的温度梯度的计算结果见表3。

表3 温度梯度(单位:℃/mm)Tab.3 The temperature gradient(unit:℃/mm)

由表3 可得, GC-N 中各点温度梯度均大于GC-Y, 且GC-N 中TC31 位置的温度梯度甚至大于GC-Y 中更加靠近冷源的TC21 位置。根据文献[9]的研究结果表明, 沿埋深方向和水平方向GC-N 的温度值均远低于GC-Y, 降温速率均大于GC-Y, 并对其中原因进行了解释。以上, 表明钢衬对热量传递有着显著的影响, 且两个试验的热力学边界条件有所不同, 需分别加以考虑。

2.3 泄漏孔径试验

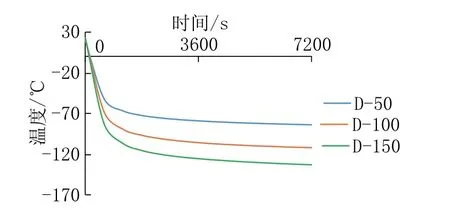

泄漏孔径决定试件受到低温冲击的剧烈程度, 并进一步改变试件的温度场和变形。试验前控制试件的起始温度为22℃左右, 进行2h 降温试验。选取相应的数据绘制温度-埋深曲线、温度-径向距离曲线, 分别如图5a、b 所示。

图5 泄漏孔径试验温度-距离曲线Fig.5 Temperature-distance curves of C-XLKJ

充入液氮2h 后, 距离试件表面中心以下20mm 的位置, 试验D-50、D-100 和D-150 的温度分别降至-84.0℃、-111.1℃和-133.3℃;180mm 处, 温度分别降低为12.8℃、11.6℃和2.3℃。由此可知, 随D的增大, 同一处的温度越低, 且相同时间范围内温度变化量增大。因此试验热传导与冷媒接触试件表面的面积有关。此外, 随着埋深的增加, 3 种工况下的温度曲线呈现逐渐重合的趋势, 试验结果差异变小。图5b中, 随着泄漏孔径增大, 径向距离为0mm/50mm处温差减小, 径向距离为50mm/100mm 处温差增大, 说明泄漏孔径的增大使距离冷源近的位置受到的冲击也大, 传热后影响减弱。

选取距离冷源最近测点TC11 的数据绘制温度-时间曲线, 如图6 所示。从图中可以发现,试验初期的降温速率受泄漏孔径的影响很大。随着试验的持续进行, 这种影响逐渐减弱。在液氮喷洒大概50min 后, 三条降温速率曲线几乎达到平行。这是因为试件表面所接触的液氮的冷量不断增加至某一值, 然后逐渐减小。然而此数值在不同的泄漏孔径之间差异较小。这与文献[7]中通过求解热传导逆问题(IHCP)的方法计算混凝土表面热量分布情况的推演结果一致: 降温后期阶段混凝土表面的热通量接近为零。

图6 泄漏孔径试验温度-时间曲线Fig.6 Temperature-time curves of C-XLKJ

另外, 由试验测得试件侧面总收缩位移的变化与温度变化直接相关, 基本分为前期的线性增长、后期增长变缓直至稳定。降温2h 后试验D-50、D-100 和D-150 的总收缩位移分别为0.062mm、0.085mm 和0.113mm, 可见, 试件温度收缩变形随D的增大而增大。

3 有限元分析

针对有无钢衬、泄漏孔径变量, 采用ABAQUS 软件对混凝土试件温度场与结构场进行瞬态有限元分析, 并分析混凝土材料在超低温下逆膨胀段对变形分析结果的影响。

3.1 有限元模型概况

在试验模型的基础上建立数值计算三维模型, 模型尺寸及结构与试验情况一致。利用ABAQUS 软件划分结构化网格, 在泄漏孔径处进行网格加密处理。经过网格无关性检验, 最终确定整体网格尺度为0.001m。温度场模型采用DC3D8 单元, 结构场模型采用C3D8R 单元,采用顺序耦合法进行求解。

对于材料参数, 混凝土密度为2400kg/m3,取20℃时导热系数为2W/(m·K), 超低温下增大20%, 比热容参考文献[10]取值。混凝土的弹性模量由试验测得, 20℃、-40℃、-100℃时分别为27300MPa、30500MPa、48300MPa, 线膨胀系数参考文献[11]取值。

对于热力学边界条件, 假定液氮与混凝土或钢板之间的接触为温度恒定的对流边界条件, 接触面液氮发生相变, 取对流传热系数为1000W/(m2·K), 温度保持-196.6℃; 混凝土与空气也发生对流传热, 系数取为5W/(m2·K), 温度取为室温; 混凝土与钢板之间采用热接触条件。结构分析的边界条件按照试验情况设定。

3.2 有限元分析结果

1.有无钢衬有限元分析

有无钢衬试验的有限元分析温度分布结果如图7 所示。从图7a 有限元温度场分析结果看,对于有钢衬试验的模拟, 在设置钢衬与混凝土之间的热接触后, 其温度传递是不连续的, 导致直接传递至混凝土的冷量远小于无钢衬的情况。同时, 这也证明文献[9]中关于有无钢衬边界条件的分析是合理的。

图7 有无钢衬试验有限元分析温度分布(单位:℃)Fig.7 Temperature fields of FE analysis of C-GC(unit:℃)

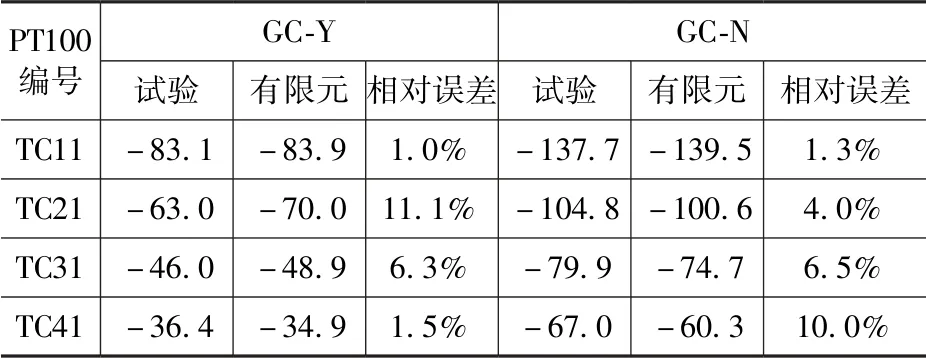

以TC11、TC21、TC31 和TC41 为例, 从表4的有限元分析结果和试验结果的对比分析来看,二者符合度较高。

表4 有无钢衬试验与有限元温度结果对比(单位:℃)Tab.4 Temperature comparisons between test data and FE results of C-GC (unit:℃)

对于GC-Y 和GC-N, 埋深20mm 处TC11 有限元值与试验值的温度差分别为0.8℃、1.8℃,埋深80mm 处TC41 的温度差分别为1.5℃、6.7℃, 相对误差基本控制在10%以内。误差产生的原因主要有以下几点: PT100 芯片保护壳是有长度的, 所获温度值实际为它的平均温度; 预埋PT100 的位置在试件制作过程中人为存在±1mm的偏差。因此实测值会在实际值附近较小的范围内波动, 模拟分析值则为实际值附近范围内的某一值。但从整体结果来看, 有限元分析与试验的结果吻合程度较好。

2.泄漏孔径有限元分析

(1)温度。三种泄漏孔径下有限元分析得到的温度分布如图8 所示。可以看出, 泄漏孔径越大, 相同时间内试件整体所受低温作用区域越大, 且竖向传热快于横向传热, 观察到每个等温面近似于一个椭球面。这与试验结果呈现的规律是一致的。

泄漏孔径试验与有限元结果的数据对比见表5。对于D-50、D-100、D-150 试验, 埋深20mm处TC11 有限元值与试验值的温度差分别为2.7℃、-12.8℃、-7.3℃; 埋深80mm 处TC41有限元值与试验值的温度差分别为- 0.4℃、1.8℃、2.1℃。整体而言, 大部分测点的绝对误差控制在10℃以内、相对误差控制在12%以内,有限元分析结果与试验结果吻合较好。从有限元的分析方法来看, 液氮接触混凝土按照温度恒定的对流边界条件考虑, 可以较好地模拟实际情况, 且误差在允许范围之内。

图8 不同泄漏孔径有限元温度分布剖面(单位:℃)Fig.8 Temperature fields of FE analysis of C-XLKJ(unit:℃)

表5 泄漏孔径试验与有限元温度结果对比(单位:℃)Tab.5 Temperature comparisons between test data and FE results of C-XLKJ (unit:℃)

(2)逆膨胀对变形的影响。当温度在-20℃~-30℃附近时, 冰体基本填满了混凝土中的孔隙, 随着温度的降低, 过冷水不断凝结, 体积逐渐膨胀, 最终使试件的收缩出现减缓甚至发生“逆膨胀”现象[11]。以D-50 试验为例, 通过改变线膨胀系数, 在温度场中考虑混凝土在-30℃~-70℃之间“逆膨胀”的影响, 将结果输出为预定义场, 再在结构场中根据试验情况设定结构荷载和边界条件, 进行求解得到图9 的应变结果。

图9a 与图9b 的应变分布的区别在于, 考虑逆膨胀时冷源边缘外侧会产生一圈受拉区, 而不考虑逆膨胀时则没有。原因在于, 上表面混凝土处于-30℃~-70℃时线膨胀系数会大幅减小,导致处于该温度部分的混凝土收缩小于其他部分混凝土, 在混凝土的变形协调过程中该部分混凝土受拉。由于混凝土受拉对试件结构场分析产生不利, 在下文变形分析中均考虑混凝土逆膨胀的影响。

(3)变形。不同泄漏孔径下混凝土应变分布如图10 所示。由图观察到, 泄漏孔径影响着试件整体受压区分布。而且受压区的峰值压应变也随孔径的增大而增大, 三者的最大压应变依次为580με、734με、780με, 均位于冷源中心。由逆膨胀结果可知, 混凝土的变形协调导致试件部分受拉现象随泄漏孔径增大而更加明显, 靠近冷源的外边缘受拉范围也越大, 最大拉应变依次为123με、147με、220με。由此, 在实际工程中,LNG 泄漏后其液面与罐壁接触位置以上一定距离处的混凝土受拉较大, 值得关注。

图9 考虑逆膨胀影响的有限元应变分布Fig.9 Strain distributions of FE analysis considering the influence of inverse expansion

不同泄漏孔径下混凝土的位移分布如图11所示。三者有限元的位移分布结果均出现向内凹陷、底部轻微膨胀的状态。试件侧面测点有限元位移和分别为0.025mm、0.106mm、0.133mm,与试验值相差4%、24%、17%。随D的增大,位移分布结果中侧边的深蓝区域越向下移, 表明发生收缩与膨胀的拐点位置越深。因此,LNG 泄漏后, 混凝土结构受到的威胁主要为,不均匀的温度场导致混凝土内部发生不同的变形。

图10 不同泄漏孔径有限元应变分布Fig.10 Strain distributions of FE analysis of C-XLKJ

图11 泄漏孔径试验有限元位移分布(单位: m)Fig.11 Displacement distributions of FE analysis of C-XLKJ(unit: m)

4 结论

本文针对冻融循环、有无钢衬、泄漏孔径三种影响因素对混凝土试件(模拟LNG 储罐罐壁)进行模拟泄漏试验, 结合有限元分析, 获得主要结论如下:

1.3 次冻融循环对于混凝土内部温度变化的影响较小; 有无钢衬对混凝土的热传导影响显著, 有钢衬试验传热比无钢衬试验慢; 随泄漏孔径越大, 相同时间内试件温度变化和收缩变形越快, 孔径大小对降温初期影响较大, 一定时间后, 其对降温及收缩速率影响差异减小。

2.有限元分析与模拟实验结果符合度较高,误差在可接受的范围内。泄漏工况的非线性瞬态有限元分析过程中, 低温LNG 与混凝土的接触按照对流边界条件考虑, 钢衬与混凝土之间按照存在接触热阻的热接触条件考虑, 并考虑混凝土的逆膨胀, 可更好地反映实际泄漏过程的真实性。

3.计算结果表明, 在LNG 液面与罐壁接触位置上方一定距离处的混凝土产生较大的拉应变, 不均匀的温度场造成混凝土内部发生不同的变形, 因此在实际工程中值得重点关注。