微量Ag对ZL114A铝合金组织和力学性能的影响

2021-01-19刘闪光罗传彪

吴 桢,陆 政,刘闪光,罗传彪

(1 中国航发北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

ZL114A铝合金是在ZL101A铝合金基础上增加镁元素的含量发展起来的Al-Si-Mg系高强度铸造铝合金,广泛应用于次承力中大型薄壁结构件[1]。我国部分导弹采用ZL114A铝合金作为其弹体的主要材料[2],但由于其无法满足变轨带来的载荷需求,因此提升ZL114A铝合金的综合力学性能,使其具备高的承载能力成为当前的研究重点。

目前,国内ZL114A铝合金的力学性能均低于国外的A357合金[3-4]。两者合金主成分相同,但不同的微合金化工艺及后处理方式的差异,导致国内同类型铸件产品的品质不可控,力学性能低下。国内外对铸造铝合金的研究主要集中在铝合金的熔炼工艺、热处理工艺以及铸造工艺的改进,对铸造铝合金成分、组织与性能之间的相互关系和作用机理也做了大量的研究工作。Tzeng等[5]通过添加Sc元素和Be元素改善A357合金组织,研究表明,添加少量的Be和Sc可以改善针状含Fe相形貌,提高合金的屈服强度;解传浩[3]、Yang[6]、Ragab[7]等团队从不同角度对A357合金热处理工艺进行优化,通过改善含Fe相和共晶Si形貌,提高合金的力学性能;单嘉立等[8]通过固溶和双级时效工艺优化了ZL114A铝合金的力学性能;北京航空材料研究院的科研人员[9-10]也对ZL114A铝合金的熔炼工艺与热处理工艺进行了优化,探究了Te,Sb元素以及热等静压在ZL114A铝合金中的作用。针对ZL114A铝合金的时效强化相的研究,大多数学者通过改变热处理工艺(固溶处理、自然时效和人工时效)或微合金化改善含Fe金属间化合物和共晶Si形貌来优化合金的力学性能,但是通过微合金化改善合金的时效强化相的研究相对较少。通过国内外学者的共同研究可知ZL114A铝合金是典型的可热处理强化合金,其主要时效析出相为β序列的脱溶相,其中β″相是在时效强度达到峰值阶段观测到的主要析出相[11-12]。目前,关于Ag元素的研究更多集中于Al-Mg-Si系[13-14],Al-Cu-Mg系合金[15-16],而对于Si含量偏高的Al-Si-Mg系合金研究相对较少。本工作主要研究了微量Ag对ZL114A铝合金的力学性能与显微组织的影响,分析了力学性能与显微组织之间的关系,为ZL114A铝合金在航空航天工业中的进一步应用提供参考。

1 实验材料与方法

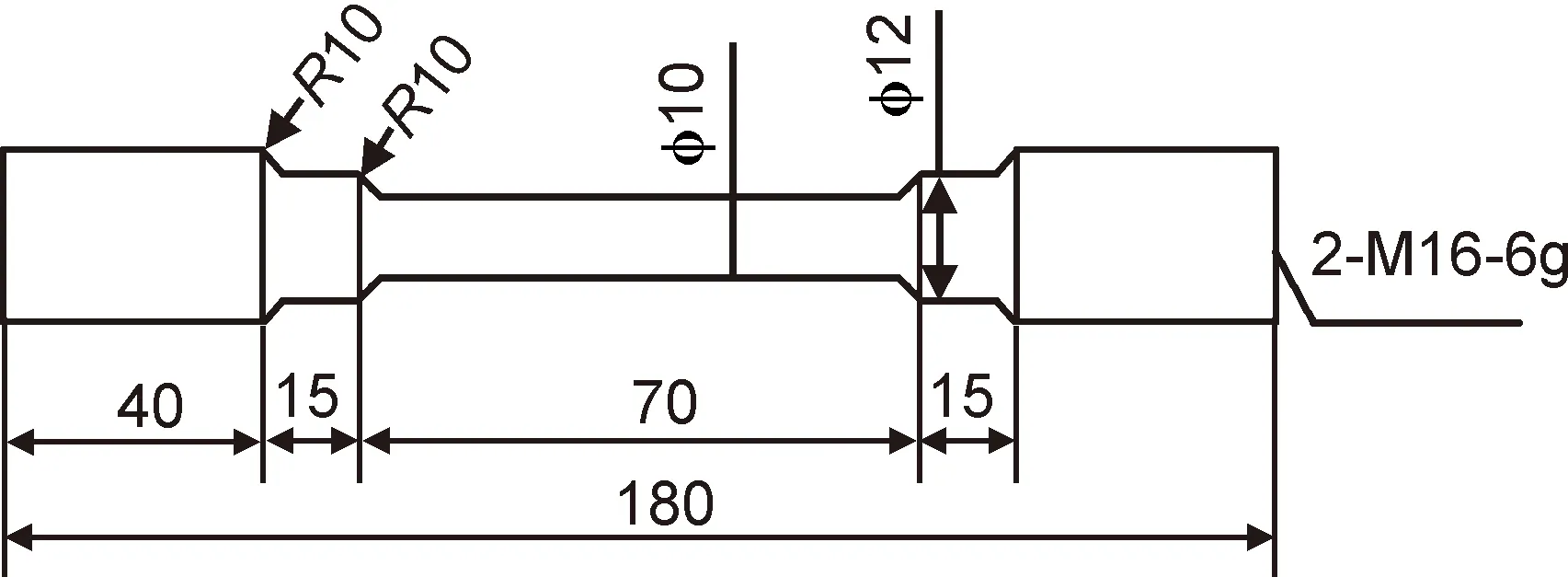

实验合金采用真空保护熔炼设备进行熔炼并在树脂砂型模具中浇铸。冶炼原料为精纯铝锭(99.999%,质量分数,下同)、高纯镁锭(99.99%)、高纯银(99.9%)、Al-12Si中间合金、Al-4Ti-B中间合金、Al-5Ti-B中间合金、Al-3Be中间合金。在合金熔体处理后期,将高纯银加入合金液中,轻轻搅拌后浇铸,避免重金属Ag元素沉淀。本工作配置了4种不同成分的合金,采用直读光谱仪对合金成分进行检测,结果如表1所示。合金在530 ℃/2 h+540 ℃/12 h下固溶,之后对不同Ag含量的合金在175 ℃下进行不同时间保温(1,3,5,9,13,15,40 h)的时效处理。拉伸试棒的尺寸如图1所示。

表1 实验合金成分(质量分数/%)

图1 标准拉伸试棒尺寸

每组合金取3根标准拉伸试棒按照GB/T 228-2002进行室温力学性能测试,测试结果取平均值。在WDW-100KN试验机上完成拉伸实验,夹头的移动速率为2 mm/min;采用Tegrapol-21自动磨抛机制备试样,在25 V恒定电压下对抛光后试样阳极覆膜,制备偏光样品,腐蚀液为氟硼酸溶液(氟硼酸∶纯净水=1∶100)。在光学显微镜、FEI Quanta 200扫描电子显微镜下对样品的断口及显微组织进行观察与分析;利用Tenup 01-5型双喷减薄仪在-25 ℃,15~20 V下电解抛光,制备TEM试样,腐蚀液为30%硝酸和70%甲醇混合溶液。采用Titan G2 60-300物镜球差校正场发射透射电子显微镜观察峰时效下β″相的形貌,并用Nano Measurer粒径分析软件对β″相的尺寸和数量进行统计。

2 实验结果

2.1 力学性能

ZL114A合金时效力学性能曲线如图2所示。可以看出,随着时效时间的延长,合金的抗拉强度σb与屈服强度σp0.2提高,在9 h附近达到峰值,之后抗拉强度和屈服强度下降并趋于稳定,伸长率没有明显变化。随着Ag含量的增加,合金的抗拉强度和屈服强度均得到了提高,伸长率无明显差异。这说明添加Ag可以在伸长率变化不大的情况下提高合金的抗拉强度和屈服强度。在本组实验中,随着Ag含量的增加,合金的抗拉强度和屈服强度提高,伸长率无明显变化。当Ag含量为0.55%,时效温度为175 ℃,时效时间为9 h时,力学性能最佳:抗拉强度从351 MPa提高到369 MPa,提高了5.13%,屈服强度从309 MPa提高到328 MPa,提高了6.15%,伸长率从2.36%提高到2.93%,在误差范围内波动。

图2 ZL114A合金时效力学性能曲线 (a)σb-t;(b)σp0.2-t;(c)δ-t

2.2 断口形貌

图3为合金热处理后的拉伸断口照片,在断口分析中,主要通过韧窝、撕裂棱等断裂特征判断合金断口的断裂类型和断裂方式。由图3可见,断口存在大量条状撕裂棱和解理平台,几乎不存在韧窝,是典型的解理断口。随着Ag含量的增加,合金中撕裂棱的数量、尺寸没有发生明显变化,断裂方式主要为混合断裂。

图3 在175 ℃,9 h时效条件下合金断口的SEM显微组织 (a)未添加Ag;(b)0.34%Ag;(c)0.46%Ag;(d)0.55%Ag

2.3 显微组织

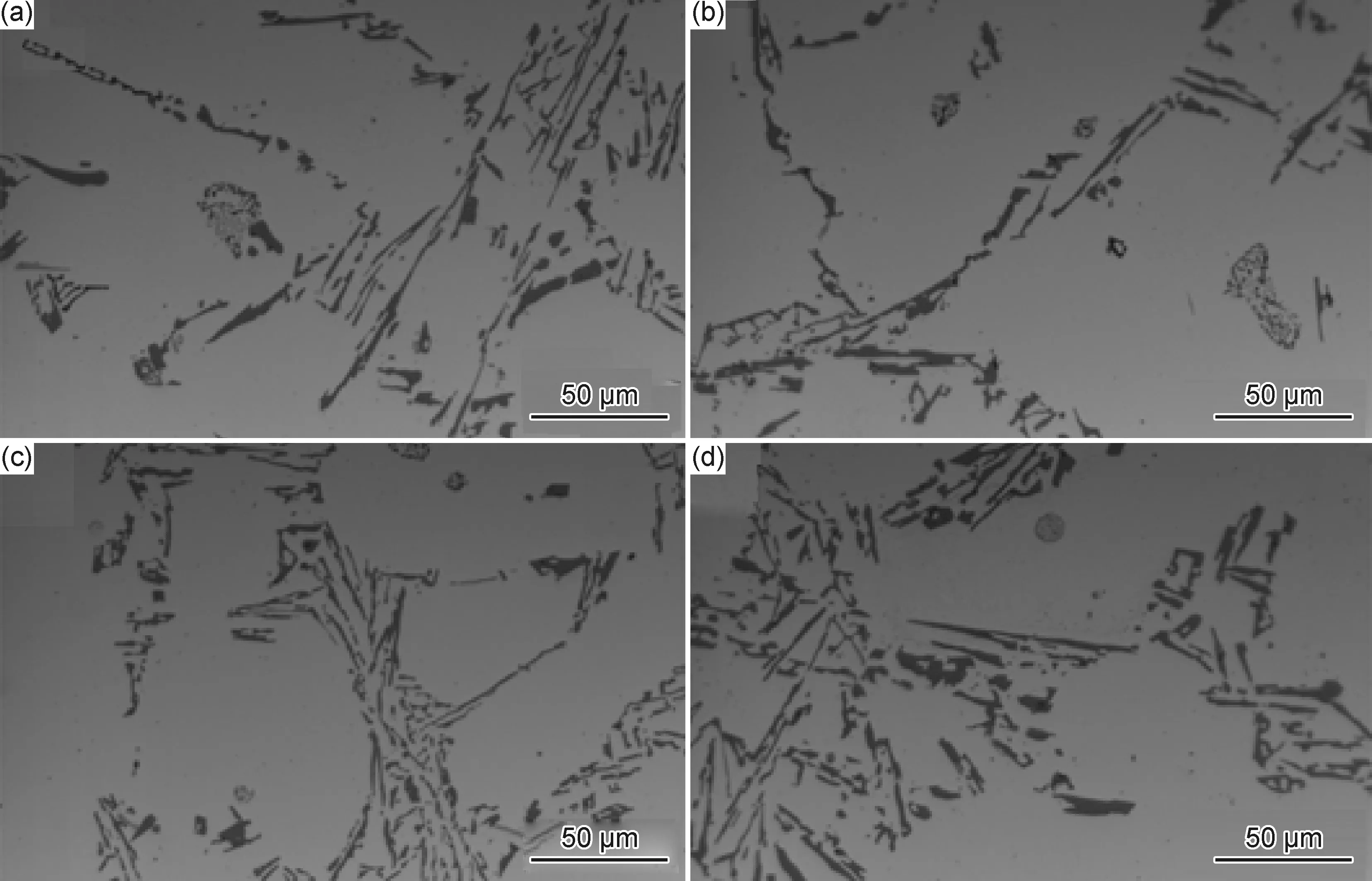

图4为合金铸态偏光金相显微组织照片。当α-Al取向差小于5°时,在偏光显微镜下显示为同一种颜色,颜色越接近代表晶粒间的取向越接近,不同取向的α-Al呈现出不同的颜色,并以此判断晶粒尺寸、形貌是否发生改变。图4中随着Ag含量的增加,初生α-Al的二次枝晶壁间距没有明显变化,尺寸和形貌也没有明显变化,说明Ag元素对初生α-Al没有影响。

图5为合金铸态金相显微组织照片,由于Si在不同取向上生长速率不一致且Al,Si之间界面能较低,由图5可见, ZL114A铝合金中的共晶Si相呈板片状。随着Ag含量的增加,共晶Si相的尺寸、形貌和数量并未发生明显改变,说明Ag元素对共晶Si相没有影响。

图4 合金铸态偏光金相组织 (a)未添加Ag;(b)0.34%Ag;(c)0.46%Ag;(d)0.55%Ag

图5 合金铸态金相显微组织 (a)未添加Ag;(b)0.34%Ag;(c)0.46%Ag;(d)0.55%Ag

图6为1#合金在球差电子显微镜下拍摄的峰时效明场像照片和选区电子衍射图。由图6可以观察到两种形态的析出相:一种是针状析出相,排列在[001]或者[010]方向,另一种是黑色圆圈标记的点状析出相。析出相在选区电子衍射图中衍射斑以芒线(黑色箭头标记)形式出现,可以确定析出相为β″相。

图6 在175 ℃,9 h时效条件下1#合金透射电镜显微组织 (a)明场像;(b)选区电子衍射图

图7 在175 ℃,9 h时效条件下合金透射电镜显微组织 (a)未添加Ag;(b)0.34%Ag;(c)0.46%Ag;(d)0.55%Ag

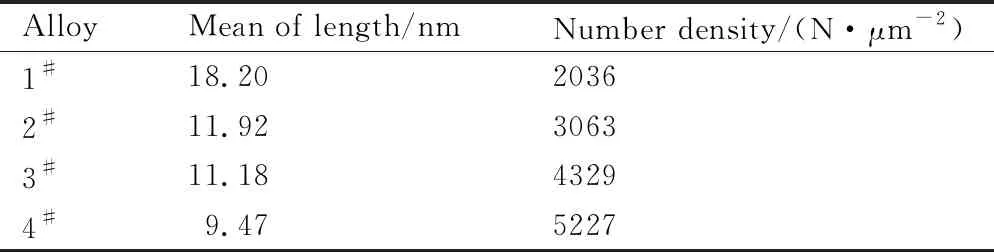

图7为合金在球差电子显微镜下拍摄的明场像照片。可以看出,随着Ag含量的增加,β″相的尺寸减小,数量增多。通过Nano Measurer粒径统计软件统计了1#~4#合金中相同面积内的析出相数量和针状相的长度,获得单位面积内析出相的数量和针状析出相的平均尺寸,统计结果如表2所示。随着Ag含量的增加,针状相平均长度从18.20 nm减小到9.47 nm,单位面积析出相数量由2036 N/μm2增加至5227 N/μm2(N为有效析出相个数)。

表2 在175 ℃,9 h时效条件下合金的析出相平均长度和数量密度

图8为4#合金的高角度环形暗场扫描透射(high-angle annular dark-field scanning transmission electron microscope,HAADF-STEM)照片。圆圈标记的是β″相的横截面。在高角度环形暗场像中原子序数越大,原子亮度越高。根据Ag原子、Mg原子以及Si原子的原子序数可知,图8中黑色圆圈标记的亮白色原子为Ag原子,白色圆圈标记的黑色原子为Mg原子或Si原子。由图8可以看到Ag原子富集在β″相表面。

图8 在175 ℃,9 h时效条件下4#合金的高角度环形暗场扫描透射照片

3 分析与讨论

在断口分析中通常通过韧窝数量和断裂方式研究合金的塑性。韧窝越多代表合金的塑性越好,反之塑性越差。图3中几乎没有韧窝,断口相对平整,大量块状的共晶Si断裂形成解理平台,有较强的脆性断裂倾向,是典型的脆性断口,塑性较差。当Ag含量增加到0.55%时,断口形貌没有产生明显变化,这说明添加Ag不会改变ZL114A铝合金的塑性。从图4的偏光显微镜拍摄的显微组织照片中,通过颜色变化可以观察到初生的α-Al枝晶尺寸和形貌并没有随着Ag含量的增加发生改变,这说明添加Ag元素对α-Al相的尺寸和形貌没有影响;由于Si是一种生长各向异性的晶体,在〈211〉方向上生长速率较高,在〈111〉方向上生长速率较低,Al,Si之间的界面能也较低,所以图5中的共晶Si相在自然生长条件下呈板片状。这种形状的共晶Si相严重割裂了Al基体,降低了合金的强度和塑性。随着Ag含量的增加,共晶Si相的形貌和尺寸没有明显变化,这说明添加Ag元素对共晶Si相的形貌和尺寸没有影响。

通过观察图6中[001]方向电子衍射斑和析出相形貌可知针状析出相为β″相,点状析出相为针状析出相的横截面,这与Nakamura等[17]的研究结果一致。ZL114A铝合金的时效析出序列为:α-sss(过饱和固溶体)→Mg,Si原子团簇→GP区→β″相→β′相→β相。大量空位的存在和相对较高的原子空位结合能(Mg:17.34 kJ/mol,Si:26.98 kJ/mol,Ag:22.16 kJ/mol)导致Mg-空位、Si-空位、Ag-空位团簇的形成[18]。由于Ag原子的空位结合能比Mg原子要高,所以Ag原子比Mg原子优先与空位结合,Mg原子再与空位结合。图8中β″相的横截面内部有Ag原子分布,说明Ag原子取代部分Mg原子形成Si-Mg-Ag-空位团簇,成为GP区的形核质点,这已经在Matsuda等[19]的研究中得到了证明。ZL114A铝合金为Si过剩型Al-Si-Mg系合金,过饱和固溶体中Mg原子总量不变,Ag原子取代部分Mg原子作为强化相的形核点形成Si-Mg-Ag-空位团簇,导致合金中形核质点的数量增多,最终促进β″相的析出。

在时效进程中,溶质元素会通过β″相与Al基体的界面向β″相内部扩散,从而使得β″相不断长大。在β′相的研究中,Ag原子主要富集在β′相表面形成Ag原子壳,包裹住β′相。当时效过程同时满足热力学和动力学条件时,β″相不断长大成为β′相,晶格畸变程度增强,析出相与Al基体的界面能增大。较高的界面能为Ag原子的富集提供了驱动力,所以Ag原子在β′相与Al基体界面处形成Ag原子壳。由于β″相与Al基体的界面能较低,所以在图8中只能观察到Ag原子分布在β″相上,尚未形成壳体包裹住β″相。随着时效时间的延长,β″相不断粗化导致晶格畸变程度增强,促使Ag原子在β″相/α-Al的界面处富集,这阻碍了Mg原子和Si原子向析出相内部扩散,从而抑制了析出相的长大。这说明在Al-Si-Mg合金中添加Ag元素会富集在析出相表面,抑制析出相长大,所以合金在强度提高的同时,伸长率没有明显变化。

从图8中还可以观察到β″相与Al基体呈共格关系,这与Ikeno等[20]的研究结果一致。β″相与Al基体共格导致β″相周围产生晶格畸变,所以β″相与Al基体的界面能增高,微观应力增大,阻碍位错滑移的能力增强,因此使材料得到强化。β″相作为ZL114A铝合金的强化相,数量越多,合金的强度越高。随着时效时间的延长,β″相的析出数量增多导致晶格畸变,形成强内应力场,使合金的强度提高;由于β″相在125~200 ℃温度范围内析出[21],在175 ℃下延长时效时间只能使β″相不断粗化,不能满足析出β′相的热力学条件,所以时效后期β″相变粗,数量密度下降,合金的强度降低并趋于稳定。

4 结论

(1)添加微量Ag元素可以提高ZL114A铝合金的抗拉强度、屈服强度,对伸长率没有影响。随着Ag含量的增加,合金强度提高。当Ag含量为0.55%时, ZL114A铝合金的峰时效抗拉强度从351 MPa提高到369 MPa,提高了5.13%,屈服强度从309 MPa提高到328 MPa,提高了6.15%,伸长率从2.36%提高到2.93%,在误差范围内波动。

(2)微量Ag元素对ZL114A铝合金显微组织中的α-Al和共晶Si没有作用。

(3)Ag原子可以取代部分Mg原子形成Si-Mg-Ag-空位团簇作为GP区的形核质点,使β″相析出数量增多。当Ag含量增加到0.55%时,单位面积β″相的数量由2036 N/μm2增加至5227 N/μm2。

(4)Ag原子通过富集在β″相表面,阻碍Mg原子和Si原子向β″相内部扩散,抑制β″相长大。当Ag含量增加到0.55%时,针状相平均长度从18.20 nm减小到9.47 nm。