SLM 成型18Ni300 高温力学性能研究

2021-01-19

(共享智能铸造产业创新中心有限公司,宁夏 银川 750021)

选区激光熔融技术是利用高能量激光束作用在预备好的金属粉末上,按照切片文件预规划路径在极短时间内快速熔化金属粉末,又未经散热快速冷却,激光扫描完成后,供粉缸下降一定高度,工作缸上升相应高度,激光束开始下一层的扫描打印,如此层层叠加,打印成型三维实体,可获得高致密的冶金组织。

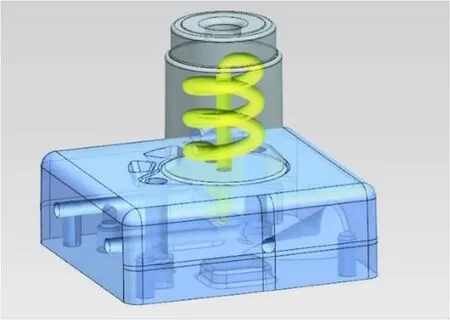

传统模具的流道加工是通过采用钻孔、堵孔的常规加工方法,冷却系统主要为“直上直下”型,模具冷却能力受限,SLM 制备随形冷却模具通过设计贴合零件形状的随形流道,可大幅度提升冷却效果和产品质量,进一步降低产品的制造成本。目前国内SLM 制造随形流道主要应用于注塑模具,压铸模具的应用案例尚未涉足,但是冷却能力的提升对压铸模具产品的改善效果更为明显,压铸模具的服役条件更为恶劣,传统的铸铝模具温度范围在450 ℃~650 ℃,对材料的高温力学性能要求较高,但目前SLM 可成型材料受限,现有的可成熟打印工作钢材料仅有18Ni300、17-4PH、316L 等材料。H13 工具钢是一种已经成熟应用的热作模具钢,具有优异的热强度和热硬度、高耐磨性及韧性,在铝镁合金传统压铸模具材料上大量应用,利用SLM 技术制造H13 材料可有效结合传统技术与SLM 技术的优势。但在国内外目前的文献研究中,经SLM 成型的H13模具钢由于快速扫描带来较大的热应力及组织脆性,SLM 成型H13 工具钢过程中很容易出现裂纹而导致加工失败[1],因此只能通过优化现有可打印材料的热处理工艺以提升其力学性能。在实际工业应用中,为了降低SLM 成型随形冷却模具的成本,结合传统CNC 和SLM 成型技术做嫁接打印,嫁接打印如图1 所示,即模具底座水路直线分布,通过CNC 成形可发挥传统加工高效率、低成本的优势,模具型腔部位采用SLM 成型随形流道,确保产品冷却均匀。但是对于嫁接打印的模具来说,底座使用材料一般为H13、8407、P20 等传统模具钢材料,多为中碳或高碳钢,而嫁接打印材料主要为18Ni300、17-4PH 材料,为超低碳或无碳钢,这就导致两种材料经热处理后力学性能差异,通常会存在硬度梯度问题,而压铸模具在高温恶劣环境下服役,存在硬度梯度会导致模具寿命缩短,影响模具使用效益。因此,需针对常用嫁接模具材料进行热处理工艺的优化,以减小硬度梯度,确保模具正常使用寿命[2,3]。

图1 嫁接打印模具示意图

本文针对现有SLM 打印18Ni300 材料,对其热处理工艺进行优化后测试其高温力学性能,与传统H13 模具钢高温力学性能进行对比,以验证其高温下力学性能是否满足压铸模具使用要求,可以为SLM 打印材料的高温力学性能验证提供参考,为SLM 打印模具钢材料在压铸模具的应用推广提供技术数据。

1 试样制备与试验方法

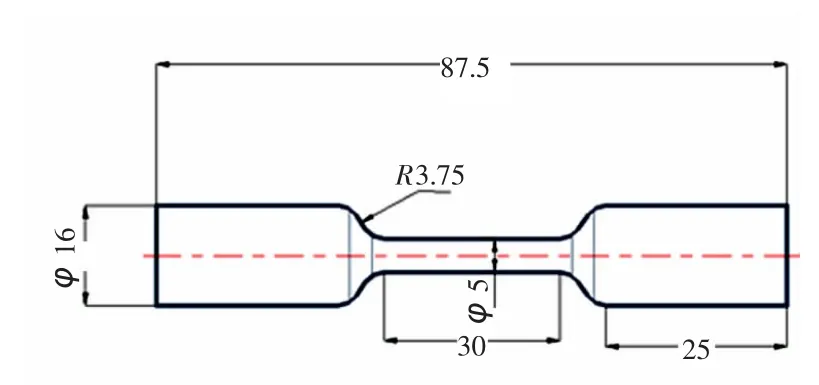

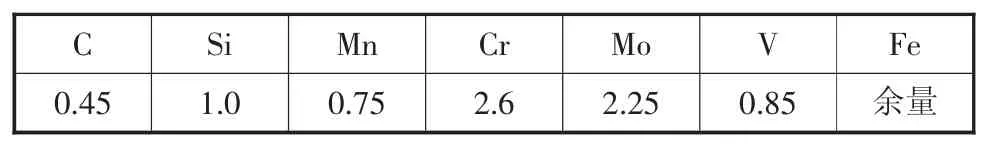

本次试验选取材料为18Ni300(马氏体时效钢MSI)金属粉末,专用于SLM 技术成型,其化学成分如表1 所示,粉末粒径为15 μm~30 μm.打印设备选用3D Stystems 生产的DMP 300 型金属打印机,其配备400 W 光纤激光器,最大成形尺寸为250 mm×250 mm×300 mm,打印成型时层厚为30 μm,激光功率为170 W,扫描速度1.1 m/s,经验证该参数可获得高致密度的良好冶金组织。本次底座使用材料为经电渣重熔的H13 材料,其材料成分如表2 所示。高温拉伸试样尺寸如图2 所示。

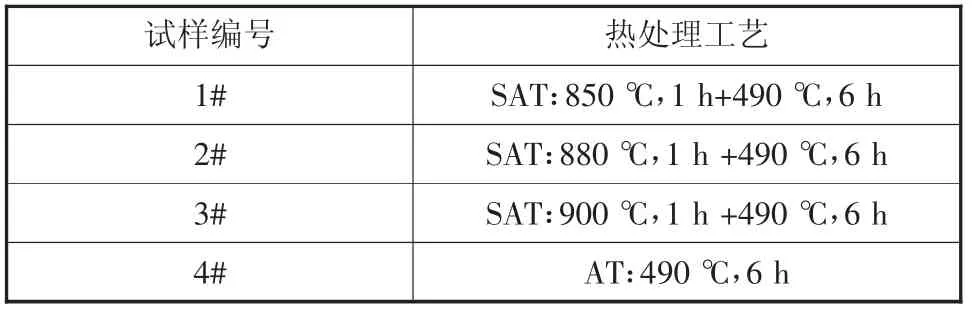

本次试验主要针对经不同热处理后18Ni300的高温力学性能测试,分为单一成型的18Ni300 和嫁接打印的H13-18Ni300 复合打印两种应用场景,其中,单一成型的18Ni300 主要考虑材料应具有足够的强韧性,对其进行固溶时效处理(solution-age treatment,SAT),通过采取不同的固溶温度下性能对比以及不同的时效温度进行性能对比。由之前的试验数据可知,18Ni300 在试验温度820 ℃固溶处理时,原先清晰的激光扫描轨迹已变得模糊,晶界重新显现,但在晶界处存在未完全溶解的碳化物,分析应为820 ℃固溶温度较低,不足以使得所有化合物溶解,影响时效后材料的强韧性,因此本次试验设计在之前基础上提高固溶温度,但随着固溶温度的提升,马氏体板条的粗化不可避免,因此本次试验设计固溶温度为820 ℃~900 ℃,在此区间寻找最为合适的固溶温度,时效温度则选择490 ℃,保温6 h,经验证可得到较优的组织性能,所以单一成型18Ni300 试样具体的热处理工艺制度如表3 所示[4]。

表1 模具钢打印材料18Ni30 化学成分(质量分数,%)

图2 拉伸试样尺寸示意图

表2 模具钢H13 化学成分(质量分数,%)

表3 单一成型18Ni300 热处理工艺

而对于18Ni300 和H13 嫁接打印试样来说,因18Ni300 属于超低碳钢,H13 属于高碳钢,若选用表3 的热处理工艺则会导致18Ni300 材料具有足够的强韧性,而H13 底座得不到理想的组织性能,组织相对较软,从而导致嫁接打印模具存在较大的硬度梯度,影响模具使用寿命。再者传统的H13 材料经电渣重熔之后,内部由于凝固等因素多少会存在一定的成分不均匀,一般通过高温均质化手段清除偏析,即在一定高温条件下保温,可以使得原始组织中的合金元素发生转移,弥散分布从而消除成分偏析。参考相关文献资料,得知H13 模具钢传统热处理工艺为(1 050±50)℃保温快速淬火得到马氏体组织后回火硬化[5],但在该温度下18Ni300 则会发生马氏体的粗大化,降低材料的韧性,因此在该工艺基础上降低了固溶温度,缩短保温时间,以使得H13 和18Ni300 组织全部溶解又不至于形成严重的粗化。H13 回火温度一般为550 ℃~650 ℃,而18Ni300 时效温度一般为490 ℃~520 ℃,理论上当温度超过520 ℃时会发生奥氏体逆转,奥氏体逆转一定程度上降低了材料的抗拉强度但提高了相应韧性,因此本次实验中选择在520 ℃~650 ℃中间设计实验寻找合适的热处理工艺使得H13 模具底座与18Ni300 模具钢具有相近的洛氏硬度,以减小硬度梯度,其具体的热处理工艺如表4 所示。

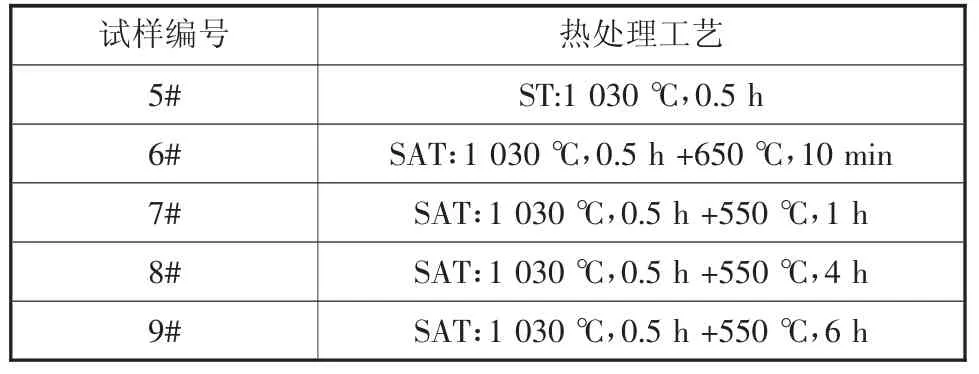

表4 H13-18Ni300 嫁接打印热处理工艺

2 试样检测

2.1 硬度检测

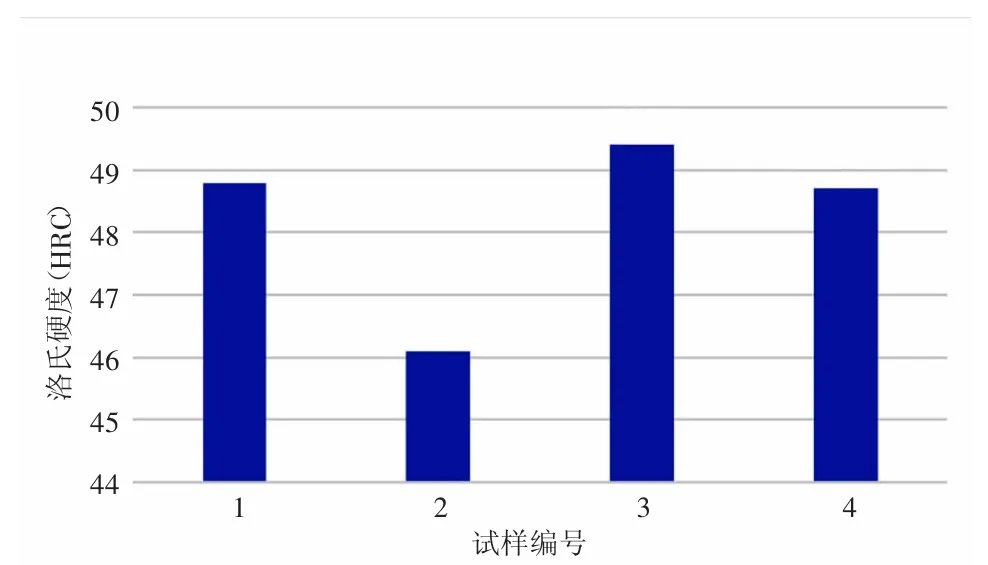

对单一成型18Ni300 试样经不同热处理后试样进行洛氏硬度检测,具体硬度检测结果如图3 所示。由图3 可知,随着固溶温度的上升,对应试样洛氏硬度不断升高,第3 组热处理工艺对应试样具有最高的洛氏硬度,说明在该热处理工艺下试样内部具备足够的马氏体组织,后续挑选第3 组热处理对应试样进行高温拉伸性能测试。

图3 单一成型18Ni300 洛氏硬度检测结果

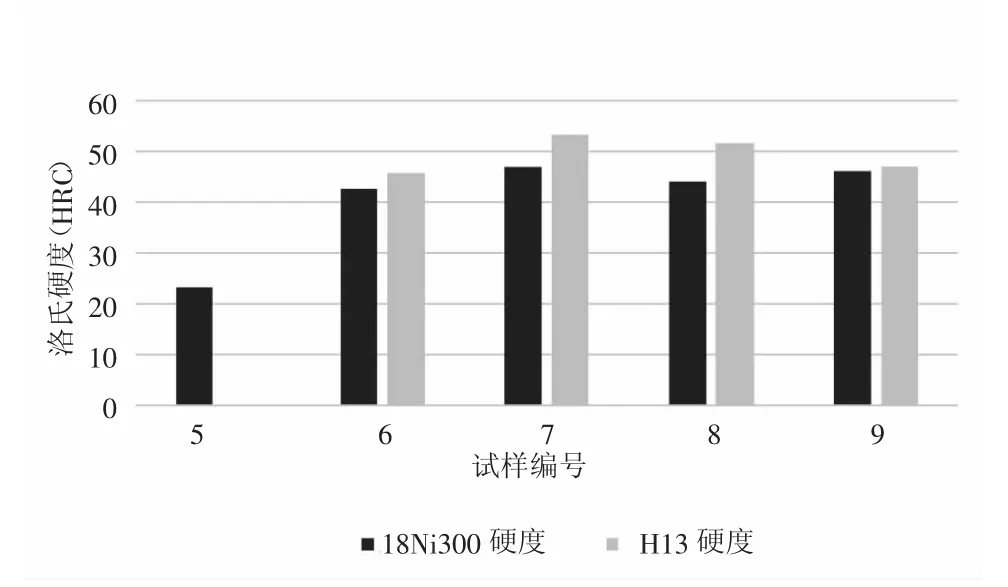

对复合打印H13-18Ni300 试样经不同热处理后试样进行洛氏硬度检测,具体硬度检测结果如图4 所示。由图4 可知,随着回火温度的降低,H13 与18Ni300 洛氏硬度值均有所提高,随着回火时间的增加,试样洛氏硬度反而降低,直至550 ℃保温6 h时,H13 与18Ni300 具有相近的洛氏硬度,选用该组热处理工艺试样可获得较小的硬度梯度,后续选取第9 组热处理工艺对应试样进行高温拉伸性能检测。

图4 复合打印H13-18Ni300 洛氏硬度检测结果

2.2 高温拉伸性能检测

对单一成型18Ni300 试样选用第3 组热处理工艺热处理后进行高温拉伸性能检测,对嫁接打印成型的H13-18Ni300 试样选用第9 组热处理工艺热处理后进行高温拉伸性能检测,对热处理后试样进行高温拉伸性能检测,将试样放置在箱式加热炉加热到预定温度(450 ℃、600 ℃)后,保温20 min,试验温度依次为450 ℃和600 ℃,试件在高温下产生的应变由传感器直接反馈到控制设备,再通过控制元件传递到试件表面形成闭环,从而测得试样的高温拉伸曲线,获得试样的高温拉伸强度及韧性等力学性能[2,9]。在模具实际使用中,为了提高模具的使用寿命,大多会采用模具表面涂覆涂层的方式来提升性能,因此本次试验也增加了表面涂层试样以对比其在高温下的性能提升效果。本次高温拉伸强度最终检测结果如图5 所示。

图5 不同试样高温抗拉强度检测结果

3 结果分析

3.1 洛氏硬度结果分析

图3 表明,对于单一打印的18Ni300 试样(即1#~4#)来说,随着固溶温度的升高试样硬度呈现先下降后上升的态势,这一方面是由于随着固溶温度的升高,试样内部的残余应力开始消除,试样组织中的化合物不断溶解,从而导致由残余应力和组织变化引起的硬度提升开始下降消失,而另一方面由于固溶细晶强化作用的提升,导致了试样的硬度略微下降。当温度继续提升时,硬度略微提高,说明随着温度的升高固溶强化作用开始占据主导地位,但与直接时效4#试样区别不大,说明固溶处理对试样的硬度影响力较小。

时效处理是马氏体时效钢获得高强度和高硬度的热处理方式,其目的是为了使得固溶在马氏体基体内部的合金元素弥散析出,达到增强基体的目的。由于SLM 成型过程中熔池经历了快速熔化、快速冷却过程,成型试样基体组织即为马氏体组织,因此不进行固溶处理而直接时效也可以得到强化效果。相关文献[10]认为,18Ni300 热处理工艺主要分为两种,固溶时效或者直接时效处理,固溶温度最高达到1 020 ℃,最低840 ℃,时效温度范围一般为490 ℃~520 ℃.一般认为固溶温度超过900 ℃时发生马氏体的粗大化,时效温度超过520 ℃时出现逆转变奥氏体,导致强硬度下降,但韧性可随之提升。

图4 表明,对于复合打印的H13-18Ni300 试样(即5#~9#)来说,经过1 030 ℃固溶后,18Ni300 材料硬度值较低,说明此时18Ni300 已经软化且具有延展性,处于完全溶解状态,需要时效处理进行足够的硬化。随着时效回火温度的降低,H13和18Ni300 的洛氏硬度均有所提升,分析应为在650 ℃下两者均发生了残余奥氏体的逆转,使得硬度有所降低,而温度在550 ℃下时逆转奥氏体减少导致硬度回升。随着回火时间的延长,H13 与18Ni300 硬度不同程度的有所下降,但在保温6 h时两者硬度几乎相等,因此选择第9 组热处理工艺以减小底座和嫁接部位的硬度梯度,并选择改组方案进行下一步的拉伸试验

3.2 高温抗拉强度结果分析

由文献[4]可知,18Ni300 室温下抗拉强度可达到1 800 MPa,屈服强度1 600 MPa,随着环境温度的升高,强度随之降低。据相关文献[5]H13 钢在600 ℃下服役,有较高的强韧性和抗热疲劳性能,但在600 ℃以上情况下服役时,其热强性急剧下降,因此本实验选取高温拉伸温度为450 ℃和600 ℃.

图5 表明,对于单一成型的18Ni300 试样采用3#热处理工艺后,在450 ℃下仍然具有1 264 MPa的抗拉强度,600℃下具有772.21MPa 的抗拉强度,且经过涂层处理后在600℃仍起到一定的强化效果。对于嫁接打印成型的18Ni300-H13 模具钢试样采用9#热处理工艺后,在450℃下具有1217.74MPa 的抗拉强度,在600 ℃下具有766.64 MPa 的抗拉强度,对应涂层具有792.99 MPa 的抗拉强度,说明对于嫁接打印模具经过该热处理方案优化后,在减小硬度梯度的同时仍然具有足够的强硬度。而据相关文献对应的H13钢在600 ℃时抗拉强度接近600 MPa,450 ℃时抗拉强度接近700 MPa[5],由此说明经过3#、9#热处理后的18Ni300 高温拉伸性能与传统模具钢H13 性能相近,能够保证在长期高温环境下服役时仍具有优异的强度。

4 结论

1)单一成型的18Ni300 材料经900 ℃固溶保温1 h 后,490 ℃时效处理保温6 h 可具有较高的洛氏硬度49.4HRC,在450 ℃时抗拉强度1 264 MPa,超过H13 同温度抗拉强度;600 ℃时抗拉强度722 MPa,接近H13 同温度抗拉强度。足以说明单一成型的18Ni300 材料可以通过热处理工艺优化使其高温性能优于H13 模具钢。

2)嫁接打印成型的18Ni300 材料经1 050 ℃保温0.5 h 后,550 ℃时效处理保温6 h 可具有较小的硬度梯度,洛氏硬度47HRC,450 ℃时抗拉强度1 217 MPa,超过H13 同温度抗拉强度;600 ℃时抗拉强度766 MPa,接近H13 同温度抗拉强度。足以说明嫁接打印成型的18Ni300 材料可以通过热处理工艺优化使其高温性能优于H13 模具钢。

3)对于添加表面涂层试样,经3# 热处理方案优化后其抗拉强度为805.56 MPa,9#热处理方案优化后其抗拉强度为792.99 MPa,均高于未添加涂层试样,说明在600 ℃下该高温涂层仍然具有一定的性能强化效果。