合成铸铁生产闸阀铸件工艺浅谈

2021-01-19

(山西好利阀机械制造有限公司研发中心,山西 侯马 043000)

阀门行业是通用机械的重要分支,其产品作为流体控制的关键设备广泛用于石油、化工、冶金、电力、城建、环保、水利等行业,对铸件强度、致密度要求较高。

目前,我国的阀门企业数量居全世界第一,各种大小阀门企业约2 300 余家,其中年产值超过500 万元的有1 000 余家。

随着生产厂家快速增加,社会需求量提高,市场竞争日趋加剧,企业要生存和发展,提高阀门铸件质量,降低铸件成本势在必然。为此,公司借鉴国内外合成铸铁先进经验,结合本地区废钢产能大、用量小、价格低的优势,积极开发合成铸铁生产工艺,提高企业效益,更好地服务社会。

1 合成铸铁简述

合成铸铁,就是用感应电炉熔化,炉料使用50%以上的废钢,其余为回炉料和铁屑,经增碳、合金化处理得到的优质铁液。

合成铸铁具有以下特点:

1)炉料使用大量废钢,不用生铁,降低了产品成本;

2)采用合成铸铁工艺,用废钢代替生铁,可以大幅度降低铁水中磷的含量,提高铁水纯净度,减少磷共晶产生,降低铸件渗漏缺陷;

3)长期批量生产,可以杜绝生铁遗传性缺陷,提高铸件致密度,减少阀门渗漏缺陷;

4)合成铸铁石墨细小、分布均匀、断面敏感性小、珠光体含量高、强度高;

5)合成铸铁硬度高、均匀性好、机械加工性能优异。

合成铸铁建议应用条件:1)适合生产HT200 以上牌号的铸件;2)废钢和生铁吨差价在300 元以上。

2 合成铸铁生产灰铁闸阀铸件工艺控制要点

2.1 炉料的配比

炉料配比(质量分数):80%废钢,20%或10%回炉料,10%铁屑,增碳剂适量,硫铁适量。

2.2 原辅材料的选择

生产合成铸铁的核心材料是废钢、增碳剂,具体要求如下:

1)废钢:应无油少锈、成分明确的碳素钢或低合金钢;钢屑必须进行机械打包压块处理;

2)增碳剂:增碳剂市场千差万别,品种繁多,优劣难以分辩,依据经验高端灰铸铁件宜选择中温石墨化增碳剂。主要指标是:ω(C)≥98.5%,ω(S)≤0.5%,ω(N)<0.1%,石墨化温度1 800 ℃~2 000 ℃;石墨化时间45 h 左右。

2.3 熔炼操作控制

2.3.1 炉料加料顺序

炉料加料顺序为:小块废钢—增碳剂—废钢—增碳剂—废钢—增碳剂—废钢—铁屑—回炉料—合金。

2.3.2 成分调整

成分调整步骤为:

1)熔炼至1 420 ℃~1 450 ℃时取样进行成分快速分析;

2)成分合格,直接扒渣,然后升温至出炉温度;

3)碳量不足时,先将炉内1/4 的铁液倒入铁水包,再补充增碳剂,然后将倒出的铁液倒回炉子,保温增碳,取样化验合格后升温至出炉温度;

4)若碳量偏高,则加废钢降碳,升温至出炉温度。

2.4 增碳工艺

用大批量废钢生产铸铁件需要加入大量的增碳剂,因此增碳工艺和如何提高增碳剂的吸收率是合成铸铁工艺的核心。

增碳剂的吸收率是保证铁液含碳量的至关因素。影响碳的吸收率的因素很多,主要有铁液中C、Si、Mn、O 的浓度,铁液温度,增碳剂的种类、加入节点、粒度以及加入方法,炉料加入顺序等。铁液中的C 浓度高,增碳速度降低;Si 含量增加,碳的吸收率降低;Mn 含量增加,促进碳的吸收;O 含量增加,促进铁液中的碳熔炼损耗。

有资料介绍:C 质量分数每增加0.1%,碳吸收率降低1%~2%;Si 质量分数增加0.1%,则碳吸收率降低3%~4%;而Mn 增加0.1%,则碳吸收率增加2%~3%,由此增碳工艺控制要点如下:

1)在金属炉料熔化后期,先加锰铁再加硅铁;

2)锈蚀严重的废钢会使铁液含氧量增加,将加大碳的损耗,生产中应予杜绝。

3)增碳剂粒度过小比表面积增大,吸收率提高,但同时氧化加重,反而降低碳的吸收率;粒度过大,增碳剂的比表面积降低,同样也降低了吸收率。依据经验,粒度选择如表1 所示。

表1 电炉容量与增碳剂粒度选择表

4)铁水温度升高时,碳在铁液中的熔解和扩散速度加快,同时,碳的氧化也加剧。因此,增碳剂加入时的铁液温度不超1 380 ℃为宜。

5)在熔化过程中不要挑渣,以免把未熔的增碳剂挑出浪费增碳剂,直至增碳剂熔化吸收完毕,方可挑渣。

3 化学成分及力学性能结果

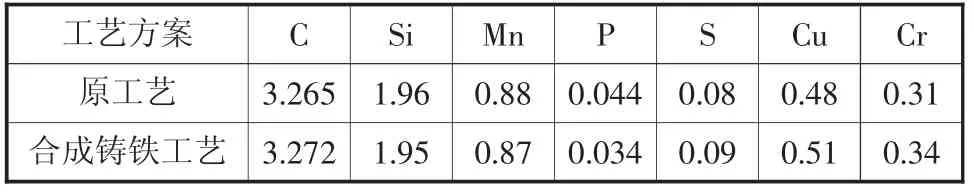

合成铸铁工艺(废钢+回炉料+中温石墨化增碳剂+合金)和原工艺(废钢+生铁+回炉料+合金)按相同的化学成分进行对比试验,所得铁液化学成分如表2 所示。

对两种工艺的力学性能分别做实验,具体数据如表3 所示。

表2 化学成分(质量分数,%)

表3 力学性能

表2、表3 表明,合成工艺相对原工艺,硬度平均增加9 个点、均匀性提高50%;抗拉强度增加8 MPa~11 MPa.

金相分析表明,原工艺石墨形态:A(85%)+B(15%),合成工艺A(100%),A 形石墨提高15%,且石墨相对原工艺变得短粗。

4 合成铸铁工艺的企业经济效益

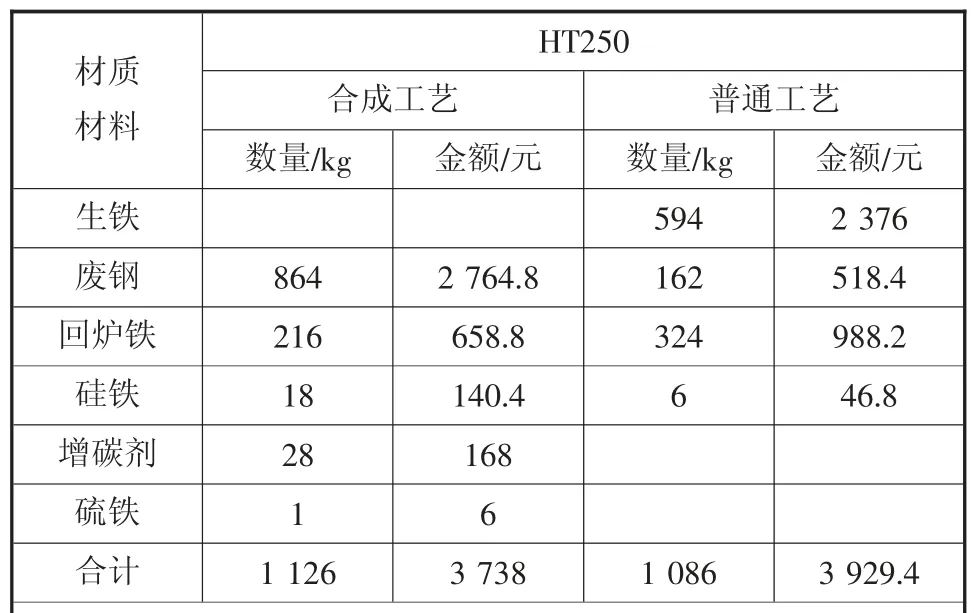

公司年产硬密封闸阀(HT250)铸铁件10 000 t,对采用合成铸铁生产工艺生产硬密封闸阀进行了成本分析。

4.1 铁液成本分析

合成铸铁工艺配料(质量分数):废钢(80%)+回炉料(20%)+中温石墨化增碳剂(2.8%)+75 硅铁(1.8%).

原工艺配料(质量分数):废钢(15%)+回炉料(30%)+生铁(55%)+75 硅铁(0.6%).

按当初价格计算,吨铁水成本分析如表4.

表4 工艺成本分析表

4.2 企业效益

从表4 可以看出吨铁水节约费用:3 929.4-3 738=191.4 元。

年节约费用:公司年产10 000 t 阀门铸件,总共节约:10 000×191.4=191.4(万元),也就是年产万吨合成铸铁件,可为企业节约191.4 万元。可见企业经济效益显著。

采取合成铸铁生产灰铸铁阀门工艺用废钢全部或部分替代生铁,变废为宝符合国家产业政策,适合本地经济结构,技术具有一定的先进性,一旦投入生产,将会给企业和社会带来较大的经济效益和社会效益。

5 结论

1)采取合成铸铁生产灰铸铁阀门,可提高灰铸件的硬度及硬度均匀性,优化了铸件机械加工性能;

2)在阀门铸件的生产过程中,采用废钢+中温石墨化增碳剂,即合成铸铁方案,消除了生铁粗大石墨杜绝了的遗传影响,提高了铸件致密度,大幅度降低了阀门铸件的渗漏缺陷;

3)同样成分提高了铸件的抗拉强度,从而减少铸件壁厚0.5 mm,迈出铸件轻量化第一步;

4)合成铸铁工艺大幅度的利用废钢替代生铁,具有可观的企业效益和一定的社会效益。