盖包球化处理方法及措施

2021-01-19

(山西东鑫衡隆机械制造股份有限公司,山西侯马 043000)

在球墨铸铁生产过程中,最重要的工艺环节是球化处理。常用球化处理的方法有:压力加镁法、冲入法、转包法、包芯喂丝法、盖包法、型内法等。在我国铸造企业使用较多的是冲入球化法,这种方法产生大量的烟雾和镁光严重污染环境,球化元素大量烧减增加了制造成本,并且电炉倾倒铁液时,由于落点的变化亦使球化质量不稳定,难以满足高质量球铁生产要求,我司根据生产实际选用盖包球化。

1 盖包球化的特点

盖包球化处理具有许多优点:

1)盖包球化后镁光和烟尘大大减少,减少了污染,节约了污染治理费用;

2)盖包球化由于隔绝了空气与铁液的接触,大大减少了Mg 的氧化,使镁的利用率从30%~40%左右提高到了50%~60%,球化剂的加入质量分数减少了0.2%~0.3%;

3)盖包球化可以消除敞口冲入法球化时出现的热对流、热辐射对周围散热造成的热损失,球化处理可以使铁液的温度少降低10 ℃~20 ℃,如果浇注温度不变,出炉温度可以降低10 ℃~20 ℃,降低了能源消耗。

4)盖包球化隔绝了铁液与空气的直接接触,使氧化熔渣形成量减少,减少了铸件夹渣缺陷,成品率提高。

2 包盖设计要注意的事项

首先要设计适宜的包盖上的流孔的大小,保证铁水的球化反应过程持续、平稳。若孔过大,反应激烈,失去盖包球化的意义;若孔过小,铁水不能及时流入,造成导流盆溢满,铁水的流出。第二必须保证包盖下部与铁水包的上部结合紧密,若缝隙过大,就会造成烟尘大,消耗热量大,消减了包盖的实际作用。

3 主要的技术参数

1)球化包的高径比1.4:1,球化剂坑堤坝高120mm,合金坑的容积为0.01 m3~0.012 m3;

2)包盖深度270 mm,容积为0.038 m3;

3)盖包球化时,包内球化反应的蒸气压一般为0.6 MPa~0.8 MPa,我司根据实际经验选择包盖自重150 kg,通过实验验证,完全满足要求;

4)包盖流孔的设计要合理。在设计包盖时,包盖的流孔尺寸必须要保证在整个球化反应过程中被铁液所覆盖。孔径过大,反应未完毕流孔已敞露,镁蒸汽逃逸会影响镁的吸收率;孔径过小,冲包时间过长会增大铁液的降温,延长操作时间,也不利于球化。

孔径大小应使包盖内铁液在球化反应完毕时流尽为佳,设计公式如式(1)所示[2]:

式中:W—处理铁液的重量,kg;t—铁液经过小孔的时间,s;h—包盖内铁液静压,cm.

根据我司实际,处理液重850 kg~900 kg,球化反应时间为40 s~50 s,铁水的高度为10 cm~15 cm,依据计算公式得知流孔的直径为5 cm~6 cm,因为铁水内静压是一个变量,结合生产经验,确定流孔的直径为6 cm~8 cm.

4 包盖类型的选择及包盖结构图说明

4.1 包盖的选择

国外加盖包类型主要有:固定式包盖、活动式包盖、升降式包盖、茶壶式包盖四种。固定式和茶壶式处理包盖固定在包体上,不能随意打开,无法进行扒渣,而且清包十分繁琐,不适合我公司的实际情况。我司是球化后转包浇注,因此活动式包盖比较符合我司生产的实际。

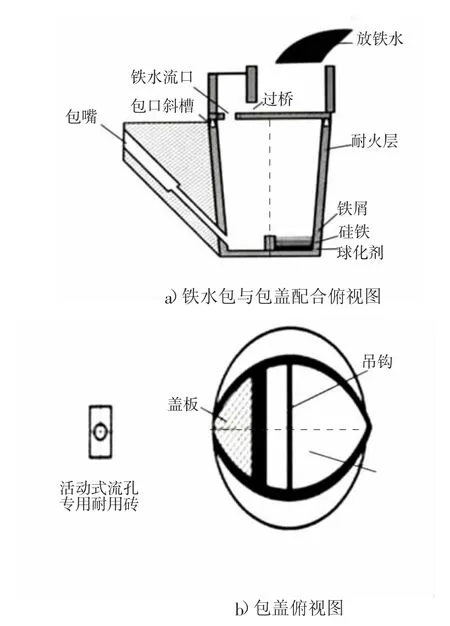

图1 包盖结构图

4.2 包盖设计的关键技术

盖包设计的关键技术包括:包盖与铁水包之间的密封;在出铁水时的铁水飞溅问题;包盖上的流孔的孔径能保持在合理的区间内,超出范围能够快速更换。

4.3 包盖结构图及说明

包盖主要有带锥度的底座、接铁水盆、前盖板、活动式流孔专用砖、耐火材料、吊钩等部分组成,如图1b)所示。当铁水熔化完成前1 min~2 min,进行压包、加包盖,包盖与包体锥形靠自重自然封闭,然后把加盖的铁水包用行车吊到出铁处,铁水包与包盖的配合如图1a)所示。开始放铁水,铁水首先流到接铁水盆通过过桥到铁水流孔,然后进入包内,整个过程铁水的流速都是匀速的。设计过桥、流孔的作用是控制铁水的流速,包盖前加盖板为防止铁水的飞溅,设计活动式流孔专用砖是为了保证流孔的直径在6 cm~8 cm,更快捷的更换。

4.4 包盖的主要材料

包盖的主要材料是:专用耐火修筑料、耐火砖、带孔的耐火砖、φ20mm 的钢筋棍、φ800mm×30mm/20 mm/3 mm 厚的钢板等。

4.5 使用过程中注意事项

1)每次出铁前炉内铁液要把渣子清除干净,以免炉渣将包盖流孔堵塞;

2)每使用前观察流孔的状态,发现有挂渣要及时处理;

3)开始出铁时要大流量,迅速建立液面高度,并尽量保持;

4)压包使用本公司的曲轴本体铁屑,适当夯实,以延缓球化反应爆发,提高球化率。

4.6 包盖使用说明

包盖不使用时放置在固定平台上,当使用时,用行车吊包盖放置在铁水包上,必须对正、放好,然后卸钩,把行车钩挂在铁水包吊环上,吊到大炉位置,准备放铁、球化,铁水球化反应完毕,行车行至放包盖的位置,卸盖后放回原处,具体操作过程如图2 所示。

5 盖包球化工艺的应用及结果

5.1 敞开口包与盖包球化烟尘排放结果

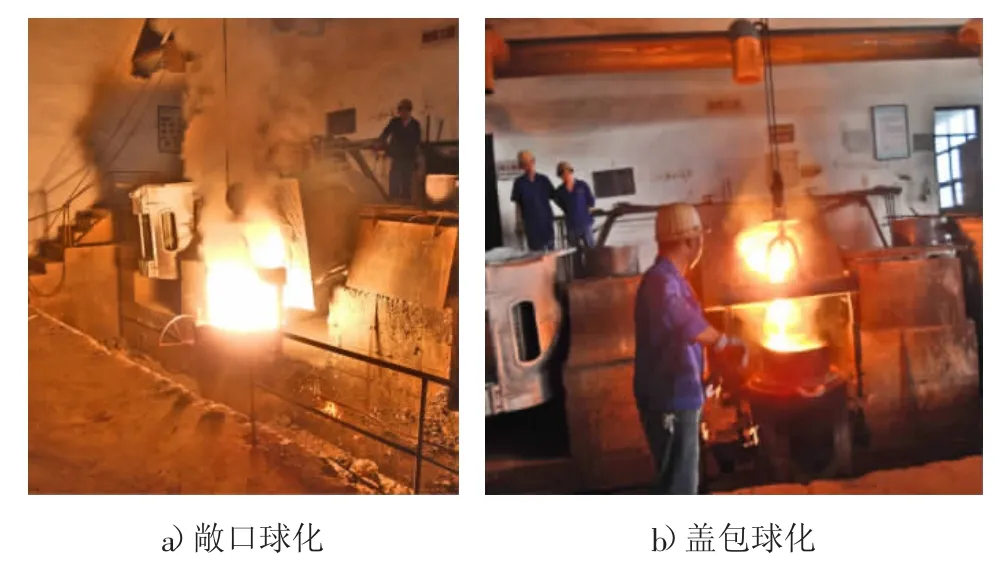

采用加盖包球化处理工艺与敞开口包相比,可大大减少球化反应时烟尘和镁光,烟尘排放减少了2/3,显著降低烟尘排放并改善作业环境,其效果对比见图3;图4 为增加的球化反应室,使用后,烟尘90%以上得到收集、治理,大大减少了环境污染。

图2 包盖使用过程

5.2 敞开口包与盖包球化数据结果

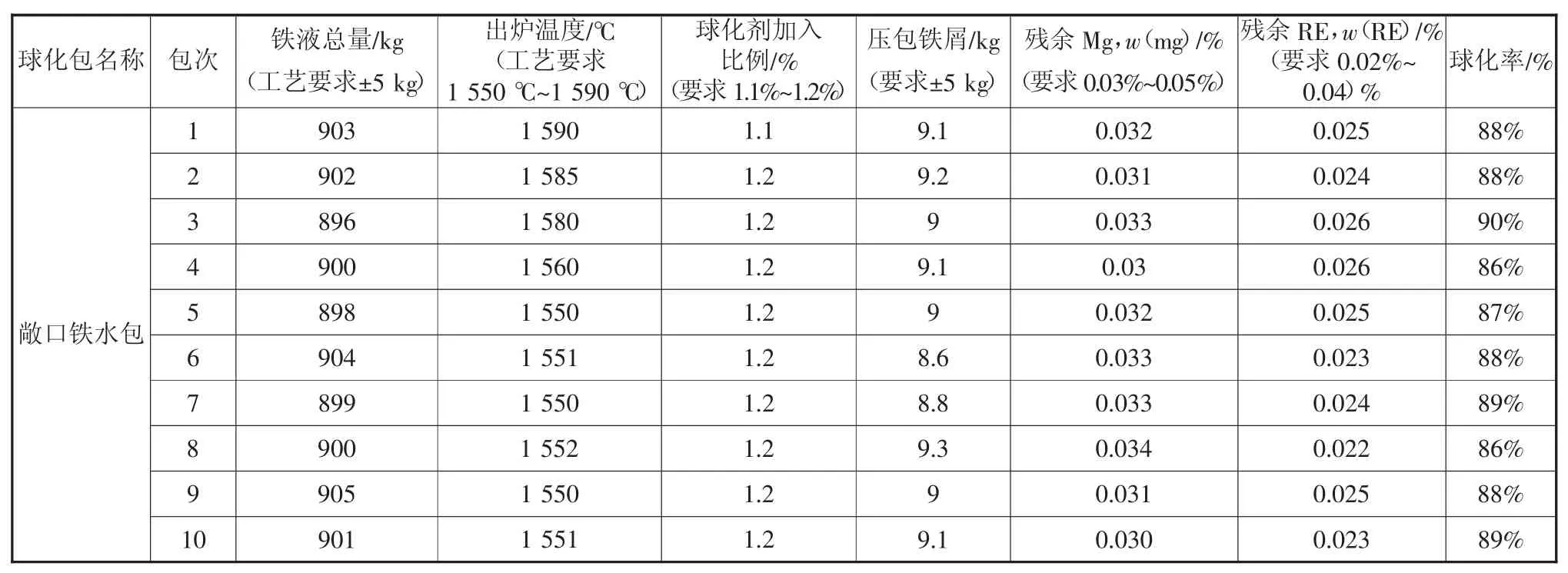

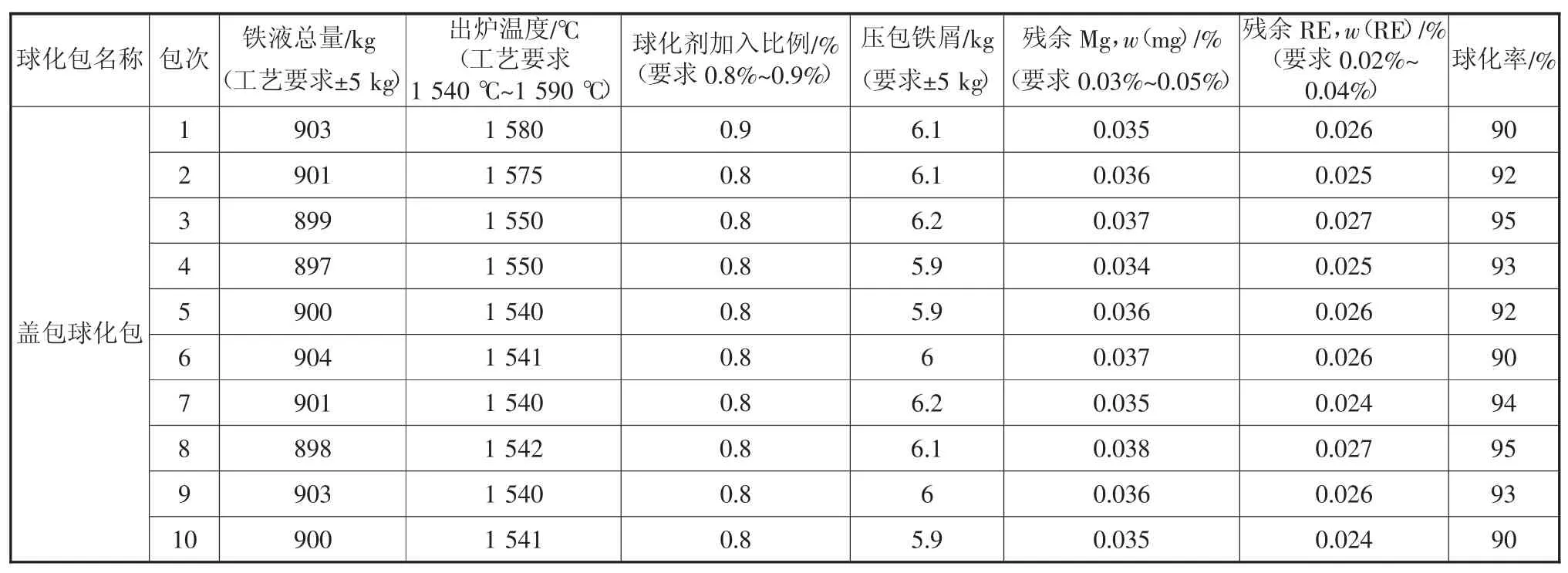

表1、表2 分别为敞口球化和盖包球化生产BM1 曲轴数据结果,结果表明,盖包球化处理工艺可以降低球化剂的加入量,节约成本,在同等的条件下,出炉温度可以降低10 ℃~20 ℃,球化剂的加入质量分数可降低0.2%~0.3%,压包材料铁屑每包可少用3 kg,球化率可以提高2%~5%.

图3 盖包球化处理与敞开口包现场比较相比

图4 球化反应室

表1 敞口包球化生产BM1 曲轴数据结果

表2 盖包球化生产BM1 曲轴数据结果

5.3 盖包球化生产的铸件金相石墨球大小结果

图5 为盖包球化工艺生产的铸件金相组织,可以看出,盖包球化生产的铸件金相组织石墨球的大小级别都稳定在6~7 级,甚至达到7 级。

6 结论

根据生产实践,加盖包球化处理工艺具有球化效率高,投资小、见效快、实际操作比较简单等优点。在生产实践中,企业要根据自己的实际情况,设计适合的盖包形式,在应用中要多注意工艺、设备的一些细节,把工作做细,特别是包盖料的选择及合理搭配。