油气管道爬行机器人的设计及仿真实验*

2021-01-19王路路赵翰学贡军民

彭 鹤,王路路,王 勇,赵翰学,贡军民

(1. 中国石油大学(北京) 机械与储运工程学院,北京 102249;2. 英特尔(中国)研究中心有限公司,北京 100190;3. 新疆石油管理局有限公司 工程技术公司,新疆 克拉玛依 834000)

管道运输作为全球五大运输方式之一,在国民经济中占有重要地位,带来巨大的经济效益和社会效益,已然成为国之大计,民之根本.中国油气管道建设方兴未艾,未来十年,油气管道将迎来新一轮建设高峰期,目前我国正在完善四大能源战略通道和国内骨干油气管网建设,已基本形成联通海外、覆盖全国、横跨东西、纵贯南北、区域管网紧密跟进的油气运输体系[1-2].油气管网倍增式发展,近年来管道泄漏造成的环境问题和安全问题又屡见不鲜,这对管道运输的本质安全提出了更高要求[3-4].因此,对管道进行检测显得尤为重要,而目前依靠介质推动的传统管道机器人已经无法适应特殊工况,比如新建未投产管道的运营检测、非常规流体管道检测、逆流体流向管道检测.油气管道爬行机器人研究的意义在于能完成特殊工况的管道检测作业,而对于在役油气管道,常年运行产生的杂质和地质环境造成的缺陷使得未知环境下管道机器人避障成为难题,国内学者提出在未知环境下成功避障的新人工势场法,得到一条最优平滑避障路径,成功实现了移动机器人的动态避障,提高了机器人避障的灵活性和对恶劣环境的自适应能力[5-6].此外采用压缩空气作为爬行机器人的动力源,机器人在油气管道作业时无电线和电子元件进入管道,避开了常规电机驱动机器人运行过程中产生电火花的弊端,也就避开石油石化行业的危险源,再者以压缩空气作为动力源符合绿色、环保、健康的工业发展理念[7-9].

二十世纪中叶,伴随着大口径油气管道的快速发展,世界各国开始把视野转向管道机器人的研究.日本对管道机器人的研究处于金字塔的尖端,最具代表性的是秀隆大野和广濑茂男等研制的Thes系列管道机器人.美国卡梅隆大学的Hagen Schempf专家和一家相关公司的Daphne Zurko研制出世界上第一台长距离的主要用于燃气管线巡检的管道机器人——EXLORER.德国弗劳恩霍夫学院研发出了名为MAKRO的多关节蠕虫型机器人,也是世界上第一台蠕动式污水管道检测机器人.韩国ASIA PROTECH公司研制的具有简单管道清洁功能机器人已经在多个领域普及.2011韩国大邱庆北科学技术学院研发了一种用于管道检测、清理作业的履带式管道机器人.我国对管道机器人的研究起步较晚,但随着国家863计划的提出,我国各大科研院所和高校先后投入到管道机器人的研究工作中.哈尔滨工业大学、清华大学、上海交通大学等先后研制了样机,哈工大在大管径管道机器人方面已处于世界先进水平.清华大学研制出了一款四轮独立驱动的管道自动清淤机器人.上海大学针对微型垂直管道的检测问题,研制了一种具有螺旋驱动功能的管道机器人[10].纵观国内外,管道机器人的主要研究方向是管道内检测机器人,而仿生类爬行机器人又似乎是独立于管道机器人之外的研究领域.目前许多油气管道检测处于特殊工况,而对于能适用于特殊管道工况且能完成检测任务的多功能交互的油气管道内爬行检测机器人的研究较少.为此,本文开展了能够适应特殊油气管道工况的管内爬行机器人的研究工作.

1 机器人结构和控制系统设计

1.1 机器人方案设计

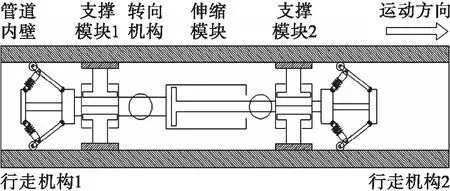

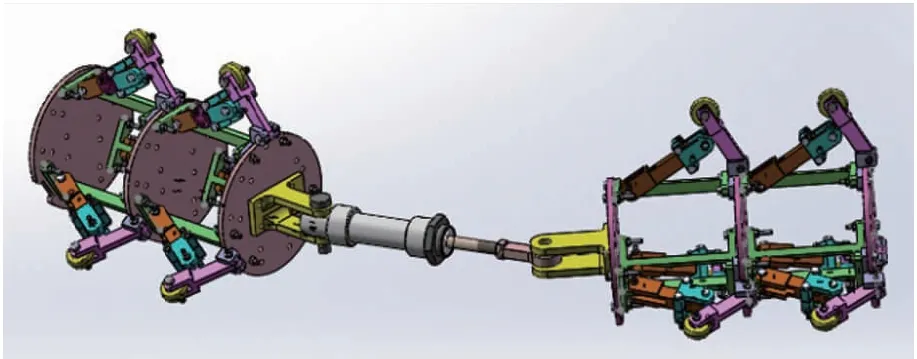

针对管道爬行机器人的特点和要求的设计功能,决定采用蠕动式运动方式进行结构设计,爬行机器人主要由伸缩模块(气缸驱动模块)、转向模块、行走模块和支撑模块等部分组成,如图1所示.

图1 爬行机器人机械结构原理示意图Fig.1 Schematic principle of mechanical structure of crawling robot

1.2 机器人结构设计

1.2.1 机器人支撑模块结构设计

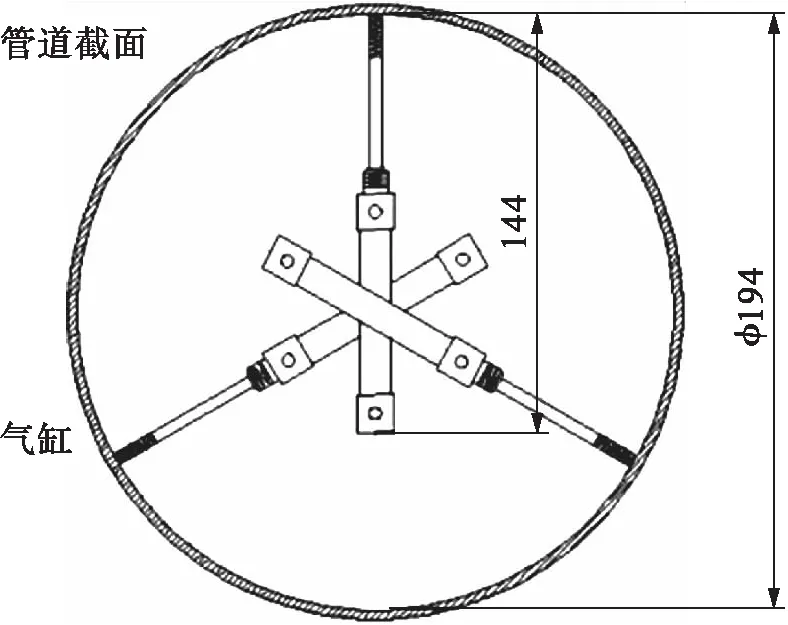

选择小型气缸作为支撑结构的动力源,在机器人的前后部分别布置三个呈120°周向均布的气缸作为机器人的支撑结构,如图2所示(单位:mm).由于支撑结构对紧凑性要求高,因此,选择体积较小的固定式安装气缸.

图2 支撑模块气缸在管道内部的分布Fig.2 Distribution of support module cylinder inside pipeline

1.2.2 机器人伸缩模块结构设计

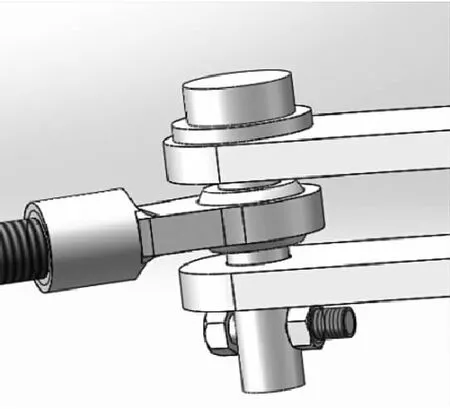

气缸活塞杆和机器人前半部分连接,气缸尾端选择带有注销孔的气缸,采用柱销连接的方式,转向机构采用杆端轴承方案,如图3所示.若驱动气缸在机器人运动过程中缸筒和活塞杆发生相对转动,就会形成一个角度且不利于机器人继续前进,所以需要加装导向装置,如图4所示.

图3 杆端轴承连接方案图Fig.3 Rod end bearing connection scheme

图4 驱动气缸导向装置Fig.4 Drive cylinder guiding device

1.2.3 机器人行走模块结构设计

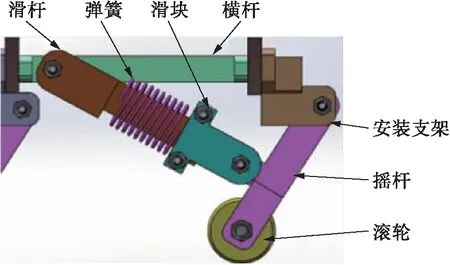

行走模块采用摇杆滑块机构,滑杆倾斜安装在机器人主体上,由两块相同结构的滑块对称安装在滑杆上,摇杆的一端与横杆铰接,另一端安装滚轮,在滑杆上安装弹簧,行走机构能保持滚轮时刻与管道内壁接触,如图5所示.

图5 行走机构设计示意图Fig.5 Schematic design of travel mechanism

1.2.4 油气管道爬行机器人三维图

在SolidWorks软件中绘制管道爬行机器人的三维图,如图6所示.

图6 管道爬行机器人三维图Fig.6 3D diagram of pipeline crawling robot

1.3 机器人控制系统设计

1.3.1 控制器选择

气动机器人的运动控制采用Arduino单片机作为主控制器,选择性能稳定且使用范围广的Arduino Uno.

1.3.2 控制电路搭建

气缸只有两个动作,且机器人中的气缸可以分为三组,所以对气缸的控制只需要三个两位电磁阀即可.由于选择的电磁阀驱动电压是直流24 V,而Arduino单片机的输出最大电压为5 V,故需要设计驱动电路进行电压放大.使用电磁继电器作为电流放大元件,本设计中电磁阀工作频率要求不高,因此选择了输入电压为5 V,输出电压为24 V的电磁继电器.搭建完成的电路原理图主要由一个Arduino单片机、一个24 V直流电源、3个继电器、3个电磁阀组成,如图7所示.

图7 电磁阀控制电路原理图Fig.7 Schematic principle of solenoid valve control circuit

1.3.3 机器人控制逻辑时序

机器人运动速度可以通过调节单片机数字I/O口的输出周期对机器人进行调速,在物理样机测试的过程中对机器人进行速度调节实验,以找到最佳运行速度等参数.

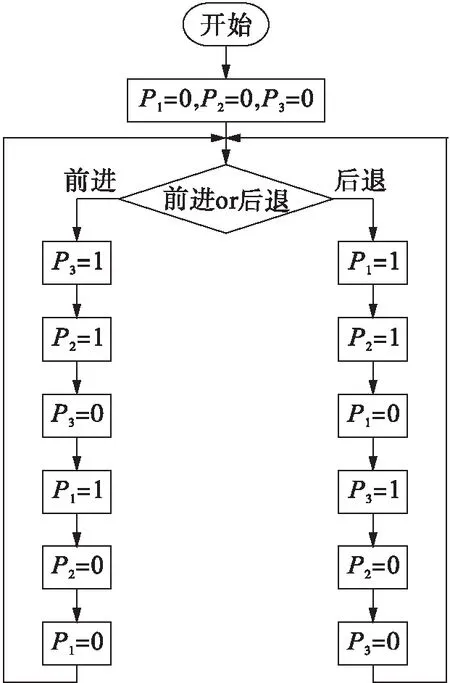

1.3.4 程序设计

机器人运动控制时序由Arduino单片机进行控制,其程序控制流程决定着机器人的运动性能,可以通过软件调节的方式控制机器人运动的方向和速度[11],如图8所示.

图8 机器人程序流程图Fig.8 Flow chart of robot program

图8中,P1、P2和P3分别代表机器人前部支撑气缸、中间驱动气缸和后部支撑气缸,机器人的程序流程中包括前进和后退两种运动形态,可以方便控制机器人的运动方向.

2 机器人虚拟样机仿真

2.1 油气管道爬行机器人虚拟样机建模

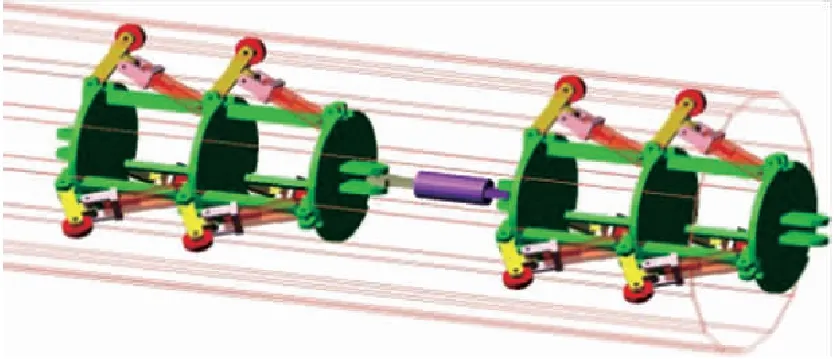

虚拟样机技术是以计算机支持的仿真技术和生命周期建模技术为前提,以多体系统运动学、动力学和控制理论为核心,从外观和功能等各方面对产品进行模拟.ADAMS软件具有两种虚拟样机建模方式,利用其一将SolidWorks建模后导入到ADAMS软件,如图9所示.

图9 机器人虚拟样机模型Fig.9 Virtual prototype model of robot

模型导入ADAMS中后,各个零件是独立的,必须给它们之间添加运动副,使零件之间的相对运动确定,这样才能构成一个具有确定运动的完整机械系统,如图10所示.

图10 添加约束后样机模型Fig.10 Prototype model with added constraints

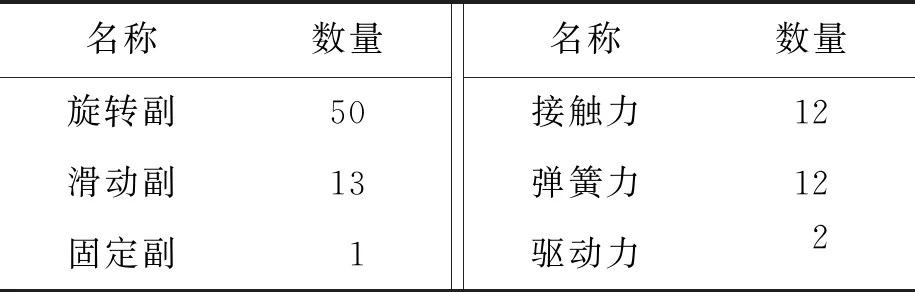

机器人的12个滚轮和管道内壁之间存在接触力,采用ADAMS/View提供的Solid to Solid给滚轮和管道内壁之间添加接触力,约束机器人的运动副和作用力添加情况,如表1所示.

表1 ADAMS软件中机器人运动副和作用力统计Tab.1 Statistics of motion pairs and acting forces of robot in ADAMS software

2.2 机器人运动仿真

2.2.1 机器人直管运动仿真

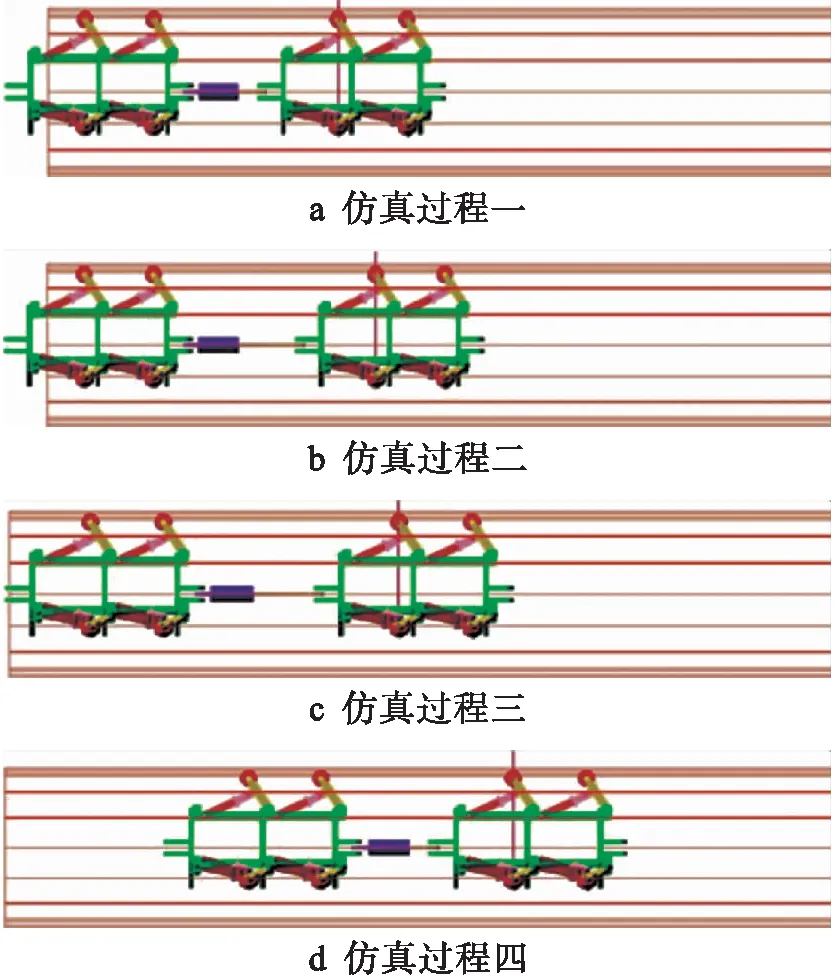

机器人在ADAMS中添加完约束和驱动后进行仿真模拟,对在水平直管道中的运动过程进行虚拟样机分析,如图11所示.

图11 机器人直管运动模拟仿真Fig.11 Simulation for straight pipeline motion of robot

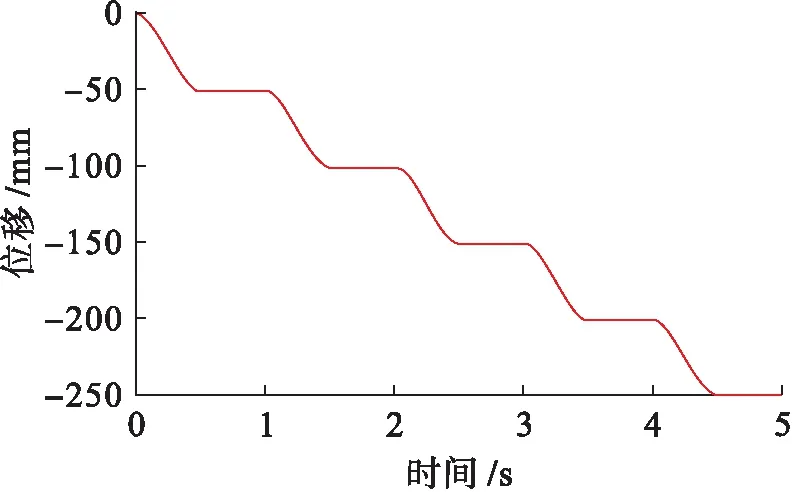

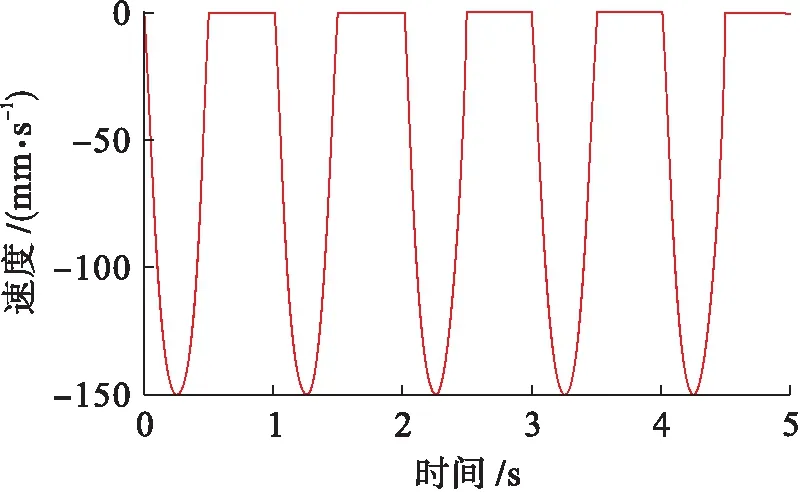

仿真模拟了机器人5 s内的运动过程,在仿真过程中做了如下假设:机器人一次动作用时0.5 s,每次向前运动50 mm.ADAMS测量机器人前半部分机架质心沿Z轴质心位移如图12所示,机器人前半部分质心速度如图13所示.

图12 机器人前半部分机架质心位移Fig.12 Centroid displacement of first half frame of robot

图13 机器人前半部分质心速度Fig.13 Centroid velocity of first half of robot

由于给机器人施加脉冲式的驱动,机器人质心的速度变化具有准确的周期性,而且加减速过程等长.在实际实验中,由于气缸加速过程和减速过程不对称,实际的速度图像加速过程比减速过程长,减速过程由于存在撞击,其加速度要大于加速过程的加速度.由图12~13可以看到,机器人结构具有稳定性,在整个运动过程中速度保持周期性变化.

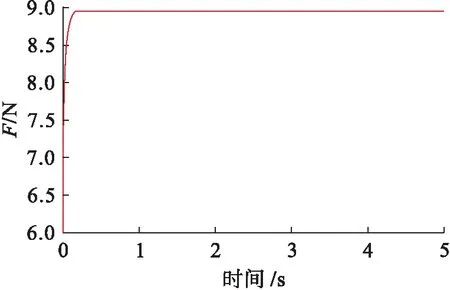

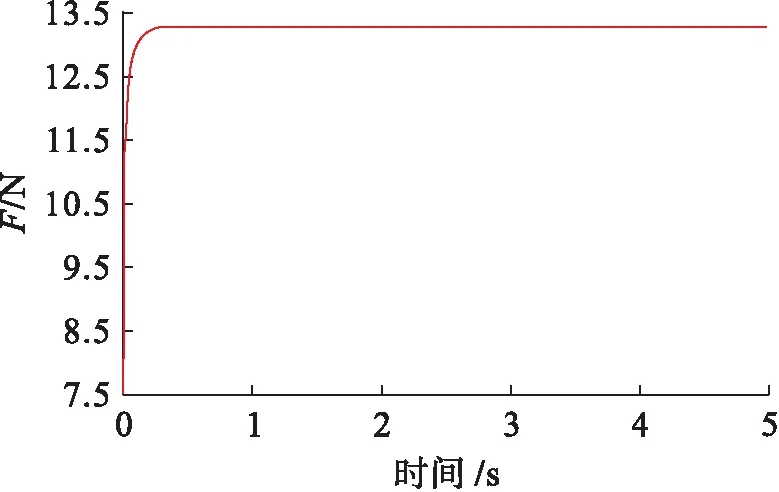

在机器人运动过程中,弹簧提供使滚轮压紧管道内壁的力,从ADAMS中也可以得到弹簧力的曲线,分别取机器人上部的一个弹簧和下部的一个弹簧进行分析,如图14~15所示.

图14 机器人上部弹簧受力图Fig.14 Force imposed on upper spring of robot

图15 机器人下部弹簧受力图Fig.15 Force imposed on lower spring of robot

为了使机器人在初始状态时能够压紧管道内壁,给机器人每个弹簧初始化预定义了负载,上部弹簧预定义负载为6 N,下部弹簧由于受到机器人重力的影响,预定义负载为8 N.由图14~15可以看出,在机器人还未出发时,弹簧的受力都在预定义的负载周围,机器人运动之后,弹簧被压紧,弹簧弹力均增大相应的数值.在机器人整个运动过程中,机器人弹簧的弹力基本保持稳定,说明机器人在运动过程中受力情况良好,结构较稳定,机器人质心始终在管道中心,没有发生偏移.

2.2.2 机器人弯管运动仿真

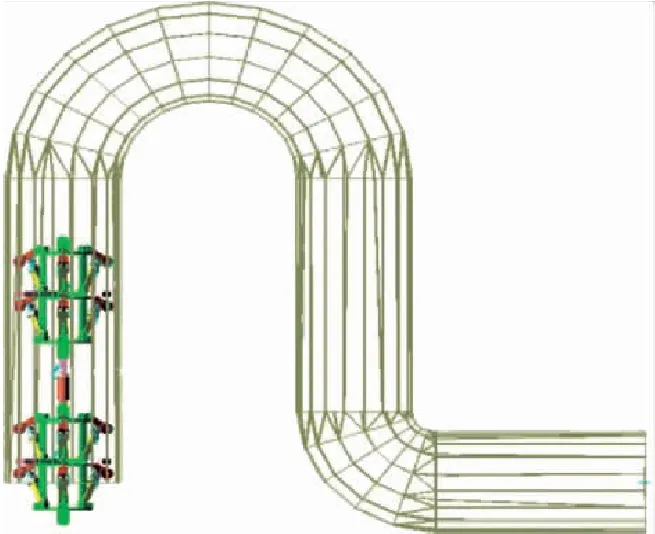

在虚拟样机仿真中,为了方便仿真,将U型管道和90°管道设计成一根管道,机器人在弯管仿真运动前的视图如图16所示.

图16 机器人在弯管运动模型Fig.16 Motion model of robot in bending pipeline

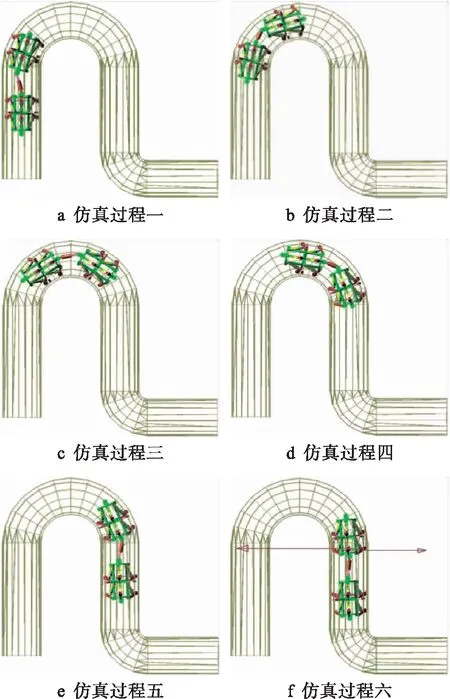

由于无法确定机器人管道内壁的摩擦力和接触力的大小,只能根据前人的设计经验参数去试凑,但所得结果并不理想.由于机器人的运动学仿真和以上因素无关,可以通过给机器人施加力来仿真,由于给机器人添加了和真实环境相同的物理约束,因此,只要机器人能够顺利通过管道,即可认为机器人能够适应该类型的管道.机器人在U型管道中的运动学仿真如图17所示.

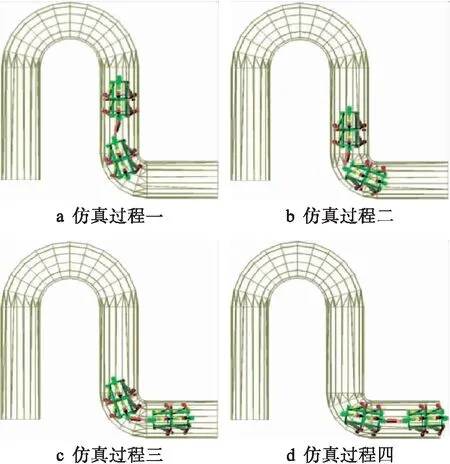

从图17中的运动图像可以看出,机器人可以很顺利地通过半径为250 mm的U型管道.机器人在90°管道中的运动学仿真如图18所示.

图17 机器人在U型管道运动学仿真Fig.17 Kinematics simulation of robot in U-shaped pipeline

图18 机器人在90°弯管中运动学仿真Fig.18 Kinematics simulation of robot in 90° bending pipeline

3 机器人物理样机实验

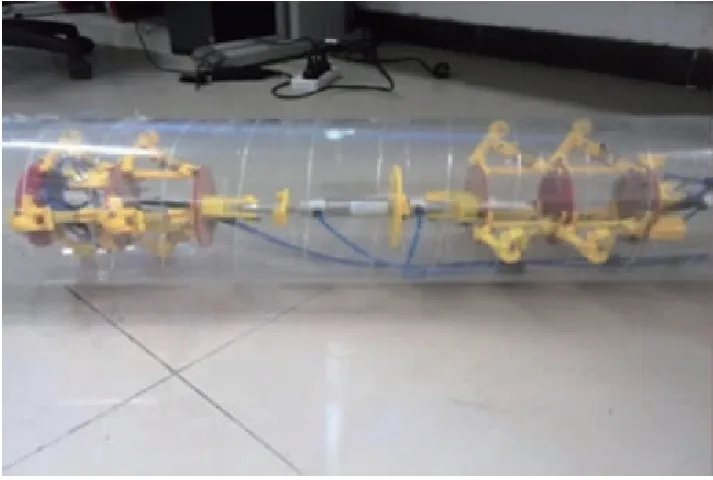

通过3D打印零部件后组装完成机器人物理样机.利用实验室的气泵系统对机器人进行物理样机实验,主要测试以下三种管道中机器人的运动情况:1)机器人在水平直管道中的运动;2)机器人能否通过水平弯管;3)机器人在竖直管道中的运动.

通过实验可以发现,机器人的运动速度可以通过调节间隔动作之间的延时长度进行控制,在水平直管中测试时通过不断减少间隔动作之间的延时长度来增加机器人的运动速度,但当延时小于200 ms时机器人无法正常运动,如图19所示.

图19 气动管道机器人在直管中运动测试Fig.19 Motion test of pneumatic pipeline robot in straight pipeline

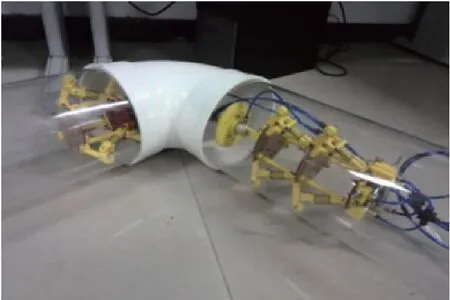

在弯曲管道测试中,机器人以最大速度运动时遇到90°弯管可以顺利通过,但是在多次观察中发现机器在通过弯道时速度会明显下降,如图20所示.

图20 气动管道机器人在弯管中运动测试Fig.20 Motion test of pneumatic pipeline robot in bending pipeline

机器人在竖直管道中向上运动时,设置两次动作间的延时长度为200 ms,机器人可以顺利沿着竖直管道运动,但是其运动速度明显比相同条件下在水平管道中运动小.

4 结 论

本文在调研大量国内外管道机器人的基础上,自主设计了一款全气动油气管道爬行机器人,该机器人综合了轮式管道机器人和压壁式管道机器人的优点,提高了机器人在管道中运动的稳定性.通过本次设计和实验得出以下结论:

1) 使用三维建模技术和仿真技术可以有效地提高机器人的设计效率和设计可靠性,型封闭结构能够保证机器人在运动过程中的稳定性,具有很好的效果.虚拟样机模型顺利通过弯道,能保证机器人对复杂管道具有一定适应能力.

2) 利用单片机、继电器、电磁阀搭建机器人控制系统,实现了通过编程对机器人运动速度和运动方向的控制,测试结果表明,所设计的控制系统具有良好控制效果,完全满足控制要求.

3) 爬行机器人在水平直管测试中,间隔动作间的延时在200 ms附近时,机器人运行速度达到最快且能保证此时机器人的稳定性较好.当延时小于200 ms时,电磁阀换向频率达到最高,换向受到影响,机器人将无法正常运动.

4) 爬行机器人在90°弯管中测试时速度明显下降,分析得出两个原因:其一是机器人过弯道时,机器人前半部分的主轴线和气缸活塞的主轴线不共线,所以气缸向前运动的一个行程,只能将机器人的前半部分推动一个小于气缸行程的距离;其二是因为两条主轴线不共线,机器人过弯道时结构没有满足型封闭,使得机器人与管道之间的摩擦力下降,机器人后半部分发生了打滑.

5) 爬行机器人在竖直管道测试时,应该保证管道内壁有足够大的摩擦系数,否则机器人会出现打滑、速度下降等现象.