纳米Cr颗粒对Ni-Mo复合镀层性能的影响*

2021-01-19吴胜男

张 艳,吴胜男

(沈阳工业大学 理学院,沈阳 110870)

随着纳米材料科学的快速发展,纳米复合电镀因具有工艺过程简单、价格经济、镀层结构和性能容易调控等优势而被广泛应用于电子工业、石油化工、汽车、航空航天、机械及家用装饰等领域[1-2].Ni-Mo合金是二元金属体系中具有良好析氢活性的金属材料,且为目前研究者们公认的性能较好的电极材料[3-5].韩庆等[6]利用脉冲电镀方法制备了高析氢活性的Ni-Mo合金镀层,结果表明,镀层中Mo含量对析氢反应过电位和镀层形态的影响很大.魏海兴等[7]研究了电沉积方式对Ni-Mo合金镀层析氢性能的影响,结果表明,脉冲电沉积法可以提高镀层中Mo元素的含量,降低镀层的析氢过电位.然而,由于Ni-Mo镀液体系内发生的是诱导共沉积,电沉积过程中析氢严重,导致Ni-Mo合金镀层具有较大的内应力,附着力较差,镀层易脱落,因而严重影响了电极使用寿命.纳米材料由于具有独特的小尺寸效应,在镀液中加入纳米粒子能够影响晶核的形成和晶粒的生长过程,因而会改变镀层表面的微观结构和性能,并可以通过强化作用提高镀层质量[8].因此,本文采用脉冲电镀方式在Ni-Mo镀液中添加纳米Cr颗粒并制备Ni-Mo-Cr复合镀层,研究了纳米Cr颗粒含量对复合镀层组织结构和性能的影响.

1 实 验

1.1 镀层制备

电沉积纳米复合镀层的镀液组成包括:NiSO4·6H2O(浓度为40 g/L)、NiCl2·6H2O(浓度为20 g/L)、Na2MoO4·2H2O(浓度为15 g/L)、H3BO3(浓度为15 g/L)、C6H8O7·H2O(浓度为15 g/L)、C6H5Na3O7·2H2O(浓度为40 g/L)和C12H25OSO3Na(浓度为1 g/L).纳米Cr颗粒的晶粒尺寸为20~30 nm.采用阴极镀法进行电沉积,阳极采用纯度为99.99%的镍板,阴极采用镍片,试样尺寸为15 mm×10 mm×2.5 mm.化学试剂均为分析纯.

在电镀前首先采用浓度为15%的盐酸对试样进行表面活化处理,然后采用SMD-30型数控双脉冲电镀电源进行电镀处理.在电镀过程中平均电流密度为2 A/dm2,脉冲占空比为0.6,脉冲频率为1 000 Hz,镀液pH值为6,电镀温度为30 ℃,电镀时间为60 min.电镀过程中采用板泵搅拌器搅拌镀液,其转动速率为100 r/min.

1.2 镀层形貌与结构分析

采用Phenom型扫描电子显微镜对纳米复合镀层表面进行观察,并结合能谱仪(EDS)分析镀层中的元素含量.采用XRD-700型X射线衍射仪(XRD)分析纳米复合镀层的晶体结构,辐射源为Cu靶Kα射线(λ=0.154 056 nm),管电压为40 kV,扫描速度为8(°)/min,扫描范围为10°~90°,并利用Scherrer公式计算相应的晶粒尺寸[9].采用ESCALAB250型X射线光电子能谱仪(XPS)对复合镀层钝化膜组成进行分析,利用Al靶Kα射线为辐射源,以石墨C1s(284.6 eV)为基准测定元素键能,利用XPSPEAK4.1软件对获得的X射线光电子能谱进行线性拟合.

1.3 电化学测试

2 结果与讨论

2.1 镀层结构分析

图1为镀液中分别添加不同含量纳米Cr颗粒后镀层的XRD谱图.由图1可见,Ni-Mo合金镀层中Ni分别在2θ为44.6°、51.96°和76.56°附近出现强峰,分别对应Ni的(111)、(200)和(220)晶面.而在Ni-Mo-Cr镀层中,同样存在3个衍射峰,但是对比Ni-Mo合金镀层可以发现,在Ni-Mo-Cr复合镀层中的所有衍射峰强度均较Ni-Mo合金镀层有所减弱但衍射峰宽度变大,说明纳米Cr颗粒的加入并未改变Ni-Mo合金镀层的晶体结构,但是改变了Ni-Mo合金的生长状态.Ni-Mo合金镀层吸附纳米Cr颗粒后,阻碍了Ni-Mo合金晶粒的生长,使得原有的择优取向生长消失.在图1中未发现单独的Cr峰,这是由于Cr被还原的Ni所覆盖.当纳米Cr颗粒含量分别为0、20和40 g/L时,根据Scherrer公式计算得到3种镀层中Ni的晶粒尺寸分别为19.5、18.9和19.1 nm,说明纳米Cr颗粒的加入,细化了Ni-Mo合金镀层的晶粒尺寸,且当纳米Cr颗粒含量为20 g/L时,Ni晶粒尺寸最小.

图1 不同镀层的XRD谱图Fig.1 XRD spectra of different coatings

2.2 镀层形貌分析

图2为镀液中加入0~50 g/L纳米Cr颗粒后得到的复合镀层表面形貌.由图2a可见,Ni-Mo合金镀层呈现球状晶胞形态,镀层表面应力较大,且具有明显裂纹.与Ni-Mo合金表面相比,Ni-Mo-Cr纳米复合镀层表面明显细化,镀层表面裂纹减少.当Cr含量为10~30 g/L时,镀层表面由球形晶胞团簇而成,镀层较为平整、致密,裂纹消失,镀层表面颗粒得到细化.当Cr含量继续增加到40~50 g/L时,Ni晶粒由球状晶胞转变为枝晶后层叠在镀层表面并呈现团聚状态,镀层表面质量变差且缺陷增多.当纳米Cr颗粒含量为10~30 g/L时,镀层表面颗粒分布较为均匀,其中当纳米Cr颗粒含量为20 g/L时,镀层表面形貌最佳.

图2 不同纳米Cr颗粒含量下镀层的表面形貌Fig.2 Surface morphologies of coatings with different Cr nanoparticle contents

表1为不同纳米Cr颗粒含量下复合镀层中Mo与Cr的EDS分析结果.由表1可见,增加镀液中的纳米Cr颗粒含量后,镀层中Cr的质量分数大体上呈现先增加后降低的趋势.当纳米Cr颗粒含量为20 g/L时,镀层中Cr的质量分数达到最大值9%.当继续增加镀液中的纳米Cr颗粒含量(不超过50 g/L)后,镀层中Cr的质量分数反而随之降低.镀层中Mo的质量分数随着镀液中纳米Cr颗粒含量的增加大体上呈降低趋势.这是因为随着纳米Cr颗粒含量的增加,镀液中Cr的分散变得困难,颗粒受到的阻力增加,从而影响Ni-Mo沉积的进行,使得镀层中Cr的含量不再增大,因而Mo的含量总体上随之减少.

表1 不同纳米Cr颗粒含量下镀层的EDS分析Tab.1 EDS analysis of coatings with different Cr nanoparticle contents

2.3 镀层析氢性能分析

图3为不同纳米Cr颗粒含量下复合镀层在1 mol/L NaOH溶液中的阴极极化曲线,相应的Tafel电化学动力学参数如表2所示.由图3可见,Ni-Mo-20Cr纳米复合镀层的析氢过电位最正且数值为-1.38 V,相比Ni-Mo镀层正移了230 mV,相比Ni-Mo-40Cr镀层正移了290 mV,可见,纳米Cr颗粒的加入能够改善镀层的析氢能力.这是因为Cr外层3d54S1半空轨道可以吸附H原子,Ni原子d轨道本身也具有吸附H原子的能力,纳米Cr颗粒的加入使得H原子的覆盖率增大,从而能够增大镀层的析氢性能.纳米复合镀层的Tafel电化学动力学参数的计算公式为η=a+blgi,a=-2.3RTlgi0/αF,b=2.3RT/αF,其中,α为传递系数,b为塔菲尔直线斜率,i0为交换电流密度,其余参数含义参见文献[10].由表2可见,Ni-Mo-20Cr纳米复合镀层的交换电流密度约为Ni-Mo镀层的5倍,且约为Ni-Mo-40Cr镀层的7倍.交换电流密度越大,析氢反应越易进行,进一步说明适量纳米Cr颗粒的加入有利于提高镀层的析氢性能.当镀液中的纳米Cr颗粒含量为20 g/L时,纳米复合镀层的析氢性能较好.

图3 不同纳米Cr颗粒含量下镀层的阴极极化曲线Fig.3 Cathodic polarization curves of coatings with different Cr nanoparticle contents

表2 不同纳米Cr颗粒含量下镀层的Tafel电化学动力学参数

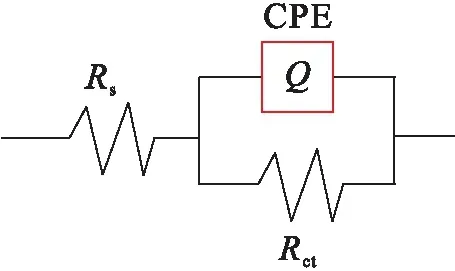

图4为不同纳米Cr颗粒含量下复合镀层在1 mol/L NaOH溶液中的交流阻抗谱图.由图4可见,不同镀层的阻抗弧均为单一容抗弧,且在高频区受电化学极化控制.图5为不同纳米Cr颗粒含量下复合镀层在1 mol/L NaOH溶液中的交流阻抗等效电路图,其相应的拟合数据如表3所示.其中:Rs为溶液电阻;CPE为常相位元件并用以代替双电层电容Q;Rct为电化学反应的电荷传递阻抗;Ar为镀层的真实表面积,且Ar=Q/Cd;Cd为参比电极双电容,其数值为20 μF[11].由图4可见,Ni-Mo-20Cr纳米复合镀层的阻抗半径最小,且阻抗半径越小,析氢性能越好.由表3可见,Ni-Mo-20Cr纳米复合镀层的真实表面积最大,且约为Ni-Mo镀层的8倍,说明适量纳米Cr颗粒的加入能够增大镀层的真实表面积,提高镀层的析氢能力.

图4 不同纳米Cr颗粒含量下镀层的交流阻抗谱图Fig.4 AC impedance spectra of coatings with different Cr nanoparticle contents

图5 不同纳米Cr颗粒含量下镀层的交流阻抗等效电路图Fig.5 Equivalent circuit diagram of AC impedance for coatings with different Cr nanoparticle contents

2.4 镀层耐蚀性能分析

图6为不同纳米Cr颗粒含量条件下复合镀层在3.5%NaCl溶液中的阳极极化曲线.镀层在腐蚀介质中所对应的自腐蚀电流Icorr和自腐蚀电位Ecorr数值如表4所示.结合图6和表4可知,Ni-Mo合金镀层的自腐蚀电位较负(-0.81 V),加入纳米Cr颗粒后,复合镀层的自腐蚀电位正移,当镀液中纳米Cr颗粒含量为20 g/L时,自腐蚀电位能够正移达到-0.68 V.与腐蚀环境接触时,自腐蚀电位越正,镀层越不易发生氧化还原反应,越容易在镀层表面形成一层钝化膜,从而防止金属与腐蚀介质的接触并提高镀层的耐蚀性.当镀液中纳米Cr颗粒含量为20 g/L时,镀层的自腐蚀电流密度最小,因而腐蚀速率也最小.对于复合镀层而言,镀层中的纳米Cr晶粒占据了优先腐蚀位置,且纳米Cr颗粒具有很好的耐蚀性,从而能够阻碍基体与介质之间的接触,同时由于复合镀层本身的粒径较小且结构较为致密,因而加入纳米Cr颗粒后复合镀层的耐蚀性能可以得到提高.另外,纳米Cr颗粒均匀分布于镀层内部可以减小腐蚀介质与基体金属之间的接触面积,因而适量纳米Cr颗粒的添加有利于提高镀层的耐蚀性能.

表3 不同纳米Cr颗粒含量下镀层的交流阻抗等效电路拟合数据

图6 不同纳米Cr颗粒含量下镀层的阳极极化曲线Fig.6 Anodic polarization curves of coatings with different Cr nanoparticle contents

表4 不同纳米Cr颗粒含量下镀层的阳极极化曲线动力学参数

图7为Ni-Mo-Cr纳米复合镀层的XPS全谱扫描测试结果,结合能范围为0~1 400 eV.由图7可见,Ni-Mo-20Cr纳米复合镀层的谱图所激发出的能量较小,说明该镀层能快速形成钝化膜,而Ni-Mo-40Cr纳米复合镀层形成钝化膜时要慢一些.

图8为纳米复合镀层经过Ar+溅射后Mo3d和Cr2p的XPS高分辨谱图.Mo3d谱图经XPSPEAK4.1解谱后可以分成3个峰,分别对应结合能230.9、232.1和234.2 eV.查阅NIST数据库可知,230.9与234.2 eV对应MoO2特征峰,而232.1 eV对应MoO3特征峰.由于镀层中Cr含量较少,因而Cr2p谱图信号较弱.表5为纳米复合镀层钝化膜中不同Mo相的含量.结合图8和表5可知,纳米复合镀层钝化膜表层的Mo主要以MoO2和MoO3的形式存在,其中MoO3稳定性较高,且可与镀层中的Cr产生协同效应,从而有利于提高镀层的耐蚀性能[12].Ni-Mo-20Cr镀层表面MoO3含量较高,因而具有较好的耐蚀性能.

图8 复合镀层表面钝化膜的XPS精细谱图Fig.8 High-resolution XPS spectra of passive films on surfaces of composite coatings

表5 复合镀层表面钝化膜中不同Mo相的含量(w)Tab.5 Contents of Mo phases in passive films on surfaces of composite coatings (w) %

3 结 论

通过以上分析可以得到如下结论:

1) 在Ni-Mo镀层中加入纳米Cr颗粒后,可以细化镀层晶粒尺寸,消除镀层裂纹,提高镀层的析氢性能和耐蚀性能.

2) 在1 mol/L NaOH溶液中,当镀液中纳米Cr颗粒含量为20 g/L时,镀层中Cr元素含量较高,此时纳米复合镀层的析氢性能较好.

3) 在3.5%NaCl溶液中,镀层中沉积的Cr元素含量越高,镀层的耐蚀性越好.同时复合镀层钝化膜表面的MoO3可与Cr产生协同效应,因而有利于提高镀层的耐蚀性能.当镀液中纳米Cr颗粒含量为20 g/L时,纳米复合镀层的耐蚀性能较好.