掺杂ZnO的Ru-Fe/ZrO2催化苯选择加氢制环己烯的性能研究

2021-01-18黄振旭孙海杰秦会安王玲贾潘潘李颖欣张文慧

黄振旭,孙海杰,秦会安,王玲,贾潘潘,李颖欣,张文慧

(郑州师范学院化学化工学院,河南 郑州 450044)

环己烯是一种重要的有机中间体,广泛应用于纺织、制药、汽车、农药和食品等行业。苯选择加氢制环己烯因具有环境友好和碳原子利用率高等特点,引起了研究者的广泛关注[1,2]。开发高收率的苯选择加氢制环己烯催化剂成为人们的研究重点[3,4]。熊建平等[5]研究了Ru-B/ZnO-ZrO2非晶态合金催化剂,环己烯的最大收率达43%。Liu等[6]制备Ru/ZnO-ZrOx(OH)y催化剂用于苯选择加氢制环己烯反应时,发现ZnO增强了催化剂的性能。Hu等[7]在研究 La2O3-ZnO载体负载Ru制环己烯时,也发现La2O3-ZnO双氧化物载体催化剂的性能优于单氧化物负载催化剂的性能。本课题组[8]成功开发了Ru-Fe/ZrO2催化剂,表现出较好的催化性能。在此基础上,本文进一步考察了ZnO掺杂对Ru-Fe/ZrO2催化剂性能的影响。

1 实验部分

1.1 催化剂制备

掺杂ZnO的Ru-Fe/ZrO2催化剂: 称取一定量的Zn(NO3)2·6H2O配成溶液,将2.0 g经干燥过的ZrO2加入Zn(NO3)2·6H2O溶液中浸渍搅拌12 h。之后再置于干燥箱中干燥,将干燥后的产物转移到马弗炉中600 ℃焙烧8 h,冷却,得白色粉末为催化剂载体,干燥器中备用。将一定比例的RuCl3·xH2O 和FeSO4·7H2O的混合溶液在85 ℃下,搅拌下缓慢加入焙烧后的ZnO和ZrO2载体,继续搅拌40 min,再均匀滴加过量的NaOH(0.30 mol/L)溶液,得黑色胶体状沉淀,继续搅拌30 min,陈化48 h,然后将沉淀及上清液转移至高压釜中,釜中空气经氮气置换后,充氢压至5.0 MPa,在1 000 r/min搅拌下还原3 h 后,冷却,抽滤,将沉淀洗涤至pH=7±0.5,即得催化剂。

制备Ru-Fe/ZrO2催化剂:按参考文献[9]制备。

1.2 催化剂评价

催化剂评价在250 mL高压釜中进行,釜中加入50 mL H2O,0.5 g 催化剂,9.0 g ZnSO4·7H2O,通入H2进行 4次置换釜中空气,在氢压5.0 MPa、搅拌转速1 000 r/min条件下,升温至150 ℃,迅速打开阀门加入29 mL苯,同时开始计时,并维持150 ℃、氢气压力5.0 MPa不变,在进苯后每5 min测样1次,产物组成采用天美GC-7890F型气相色谱仪分析,FID检测器。

1.3 催化剂表征

采用日本理学Ultima Ⅳ型X-射线粉末衍射仪对催化剂进行物相分析。Cu靶Kα线 (λ= 0.154 18 nm),管电流为20 mA,管电压为40 kV,扫描范围为10°~90°,扫描速度10 (°)/min。采用FEI Tecnai G2 F20型透射电子显微镜,通过TEM观察掺杂ZnO的Ru-Fe/ZrO2催化剂和催化剂载体的形貌特征。织构性质采用美国Quantachrome的Nava1000e型物理吸附仪测定,根据脱附等温线由BET方程计算(温度-196 ℃, 氮气吸附),测定前催化剂在100 ℃、1.0×10-6Pa条件下脱气1 h。

2 结果与讨论

2.1 催化剂表征

2.1.1 XRD分析

图1是掺杂了不同ZnO量(ZrO2/ZnO摩尔比分别为1∶1、5∶1、8∶1、10∶1以及没有添加ZnO)的Ru-Fe/ZrO2催化剂的XRD谱图。由图1可以看出,从没有掺杂ZnO到ZnO/ZrO2为1∶1的催化剂,可以观察到所有催化剂在2θ=23.9°、28.2°、31.3°、50.7°和66.6°等都处出现了衍射峰,归属为ZrO2的特征峰。除此之外,每个样品还在2θ=38.1°、41.1°、43.9°、57.8°、58.3°、69.4°、78.4和84.7等处都出现了微弱的衍射峰,归属于Ru的特征峰, 这说明Ru的量少、微晶尺寸很小、高度分散。从图1还可以看出,随着样品中ZnO 的增加,在ZrO2/ZnO为1∶1的图谱中观察到2θ=36.3°、47.5°、56.6°、62.9°和68.0°等处出现了衍射峰, 且从无到有并逐渐增强,在ZrO2/ZnO为5∶1以下的图谱中几乎没有观察到ZnO的特征衍射峰,说明ZnO含量低时,ZnO高度分散在催化剂中,当ZnO含量高时,ZnO聚集成具体颗粒。由图1没有观察到Fe与Fe的氧化物的特征衍射峰,说明Fe在催化剂中相对含量较少,Fe与Fe的氧化物的物相在 XRD 图中反映不出来。

图1 不同ZnO含量的催化剂的XRD谱

2.1.2 TEM分析

图2给出了制备的掺杂ZnO(ZrO2/ZnO摩尔比为10∶1)的Ru-Fe/ZrO2催化剂(A)和掺杂ZnO的ZrO2载体(B)的TEM形貌照片。由图2A可以看出,图2中圆形或椭圆形为ZnO-ZrO2的微晶,粒径主要分布在20 nm左右,Ru-Fe/ZrO2催化剂的活性组分Ru-Fe颗粒均匀地分散在ZnO-ZrO2微晶表面,且Ru-Fe催化剂粒径主要分布在5~8 nm。由图2B可以看出,掺杂ZnO的ZrO2载体均呈圆形或椭圆形的微晶,微晶尺寸在20 nm左右。就是说掺杂ZnO的ZrO2载体的粒径尺寸与掺杂ZnO的Ru-Fe/ZrO2催化剂的粒径尺寸相比,变化很小,这和文献报道一致[10]。也说明在该条件下掺杂ZnO制备的Ru-Fe/ZrO2催化剂对ZrO2载体的粒径尺寸影响不大,也不影响活性组分在载体上的分散情况。

图2 掺杂ZnO的Ru-Fe/ZrO2催化剂(A)和掺杂ZnO的ZrO2载体(B)的TEM照片

2.1.3 织构分析

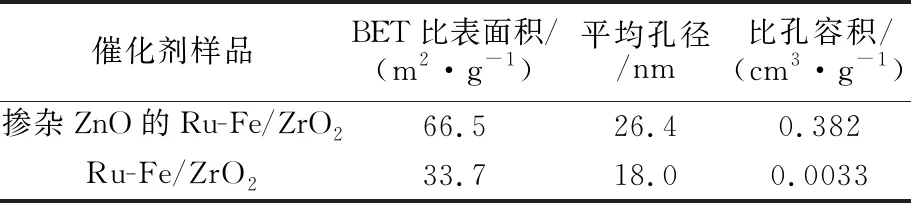

表1给出了掺杂ZnO(ZrO2/ZnO摩尔比为10∶1)的Ru-Fe/ZrO2和Ru-Fe/ZrO2催化剂的织构性质。由表1可以看出,掺杂ZnO的催化剂的比表面积高达66.5 m2/g,而Ru-Fe /ZrO2催化剂的比表面积只有33.7 m2/g 。掺杂ZnO的催化剂的平均孔径为26.4 nm,比孔容积0.382 cm3/g,而Ru-Fe/ZrO2催化剂的平均孔径为18.0 nm,比孔容积降低到0.003 3 cm3/g。可见,掺杂ZnO之后催化剂的比表面积、平均孔径和比孔容积都增加了。比表面大,内孔道多,能将活性组分很好的分散,从而提高催化剂活性。由2.2中不同载体的催化剂对比可知,反应进行25 min时,纯ZrO2载体催化剂的苯的转化率为78.95%,而掺杂ZnO(ZrO2/ZnO摩尔比为10∶1)的Ru-Fe/ZrO2的转化率提高到81.11%。更重要的是掺杂ZnO之后催化剂平均孔径比Ru-Fe/ZrO2催化剂的大,掺杂ZnO(ZrO2/ZnO摩尔比为10∶1)的Ru-Fe/ZrO2催化剂上的环己烯的选择性也普遍提高。这是因为孔径变大,有利于中间产物环己烯的脱附,环己烯的选择性提高[11]。此与图4中的加氢结果对比一致。

表1 掺杂ZnO的Ru-Fe/ZrO2和Ru-Fe/ZrO2的织构性质

图3a给出了掺杂ZnO(ZrO2/ZnO摩尔比为10∶1)的Ru-Fe/ZrO2催化剂的孔径分布图。

图3 掺杂ZnO的Ru-Fe/ZrO2和Ru-Fe/ZrO2的孔径分布

由图3a可以看出,催化剂的孔径分布在5~140 nm较宽范围内,最可几孔径约在20~40 nm。图3b为Ru-Fe/ZrO2催化剂的孔径分布图。可以看出,Ru-Fe/ZrO2催化剂的孔径范围在10~80 nm,催化剂样品中分布最广的孔在10~20 nm。通过孔径分布曲线对比可以看出,Ru-Fe/ZrO2催化剂中掺杂ZnO以后,它的孔结构发生了较大变化,即最可几孔径比前者高得多。这种较大的孔径结构有利于中间产物环己烯的扩散和脱附,能抑制苯进一步加氢生成环己烷,从而提高环己烯的选择性[11]。

2.2 ZnO的掺杂量对催化剂活性和选择性的影响

图4给出了Ru-Fe/ZrO2催化剂和掺杂了不同ZnO量(ZrO2/ZnO摩尔比分别为1∶1、5∶1、8∶1、10∶1)的Ru-Fe/ZrO2催化剂上苯加氢反应性能。由图4可以看出,苯的转化率随着反应时间的增长而逐渐增加(见图4a)。在反应5 min的时候,掺杂ZnO的催化剂的活性明显低于Ru-Fe/ZrO2催化剂,即掺杂了ZnO的催化剂上苯的转化率反而降低。当反应25 min时,掺杂ZnO比例为10∶1和8∶1的催化剂明显高于Ru-Fe/ZrO2催化剂上苯的转化率,掺杂ZnO过多对活性提高无益,就是说适宜的比例掺杂ZnO可以提高Ru-Fe/ZrO2催化剂的活性,掺杂ZnO摩尔比例为8∶1的催化剂活性更高。由图4b可以看出,环己烯的选择性随着反应时间的增长而逐渐降低。掺杂了ZnO制备的催化剂上环己烯的选择性都明显提高。也就是说在相同苯的转化率情况下,Ru-Fe/ZrO2催化剂中掺杂ZnO,可显著提高环己烯的选择性,特别是掺杂ZnO比例为10∶1和8∶1的催化剂尤为显著。这说明Ru-Fe/ZrO2催化剂中掺杂适量(ZrO2/ZnO摩尔比为10∶1和8∶1)的ZnO可以同时提高催化剂的活性和环己烯的选择性,这是由于Zn、Zr和Ru之间的协同效应增强了催化剂上苯选择加氢制环己烯的性能。首先,Zn、Zr和Ru之间存在电子效应,文献[12]报道了Zn和Zr都可以转移金属Ru上的电子,使金属Ru成为缺电子的金属Ruδ+。缺电子的Ruδ+有利于环己烯的生成和脱附,环己烯选择性增加[13,14]。其次,Zn和Zr可以增加Ru催化剂的亲水性。Zn和Zr都空的d轨道,可以浆液中水分子键合,催化剂表面的亲水性增加,有利于生成的环己烯从催化剂表面脱附,环己烯选择性增加[15]。再者,Zn和Zr优先吸附在吸附能力较强的Ru活性位上,剩下吸附能力弱的Ru活性位,环己烯易从催化剂表面脱附,环己烯选择性也增加[16]。

图4 掺杂ZnO的Ru-Fe/ZrO2和Ru-Fe/ZrO2催化剂上的苯加氢反应性能

从图4c可以看出,在反应时间为15、20、25 min时,掺杂ZnO比例为10∶1和8∶1的催化剂比没有掺杂的催化剂性能更好,环己烯的产率更高。对于掺杂ZnO比例为10∶1和8∶1的催化剂来说,环己烯的产率随着时间变化呈平缓趋势。在反应进行20 min时,掺杂ZnO比例为10∶1的催化剂优于8∶1的,此时环己烯的产率达51.77%,远远大于无掺杂的催化剂上环己烯的产率(42.26%)。结合催化剂样品的XRD分析结果,ZrO2/ZnO为5∶1,8∶1,10∶1的图谱中几乎没有观察到ZnO的特征衍射峰,说明ZnO高度分散在催化剂中;当ZrO2/ZnO为1∶1的时候,图谱中明显观察到ZnO聚集颗粒的特征衍射峰,说明此时ZnO在催化剂中分散性变差,由图4a,b,c可以看出此时苯的转化率、环己烯的选择性和产率也明显降低。

2.3 催化剂的稳定性

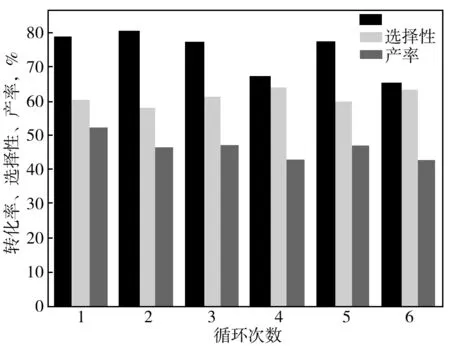

工业生产中是连续反应,催化剂需要分离后循环使用。因此,对于筛选出的掺杂ZnO摩尔比例为10∶1的催化剂通过重复性实验考察了催化剂的稳定性。每次加氢反应结束后,先除去上层油相,经过多次洗涤、过滤,然后分别再加入50 mL H2O和9.0 g ZnSO4·7H2O,在其他条件不变的情况下重新加氢反应。图5是反应20 min时所表现出的加氢性能。可以看出,6次循环使用过程中,催化剂上的苯的转化率稳定在65%以上,环己烯的选择性和产率也分别稳定在60%和41%以上,性能降低不明显。说明该催化剂具有较好的稳定性和重复使用性能。

图5 掺杂ZnO的Ru-Fe/ZrO2催化剂的循环使用性能

3 结 论

采用浸渍-沉淀法制备了掺杂ZnO的Ru-Fe/ZrO2催化剂,将其用于苯加氢制环己烯反应。在反应进行20 min时,掺杂ZnO比例为1∶10的催化剂上的苯加氢反应,环己烯最高产率为51.77%。催化剂Zn和Zr之间的协同效应可以同时提高苯的转化率和环己烯的选择性。经过循环使用6次,催化剂上的苯的转化率稳定在65%以上,环己烯的选择性和产率也分别稳定在60%和41%以上,性能降低不明显。