铁精矿智能工业机器人—无人装运系统

2021-01-18于继明刘国榜肖泽龙

于继明 徐 伟 刘国榜 肖泽龙

(1.金陵科技学院机电工程学院,江苏 南京 211169;2.南京宝地梅山产城发展有限公司,江苏 南京 210041;3.南京理工大学电子工程与光电技术学院,江苏 南京 210094)

随着智能制造、自动化、人工智能等技术在工业行业的应用,铁精矿粉智能化自动装运的业务需求越来越紧迫。在20多年前,西方发达国家就开始工业机器人的研究,瑞典的ABB Robotics,日本的FANUC、Yaskawa,德国的KUKA Roboter,美国的Adept Technology、American Robot、Emerson Industrial Automation、S-T Robotics等公司的产品,已经成为其所在地区的支柱性产业[1],在干散货发货机器人研发方面,ABB公司在1983年推出了当时比较先进的自动操作系统——“桥式抓斗卸船机自动操作系统(抓斗摆动和性能优化器GPO),系统包括自动卸船、卸船机自动操作时过载控制、抓斗运行轨迹优化计算和抓斗摆动抑制,但由于干散货搬运设备搬运的货物质量大、工作速度快,当机器人运行不平稳时,极易造成设备的损坏以及人员的伤害,直接影响到生产的高效、稳定和持续运行,难以适应现场要求。经过多年的发展,国外的干散货装运设备技术已进入比较成熟阶段,技术水平处于领先地位,然而受价格高及售后服务滞后等多种因素影响,国外产品在国内占据的市场份额极小。韩国浦项2002年研制与实施了第一台行车自动化[2]。在国内,行车自动化系统2007年在宝钢使用[3],2018年,宝钢上线首个无人行车智能车间[4],江西铜业做了尾矿行车智能化改造[5],但上述系统均不能适应散料智能装运的普适性要求。近几年来,在散料的无人发货关键技术方面,研究人员在三维扫描、建模等方面做了一些探索与应用[6-9],但对于吸波材料发货智能化调度方面,还缺乏研究。本项目小组经近3年的研究,在智能无人发货的系统架构、关键技术、系统应用效果分析等方面均取得原创性成果,研发了无人值守工业机器人发货系统的关键装备,设计了智能调度算法,为铁矿粉智能装运系统的应用提供了关键装备、技术与方法。

1 铁矿粉无人值守智能装运系统架构

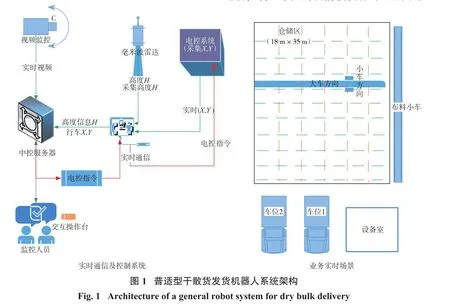

普适型干散货发货机器人系统涵盖了现场信息采集、装备联动、通信可靠、业务连续、安全稳定等多方面要求,业务现场多种因素变化频繁,复杂度较高。根据业务总体需求,将系统分为三大模块:采集模块、运动控制模块、智能调度模块,分别相当于人的“眼”、“手”、“大脑”功能,各模块又分别包括多个子模块,实现全场景信息“输入”、处理加工与指挥、运动控制三个大的功能模块,如图1所示。

1.1 信息采集模块

铁矿粉无人值守智能装运系统涉及的系统信息包括现场条件信息、定位信息、设备信息、业务信息、安全信息、任务实时信息等内容,采集的实时性、稳定性要求非常高,且各类信息的相关性较强,因此,需要对所有信息进行梳理、分析,得出正常流程下逻辑关系及异常情况的处理逻辑。信息采集模块最重要的是现场散料的三维特征分布、设备安全状态、业务过程状态等信息,其中铁精矿高度的精确采集是最为关键的技术,是关系到三维建模与发货业务调度的关键因素。

1.2 智能调度模块

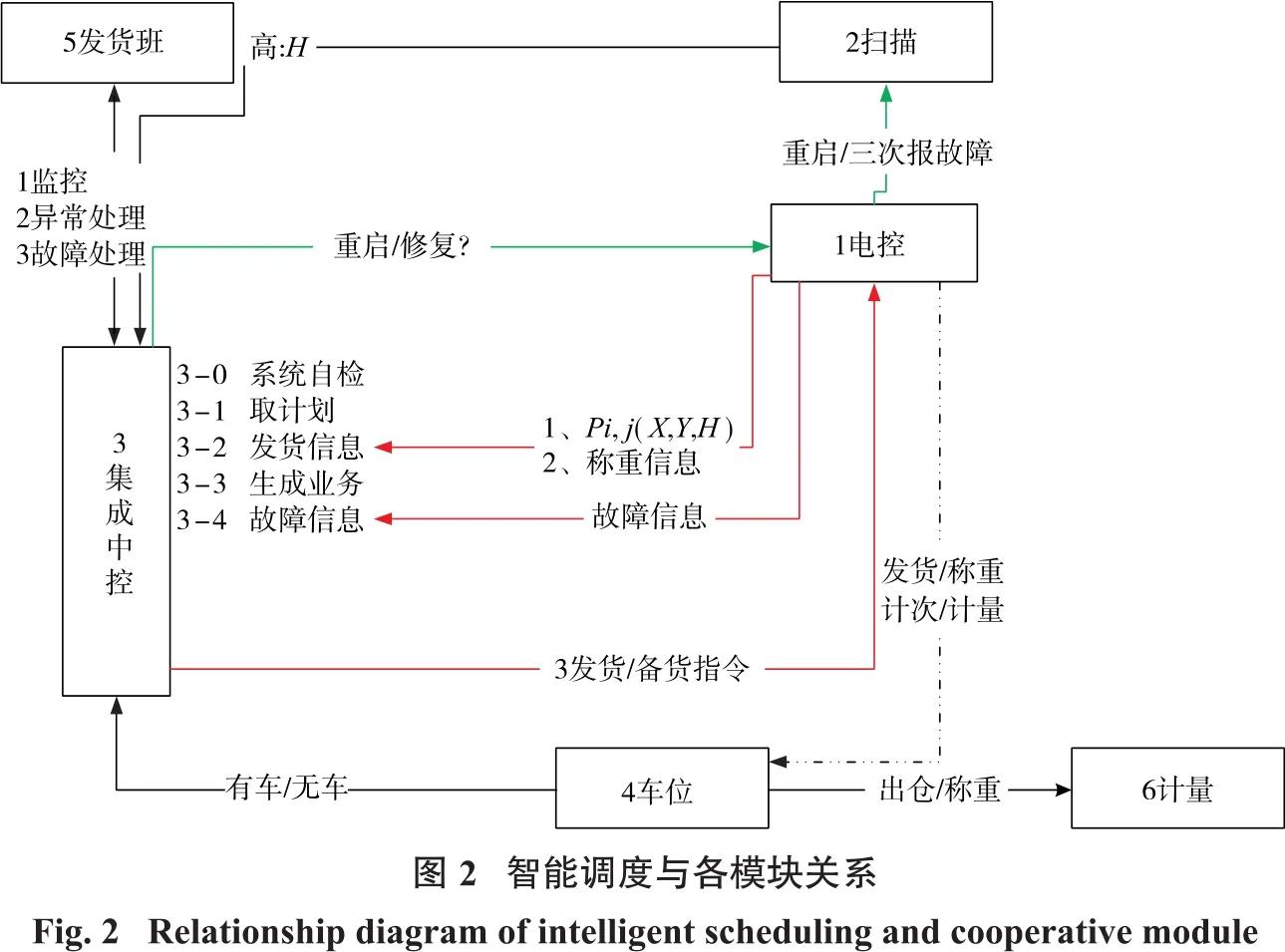

无人值守发货系统有三种业务状态:发货、布料与空闲状态,系统能根据发货计划、现场条件与散料三维分布等情况,自主地调度任务。系统首先对业务现场及系统自身的状态进行检测,在满足全自动业务的基础上,根据是否有发货计划、有候发车辆等实时状态,确定任务类型;其次检测散料是否具备发货条件,确定任务队列;在满足计划与散料发货条件状态下,进一步确定当前一个任务的实施算法,包括抓取点、放料点、动作序列。在每次开始执行前、执行中、执行后,均对相应步骤涉及的相关因素进行检测,以决定是否进入下一步操作任务,或执行异常处理流程。系统主要模块关系及流程如图2所示。调度模块因直接指挥电控(执行单位)的动作,涉及设备与生产安全,实时性要求非常高,必须保证在现场安全、设备安全、状态安全的情况下,方可发信令开始执行;执行过程中如果有设备故障或运行安全隐患,将中断执行单元,进入异常流程,否则进入业务执行。布料工作与发货工作类似,区别在于抓取区域、放料规则与位置不同,同时对单斗的抓取效果要求相对较低。

1.3 运动控制模块

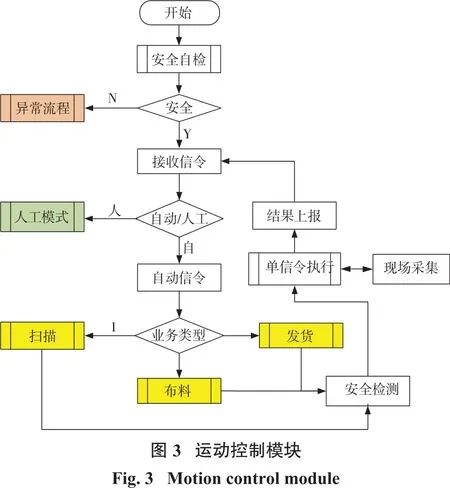

运动控制模块是系统的执行机构,包括自身本质化安全检测、故障告警、任务信令接收、大小车运动控制、抓斗升降控制、开闭合动作执行、轨道称重、姿态检测、自动人工模式切换等工作,目标是在保障安全的情况下,接收调度指令,实施抓取与装运工作,同时根据自身故障、告警信息或接收到的信令确定中断工作还是继续执行,或切入到人工交互模式。主要功能模块及执行流程如图3所示。

图3中,安全检测模块优先级别最高,在执行前、执行中、执行后均要进行实时检测,如果任务类型为发货,则在安全条件时执行大小车运动、升降、开闭等动作单元;如果任务类型为扫描,则根据任务起点、终点位置,带动自身雷达,根据规则进行扫描动作,同时调度系统接收实时的三维坐标数据,传输至智能调度模块进行大数据处理。

2 系统关键技术研究与设计

铁矿粉智能装运系统,要做到抗干扰、适应性强,需要解决铁矿粉发货的复杂应用场景下,系统的实时、智能、安全、稳定性,保证业务执行的连续性,还要考虑系统普适性、可扩展性能。系统在通信抗干扰、可靠性方面,采用主/备双系统,能确保通信的实时、稳定性。系统的难点在于动态环境下高度的获取、3D生成与抓取点定位。项目小组经过近3年的研究,对上述两个问题进行攻关,研制了高精度的具有抗干扰能力的高度采集装备,设计了基于神经网络的抓取位定位算法。

2.1 抗干扰、高精度的高度探测雷达研制

铁精矿粉发货工作现场情况较为复杂,对高度的采集不仅要考虑雨雾天气影响,还要考虑铁矿粉具有的吸波影响因素,因此,研制具有抗干扰功能的高度采集设备尤其重要。

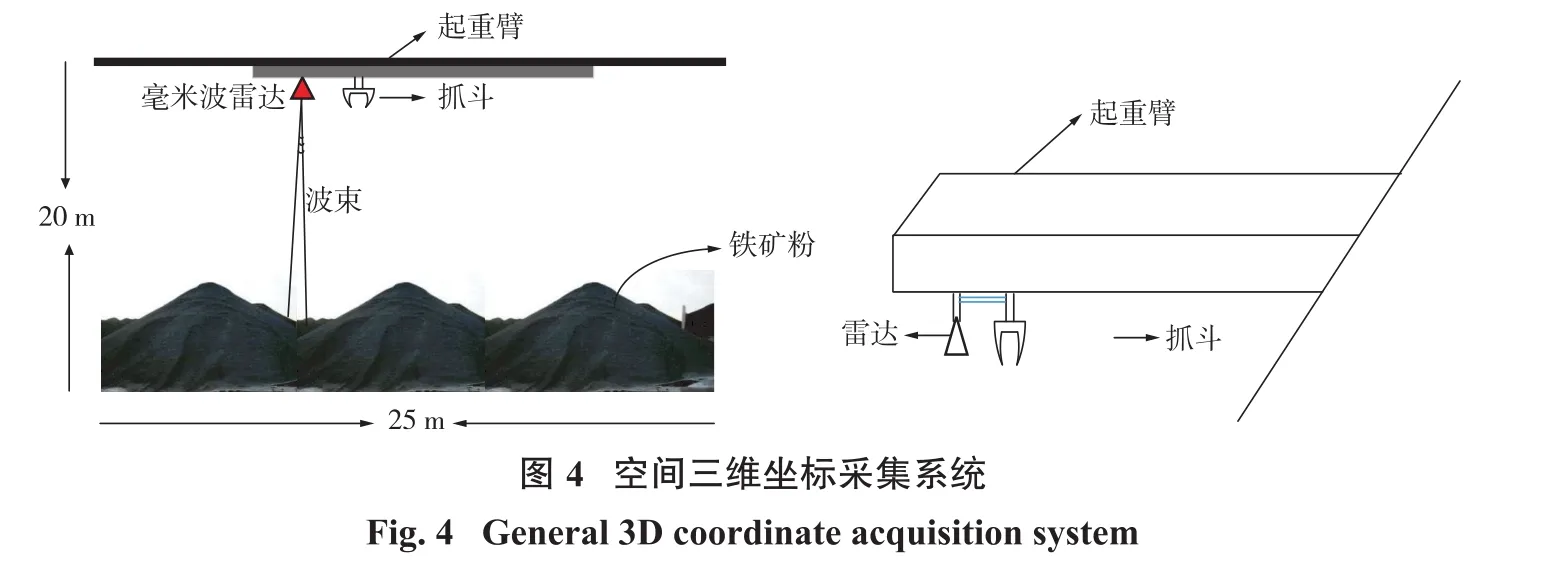

本项目的应用对象为有吸波的细颗粒铁精矿粉,高度采集设备需要有防雾、防尘、防吸波等功能才能满足复杂现场的高度采集需求。通过激光、红外等高度采集设备的实验,发现均难以满足现场的高度采集要求。激光雷达虽然在实时性、扫描功能上有优势,但是因铁矿粉具有吸波、散射等特点,且受雨雾等天气干扰较强,因此不具备现场高度采集要求。因铁精矿仓的粉尘严重,超声波雷达因其穿透力差、分辨率低不可用。根据现场高度采集要求及行车安装位置所限,项目小组设计了一款毫米波雷达,安装于行车起重臂旁边的适当位置上,不仅能有效防尘,且能对矿粉堆进行快速垂直测距检测,与行车平面位置采集共同组成空间三维坐标采集系统,采集方式与安装方式如图4所示。

毫米波雷达兼有微波制导和光电制导的特点,与红外、激光、电视等光学制导雷达相比,毫米波雷达穿透雾、烟、灰尘的能力强,且有体积小、质量轻和空间分辨率高的特点。雷达通过天线向铁矿粉堆发射频率经过调制的毫米波,毫米波被矿堆表面反射,反射信号与发射信号进行混频产生的差频信号通过AD采样后转换为数字信号,通过高精度测距信号处理算法对该数字信号进行处理,得到铁矿粉堆表面的高度数据。毫米波雷达同时可用于其它散装料表面的高度采集,具有非常好的适应性。

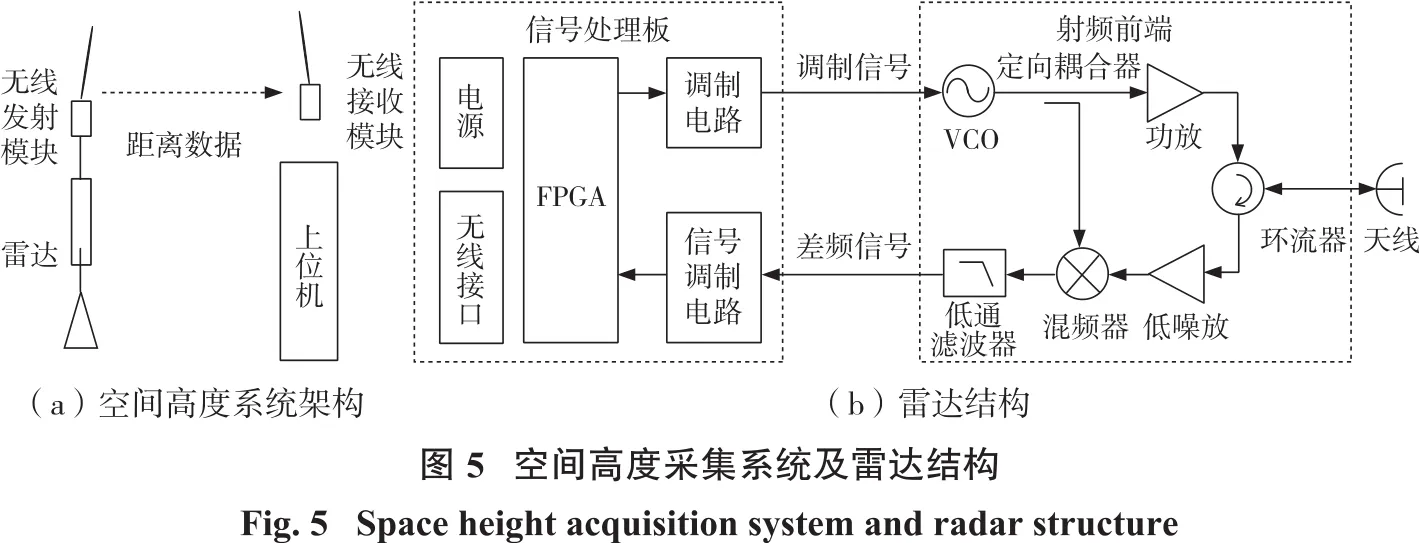

根据上述原理,设计的毫米波雷达三维坐标采集系统包括以下模块:毫米波雷达、无线通信发射模块、无线通信接收模块、上位机,如图5(a)所示。毫米波雷达进行不间断连续测量,测量结束后将距离信息通过无线传输方式传回上位机。微波雷达的结构如图5(b)所示,包括天线、射频前端、信号处理板三大部分。雷达采用FMCW体制,前端使用FMCW射频模块,信号处理板核心芯片采用FPGA。雷达工作时,通过在FPGA中运行高精度测距算法提取雷达信号中的高度信息。

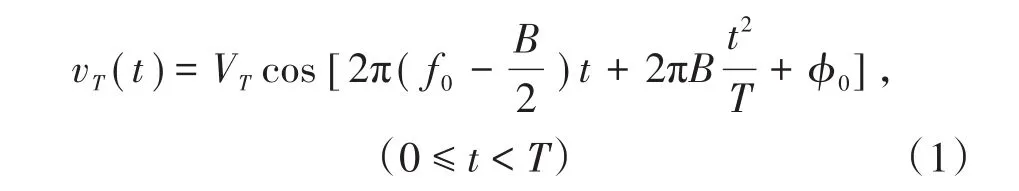

雷达采用连续波体制,在时间上改变发射信号的频率,并测量回波信号相对于发射信号的频率差,以此确定目标的距离。在一个调制周期内发射信号表示为

式中,vT(t)为雷达发射信号的表达式(随时间变化的函数);VT为雷达发射信号函数中的信号幅值,单位是“V”;T为调制周期;f0为发射信号中心频率;B为发射信号扫频带宽;ϕ0为发射信号初始相位;t为时间参数。

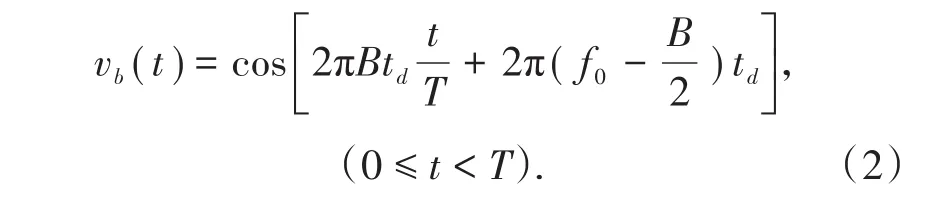

回波信号经过td=2R/c的时延后被雷达接收。其中R为目标与雷达之间的距离,在本项目中指的是雷达探测波束范围内矿堆与雷达天线口面之间的距离;c为电磁波的传播速度,在空气中传播取光速。对回波信号与发射信号混频输出的差频信号进行化简,得到混频后的差频信号表达式:

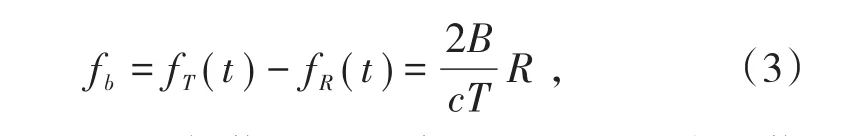

发射信号与回波信号混频后,得到差频信号频率为:

式中,fT(t)表示发射信号的频率;fR(t)表示接收信号的频率;差频信号的频率与矿堆距离成正比。

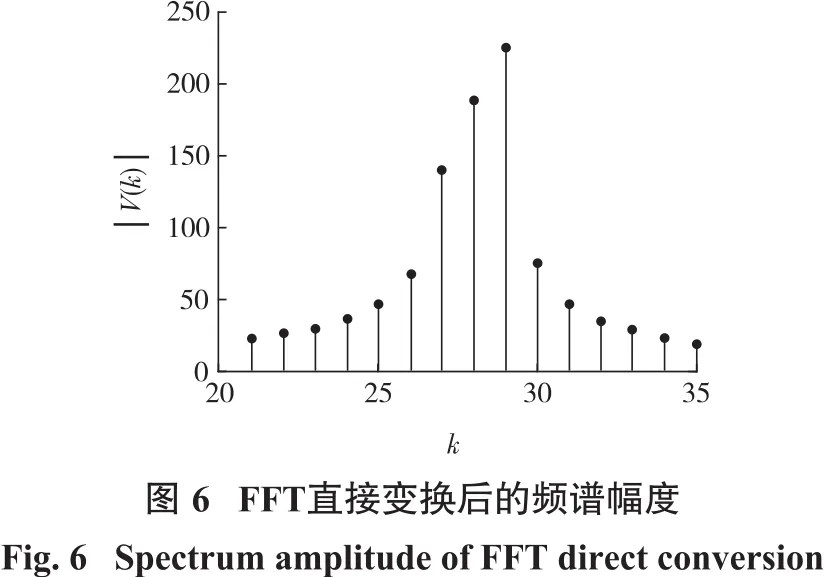

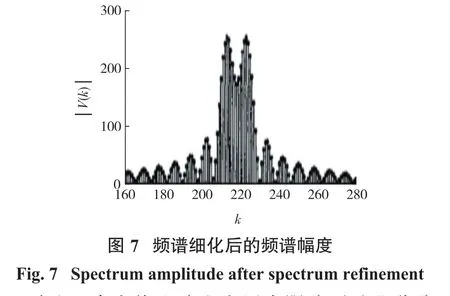

假设在连续测量的情况下,对差频信号做傅里叶变换后,差频信号的频谱幅度峰值可以精确地找到,测量精度主要由信噪比决定。分析表明,增加FFT谱线数量,提高频谱分辨率可削减栅栏效应的影响,增加了采样长度,但会增加时间开销。因此,项目中采用了频谱细化和能量重心校正的方法来实现高精度测距。图6是直接做FFT变换后的频谱幅度,图7是频谱细化后的频谱幅度。根据理论计算,预期设计的毫米波雷达测距精度在10 cm左右。

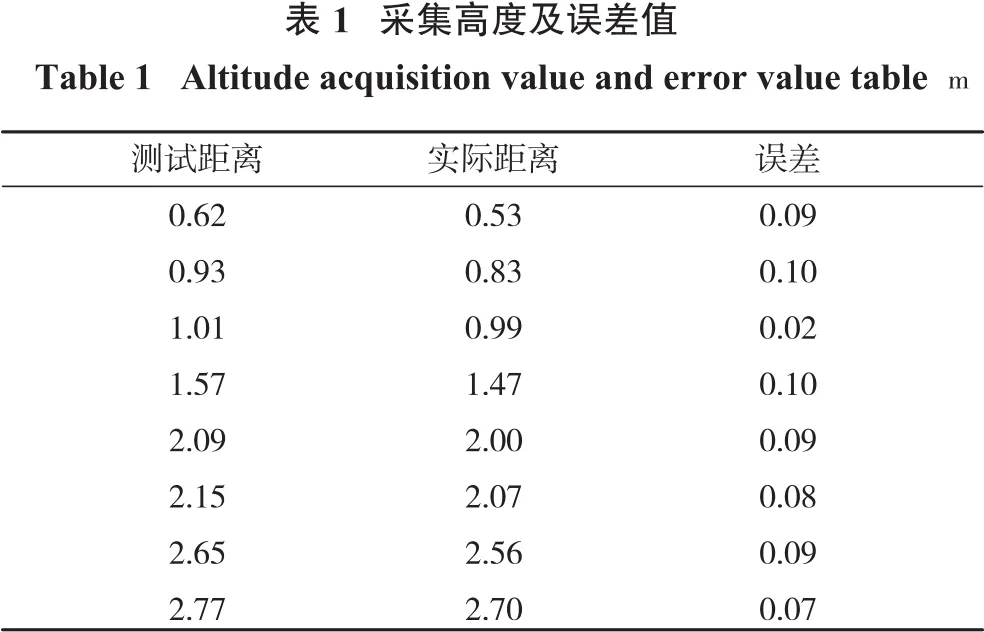

雷达经南京梅山冶金发展有限公司矿业分公司浮选分厂现场测试,得到采集的高度与物理测量的高度值及误差值如表1所示。

通过对比雷达的高度采集值与实际物理测量对比值可以看出,误差值小于10 cm,与研制时理论计算的预期一致。为提高精度,可以通过软件算法进行校正,采集精度满足散料发货的精度要求。

2.2 三维建模与智能调度算法

本系统中,任务的智能调度基于铁矿粉的三维形态及分布。发货场景的高度数据与平面位置坐标数据共同组成三维空间数据。系统通过执行扫描信令,可实时获得相应散料的表面三维坐标数据,并实时进行3D建模,进一步得到铁精矿粉的实时三维分布情况。在执行抓取行为时,需综合考虑铁精矿粉三维分布形态及机械执行的安全性要求,建立基于动态的3D窗口滑动匹配模型,是抓取位置及任务智能调度的关键技术。

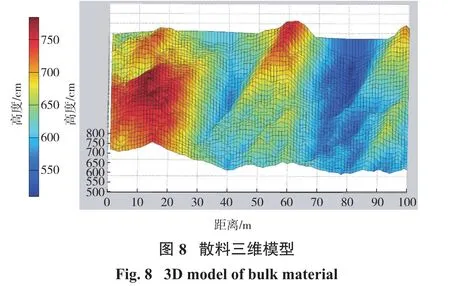

在首次发货时,对整个发货区域进行3D扫描得到高度数据与平面位置坐标,对三维坐标数据进行3D建模,可得到堆料的三维实时分布情况,如图8所示。图中根据采集的高度及位置,对部分采集盲区采用插值方式补充数据,生成三维图形,直观地表达出三维物料连续分布情况,如“峰”与“谷”的分布位置与高度变化情况。

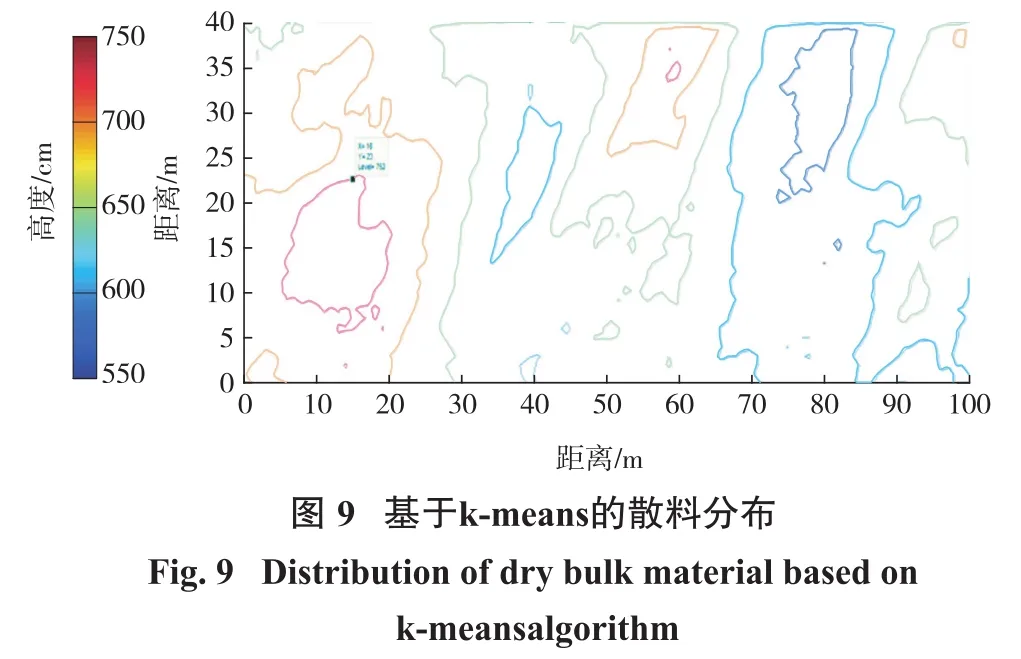

无人系统的抓取工作,需要智能确定抓取区域及范围。应用k-means算法,根据高度差范围,进一步得到堆料的区域分布,如图9所示。在分区之后,每一高度范围的“峰”、“谷”的分布范围及区域均以数字化形式表示,方便系统按区域分布特征智能确定抓取区定位,保证抓取效果。

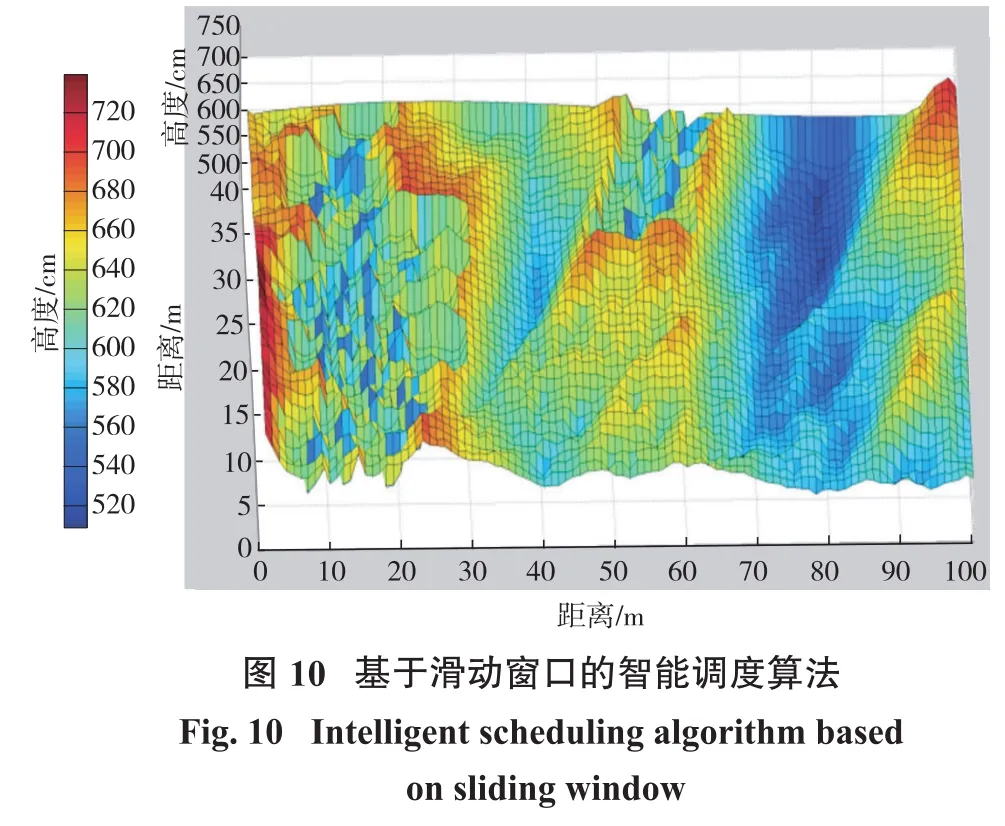

在选定抓取区域及顺序后,需根据抓斗抓取的矩形尺寸确定抓取点,全自动智能调度执行。项目设计滑动窗口抓取算法,在优选的抓取区域中,结合距离最优及抓取效果要求,智能地生成一轮抓取调度任务队列,执行抓取任务。一轮抓取执行结果如图10所示,在最高区域上优先抓取,然后再在次高区域,按距离最优条件抓取,依次类推,直到全轮工作任务完成,再重新计算,进入下一轮任务。

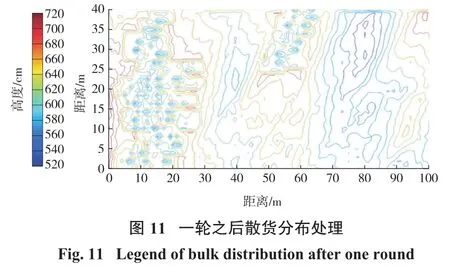

在一轮抓取后,再次根据动态的三维数据应用k-means算法与窗口滑动算法,计算下一轮区域划分,如图11所示。

无人值守系统根据发货计划、现场条件、干散货分布及设备状态,进行智能调度,实现检测、调度、装运全自动化,直到不满足条件为止。

3 系统应用及效果

经过近3年的研究,铁精矿无人装运系统于2018年10月测试应用,实现了细颗粒铁精矿粉发货的全自动无人操控。雷达采集精度满足现场小于10 cm误差的要求,系统能根据现场条件、车位状态、堆料分布、设备状态等因素的实时变化情况,智能、自动地执行发货、布料、扫描等任务,为国内干散料行业的无人值守发货提供了关键技术、装备与应用案例,具有广阔的应用前景。