风化壳型钒钛磁铁矿精矿直接酸浸提钒试验及机理研究

2021-01-18董振海杨晓峰刘双安李艳军

董振海 杨晓峰 刘双安,2 李艳军

(1.鞍钢集团北京研究院有限公司,北京 102200;2.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114002;3.东北大学资源与土木工程学院,辽宁 沈阳 110819)

钒广泛应用于钢铁、化工、医药、航空等众多领域,被称为“现代工业的味精”。世界上绝大多数的钒产品都来自于钒钛磁铁矿[1-2]。目前,从钒钛磁铁矿提钒主要有湿法提钒与火法提钒[3]。火法提钒主要是对熔融钒渣吹氧后得到高钒渣,最后对高钒渣处理提钒[4]。湿法提钒工艺主要有三种,即钠化焙烧—水浸提钒、钙化焙烧—水浸提钒、直接酸浸提钒[5-6]。

钠化焙烧—提钒工艺不仅会产生大量Cl2、HCl和SO2等有毒气体,严重污染环境,且焙烧后产品钒浸出率低,导致很多小型的提钒工厂被迫关闭[7]。钙化焙烧虽然在一定程度上减少了有害气体的产生,减小了对环境的污染,但是由于焙烧温度高、时间长,在焙烧过程中产生硅钙酸盐影响后续浸出工作,且焙烧产物为难溶于水的钒酸钙,需要加酸才能将钒释放出来,这会使很多杂质进入到浸出液中,不利于后续净化工作,使得钙化焙烧—提钒工艺不能大规模应用[8-9]。因此为了解决焙烧产生的环境污染问题以及能耗问题,很多人把目光投向了将钒钛磁铁矿直接酸浸提钒工艺,此工艺已在工业上得到了应用。

1 试样性质

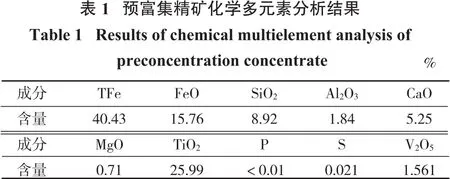

实验室常见的酸有盐酸、硝酸和硫酸,由于盐酸易挥发,放出有刺激性的HCl气体,硝酸在反应过程中产生有毒的NO与NO2气体,而硫酸具有不易挥发及在反应过程中不产生有毒气体的优点,且SO42-能与V4+生成VOSO4络合物,可以提高钒的溶解度,有利于钒的浸出。辽宁风化壳型钒钛磁铁矿原矿中钒主要赋存在钒磁铁矿中,V2O5品位为0.227%,经湿式粗粒预抛尾—磨矿—弱磁选后可以得到TFe品位40.33%、V2O5品位1.561%的预富集精矿,属于典型的低铁高钒的钒钛磁铁矿。预富集精矿化学多元素分析结果如表1所示。

由表1可知,预富集精矿TFe品位40.33%、V2O5品位1.561%,属于典型的低铁高钒的钒钛磁铁矿。

2 浸出试验

2.1 初始硫酸浓度对钒浸出率的影响

在给料质量为30 g、液固比为5 mL/g、HF浓度为2.5 mol/L、浸出温度为90℃、浸出时间为3 h、搅拌速度300 r/min的条件下,针对不同的H2SO4初始浓度进行酸浸条件试验研究。结果如图1所示。

由图1可知:钒的浸出率随硫酸初始浓度的增加而增加;当H2SO4初始浓度由1.5 mol/L增加至2.5 mol/L时,钒的浸出率由87.49%迅速增长到95.68%,当继续增加H2SO4浓度至5.5 mol/L时,钒的浸出率为98.12%,增加了2.44个百分点,增加缓慢。因此最终确定的H2SO4初始浓度为2.5 mol/L。

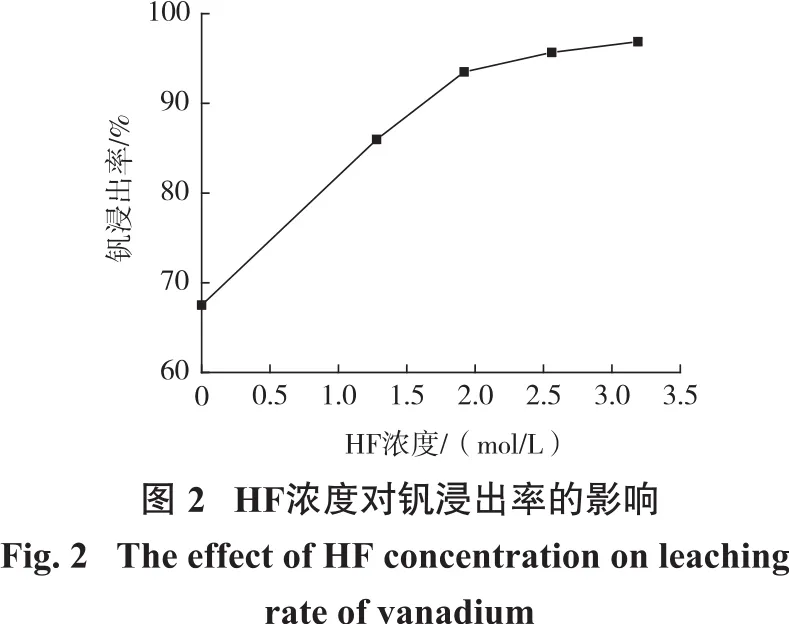

2.2 HF浓度对钒浸出率的影响

在给料质量为30 g、液固比为5 mL/g、H2SO4初始浓度为2.5 mol/L、浸出温度为90℃、浸出时间为3 h、搅拌速度300 r/min的条件下,针对不同的HF浓度进行酸浸条件试验研究。结果如图2所示。

由图2可知:当不加HF酸时,钒的浸出率只有67.5%;随着HF浓度的增加,钒浸出率也呈增加趋势,当HF浓度由0增加至2.5 mol/L时,钒的浸出率迅速增加到95.68%,继续增加HF浓度至3.1 mol/L,钒的浸出率增加至96.87%,增加较为缓慢。HF浓度过大会对玻璃容器造成严重腐蚀。综合考虑,最终确定HF浓度为2.5 mol/L。

2.3 液固比对钒浸出率的影响

在给料质量为30 g、H2SO4初始浓度为2.5 mol/L、HF浓度为2.5 mol/L、浸出温度为90℃、浸出时间为3 h、搅拌速度300 r/min的条件下,针对不同的液固比进行酸浸条件试验研究。结果如图3所示。

由图3可知:当液固比由2 mL/g增加至5 mL/g时,钒的浸出率由73.27%迅速增加至95.68%;继续增加液固比至6 mL/g时,钒的浸出率增加至95.73%,钒的浸出率略微增加。综合考虑,在使得设备具有较高浸出率的同时又能具有较少的酸耗量,方便后续酸浸液的净化与富集,最终确定液固比为5 mL/g。

2.4 浸出时间对钒浸出率的影响

在给料质量为30 g、H2SO4初始浓度为2.5 mol/L、HF浓度为2.5 mol/L、浸出温度为90℃、液固比为5 mL/g、搅拌速度300 r/min的条件下,针对不同的浸出时间进行酸浸条件试验研究。结果如图4所示。

由图4可知:浸出时间由20 min增长至120 min时,钒的浸出率增加较快,由81.14%增加至94.94%;当浸出时间由120 min增长至180 min时,钒的浸出率虽然增加,但较为缓慢,延长60 min钒的浸出率仅增加了1.32个百分点。综合考虑,最佳浸出时间为120 min,此时浸出率为94.94%。

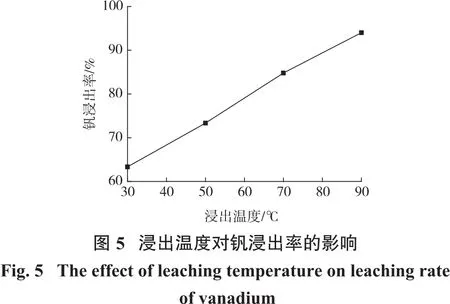

2.5 浸出温度对钒浸出率的影响

在给料质量为30 g、H2SO4初始浓度为2.5 mol/L、HF浓度为2.5 mol/L、液固比为5 mL/g、浸出时间为2 h、搅拌速度300 r/min的条件下,针对不同的浸出温度进行酸浸条件试验研究。结果如图5所示。

由图5可知:随着温度的升高,钒的浸出率随之增加;当反应温度从30℃升高到90℃时,钒的浸出率从63.34%增加到94.05%,可以看出温度对钒浸出率的影响非常显著。综合考虑,实验室采用水浴加热的最佳浸出温度为90℃,此时浸出时间为2 h,钒的浸出率达到94.02%。

2.6 搅拌速度对钒浸出率的影响

在给料质量为30 g、H2SO4初始浓度为2.5 mol/L、HF浓度为2.5 mol/L、浸出温度为90℃、液固比为5、浸出时间为2 h的条件下,针对不同的搅拌速度进行酸浸条件试验研究。结果如图6所示。

由图6可知,不搅拌时,钒的浸出率为61%,随着搅拌速度的增加,钒的浸出率基本稳定在95%左右,这说明了在搅拌浸出反应中,扩散速度已不再是控制反应的主导因素。综合考虑,搅拌速度应控制在100 r/min比较合适。

3 浸出前后产品检测及机理分析

3.1 浸渣的化学多元素分析

为了探明最佳浸出条件下浸渣中矿物的元素组成及含量,对其进行了化学多元素分析,结果如表2所示。

由表2可知,浸出后二氧化钛的品位由25.99%提高到42.03%,相对含量大幅度增加,这可能是由于二氧化钛不溶于稀硫酸,其它元素大部分被溶解到溶液中致使其品位提高。浸渣中的铁与钒仍有较高的品位,这是由于部分三价钒与FeO生成钒尖晶石FeO·V2O3,其晶格难以被破坏,无法被溶解,最后残存在浸渣中。而浸渣中的Ca、Mg、Al等元素与预富集精矿相比也都有一定程度的减少,这说明其在溶液中也有一定量的溶解,会为后续酸浸液的净化与富集带来一定的影响。

3.2 浸出前后产品的XRD对比分析

为了探明浸出前后各产品的矿物组成及含量,分别对预富集精矿与浸渣进行了XRD图谱分析,结果如图7所示。

由图7可知,浸渣中磁铁矿、三方氧钒矿的含量较预富集精矿中明显减少,但浸渣总还有一部分残留,这说明浸出过程中铁、钒大部分溶解在溶液中,只有少量钒磁铁矿由于晶格结构难以破坏不能被溶解,而残留在浸渣中。浸渣中锐钛矿的相对含量较预富集精矿增多,这是由于二氧化钛不溶于酸的缘故,最后也残留在浸渣中。浸出前后石英相对含量基本上没有变化,但总量较预富集精矿减少,这可能是由于加入HF缘故,使得一部分石英被溶解。

3.3 浸出前后产品的扫描电镜(SEM)分析

为了探明在浸出过程中浸出剂对矿粒表面的侵蚀作用,分别对浸出前后预富集精矿与浸渣进行扫描电镜微观形貌分析对比及浸渣X射线能谱定点分析,结果如图8、图9所示。

由图8可知,与浸出前矿粒相比,浸渣的矿粒表面可见明显被酸侵蚀的痕迹,有的矿粒表面出现很多小坑洼,这是由于浸出剂的作用,使得矿物晶体破坏,将难以直接溶于酸的钒磁铁矿、磁铁矿晶格破坏后,使其中的钒被释放出来。而有的矿粒表面依旧比较平整,没有被腐蚀的痕迹,这可能是不溶于酸的含钛矿物颗粒。由图9的X射线能谱定点分析可知,对四个侵蚀程度不同的矿粒表面定点分析其中各主要元素的分部特性,其中含量最多的金属元素都是钛,其次是铁和一小部分的钒,这与上面的化学多元素以及XRD分析是一致的,表明浸渣中主要矿物是不溶于酸的含钛矿物,而大部分钒在浸出剂的作用下几乎被完全从矿粒中释放出来。

为了探明HF在浸出过程中对矿物的影响以及对矿物晶格的破坏机理,对不加HF浸出后的浸渣以及加HF浸出后的浸渣分别做XRD分析,结果如图10所示。

由图10可知:在不加HF的浸渣中,磁铁矿衍射峰明显较加HF增强,说明加HF有助于磁铁矿的溶解;此外在不加HF的浸渣中可见其独有的三方氧钒矿(V2O3)、氧化铝衍射峰,这说明加入HF有助于破坏矿物晶格结构,使难溶的V3+从矿物晶格中释放出来,而本试验反应温度为90℃,对铝具有强的腐蚀性,因此在加HF酸的浸渣中无氧化铝的衍射峰;在加HF酸的浸渣中有其独有的锐钛矿(TiO2)和钛磁铁矿衍射峰,这是由于TiO2不溶于酸,而浸渣中的其它成分溶解使其含量增多,衍射峰增强。由于溶液中生成的氟硅酸腐蚀玻璃容器,使得浸渣中出现有玻璃容器产生的石英颗粒,且其它成分大部分已经反应,使得石英相对含量增加,因此在加HF酸的浸渣中石英衍射峰反而增强一些。

4 结 论

(1)钒的浸出率在浸出前期主要受溶液中硫酸用量的影响,在浸出后期,主要受硫酸浓度的影响。HF对钒的浸出率有很大的影响,增加温度和延长浸出时间都有利于钒浸出率的提高。在搅拌条件下能够大幅提高钒的浸出率,但搅拌速度对钒的浸出率影响不大。

(2)通过一系列条件试验,最终确定在硫酸初始浓度为2.5 mol/L、HF浓度为2.5 mol/L、浸出温度为90℃、液固比为5 mL/g、浸出时间为2 h、搅拌速度控制在100 r/min的条件下,钒的浸出率为95.68%。

(3)通过对最佳浸出条件以及浸出过程中某些条件下的浸渣进行系统检测分析可知,浸出过程中钒磁铁矿、磁铁矿、钛磁铁矿大部分溶解在酸浸液中,致使含钒酸浸液中的杂质组分较多,会对后续含钒酸浸液的净化与富集带来困难。浸渣中含量最多的矿物是锐钛矿,其相对含量较预富集精矿增多,这是由于二氧化钛不溶于酸的缘故,最后残留在浸渣中。