深部蚀变岩型巷道锚杆锚索联合支护应用研究

2021-01-18李晓飞孟祥凯赵兴东

李晓飞 孟祥凯 赵兴东

(1.山东黄金矿业(莱州)有限公司焦家金矿,山东 莱州 261441;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

随着深部的不断开采,三高一扰动现象越来越明显[1],受复杂的矿岩力学条件以及频繁的开挖扰动影响,导致在蚀变岩型岩体内施工巷道工程,频繁出现不同程度的围岩变形、片帮和冒顶破坏,甚至在一些区域发生大范围的失稳垮落,造成巷道支护工程量大,后期难以恢复不得不进行改道现象,不仅影响矿山深部接续,对工人也造成了极大的安全隐患。因此,深部蚀变岩型巷道围岩的稳定性与支护技术,已成为矿山工程技术人员所特别关注的问题。

1 工程背景

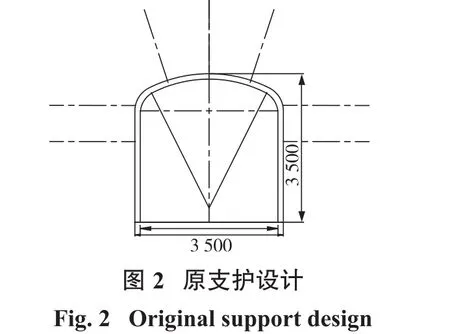

焦家金矿施工15中段某蚀变岩型巷道岩石主要技术参数为普氏硬度系数5.62、松散度1.6。该工程为深部接续重点工程,在施工过程中,多次出现不同程度的塌方(见图1)。15中段该巷道原设计支护方式(见图2)为锚喷支护,锚杆ϕ42 mm、长度1.8 m/根、间距1 m、排距2 m、喷浆厚度50 mm,随着不断掘进,发现巷道出现不同程度的变形,局部变形超过1 m,为防止巷道继续变形采用增加U型钢加强支护,支护间距1 m/架。整改后的支护方案为采用锚杆+喷浆+工字钢支护[2]。支护后仍出现不同程度变形,且修复过程中支护施工难度大。不仅耗费较大而且给安全生产造成一定影响。

原有的支护方式已经不能适应该巷道的要求,需要对该段巷道进行岩石质量分级,选取合适的支护方式,从而更快速地通过该区域。因此,对于深部蚀变岩型巷道须由岩石力学工程师对现场进行岩石力学调查[3],调查完毕后,根据计算结果出具相应支护参数,给采矿工程技术人员现场指导施工提供理论依据。

2 方案措施

2.1 地质调查

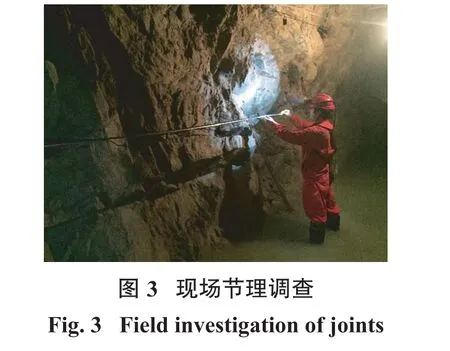

为准确分析焦家金矿15中段深部高应力蚀变岩型巷道的岩石稳定性状况,岩石力学工程师选择用测线法[4]对高应力蚀变岩型区域岩体节理裂隙进行了调查分析。图3为岩石力学工程师现场布置节理测线和进行节理裂隙调查。

通过现场节理裂隙调查,以节理走向的形式呈现出不同水平的节理组数、特点及方向[5]。根据现场结构面状况的调查结果,将围岩的结构面情况列于表1。为其岩体质量分级提供了技术支撑,使得岩石稳定性分级准确性得到提高。

2.2 岩体地质力学RMR分级

RMR评分值由岩块强度R1、RQD值R2、节理间距R3、节理条件R4、地下水R5及节理方向修正参数R6指标组成:RMR=R1+R2+R3+R4+R5+R6。最后通过相关参数修正,得到最终岩石质量分级[6]。各中段岩体质量分级评价如表2所示。

根据RMR=21~40分级结果应选择Ⅳ—差进行支护设计,结合矿山自身材料设备情况,采用巷道顶板和两帮锚杆长2 m,间距2 m,采用金属网锚喷支护,顶板喷射混凝土厚度100 mm,局部采用工字钢钢支架,排距2 m。

2.3 巷道(采场)稳定性分析

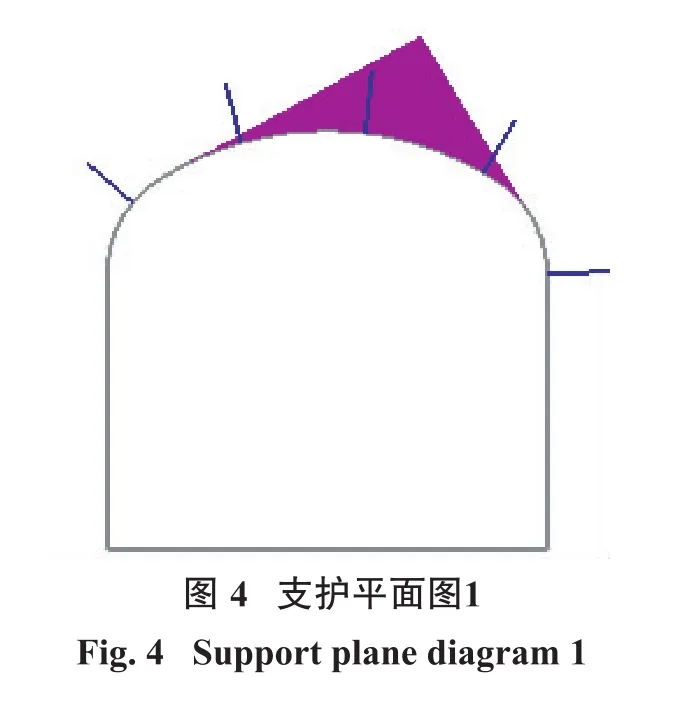

依据表1结构面调查结果相关信息,利用Unwedeg软件对15中段该巷道进行潜在楔形体识别[7]。并对根据岩石力学分级结果提出的支护方案进行支护分析,如图4、图5所示。

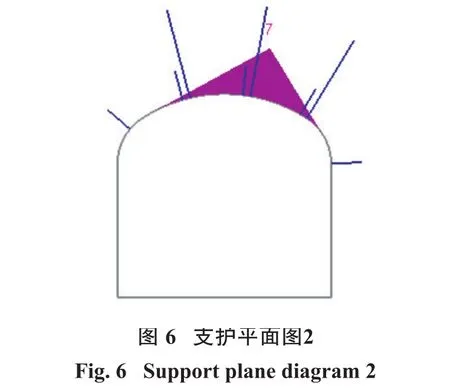

由图4、图5可以看出,当采用长度2 m的树脂锚杆时楔形体未与上部岩石形成整体,极易导致塌落。因此为确保楔形体的稳定性,防止塌落,在巷道右上部楔形体位置采用了3根5 m的长锚索进行支护,支护排距2 m,间距1 m,如图6、图7所示。

通过Unwedge软件对最大潜在楔形体识别表明:15中段该巷道顶板潜在楔形块体安全系数为0,极不稳定,有垮塌危险,采用排距2 m、间距1 m、长度2 m树脂锚杆支护后,顶板潜在楔形体安全系数变为20,仍不稳定,存在较大安全隐患。当采用树脂锚杆间距1 m、排距2 m、锚杆长度2 m,顶板右上部楔形体部位增加3根支护长锚索(长度5 m、排距2 m、间距1 m)后顶板潜在楔形体安全系数变为356.386,能够保持巷道的稳定。

2.4 双钢筋支护

双钢筋制作简单可靠(见图 8)[8],利用2根矿用ϕ10~12 mm的圆钢由工人现场焊接使用。整个双钢筋的长度根据巷道顶板及两帮情况决定,原则是有锚杆锚索的地方都应被双钢筋覆盖。在双钢筋之间每隔0.5 m焊接1个连接点,连接点的间距根据锚杆锚索间距确定,不能影响锚杆锚索托盘安装使用。施工过程中,首先施工顶板锚杆,将双钢筋固定在顶板上,然后按巷道拱形轮廓以此施工锚杆锚索,使得双钢筋和锚杆锚索托盘紧贴岩壁,已达到锚杆锚索双钢筋形成一个整体拱,起到组合拱的作用。

根据前期双钢筋支护效果来看,采用锚杆+锚索+双钢筋支护方式,使得三者形成一个整体,相互作用,形成一个组合拱作用,使其本来单独发挥作用的锚杆锚索,连接成为一个整体,极大提高了巷道整体的抗风险能力,保证了巷道稳定。将锚杆锚索采用双钢筋连接到一起在蚀变岩体中尤其重要,不仅能快速地进行支护,使其在巷道变形初期就将巷道变成一个统一的整体发挥作用,而且双钢筋具有一定的柔韧性,可以适当进行变形,属于柔性支护,更适合深部开采需要。

2.5 支护方式确定

基于岩石力学调查进行的岩体质量分级和基于RMR分级的支护图表进行支护设计,运用Unwedge软件对该巷道进行潜在楔形体识别[9],并对根据岩体力学分级提出的支护方案进行优化改进,创新性地提出了“树脂锚杆+长锚索+双钢筋+喷射混凝土”支护方式[12]。该支护方式主要针对蚀变岩性巷道顶板:树脂锚杆+长锚索+双钢筋+喷射混凝土;树脂锚杆间排距2 m、长度2.4 m、直径20 mm,全长锚固,喷射混凝土厚度100 mm、初喷30 mm。双钢筋ϕ8~10 mm盘圆钢线拉直焊接,间距6~8 cm,长度1.4 m;托盘200 mm×200 mm×8 mm,冲击呈碗状。初喷射混凝土后,在巷道右上部按照设计补打锚索支护,锚索长4~5 m,间排距2 m。现场支护方式示意见图9。

3 巷道支护效果评价

3.1 工业试验地点

根据确定的焦家金矿蚀变岩型巷道围岩支护方案,进行现场工业试验,验证所提出支护方案的合理性。选取附近巷道,该巷道与原巷道距离20 m,岩石主要技术参数基本一致,通过前期岩石力学调查,顶板存在长度约4 m的楔形体构造。

3.2 工业试验结果

15中段该巷道施工后1 d,在巷道顶板断层F1、F2及两帮断层F3、F4处,设定6个巷道围岩收敛变形监测点,监测采用“树脂锚杆+长锚索+双钢筋+喷射混凝土”支护前后巷道围岩的收敛变形值,锚杆锚索联合支护效果见图10。该巷道施工完毕20 d后,开始进行支护方案的现场工业试验,巷道收敛变形监测周期为2019年12月30日—2020年2月8日,共计约1个月。

图11显示了巷道围岩收敛变形监测断面顶板和两帮监测结果[10]。从图中曲线可以看出,在巷道施工过程中,3处监测点的收敛变形呈阶梯状增加,且两帮变形量远远少于顶板围岩的变形量。可见楔形体构造对顶板影响较大。两帮围岩最大变形量为6 mm,顶板围岩最大变形量为25 mm。自2019年12月30日—2020年2月8日,该巷道进行树脂锚杆+长锚索+双钢筋+喷射混凝土支护后,巷道中所设的6个监测点的围岩变形均趋于稳定,并在30 d监测中保持稳定,围岩累计变形量不再增加。由此可以得出结论,该支护方式以及相应支护参数的选取能够有效保证焦家金矿蚀变岩型巷道顶板两帮在一定时期的稳定性。

4 结 论

(1)基于岩石力学工程师对该区域岩石力学调查进行的岩体质量分级,运用RMR分级的支护图表,进行初步支护设计,运用Unwedge软件对该巷道进行潜在楔形体识别,并对提出的支护方案进行分析改进,提出了“树脂锚杆+长锚索+喷射混凝土”支护方式。

(2)利用双钢筋将锚杆锚索连接为一联合体,有效地避免了单一锚杆锚索作用强度小的问题,避免了局部冒落和支护力不足的问题,增加了整体锚固力,使得巷道顶板及两帮形成组合拱,极大提高了巷道整体的抗风险能力,保证了巷道稳定。双钢筋作用下使得单根锚杆锚索达到整排锚杆锚索的联合支护效果,从而大大地提高了整体支护强度。

(3)最终选取的“树脂锚杆+长锚索+双钢筋+喷射混凝土”支护方案具有很好的效果,通过喷射混凝土能够迅速与岩体一起形成很好的支护圈。避免岩石风化和塌落变形,能够有效支撑破坏围岩,阻止围岩的进一步破坏。