高压微通道换热器结构设计及自增强技术应用

2021-01-18王晓静段李强

王晓静 段李强

(天津大学化工学院)

加氢站是氢能源供应的重要保障,而换热器是整个氢气加注系统的重要部件[1]。 然而加氢系统中微型换热装置在设计、制造、装配及密封等技术方面还存在很多难点,因此需要借助大量的试验和数值模拟研究对其结构、性能等进行技术改进和优化设计。目前,我国已进入70MPa车载储氢气瓶的研究阶段,在70MPa加氢站加注过程中,需要通过高效换热器将氢气冷却至-40℃后方可加注进车辆储气瓶,以保证车辆储气瓶的温度和压力在要求范围内。 加注流量大、加注压力变化大、加注过程间断是车辆加注对换热器的主要要求。 高压工况极易使材料出现安全性问题,因此确保加氢换热过程的高压安全性和高效换热,已成为该类换热器研究的核心问题。

笔者提出一种用于70MPa加氢站的高效换热器结构形式。 在完成对新型换热器结构参数验证的基础上, 利用ANSYS APDL有限元分析软件对换热关键部件进行应力强度分析,并应用自增强处理技术,确保微通道翅片换热器的高压承载能力和安全性。

1 高压微通道换热器结构

1.1 模型设计

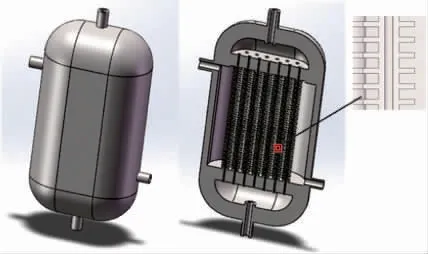

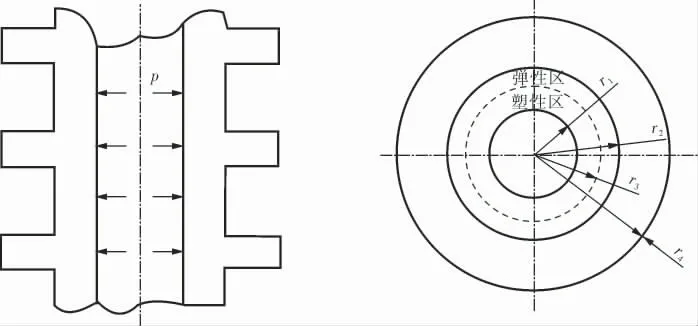

高压微通道换热器整体为管壳式结构,由壳体、传热管束和挡板组成,结构模型如图1所示。

图1 高压微通道换热器结构模型

换热器内安装若干有肋板强化的微通道换热管并固定在挡板上。 管内流动的热流体为70MPa氢气,管外流动的是冷却剂(如液氮等)。同时,为提高管外流体传热效能,实现换热器结构的小型化、轻量化设计,管束外壁设置大量翼形肋板,以满足强化传热和高压承载的需要。

高压微通道换热器设计参数如下:

氢气平均流量 1.67kg/min

氢气进入温度 40℃

氢气排出温度 -40℃

冷却剂流量 6.8m3/h

冷却剂温度 -50℃

管束材料 SS316/316L

换热面积 1.17m2

管束内半径 5mm

管束外半径 10mm

管长 250mm

工作压力 70MPa

换热管束作为换热器结构的承压件,其结构可靠性和安全性极为重要,因此有必要完成相关应力验证分析。 换热管束的形状可以简化为带加强肋板结构的薄壁圆筒,管束在受力时筒壁中的应力分布很不均匀,容易出现外壁应力较小而内壁材料已经屈服的情况。

1.2 工作压力下的应力分布规律

选用普通换热管模拟工作压力下的应力分布,其特性如下:

换热管材料 022Cr17Ni12Mo2

弹性模量E 200GPa

泊松比υ 0.3

屈服极限σs不小于175MPa

工作压力p 70MPa

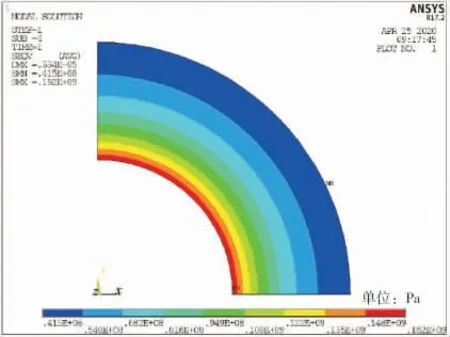

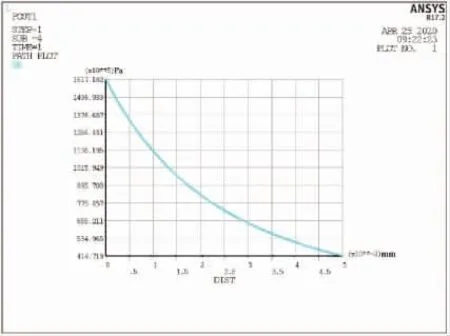

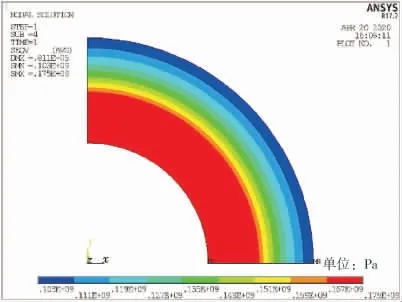

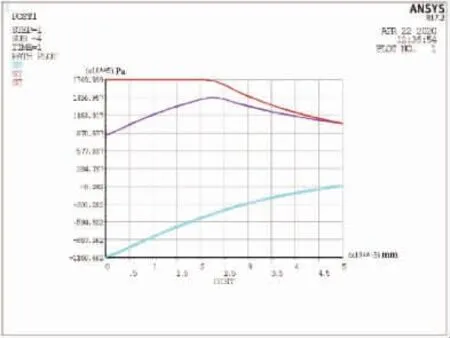

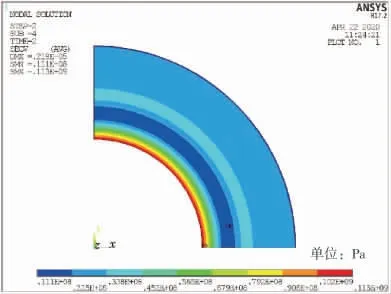

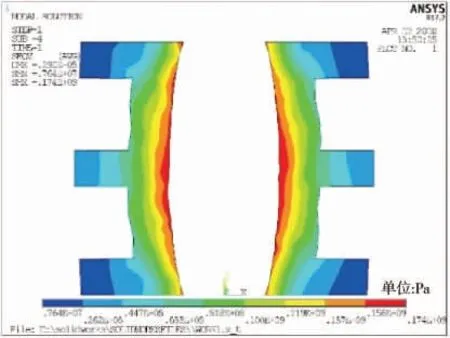

为了比较换热管束结构强化和自增强处理前后相同工作压力下的等效应力, 根据实际工况参数,在ANSYS中完成未经任何处理的换热管(简称普通管)应力分布情况分析。 依据对称性,只需建立1/4截面即可[3]。 分别在x、y方向对模型边线进行零位移约束,然后对内圆弧施加70MPa的压力。 图2为工作压力下普通管的等效应力云图, 图3为工作压力下普通管的Mises等效应力曲线。

在不进行结构强化和自增强处理的情况下,普通管内壁处的等效应力达到最大值161.72MPa, 并沿壁厚逐渐减小, 外壁最小仅为41.47MPa,安全裕量0.08,应力分布不合理。因此,仅增加管束的厚度或换用强度更高的材料是无法明显提高管束的承载能力的。

图2 70MPa工作压力下普通管的等效应力云图

图3 70MPa工作压力下普通管的Mises等效应力曲线

2 高压管内壁自增强处理对承压性能的影响规律

2.1 最佳自增强内压理论计算

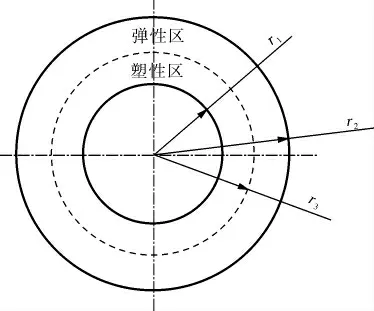

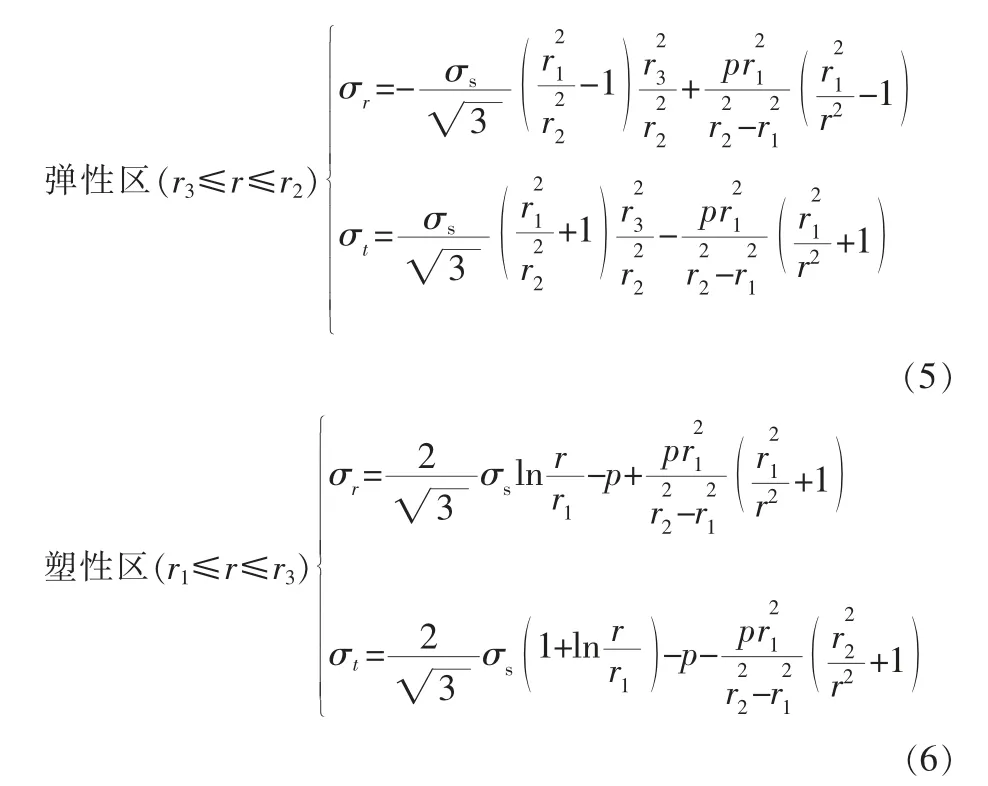

在设备投入使用前,为了达到最佳的弹塑性界面,需要预先施加一定的内压力,使管壁内表面产生屈服压力, 卸载后有一定的残余应力[4,5],这样在工作压力的作用下, 设备内部应力值最小。 定义最佳自增强内压pa,钢制薄壁圆筒(图4)的换热管内半径r1=5mm,r3为最佳弹塑性界面半径,r2为换热管外半径。自增强处理会在圆筒内表面一定区域内形成有利的残余应力,能够提高其承载能力和疲劳寿命,因此控制残余应力的大小、掌握其分布规律,是自增强处理技术的关键[6]。

图4 钢制薄壁圆筒弹塑性区域分布

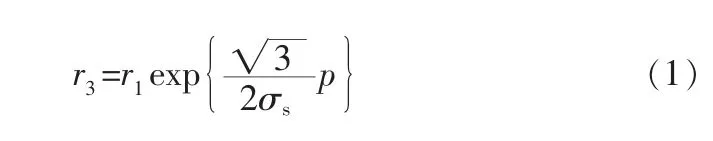

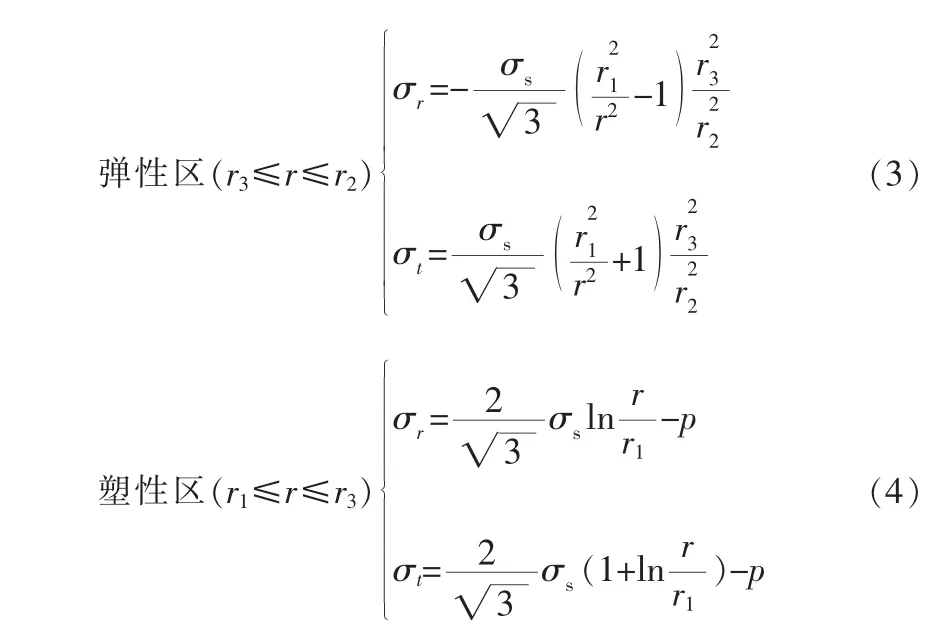

自增强处理的目的在于管壁屈服而获得残余应力,因此换热管能获得的弹性储备的大小将受到残余应力的影响,所以需要施加的自增强处理压力有最佳值[7~9]。首先算出最佳弹塑性界面半径,再依据第三强度理论计算最佳自增强处理压力。 最佳弹塑性界面半径的经验公式为[10,11]:

r1=5mm,p=70MPa,无轴向压力,材料的屈服极限σs=175MPa,计算得到r3=7.07mm。 取界面半径为最佳弹塑性界面半径,根据文献[12,13],并利用第三强度理论,可以推导得到该弹塑性分界面半径下的最佳自增强内压力为:

已知r2=10mm,r3=7.07mm, 通过计算可以得到pa=120.54MPa。

加载时,管壁的应力分布计算式为:

式中 p——内壁施加的压力;

r——界面半径;

σr——法向应力;

σt——切向应力。

将相应的数值代入式(3)、(4),可得r=r1、r3、r2处由内壁施加的工作压力引起的切向应力σt分别为81.53、152.26、63.15MPa。

卸载后,管壁的残余应力计算式为:

将相应的数值代入式(5)、(6),可得r=r1、r3、r2处卸载工作压力后残余应力引起的切向应力σt分别为-119.37、2.88、12.93MPa。

2.2 自增强过程应力分析

模拟管壁自增强处理过程并进行受力分析。首先在内壁施加pa=120.54MPa的自增强内压,此时内壁处会进入屈服阶段而产生塑性变形。 而换热管其余部分未进入屈服阶段,处于弹性变形状态;然后将施加的自增强内压卸载到零,卸载后的管壁在发生塑性变形的半径范围内会产生残余应力,在此基础上,再施加70MPa的工作压力;最后分别读取各载荷步应力分布数据,分析整个过程的等效应力以及周向、径向应力分布变化。

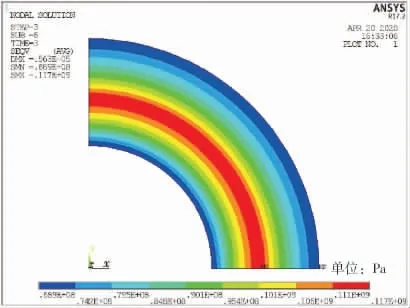

120.54MPa自增强内压下管束的Mises应力分布如图5所示,可以看出,在半径5~8mm处发生塑性变形,进入屈服阶段,此值与理论计算值相符。因为在设置材料属性时把切变模量设为0, 即设定了材料为理想弹性,所以其应力在塑性区均为极限值175MPa。 管束其余部分未进入屈服阶段,处于弹性变形状态,如图6所示,Mises等效应力沿半径方向减小,在外壁面有最小值102.62MPa。 周向应力略有起伏, 在r=7.5mm 处有最大值145.70MPa,验证了计算的合理性。 径向应力为压应力,最大值在内壁,为118.04MPa。 随后,将所施加的自增强内压卸载,卸载后的残余应力分布以及各向应力沿半径变化如图7、8所示。 由图7可以看出,残余应力沿半径方向向外呈现出先递减后递增而后又递减的趋势,且均处于材料弹性范围之内,没有发生反向屈服,最大残余应力在内壁处, 为113.26MPa, 最 小 值 在r=6.5mm 处,为11.25MPa。 由图8可以看出,周向残余应力浮动较大,在内壁处体现为压应力,为113.97MPa;在r=7.5mm处为拉应力,为31.03MPa。径向残余应力在r=6.5mm处有最大压应力,为11.72MPa;最小压应力在外壁处,为0.35MPa。

图5 120.54MPa自增强内压下管束的Mises等效应力云图

图6 120.54MPa自增强内压下各向应力分布曲线

图7 自增强内压卸载后管束的Mises残余等效应力云图

图8 自增强内压卸载后各向残余应力曲线

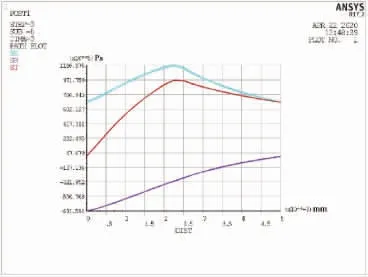

经自增强处理后在70MPa工作压力下观察应力分布 (图9) 和各向应力沿径向变化趋势 (图10)。 由图9可以看出,经自增强处理后,70MPa工作压力下的等效应力最大值115.66MPa从内壁处移动到r=7.5mm处,与最佳弹塑性界面接近,与未经自增强处理的161.72MPa 相比, 降低了46.06MPa,并且处于材料弹性范围内,安全裕量0.51,承载能力得到提高。 由图10可以看出,经自增强处理后, 周向应力峰值96.66MPa在r=7.4mm处;径向应力最大值在内壁处,为69.16MPa的压应力。 经过自增强处理的管束,产生了非常有利的残余应力,改善了筒壁的应力水平,提高了承载能力。

图9 经自增强处理后在70MPa工作压力下管束的Mises等效应力云图

图10 经自增强处理后在70MPa工作压力下各向应力曲线

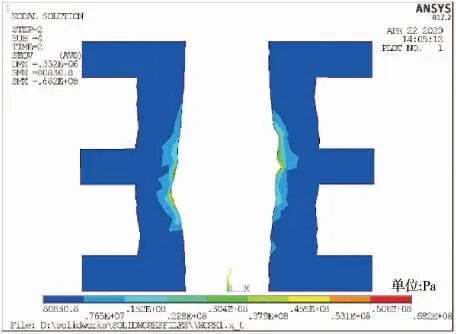

3 加强肋板换热管自增强优化

在应用自增强技术的过程中,若自增强压力过大,容易对管壁造成破坏,过小则自增强效果不理想。 可以在自增强过程中,加入肋板强化结构,配合自增强过程改善管壁应力分布,同时增大换热面积,起到强化传热效果。

肋板强化微通道换热管结构示意图如图11所示,其中r4为加强肋板的外半径。

图11 肋板强化微通道换热管结构示意图

对进行肋板加强的微通道换热管完成自增强强化处理,探究其对应力分布的影响。 图12为未经自增强处理工作压力下的应力分布,图13为施加自增强压力下的受力情况, 图14、15分别为残余应力分布和获得残余应力后工作压力下的应力分布。 由图13可知,在120.54MPa自增强内压下,等效应力最大值174.00MPa,自增强内压卸载后的残余应力最大值为6.82MPa, 且屈服范围缩小。经自增强处理再施加70MPa的工作压力,等效应力最大值为99.90MPa,与只有自增强而未经肋板加强所受应力最大值115.66MPa相比, 减小了15.76MPa;与没有进行自增强处理,也未经肋板结构强化所受的161.72MPa 相比, 减小了61.82MPa。此时安全裕量为0.75,管壁高压承载能力得到明显提升。 通过肋板加强得以进一步改善应力分布状况,提高了自增强处理效果。

图12 加强肋板换热管70MPa工作压力下Mises等效应力云图

图13 加强肋板换热管120.54MPa自增强内压下Mises等效应力云图

图14 加强肋板换热管自增强卸载残余等效应力云图

图15 加强肋板换热管经自增强在70MPa工作压力下Mises等效应力云图

4 结束语

为了解决加氢站运行过程中高压氢气加注产生的温升问题,利用自增强预应力技术,完成换热器设备技术改进和设计优化。 由于加氢机空间结构小,在工作中需承受近70MPa的高压作用,其应力沿壁厚的分布极不均匀,且氢气需要被冷却至-40℃,换热要求高。 为此,笔者提出一种新型的管壳式微通道换热结构,以满足实际工况对换热效率和结构承压强度的需求。 通过自增强处理技术和肋板结构强化,很好地解决了高压换热管壁应力集中问题,增加了换热面积,提高了强化传热,满足设计要求。