PdAg焊盘的焊接问题分析及解决方案

2021-01-18

中国电子科技集团公司第二十九研究所 四川 成都 610036

1 概述

高压电路设计中为了使印制板组件有更好的绝缘耐压性,并且具有高导热性。在电路设计中时常会采用厚膜99%陶瓷基材,并在表面通过印刷PdAg浆料的方式制作此类产品。但PdAg焊盘在焊接过程中工艺处理方法与普通HASL焊盘存在较大差别。如按照常规方法生产,很容易出现焊接不良情况。

2 主要问题

1)PdAg中的Ag在焊料中扩散速度很快。时常会导致焊接完成后焊盘溶解在焊料中,使印制板开路。如图1所示。

图1 PdAg焊盘溶解样例

并且由于陶瓷基板Pd-Ag焊盘的特殊性,在组装过程中非常容易发生Pd-Ag合金层中的Ag向焊料中过度溶解,造成焊盘缺失失效。从下图中可看到当温度越高时Ag溶解的速率越快,在300℃情况下,Ag向SnPb焊料中的溶解速率达到3.5μm/s以上。

图2 Ag在40Pb-60Sn溶解速率曲线

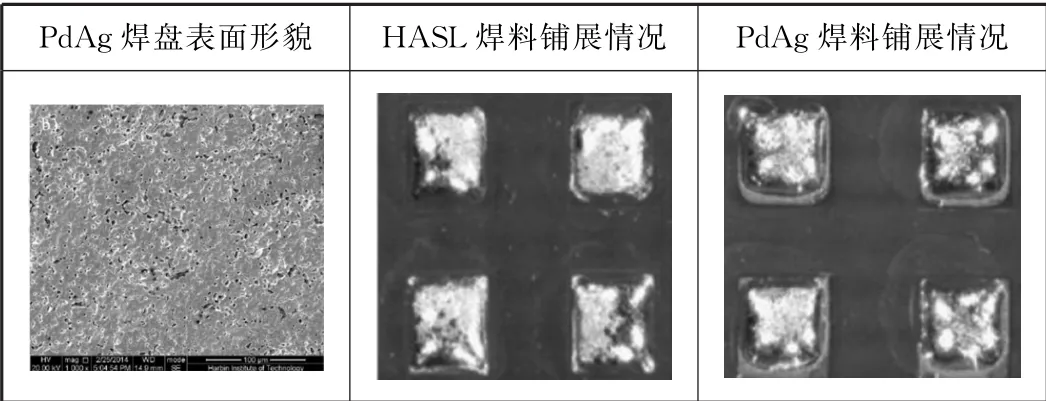

2)PdAg膜层中存在大量小孔隙,这会导致,焊膏在融化时会扩散流动到这些小孔洞凹坑中,导致焊膏在PdAg焊盘表面润湿性较差,焊料收缩比相对增大。在90%网板开口情况下,焊料在PdAg焊盘表面几乎不铺展润湿,而HASL焊盘,焊料由90%铺展到100%面积。

图3 PdAg焊盘与HASL焊盘焊料铺展对比3 解决方法

1)采用Sn62pb36Ag2进行焊接,见下图所示,通过对焊接后产品金相剖切界面的SEM分析得知,在互连区域外,浆料中Ag进入焊料的结果较少,扩散区域不超过距陶瓷基板30μm界面,可以看到浆料中的微量元素和Sn-Pb-Ag焊膏的Ag起到了印制浆料中Ag扩散的作用。这是由于在SnPb焊料中添加了2%浓度的Ag,且焊料Sn62Pb36Ag2体积在浆料(PdAg)的15倍左右,形成了Ag元素的物质浓度梯度优势,降低了浆料中Ag的扩散。

图4 Sn62Pb36Ag2焊接界面金相分析

同时通过与典型厚膜焊接后界面金相结构对比,采用Sn62pb36Ag2焊料焊接后的焊点界面结构符合典型陶瓷基板焊接界面典型结构特征。

2)优化钢网开口方式

最大/最小焊料体积

Qmin=Q2+Q1+Q3=1/2t2X+1/2*(H/4+t)*((Z-L)/2)*X+W*T*t

Qmax=Q2+Q1+Q3=1/2t2X+1/2*(H+t)*((Z-L)/2)*X+W*T*t

最小印刷焊膏体积

由于一般在焊膏的总体积中,合金含量与助焊剂等的体积大约各占50%,由此得出最小焊膏印刷体积为:

VQmin=2Qmin=t2X+(H/4+t)*((Z-L)/2)*X+2W*T*t

Vmax=2Qmax=t2X+(H+t)*((Z-L)/2)*X+2W*T*t

将C1-C4 1812封装片式高压电容参数带入上述公式。

X Y H Z L W T t

3.2 1.5 1.6 6.5 4.9 3.2 0.75 0.03

得出

Vmin=1.25mm3

Vmax=4.32mm3

钢网开口按如下要求设计,三边最大外延0.15mm,开倒三角避锡珠孔。

图5 焊盘开口方案

经过计算,瓷介电容钢网厚度选值在0.198-0.68mm较为合理。

δmax=4.32/(3.5*1.8)=0.68mm

δmin=1.25/(3.5*1.8)=0.198mm

考虑到器件兼容性,实验最终选择0.2mm钢网厚度。

3)测试结果

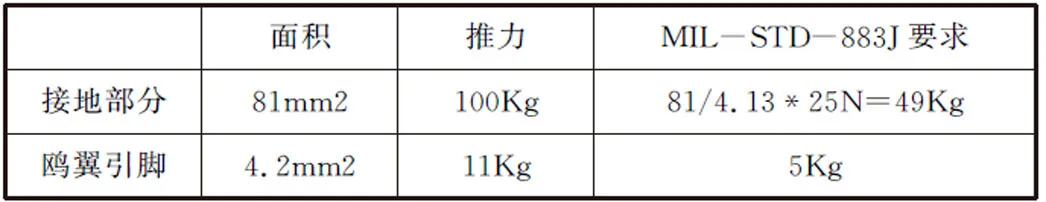

对Sn62pb36Ag2焊料,0.2mm钢网装配后的产品进行了剪切力测试,以MOS管为例子结果如下:

图6 推力测试表

4 结论

综上,通过使用Sn-Pb-Ag焊膏可以减少焊盘中Ag的迁移量

避免Ag迁移导致焊盘过快熔于焊料之中。改进钢网可使焊料铺展更均匀。通过这两种方法的改进可有效提高陶瓷印制板PdAg焊盘的焊接可靠性。

随着印制板技术的进步,目前也可采用ALN基材的覆铜板,采用HASL或ENIG工艺替代PdAg涂层的焊盘。ALN覆铜板的焊接与传统FR-4 HASL镀层焊盘更相似。利于生产线的工艺转换。