快速流量控制技术在冰箱内胆生产中的应用

2021-01-18江子杰陆宏杰刘水强

江子杰 陆宏杰 刘水强 熊 伟

(中国电器科学研究院股份有限公司 广州 510300)

引言

冰箱内胆在冰箱性能和外观方面非常重要,它不但直接接触食物,影响制冷效率,而且影响用户打开冰箱的第一感官。所以,对于生产冰箱内胆的生产设备,其所生产的冰箱内胆大小、厚薄、平整度、形状外观及其生产节拍等参数都要求越来越高。

1 热真空成型的生产工艺

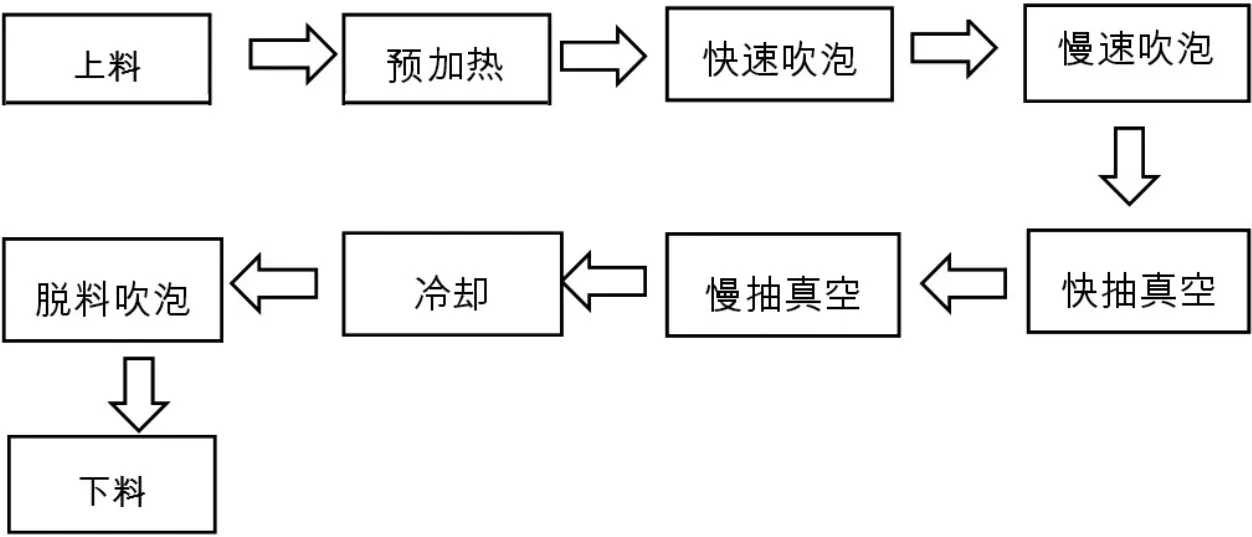

真空成型工艺是指将ABS和HIPS等热塑性材料板材加热软化,将软化后的板材密封在模具和密封箱之间,抽真空使成板材与模具之间形成负压,板材被吸附在模具表面,最终冷却成型的一种工艺。其工艺流程如图1。

图1 热真空成型生产工艺流程

图2 真空成型后的冰箱内胆与外壳连接

其中内胆侧边成型的要求较高,其尺寸误差将影响和冰箱罗拉槽的接触密封性能,进而影响了冰箱的密封制冷效果,而内部可能因为拉伸不均匀出线开裂的现象。图2是真空成型后的冰箱内胆与外壳连接。

为了达到良好的成型效果,热吹泡和抽真空的速度和精度要求都很高。如果两者控制不准确,反应速度不够快,会出现吹泡膜高度不够高、板材拉伸不足、吹泡膜被吹破、板材无法贴合模具、吸出的产品误差高等情况。因此,需要控制吹泡和抽真空的速度和精度。热吹泡又分为快速吹泡和慢速吹泡,抽真空也分为慢速真空和快速抽真空,成型工艺又分为凹模成型和凸模成型。

2 真空成型的现状

现在的吹泡和抽真空流量控制系统中,技术手段比较落后,有手阀调整和电开度调整等技术手段,不过控制都不是毫秒级的,热吹泡和真空吸塑过程中调整流量的快速反应性比较差,无法在控制过程中达到快速调整和快速控制的目的,而且由于气体的控制不准确造成大量的能耗浪费,不符合绿色环保的倡议。因此为了提高冰箱内胆成型的精度,就要提高热吹泡和真空吸塑工序,所以在热吹泡和热吸塑工序中则需要一种快速流量控制的技术,在这个气体流量控制技术手段里面,采用一种快速流量控制系统。

通过此技术手段的改善,使得热吹泡和真空吸塑工序具有响应速度快、能够瞬时控制气体流量、流量控制的精度高、结构简单、一次投入成本低、节能环保等优点。从而使得板料成型后的尺寸误差、外观质量、生产节拍、能耗等得到提高,也进一步为冰箱产品升级变化打下坚实的基础。

3 快速流量控制技术

快速流量控制系统,是指一种可以快速感应气体流量并做出快速响应控制气体流量的系统,采用该技术的系统,包括流量检测单元、变频器、流量泵、驱动控制单等执行控制单元,其优点是结构简单、流量控制准确、成本低、其响应速度可达微秒级等。

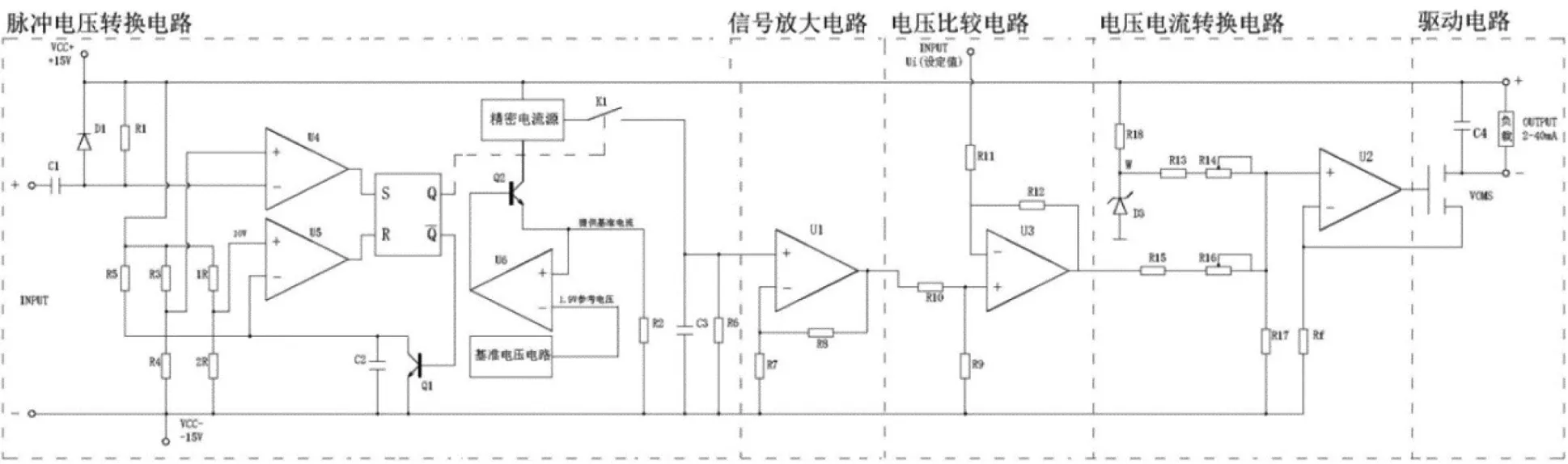

其原理描述大概如下,脉冲电压转换电路用于把流量脉冲信号变成为流量电压信号,信号放大电路对流量电压信号执行信号处理之后,由电压比较电路对目标和设定流量电压执行对比,电压比较电路用于对比分析流量电压信号是否大于设定流量电压值,并输出对应于电压信号的判断结果,再由电压电流转换电路把判断结果电压信号变成为判断结果电流信号,该判断结果电流信号直接传输给变频器控制输出电流频率,快速调整流量泵调整吹气和抽真空流量。控制系统过渡过程的时间(即快速性)和最大振荡幅度(即超调量)一般都有具体要求[1],采用集成电路等新型手段,通过新技术从而快速控制真空成型和热吹泡的流量和气量,让系统做到真正高效可控。

图3 详细结构如示意框架

图4 驱动控制单元电路图

系统主要由硬件设计(流量检测单元、电源模块、控制系统、驱动控制单元、监视系统、变频器、流量泵)及算法软件组成。其详细结构示意框架如图3。

3.1 驱动控制单元的设计

其中驱动控制单元由脉冲电压转换电路、信号放大器电路、电压转换电路、电压电流转换电路、驱动电路组成。

其流量的脉冲作为输入,经过驱动控制单元的转换,输出为4~20 mA的电流信号到达下一个控制即其中有电源模块和控制系统为其供电,为实现这个功能需要设计各自的电路模块,相互配合才能达到目的,其驱动控制单元电路举例如图4。

1)脉冲电压转换电路是由运算放大器U6、算放大器U5、运运算放大器U4、二极管D1、三极管Q1、电容C3、电容C2、电容C1、电阻R6、电阻R5、电阻R4、电阻R3、电阻R2、电阻R1、基准电压电路、RS触发器、高精密电流源、三极管Q2、基准电压电路、常开开关K1等组成。

2)信号放大电路由运算放大器U1、电阻R7和电阻R8组成。

3)电压比较电路由运算放大器U3、电阻R12、电阻R11、电阻R10和电阻R9组成。

4)电压电流转换电路由运算放大器U2、可调电阻器R16、2.5 V稳压管D3、电阻R15、电阻R13、可调电阻器R15、电阻R18、电阻R17和电阻Rf组成。

5)驱动电路由VOMS场效应管和电容C4组成。

通过此电路的配合,我们可以将气体流量的数字量信号变成输出的泵变频器所需要的模拟量信号去驱动下一级变频(模拟量变成频率执行电路)。

3.2 电源模块的设计

1)系统中有电源模块位系统供电,系统中需要正负15 V的电压,使用24 V直流模块将24 V转变为正负15 V直流电压,此电压作为电源模块的输出来提高系统稳定性。

2)该电源模块可兼容不同设备标准来解决f/I电路和PLC共地点的问题,使用不同电压变化模块将不同标准的电压转换成F/I电路需要的电压。

3.3 监控系统的设计

从用户控制的角度出发,此系统需要一个反馈系统情况的监控系统,一般由可编程控制器(PLC),工站电脑(PC),服务器(Server)等上位机组成,主要用于反馈系统的运行情况和与其它设备通讯。现阶段一般能接入安灯(Andon), 制造执行系统(MES)等。便于位于上层计划管理系统与底层工业控制之间的、面对车间层的管理信息系统,就工艺本身指导工业控制[2]。

3.4 变频器与流量泵的设计

系统的输出执行元件是流量泵,流量泵可以是变量泵等高精度的气泵,进气量的控制由电机把握,电机转得快变量泵就转得快,进气量就大,同理抽真空也是如此。所以进气量或抽气量是由电机的频率决定的,电机频率的输入端连接到变频器输出端,则变频器的输出频率就可以控制流量泵的输出流量了。在此过程中其实变频器就充当把模拟量信号转变成为了可变的频率信号去驱动外部装置。

3.5 流量监测单元的设计

流量监测单元安装尽量接近热吹泡和抽真空的出气口,这样方便采集真实的流量。通过串联监测的方式,可以保证监测的精度。而由于反馈的是脉冲信号,所以保证响应速度快,且没有累计误差,保证系统的控制精度。而脉冲信号频率选择比较高,选用共模信号,所以同时又有抗干扰能力强的优点。设计走线也要注意做一些抗干扰措施,例如用屏蔽电缆,强弱电分开走线,用金属波纹管等施工工艺,提供整体系统的稳定性。

3.6 流量泵的设计

输出执行元件非常重要,其中选择可以多样且灵活,这里举例了流量泵和流量阀,流量泵可以是真空泵或者高精度的定量压缩泵。选用的同时可以配置一些通过频率改变进出气阀门开度的流量阀等,或者做成双输出双闭环系统也可以。主体思想就尽量采用高质量的泵或阀充当输出单元。

4 快速流量控制系统应用于热真空成型工艺

上述快速流量控制系统通过流量泵控制了热吹泡气量和抽真空流量,通过流量泵的转速调整了发泡机密封箱的气量,而不像以前只是节气阀的开度,最终系统采用两叠加控制系统,双闭环的方式来提高控制精度,同时此技术兼容支持凹模和凸模工艺。

在密封箱中的模具气孔与箱体气孔分开,快抽真空和吹气共用箱体气孔,慢抽真空和脱模吹气共用吸塑模具气孔,而其中的切换通过换路的组合阀控制,阀组切换不同的气路进入密封箱和吸塑模具,从而使得快速流量系统配好的阀组接入到了密封箱,来控制密封箱气量。

在热真空成型工艺中,当发泡设备的发现密封箱的气量偏离了用户所设定的目标值,硬件电路马上会响应,加上在软件中也通过PID的调整,补充或减少密封箱气量,在毫秒级的时间内即可做出调整,使得出气量和抽真空量精确可控,而且变化可以是线性型的,中间没有断层,波动时间短。

通过上述手段就可以让快速流量控制系统接入热真空成型工艺,吹泡形状和高度控制好,使得热塑膜拉伸合理,不会吹破或厚度不均匀,下模台上升时可以减少边角位置出现褶皱等现象。而抽真空气量控制好,则保证了吸出来的模形状满足要求,且可以吸出更多不同形状的产品,同时能适应凹模和凸模工艺。而由于气量控制好,则减少了吹泡破损情况,一旦破损就要停机等待冷却和检修,影响产量。通过上述方法加人控制系统,使得节拍JPH、CMK和MPBF都有所提高,使得设备符合DFSS标准。

冰箱生产内胆需要吸塑工艺,为了解决家电生产中吸塑工艺的缺陷,需要在热真空成型工艺中加入快速流量控制系统。通过加入了快速流量控制技术解决了原来热吹泡和真空吸塑成型中控制气量速度慢和精度低等缺点,改善了冰箱内胆生产的质量和精度需要提高等问题,弥补某些家电产品外观形状能设计出来却无法制造的不足。

5 总结

快速流量控制技术在冰箱内胆生产中的应用,打破了目前国内吸塑技术的瓶颈,可以大大地提升吸塑工艺的市场适应性,满足产品设计的可制造能力,生产出更适应市场发展的产品,促进家电行业市场的发展。