100 MW 级反动式高压内缸制造工艺流程探究

2021-01-18岳军贤

岳军贤

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 引言

余热发电主要是指利用钢铁、 煤矿、 化工等企业生产过程中所产生的多余热能转化为电能。该发电技术不仅节能, 还能实现清洁环保。 数据显示现阶段中国一次能源利用率约30%, 比世界平均水平低3 个百分点左右, 存在着巨大的能源浪费, 因此提高能源利用率成为当前国家节能环保的重要手段, 余热发电市场前景相对可观。 本文选取100 MW 级超高温亚临界机组高压内缸的制造流程来探讨制造成本及效率问题。

1 100 MW 级反动式高压内缸的结构特点

100 MW 级超高温亚临界机组采用高压、 低压及后缸三缸结构, 高低压部分均为双层缸结构,采用反动式通流技术。 从电厂运行情况以及理论推算反动式通流技术在额定工况下气耗相比冲动式通流技术低8%~10%, 且热能转换更加充分、热利用率更高, 被广泛应用于钢铁、 建材、 化工行业。

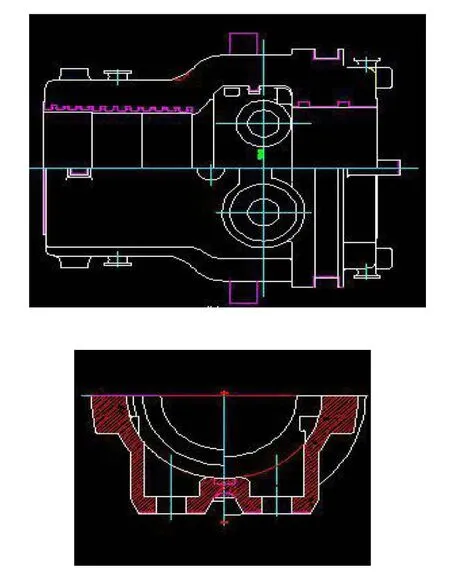

与常规冲动式机组不同, 此类机组均采用反动式汽轮机技术设计。 在相同的蒸汽参数和容量等级条件下, 反动式的级数较冲动式多, 汽缸更长、 内腔更小且全为加工面。 其高压内缸内孔尺寸就更加狭小, 加工难度相对较大。 图1 所示是高压内缸的毛坯轮廓图。

图1 高压内缸毛坯轮廓图

高压内缸具体结构如下:

(1)汽缸为上下半合缸结构。 材质为ZG15Cr1Mo1V, 上下半毛坯的重量都为6 000 kg,缸体的外形轮廓长2 031 mm、 最大外径φ1 620 mm、 内孔直径φ735 mm~φ820 mm, 静叶围带车削后内孔直径φ660 mm。

(2)内腔结构包含12 级静叶安装T 型槽及12根槽底敛缝片槽, 各级静叶安装槽之间4 根汽封片槽共计48 槽, 分为高低齿, 高压端开档槽及内缸定位环槽; 外部结构包含上下半各2 个进汽管及定位键。

(3)中分面通孔背部是很狭窄的法兰结构, 法兰与非加工面过渡复杂; 中分面连接孔采用6 个4-8un、 14 个3-8un、 6-M60×4、 4-M52×3 等4 个规格的螺孔组成; 同时布局有4 个φ30 锥销孔、 2导柱孔及2 顶开孔。

2 高压内缸制造工艺流程设计

2.1 总体加工方案制定

100 MW 级反动式高压内缸为上下半结构, 主要加工的部位有: 中分面、 中分面各孔及背部刮面、 内腔开档槽、 T 型槽、 敛缝片槽、 汽封片安装槽、 背部定位环槽、 悬挂销槽、 背部进汽管等。

高压内缸经铸造、 热处理、 粗加工合格后转入精加工工序。 主要加工设备有: XKA2840*100数控龙门铣、 RFH100 摇臂钻床、 CKX5250 数控5米立车、 TK6916 数控落地镗铣床。

2.2 高压内缸制造工艺流程

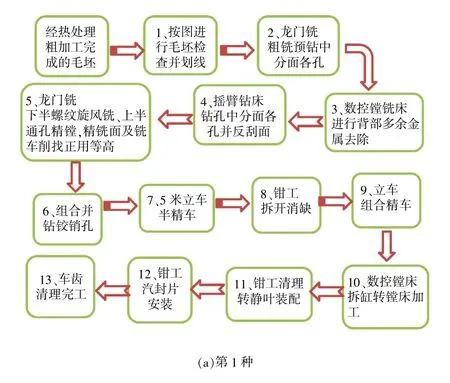

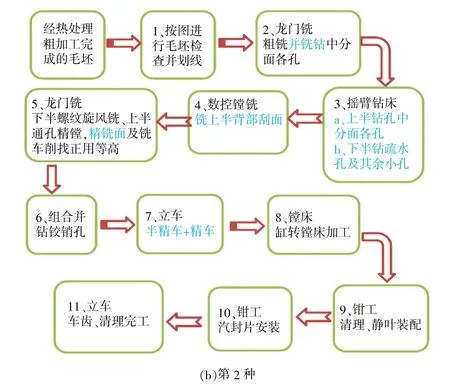

相较于冲动式筒形内缸, 应将该反动式汽轮机内缸在自由状态下中分面的接触间隙设计在0.03 mm 之内。 加工过程中需要保证汽封齿片安装槽、 敛缝片槽及静叶安装槽完全符合设计要求。结合该高压内缸的结构特点、 加工流程的顺畅性以及加工效率, 初步考虑设计2 种加工工艺流程进行加工对比, 见图2。

图2 2 种加工流程

2.3 2 种制造工艺流程优缺点分析探讨

2.3.1 第1 种加工流程分析

第1 种加工流程即是传统的加工流程, 工步之间就存在弊端。 实际操作发现先转镗床进行多余金属去除经常存在部分位置铣削不到位至刮面无法进行, 又得再次上镗床, 如此来回重复动作会造成吊车转运、 各机床重复装夹及找正、 机床资源处于被动状态等, 有很大程度的等待浪费,仅仅钻镗工序就让加工周期加长; 接着车床序要求粗车完成后拆开进行消缺后再精车, 此工序也对产品加工周期造成一定影响, 实际加工中发现该步仅需进行目视检查再进行临床消缺即可。

2.3.2 第2 种加工流程图分析

结合实际加工情况及第1 种流程的弊端经验形成第2 种加工流程, 对第1 种加工流程中部分工序进行优化并合并, 2 种流程对比主要变化的地方在第2 种加工流程二中用蓝色字体进行区别。

(1)在龙门铣粗铣阶段就将中分面各孔利用复合钻调整好钻头直径至目标孔直径, 直接在粗铣时将中分面孔镗铣到位且深度超过刮面要求深度;

(2)直接转至钻床将上半中分面孔利用约φ30的钻头钻通并钻完其余图纸要求的小孔、 下半中分面钻疏水孔及钻攻其余各孔, 对于上半钻床无需进行背部刮面工序;

(3)上半在转到镗床进行背部刮面铣削;

(4)转龙门铣精铣面及等高即可;

(5)车削工序半精车后不在拆缸处理, 而是通过目视检查后进入精车工序;

(6)针对汽缸不同关键部位加工所应用到的刀具进行精细化设计。 如: 背部刮面铣削时设计了专用铣面刀具, 很大程度上降低了刀片消耗(粗步测算节省费用为2.1 万元/台次), T 型槽车削选用锋钢R 刀、 锋钢左右R 刀, 汽封片安装槽选用机架刀, 有效提高了加工质量与加工效率。 第2种加工流程无需考虑多余金属影响钻床反刮面而来回重复动作的等待浪费, 同时铣出的刮面粗糙度远好于钻床刮面的粗糙度。 经过调整改进后加工的流畅性上明显提高, 同时将周期缩短近三分之一, 加工制造成本每台次可降低近10 万元。 因此, 在该型高压内缸的实际制造过程中倾向于第2种加工流程, 同时推广于类似气缸加工。

3 结论

当前低能耗、 可循环的节能环保型汽轮机组的加工生产已成为各大汽轮机制造企业的主要发展方向, 而反动式通流技术的应用能够更好提升机组运行的稳定性与经济性。 依托工业厂矿、 城市供暖、 垃圾发电实现汽轮机的余热循环利用,进一步为汽轮机加工制造流程优化提供重要的指导意义。 对于企业而言降低制造成本势在必行,通过100 MW 级高压内缸制造流程的探索, 总结出了一套完整、 高效且成本低廉的制造流程方案, 同样可适用于各类相似结构的汽缸制造加工过程中达到降本提质的作用。 为后续市场订单打下坚实的基础。