大功率汽轮机低压内缸加工技术现状及改进方向初探

2021-01-18谢龙飞刘祥罗霞张斌吴攀卞文

谢龙飞, 刘祥, 罗霞, 张斌, 吴攀, 卞文

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 引言

最近几年来, 公司大型火电、 核电汽轮机低压内缸结构发生了较大变化, 对传统、 非落地支撑结构火电汽轮机低压内缸而言, 最大的变化之一是中分面法兰原为整体结构现为级间分段结构。还有就是一些新机型正逐渐采用落地支撑结构低压内缸, 最典型的是公司660 MW 超超临界汽轮机和CAP1400 核电汽轮机低压内缸, 这种全新支撑结构的低压内缸与以往直接通过外缸支撑的相比有很大不同, 要么中分面法兰级间断开, 支点轴向尺寸大幅增加; 要么支点横向(径向)尺寸大幅增加。 公司震后重建购置的部分静子零部件机加设备已不能完全满足现有低压内缸的制造要求,设备能力不足导致了部分低压内缸不得不改变设计结构, 会影响机组性能和增加制造难度推高制造成本。 当下, 须进一步优化加工方法, 提高加工能力和加工精度, 在设计与制造(加工)之间形成良性循环, 实现公司产出性能好、 价格有竞争力的火电、 核电汽轮机。

1 公司大功率汽轮机低压内缸加工技术现状

低压内缸结构、 尺寸、 重量、 刚性、 精度、特别是支撑方式等决定了加工方式的选择。 其中低压内缸内孔、 开档、 端面、 隔板槽或隔板定位环等部位加工(后继统称为低压内缸内孔加工或具体部位加工)是生产过程中的关键工序, 是本文讨论的重点。 目前, 该工序均在立车上进行, 一般需调头2 次完成精车, 内缸的加工状态与工作状态不吻合, 水平与垂直刚好反着。 这种立放状态加工的内缸其自重变形和轴向、 径向的装卡变形会严重影响缸的加工精度。 当内缸按工作状态总装时, 上下半隔板槽的径向错位、 轴向错位和开档与汽缸中心线的垂直度往往超出设计或总装要求, 须上镗床按工作状态二次返修隔板槽, 镗床返修的隔板槽定位面的密封效果明显不及车削加工。 就国内汽轮机制造行业而言, 低压内缸内孔加工方式与公司总体类同, 存在的问题相近。

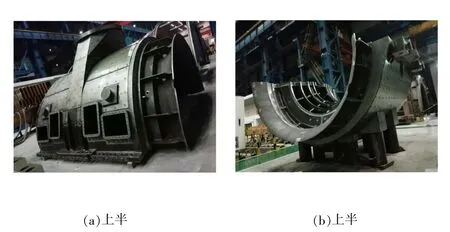

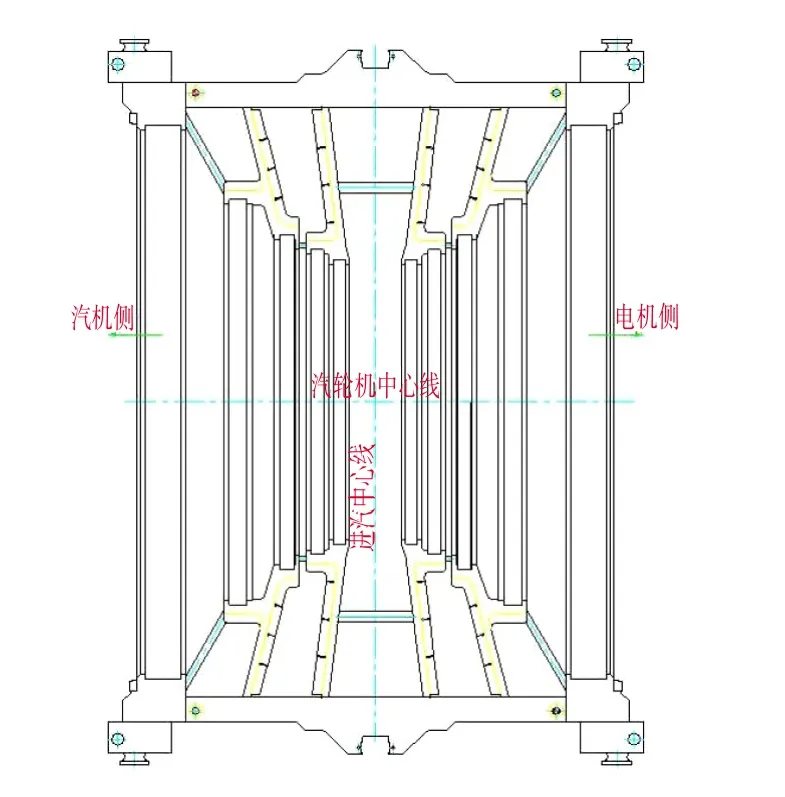

1.1 非落地支撑低压内缸结构特点及加工精度现状

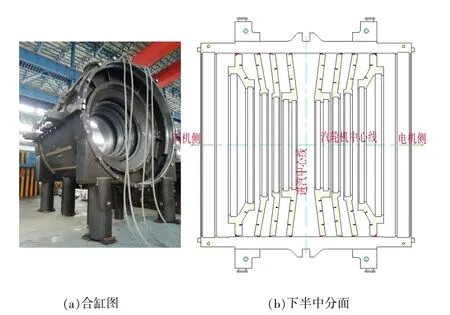

公司引进日立技术和自主研发的300 MW、600 MW、 700 MW、 1 000 MW 级火电汽轮机低压内缸支撑方式多采用下半缸的4 个猫爪直接支撑在外缸上, 内缸结构紧凑, 刚性相对较好, 四猫爪位置径向紧靠中分面法兰、 轴向一般在次末级与末级隔板槽之间或正对, 个别的在次末级或末级的左、 右侧, 目前均采用立车加工内孔。 这类内缸总装时, 上下半中分面处隔板槽的轴向错位一般≤0.10 mm、 径向错位一般≤0.20 mm 设计允许值。 图1 是某300 MW 级汽轮机两端把有导流环的低压内缸上下半, 缸的轴向尺寸较小, 中分面法兰与图3 整体结构相似, 刚性较好, 猫爪短且位置适中, 总装时隔板槽的轴向、 径向最大错位一般约为允许值的0.6 倍。 图2 是某700 MW 级汽轮机低压内缸, 缸的轴向尺寸较大, 中分面法兰级间断开, 猫爪轴向位置在次末级与次次末级隔板槽之间, 猫爪径向尺寸比图1 略大; 图3 是引进型600 MW、 1 000 MW 级汽轮机低压内缸示意图, 猫爪位置正对末级隔板槽定位面, 猫爪径向尺寸较小; 图4 是某1 000 MW 级汽轮机低压内缸, 它的结构和尺寸与图3 所示的引进型1 000 MW 级低压内缸相近, 不同的是猫爪位置正对末级隔板槽非定位面, 猫爪径向尺寸略大; 图2~4这3 种结构低压内缸总装时隔板槽轴向、 径向最大错位一般为允许值的0.8~1 倍。 图5 中的1 000 MW 级汽轮机低压内缸与图3 低压内缸总体结构类似, 不同的是中分面法兰级间断开, 之间只有撑管连接, 总装时隔板槽轴向、 径向最大错位分别达0.3 mm 和0.5 mm, 须用镗床返修隔板槽。

图1 300 MW 级低压内缸

图2 700 MW 级低压内缸

图3 引进型600 MW/1 000 MW 级低压内缸

图4 某1 000 MW 级低压内缸下半中分面

图5 1 000 MW 级低压内缸下半中分面

1.2 轴向落地支撑低压内缸结构特点及加工精度现状

660 MW 超超临界汽轮机低压内缸采用轴向落地支撑方式, 下半4 只长猫爪支点距末级隔板槽轴向约850 mm、 径向约600 mm, 中分面法兰级间断开, 之间只有撑管连接, 目前采用立车加工内孔。 总装时的空缸状态, 上下半正反末级隔板槽轴向错位一般在0.2±0.03 mm, 正反次末级在0.08±0.03 mm, 正反中间三级一般为0~0.05 mm,总的错位趋势是越靠横向中心线越小, 隔板槽径向错位一般约为轴向错位的1~1.5 倍, 实缸状态错位略增。 立车精车后, 正常的返修工序是按工作状态支撑, 在镗床上返修正反次、 末级隔板槽。

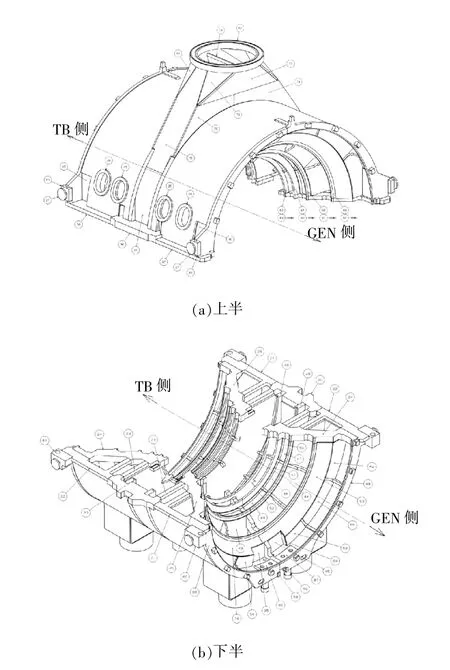

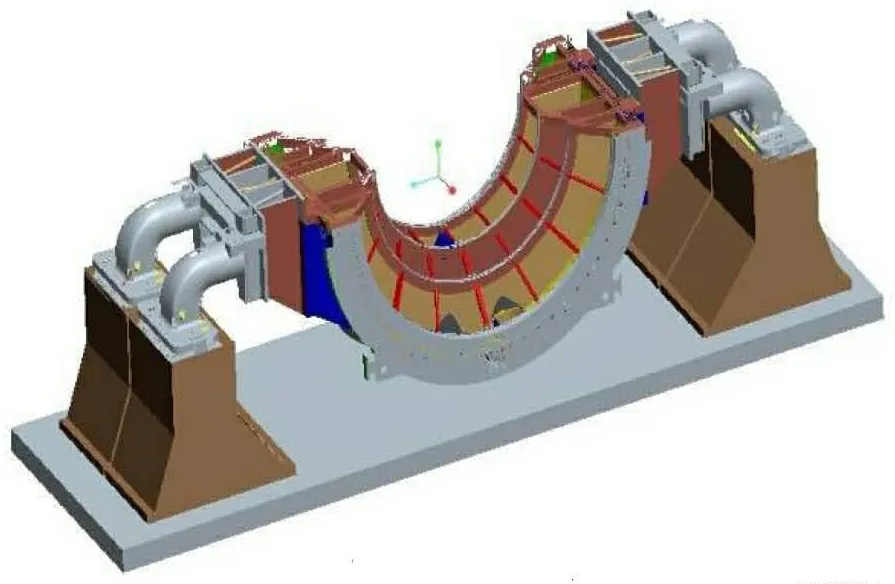

1.3 横向落地支撑低压内缸结构特点及加工精度现状

CAP1400 低压内缸采用的是横向(径向)落地支撑方式, 下半4 只特长猫爪支点距末级隔板定位环横向约3 000 mm、 轴向约1 000 mm, 见图6,图中猫爪搭压在弯头支撑头部。 受公司现有φ12.5米立车最大加工直径的限制, 下半设计时横向分成3 段, 中间是内缸, 左右为支撑装置。 3 段连接后, 横向最大尺寸为13 220 mm, 比公司现有φ12.5 米立车最大加工直径大720 mm。 除车削工序外, 其他各加工工序总体工艺方案均按或接近工作状态支撑加工。 此结构内缸到目前为止已总装完3 套, 逐步进入总装的还有2 套, 这几套内缸生产过程中在工艺层面暴露出来的设计、 加工及制造成本等方面的问题主要有: (1) 结构复杂,尺寸大, 重量重, 刚性差; (2) 焊接、 加工、 总装、 发货等过程太复杂; (3) 下半制造成本高,粗略计算, 焊接、 热处理、 加工、 总装、 转运等过程的工作量及制造成本是正常设计缸的1.5 倍以上, 同时重量增加约13%、 材料消耗增加约16%;(4)用户的认可度不高, 离机组真正走出国门还有一定距离; (5) 外观显得过于笨重, 有待完善;(6)缸的内孔没能力按工作状态支撑加工, 总装时缸的上下半隔板定位环轴向、 径向错位, 存在不同程度的超差, 特别是实缸状态错位更为严重。当下半实缸状态扣合上半时, 上半隔板定位环靠中分面部位存在不同程度拉伤。 分析内缸加工过程, 当内缸下半在龙门铣工作台和钻床地坑按工作状态支撑时, 因重力作用汽缸的内孔会在垂直方向和中分面部位的径向方向发生变形, 扣合上半后下半变形还会增加, 上半的变形方向刚好与下半相反, 在中分面处上半向外张, 下半向内收。内缸立放状态加工内孔时, 重力变形变为轴向方向, 此时上下半原支撑状态径向重力作用带来的变形量大小、 方向会发生变化, 方向是上半向内收、 下半向外张, 因上下半把合于一体, 之间存在相互约束, 这是缸的一种变形。 另外一种变形是: 上下半结构不完全对称, 刚性存在差异, 在重力作用发生的轴向变形大小就不一样。 立车工序后, 拆开上下半, 将下半与支撑装置把合, 再按图6 支撑, 扣合上半。 此时因缸的支撑状态、重力作用方向和原有的2 种变形量的综合影响致使上下半隔板定位环产生了较大的轴向、 径向错位, 实缸状态错位略增。 另外, 在总装状态, 测量出的内孔天地、 水平、 45°方向的直径尺寸也不尽相同, 相应端面定位止口也不圆了。 由此可见,用立车加工这种内缸弊端较多。

图6 CAP1400 低压内缸下半支撑方式

1.4 低压内缸隔板定位面加工精度对机组性能的主要影响

低压内缸隔板定位面是密封面, 上下半中分面部位的轴向错位和面的平面度误差均会直接带来级间漏汽, 或多或少会影响机组的热效率。 由于是大功率汽轮机, 低压模块一般有1~3 个, 单个模块一般有10~14 级压力级, 如各级隔板定位面密封效果都存在问题, 那么带来总的热损耗还是比较可观。 如内缸加工精度能得到充分保证,在一定程度上还能给机组设计减小通流间隙创造条件, 实现机组效率的提升。

2 低压内缸内孔加工工艺方案探讨

落地支撑结构低压内缸和部分中分面法兰级间断开的低压内缸因结构原因, 从工艺层面上讲,须按工作状态支撑加工内孔才能确保隔板定位槽或定位环的加工精度。 下面重点以核电、 大功率火电汽轮机低压内缸为例进行讨论。

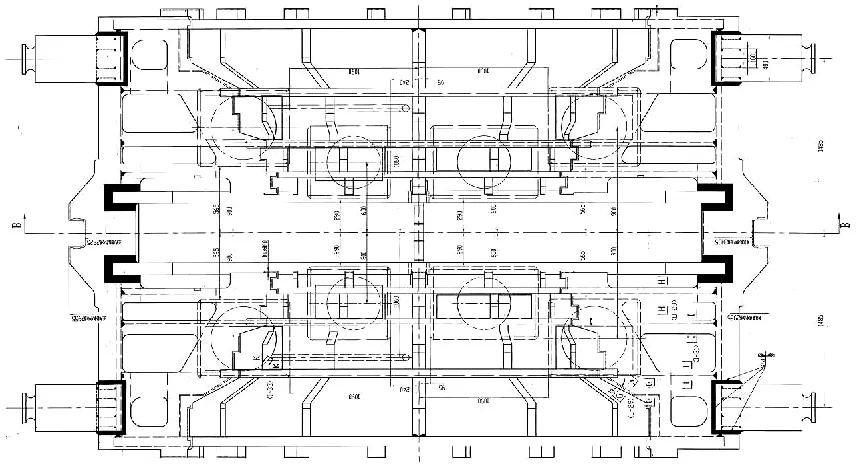

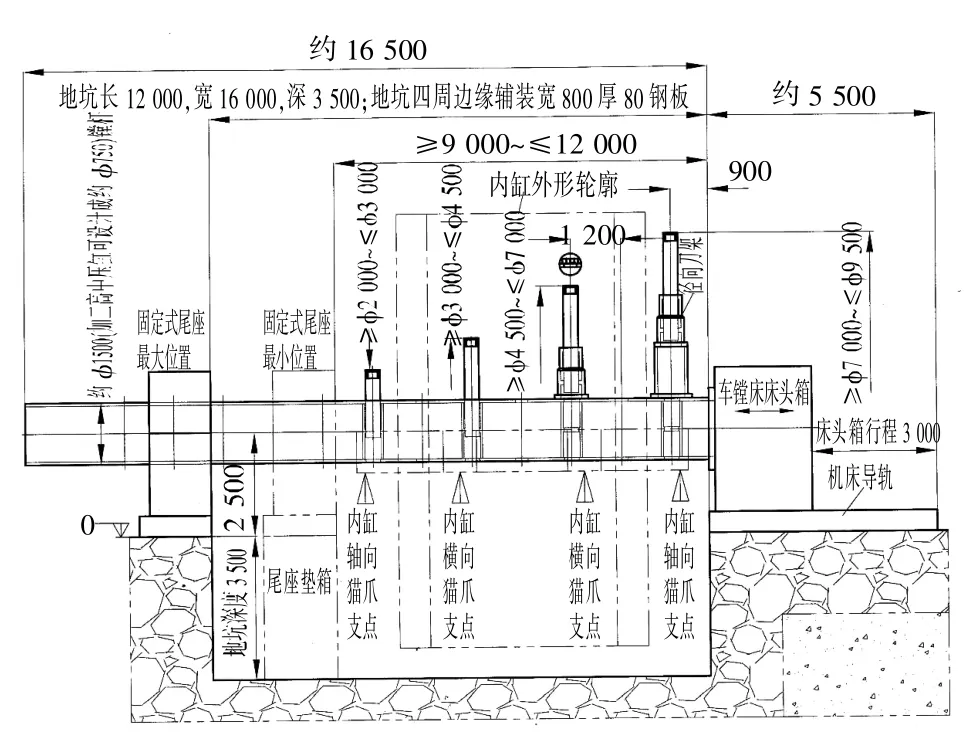

2.1 车镗床简介

外购或自制图7 所示车镗床, 此类机床相对简单, 技术成熟。 类似机床的轴向进给由装在导轨上的床头箱拖动镗杆完成, 行程3 000 mm, 尾座固定不动, 镗杆可在尾座孔内轴向滑动, 尾座上的镗杆支撑孔为上下半结构。 机床的径向进给由径向刀架完成, 进给驱动装置装在镗杆和刀架孔内部并与床头箱连接, 通过床头箱传出的运动驱动。 这两向运动可完成直面、 斜面、 曲面和某些特殊面的加工, 也可用成型车刀加工内孔的某些型面。 考虑到镗杆刚性对加工振动的影响、 挠度对加工精度的影响, 镗杆本体设计成整体结构,支点间距与镗杆直径的比控制在8.5~10.5, 镗孔直径与镗杆直径的比控制在≤6.6; 径向刀架在镗杆上有12 个安装位置, 间距1 200 mm, 刀架的安装位置由汽缸的加工部位确定, 图7 中的镗杆是按加工CAP1400 低压内缸内孔相似尺寸, 同时满足前面讨论的火电汽轮机低压内缸的加工。 机床总承重700 t, 地坑长×宽×深=12 000 mm×16 000 mm×3 500 mm, 加工直径φ2 000 mm ~φ9 860 mm, 除镗杆外, 机床的加工能力、 加工范围覆盖现有各机型核电、 大型火电汽轮机低压内外缸的整体加工, 并留有一定富裕量。 使用中可根据不同的加工对象设计镗杆。

图7 车镗床加工低压内缸示意图

2.2 CAP1400 低压内缸内孔车镗床加工方案

CAP1400 低压内缸下半在车镗床地坑就位前先取下镗杆, 接着将下半汽缸就位, 落装镗杆;以镗杆为找正基准, 精调下半内缸水平、 方位;扣合上半, 复查下半水平及方位变化, 再次精调至工艺要求, 加工内孔各尺寸。 由于缸的实际总重一般在245 t 左右, 故汽缸不需施加外力卡压,自重即可保证汽缸处于卡紧状态, 需要时可用百分表监测汽缸可能出现的位置变化。 用这种方式加工的汽缸, 完全消除了自重和装卡变形对加工精度的影响, 同时缸的形位公差也得到了很好的控制。

2.3 大型火电汽轮机低压内缸内孔加工方案

大型火电汽轮机低压内缸内孔加工过程与2.2类同, 缸相对较轻, 就位后须压紧, 支、 压点同在猫爪上, 加工中出现振动可增加辅助支点。

2.4 选用车镗床加工汽轮机低压内缸内孔的必要性

目前, 公司各机型汽轮机低压内缸内孔加工更多的只能选择立车完成。 受现有立车加工高度、直径的制约, 内缸轴向、 径向尺寸会受到约束,超了就得分段设计。 这种设计结构在影响机组性能的同时, 还会提高制造成本, 如有车镗床这样的加工设备, 内缸的外形尺寸将不受限制。 比如,如用车镗床加工缸的内孔, 下半缸就可整体设计,相应制造过程也简单了, 同时做到了内孔加工支撑方式、 重力方向与缸的工作状态完全一致, 在制造精度得到充分保证的同时, 制造成本将成倍下降。

3 结论

本文通过对多种大功率汽轮机低压内缸加工技术现状的分析, 提出了采用车镗床加工低压内缸内孔的工艺方案, 这种方案不仅可有效保证加工精度, 还可大幅降低制造费用, 特别是保证了上下半隔板定位面轴向没有错位。 对于像CAP1400 这样的低压内缸, 如用车镗床加工, 下半就可按整体结构设计, 3 个部件变成1 个部件,单下半重量就可减轻18 t 左右, 焊接、 热处理、加工、 总装、 吊运等过程的生产成本更会直线下降, 粗略计算, 生产7、 8 套CAP1400 低压内缸多花掉的制造费用就可添制1 台车镗床。 同时,有了这样的机床, 直接为汽轮机低压内缸的设计提供了方便, 有利于从源头提高机组性能, 降低制造成本。