东方高效双缸双转速再热生物质发电汽轮机优化设计

2021-01-18张伟荣张鹏飞李军洪安尧段艳雄李海军

张伟荣, 张鹏飞, 李军, 洪安尧, 段艳雄, 李海军

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 前言

我国是一个农业大国, 拥有丰富的生物质能,而生物质能发电技术是一种清洁高效的利用方式,用生物质能发电实施煤炭替代, 可显著减少氮氧化物排放, 促进农业增收, 有效保护环境, 产生良好的社会和经济效益。 因此, 有必要研究如何提升生物质能发电利用效率。

目前, 国内生物质发电燃料大多周边聚集就近利用, 机组装机功率大多集中在15~40 MW 范围内, 我国现役生物质发电汽轮机多采用高温高压及以下参数常规转速(3 000 r/min) 机型, 汽轮机效率偏低、 电厂热效率普遍在20%~30%, 生物质能利用率低, 严重制约了生物质发电产业的进一步发展。 东汽积极响应市场需求, 不断自主创新, 率先研发了高效35 MW 双缸双转速再热生物质汽轮机, 大幅提高了生物质能发电汽轮机的效率, 同时可实现供汽、 采暖、 高背压供热等多种功能, 显著提升了生物质能的利用效率。 本文介绍了东方高效35 MW 双缸双转速再热生物质发电汽轮机的研发及优化设计情况。

1 机组概况

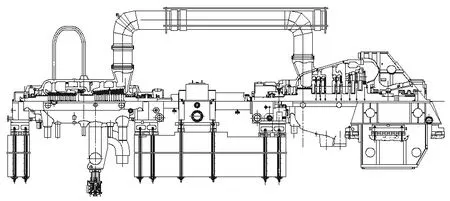

东方高效35 MW 双缸双转速再热生物质发电汽轮机为高温超高压、 一次中间再热、 两缸单排汽、 单轴、 双转速、 凝汽式汽轮机, 汽轮机高中压部分和低压部分为分缸结构, 高中压采用合缸结构, 高中压反向对称布置中间进汽, 低压缸采用单流布置。 汽轮机总体纵剖面图见图1。

图1 东方N35-13.24/535/535 型汽轮机纵剖面图

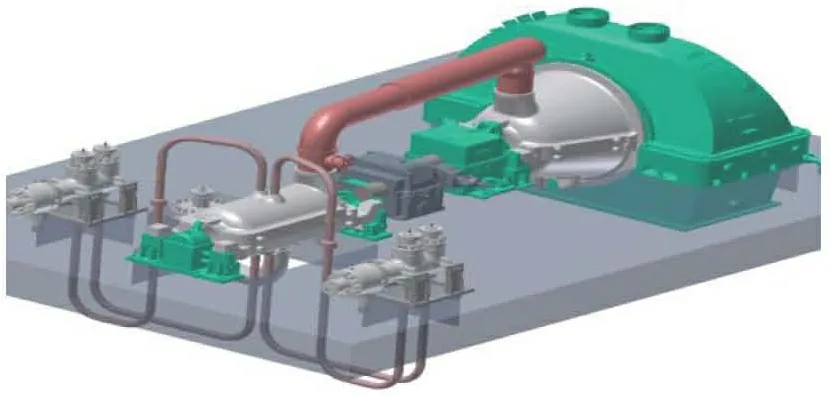

高中压和低压两缸之间由单斜齿式减速箱连接, 高中压高转速通过齿轮箱减速至3 000 r/min,协同低压缸驱动发电机发电。 机组配2 套主汽调节阀和1 套再热主汽调节阀, 其中主汽调节阀采用1 拖2 结构, 2 套主汽调节阀均布置在高中压汽缸两侧, 通过导汽管与高中压汽缸连接, 再热主汽调节阀为联合阀, 布置在高中压缸侧部。 机组采用纵向布置, 长宽高为14 m×7 m×4 m (距运行平台), 机组总体立体外形图见图2。

图2 机组总体立体外形图

2 技术参数

机组型号: N35-13.2/535/535;

额定功率: 35 MW;

最大功率: 40 MW;

额定转速: 高中压5 000 r/min,低压3 000 r/min;

主汽压力: 13.24 MPa;

主汽温度: 535 ℃;

再热压力: 2.454 MPa;

再热温度: 535 ℃;

额定主汽流量: 110 t/h;

最大主汽流量: 128 t/h;

回热系统: 2 高加+1 除氧器+3 低加;

排汽背压: 4.9 kPa;

末级叶片: 545 mm;

通流级数: HP 20 级、 IP 17 级、 LP 9 级。

3 机组优化设计研究

3.1 热力系统优化

(1)初参数优化

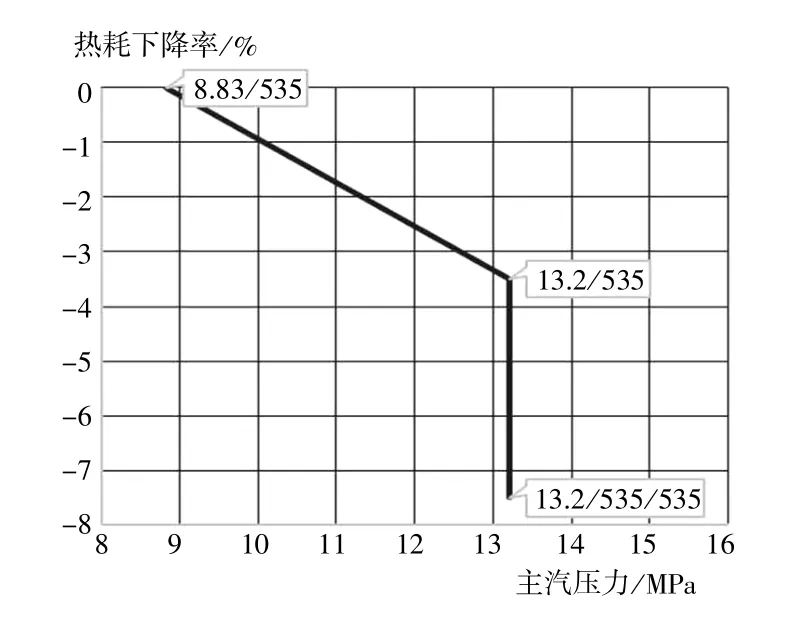

本机组主汽参数从常规的8.83 MPa/535 ℃提高至13.2 MPa/535 ℃。 根据热力学原理, 提升初参数可以提高蒸汽动力朗肯循环热效率, 降低汽轮机热耗率。

(2)再热循环

受限于生物质燃料热值变化大、 燃烧不稳定等特性汽轮机新蒸汽温度535 ℃再次提升较为困难, 因此, 本机组在提升初参数同时引入了再热循环, 降低了汽轮机末级排汽湿度, 保证汽轮机末级叶片安全可靠性的同时提升了循环热效率,图3 为主汽参数8.83 MPa/535 ℃提升至13.2 MPa/535 ℃/535 ℃汽轮机热耗率影响分析, 提升初参数和引入再热循环机组总体热耗下降约7.5%。

图3 初参数和再热循环对机组热耗率影响

(3)除氧器滑压优化

高温高压常规转速(3 000 r/min)机型除氧器通常定压运行, 本机组采用滑压除氧器, 降低了除氧器抽汽节流损失。

(4)给水温度优化

一般来说, 提升锅炉最终给水温度, 汽轮机排汽端冷源损失下降, 汽轮机热效率提高, 但给水温度过高会导致锅炉排烟温度升高, 锅炉效率下降, 电厂总体热效率下降, 电厂管道阀门等材料成本增加, 因此, 需要综合考虑。 高温高压常规转速(3 000 r/min)机型给水温度约215 ℃, 本机组提升初参数同时对锅炉最终给水温度进行优化,综合考虑锅炉效率和汽轮机热耗率, 本机组锅炉给水温度最终选择250 ℃。

3.2 通流优化

(1)转速选取优化

生物质汽轮机功率容量较小, 提升初参数后相同进汽流量下容积流量降低, 蒸汽流通通流面积降低, 叶高降低, 通流效率下降。 根据汽轮机原理, 速比是影响汽轮机通流效率的关键因素之一, 汽轮机通流级设计通常接近最佳速比, 整体经济性最佳, 其表述见式(1):

式中: n 为转速, d 为通流级节圆直径, φ 为喷嘴速度系数, Hs为等熵焓降。

分析可知, 在最佳速比不变的条件下, 提高转速可降低节圆直径, 在所需通流面积一定的条件下, 即可以提高通流叶片高度, 提高通流效率。降低单级焓降, 即增加级次和降低根径, 提高叶片高度。 因此, 对小容积流量汽轮机提高通流效率应采用多级次、 低根径、 小焓降设计思想。

本机组高中压段容积流量较小(一般对应通流中叶片高度<30 mm) 宜采用高转速。 低压段容积流量较大, 叶片高度较高, 提高转速对通流效率提高影响不大, 宜采用3 000 r/min 设计。

(2)通流效率优化

本机组高中压缸通流应用东汽最新DAPH3 高效反动式叶型, 转速提高后降低了压力级根径、增加压力级级次、 取消部分进汽度, 压力级叶片高度大幅提高, 二次流损失大幅下降, 压力级效率显著提高, 高中压部分通流效率相比常规转速(3 000 r/min) 机型分别提高10%、 4%, 低压通流应用东汽最新先进高度后加载静叶叶型和大刚度动叶叶型, 低压通流效率比常规转速(3 000 r/min)机型提高1.5%。

(3)高效末级叶片应用

末级叶片设计采用大焓降, 高根部反动度的设计思想, 不但设计工况效率高, 而且变工况性能优良, 本机组末级动叶片采用545 mm 高效末级叶片, 额定工况排汽速度180 m/s, 接近轴向排汽, 排汽损失小, 兼顾了设计点高效率和变工况优良性能。

3.3 结构优化

(1)高中压缸整体发货

本机组高中压缸采用整缸发货, 全通流厂内完成安装, 现场实现免开缸就位安装, 大大简化机组安装周期。 高压缸采用局部式双层缸设计,汽缸热应力分布更加均匀, 改善了汽缸法兰和螺栓受力情况, 结构设计紧凑, 热容量小, 利于快速启机。

(2)双电泵主油泵

本机组由主轴驱动主油泵改为双电泵主油泵, 电机驱动油泵直接向轴承供油, 取消汽轮机前箱主油泵、 射油器和大量管道, 一用一备, 可实现在线切换, 不受汽轮机转速限制, 可随时启停, 同时轴系缩短, 降低了油系统供油能耗, 降低了系统噪音。

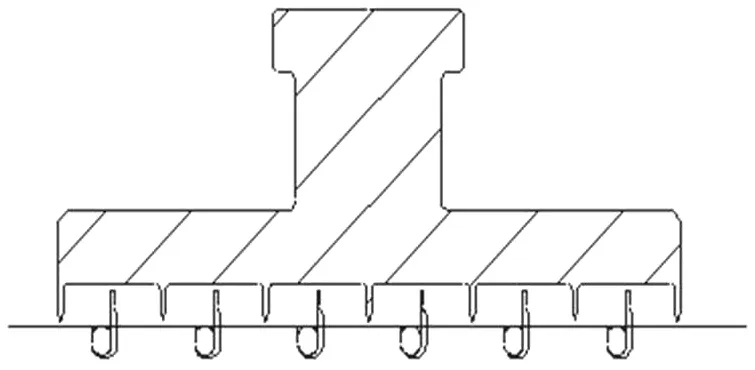

(3)采用先进汽封

对高参数小流量汽轮机, 轴端漏汽对汽轮机经济性影响占比更加凸显, 本机组采用高性能密封汽封镶齿式汽封, 结构见图4, 在有效空间内相比常规迷宫式汽封齿数增加20%以上, 同时合理控制动静部件之间漏汽间隙, 机组漏汽损失大幅下降。

图4 镶齿式汽封结构示意图

(4)调节方式优化

本机组针对生物质燃料热值不稳定, 负荷变化频繁的特点, 配汽方式采用喷嘴配汽, 在高压调节阀控制上由常规凸轮或提板结构改为阀门管理, 机组在启动、 升速、 带负荷和变工况控制过程中可以实现单阀模式和顺序阀模式的无扰切换,机组运行调节更加迅速灵活高效。

4 性能分析

4.1 经济性分析

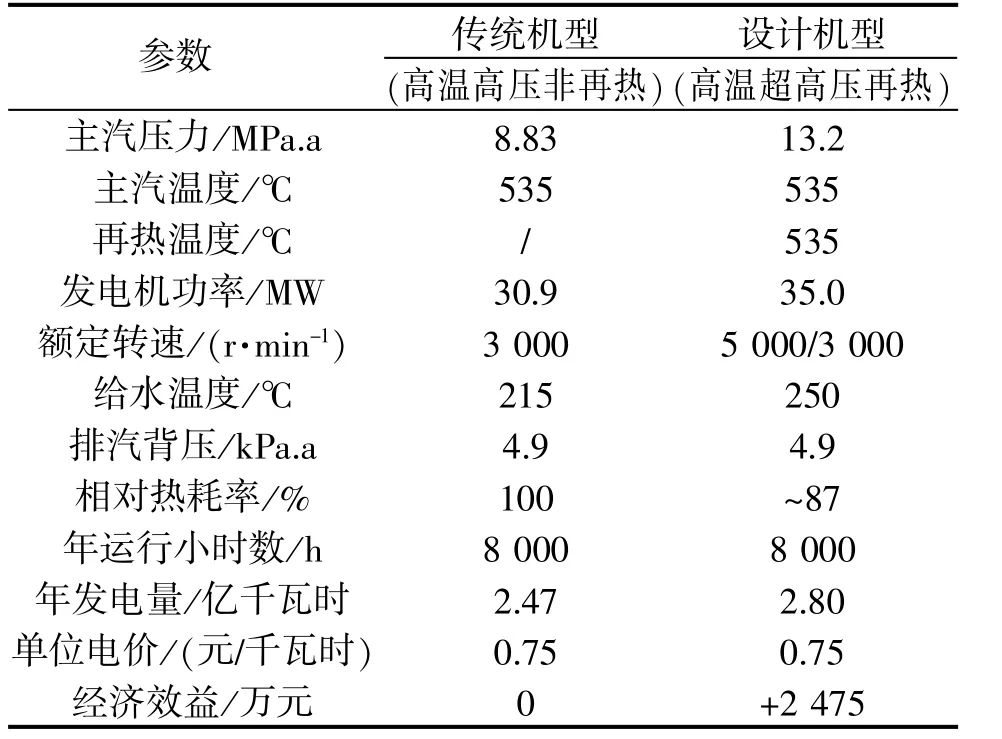

本机组与传统30 MW 高温高压非再热常规转速(3 000 r/min)机型经济性对比结果见表1。

表1 传统机型和设计机型经济性对比

(1)从机组经济性角度分析, 采取热力系统、通流、 结构和双转速等优化措施后东方高效35 MW 再热机组比传统30 MW 高温高压非再热常规转速(3 000 r/min)机型热耗下降约13%,汽轮机经济性大幅提升。

(2)从发电经济性收益角度分析, 在汽轮机吸热量一定(即生物质燃料量一定)条件下, 东方高效35 MW 再热机组年发电量比传统30 MW 高温高压非再热常规转速(3 000 r/min)机型增加约0.33亿千瓦时, 发电经济效益增加2 475 万元/年, 经济效益非常可观。

4.2 功能延伸分析

(1)供汽、 采暖功能

本机组高中压部分和低压部分连通管连接,可安装供热蝶阀实现0.2~0.8 MPa 工业供汽、 采暖可调抽汽需求。

(2)高背压供热

针对北方地区冬季民生供暖需求, 机组可选择合适低压排汽通流模块实现机组高背压(20~35 kPa) 运行, 利用汽轮机低压排汽与循环水换热回收机组排汽冷源损失能量, 再通过连通管采暖抽汽分级加热循环水外供可实现民生采暖需求。

5 结束语

本文对东方高效35 MW 双缸双转速再热生物质发电汽轮机的研发及优化设计情况进行了详细介绍, 从热力系统、 再热循环、 通流、 结构和双转速等方面进行了优化, 机组经济性比原型机得到大幅度提升, 机组应用功能扩展延伸, 可以满足生物质发电领域的多种需求, 显著提升生物质能的利用效率, 具有较强推广应用价值。