图解采用全自动磨边机加工无框眼镜的流程

2021-01-16郝志红

文 郝志红

眼镜作为一种光学器具,除了用于矫正视力外,还有着保护视力、提升美观度的作用。根据眼镜加工过程中的分类可以将眼镜加工大致分为全框眼镜、半框眼镜和无框眼镜三类进行加工。本文将详细介绍全自动磨边机加工无框眼镜的工艺流程。

目前,高级的磨边加工设备可以根据扫描后的模板形状直接打孔,得到符合要求的眼镜片。但此类全自动的设备较为昂贵,所以不少的企业仍然采用磨边机磨出平边形状,加工师使用打孔机进行眼镜打孔的操作。本文主要介绍使用某品牌全自动磨边机自动磨平边、手工打孔、锯槽和安装的过程。

1 案例情况

姓名:王某;

性别:女;

R:-5.75DS/-2.00DC×150

L:-5.00DS

左右眼瞳距均为32mm,瞳高为18mm。

顾客选择一般树脂镜片,折射率为1.74,眼镜架为金属无框眼镜架,镜架的尺寸标注为53□18-137。

2 核对处方

需要核对以下信息:

a.眼镜片的种类、材质、品牌、折射率、颜色、顶焦度散光轴位、棱镜度数及基底朝向、下加光、远用或者近用瞳距等信息,还需检查镜片表面是否有瑕疵或缺陷。

b.眼镜架型号、种类、颜色、材质等信息,以及眼镜架外观是否有脱色、裂痕等缺陷。

c.加工要求,是否染色,有无抛光、镶钻、切边,是否加急等要求。

d.工作过程记录(扫码输入加工师信息、加工检验过程等信息)。

3 确定眼镜片的加工基准点和加工基准线

a.全自动磨边机操作前需要使用自动焦度计根据顾客的处方确定顶焦度及散光轴位,并在镜片上打点,以此确定镜片的加工基准点和加工基准线。此时应需根据焦度计显示的镜片屈光度和顾客处方的屈光度相比较,利用国标的相关标准判断眼镜片的屈光度偏差是否在国标允差范围之内。

b.三个红色印点所确定的直线即为镜片的加工基准线,中心的点即为镜片光学中心的位置。

c.在镜片表面增加防滑膜,防止镜片划伤,同时在镜片上面标记左右眼及上下方向。

4 使用全自动扫描仪确定镜片的加工中心

4.1 扫描衬片

与加工全框眼镜相比,无框眼镜需要扫描衬片。无框眼镜扫描衬片与半框眼镜加工相似,同样在卸下衬片之前需要在衬片上画出一条水平参考线,来保证水平方向,再将衬片安装到扫描架上,保证衬片的水平线与衬片架上面的吸盘中心线水平或者对齐,尽量保证衬片的中间位置在吸盘的中间。

4.2 输入瞳距和瞳高

系统扫描衬片,需要输入镜架的鼻梁尺寸。一般情况下,加工师还需要测量一下鼻梁尺寸与标注的是否一致,如果不一致,则按照实际测量尺寸输入。扫描完成后,系统会在界面处显示衬片的形状和尺寸,还需输入顾客的瞳距和瞳高。

4.3 确定镜片加工中心

将吸盘安装到相应的吸盘座上,同时将镜片上面的三个红色印点与扫描仪上面的黄色水平线对齐,手扶镜片不要移动,将吸盘吸附在镜片上,吸盘吸附的位置即为镜片的加工中心位置。为防止吸盘脱落,可以再次将吸盘按压一下,同时在镜片凹面贴上防滑贴以保护光学中心位置。

4.4 使用全自动磨边机进行磨边

a.数据传输到磨边机:点击电脑按键,将扫描仪上面的数据传输到磨边机上;

b.选择材料:根据镜片材料选择合适的类型,选项有一般树脂(1.5)、PC、高折树脂(>1.5)、聚氨酯、玻璃、Trybrid材料等;此时选择高折树脂(>1.5)标记的选项。

c.选择边型:选择类型有尖边、开槽、平边三种类型,分别适应于全框、半框和无框眼镜;此时选择平边模式。

d.磨边模式:磨边模式分为自动和手动,手动可适用于尖边和开槽类型的镜片,对于磨平边只有自动模式一种。

e.周期类型:周期类型有标准周期和双星周期。本案例采用1.74折射率的镜片,故选择双星模式以提高精细度。

f.抛光类型:抛光类型分为抛光和不抛光;抛光的情况下镜片边缘位置会比较光亮,增加镜片美观度,部分顾客对光度很敏感,会要求不抛光处理。对于无框眼镜一般选择抛光。

g.倒角选择:前表面倒角与后表面倒角一般使用手动倒角,此时如果选择倒角的话磨边的时间也会增加,经验丰富的加工师一般都选择手动倒角。

h.修正值设定:根据磨边机使用周期和砂轮寿命,调整相应的修正值。无框眼镜在加工时需要磨平边,根据磨边机砂轮损耗程度,此案例中设置修正值为-0.15。在实际加工过程中,具体的修正值设定根据具体情况作出调整。

i.自动磨边:将装有吸盘的镜片安装在磨边的镜片轴上,启动自动磨边键进行磨边。

5 手工倒安全角

根据镜片的厚度和材料等因素做相应的调整,一般情况下以尖边接触砂轮,倾角约为30°左右,安全角要美观,以不划手为宜。镜片比较薄时,镜片前表面轻轻倒一圈即可,镜片后表面倒安全角时,因为颞侧镜片与桩头相连接,如果眼镜片边缘较厚,影响装配,可以稍微多倒一些,同时也可以避免与脸颊接触,造成划伤。

6 抛光

a.抛光蜡

在抛光机涂上专用的抛光蜡,随着抛光轮快速旋转使抛光蜡均匀地涂在抛光轮上。

b.抛光

全框和半框的镜片抛光安全角,倾斜角约为30°左右操作,抛亮即可,如果遇到顾客处方中有说明不需要抛光的则不做抛光处理。

7 打孔

a.做标记

将衬片在镜架上面卸下来时,注意放置好螺丝和垫圈。衬片与镜片上下左右对齐,单眼直视,用记号笔在衬片孔的位置做标记,记号笔要垂直于孔位。同时在侧面锯槽的位置用记号画一条垂直线,记录锯槽的位置。同时标记好镜片的鼻侧和颞侧。

b.打孔

将镜片垂直放置于打孔针的位置,按压打孔手柄,在镜片上留下打孔标记,确定打孔位置无误后轻轻拨动打孔开关,打一个小孔与鼻梁侧进行比对,再一次确定打孔位置。位置无误便可进行打孔。

c.扩孔

打孔后需要用扩孔针进行扩孔,此时可以打孔面先进行扩孔,非打孔面再进行扩孔,扩孔大小根据螺丝的粗细决定。一般扩孔大小不应一步到位,一边扩孔,一边安装螺丝调试,防止扩孔过大造成镜片无法固定。

d.锯槽

镜片扩孔后用螺丝试安装,再次确认锯槽的位置是否为标记的位置,如果有出入则进行修改,无误则进行锯槽。槽宽有两种选择,一般为1mm或者0.8mm。根据衬片上槽的宽度确定使用哪一种砂轮。本案例使用0.8mm宽度的砂轮。将镜片需要开槽的位置垂直放在锯槽砂轮上,双手慢慢将镜片向前移动,确定锯槽的具体位置,与鼻梁安装处进行比对,先确定锯槽位置是否正确,无误则继续慢慢将槽开到指定位置。

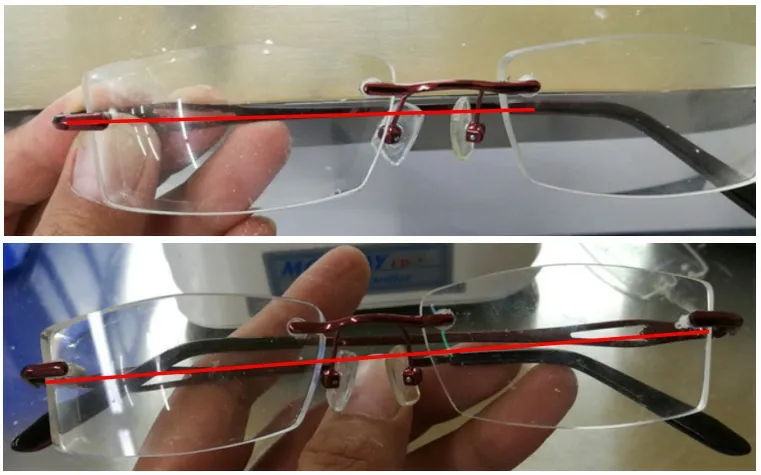

8 安装

a.打孔和锯槽完成后,进行安装,注意安装时力度要轻,防止镜片划伤或者造成很大的内应力,将垫片安装在相应位置。

b.用同样的方法,对左眼镜片进行打孔、安装。一般可以先安装右眼鼻侧和左眼鼻侧,再安装右眼颞侧和左眼颞侧,也可以先安装右眼鼻侧和颞侧,再安装左眼。本案例采用先安装右眼鼻侧和左眼鼻侧的方法进行安装。

c.安装过程中需要时刻比对镜片的左右鼻梁和左右桩头的位置是否在一条水平线上。

d.安装鼻侧后再安装右眼颞侧和左眼颞侧,打孔和锯槽方法与前面讲述一致,此过程要时刻比对左右眼颞侧是否水平,桩头和鼻梁的水平位置是否对称,镜腿闭合后是否水平。

9 整形

9.1 配装整形要求

国标GB13511.1-2011《配装眼镜第1部分:单光和多焦点》中对配装眼镜中的整形要求是:左、右两镜面应保持相对平整、托叶应对称。一般我们按照以下经验进行整形:

a.配装眼镜左右两镜面应保持相对平整,镜面角170°~180°。

b.配装眼镜左右两托叶应对称。

c.配装眼镜左右两镜腿外张角80°~95°,并左右对称。

d.两镜腿张开平放或者倒伏均保持平整,镜架不可扭曲。

e.左右身腿倾斜角8°~15°,左右偏差不大于2.5°。

f.双侧镜腿弯点长、垂俯角、垂内角相等。

g.调整镜腿铰链螺丝松紧适度,交替开合镜腿,既能方便开合又有微弱的阻挡感,在张开镜腿的情况下,左右轻微晃动镜架,镜腿能保持原位状态不变。

9.2 整形后眼镜满足的条件

a.张开镜腿平放在水平面上镜圈下部边缘与镜腿末端四点均应接触平面;镜腿张开倒置于平面上,镜圈的上缘及镜腿的耳上点四点均接触平面。

b.两镜腿合拢,镜腿要接触镜圈下缘,相互平行相叠或者仅有极小的夹角,交点位于中间且角度相等。

10 检测出库

a.检查左右眼镜顶焦度、轴位、材质等是否正确并且符合国标要求;

b.检测双眼镜片的水平偏差,垂直互差,棱镜度等项目是否符合国标标准;

c.检查眼镜片镜架有无划伤、划痕等外观缺陷;

d.眼镜打包,核对信息,出库。

11 小结

无框眼镜在加工时需要手工打孔和锯槽,打孔位置和锯槽位置很容易出现偏差,导致镜片出现左右圈或者上下圈的情况,所以打孔的时候需要时刻进行比对观察。对于初学者来说,如果水平位置观察不好,可以在镜片和衬片的位置上画一条辅助线,容易找到水平。另外无框眼镜在加工过程中受力点在打孔的位置,所以安装时要用到垫片,防止螺丝划伤镜片或者给镜片带来很大的内应力。在使用过程中,需要双手摘戴,养成良好的佩戴习惯。

致谢:

本文的数据和案例来源于天津宝岛眼镜加工中心,同时也感谢天津宝岛眼镜加工中心提供设备和场地。❏