CFB炉渣在台背回填中的应用

2021-01-16高志兵

高志兵

(山西路桥集团 吕梁国道项目建设管理有限公司,山西 吕梁 033099)

0 引言

循环流化床(简称CFB)锅炉燃烧技术是一种洁净燃煤技术,常被用于煤矸石、煤泥等低热值燃料的发电,与普通燃煤电厂煤粉炉相比,具有燃烧适应性广,燃烧强度大等优势,但是CFB技术也存在灰渣排放量大(其排放量是普通燃煤电厂粉煤灰的2倍左右),且难以利用的问题。这主要是因为CFB锅炉温度仅850℃~900℃,且采用炉内喷钙脱硫工艺,从而导致产生的CFB灰渣与传统的1 250℃的燃煤炉所产生的粉煤灰有很大的差别,主要表现在SO3、f-CaO含量高、需水量大、含碳量较高等,导致其无法如煤粉炉粉煤灰一样应用于水泥混凝土等领域,多采用填埋方式处置,不仅处置费用较高而且长期堆存会污染环境[1]。国道209线吕梁新城区(方山县城至中阳金罗镇)段公路改线工程(以下简称“G209吕梁改线工程”)因地形原因设计桥涵众多,台背回填土方用量大,但由于素土承载比较低,用于台背回填时需添加4%水泥或者石灰进行改良,不仅施工综合成本较高,且实际施工过程中,少量的水泥很难在土中分散均匀,导致形成的路床均匀性差。而毗临的大土河热电厂,每年排放200万吨CFB炉渣难以利用。鉴于上述情况,本项目研究了CFB炉渣对土的增强改性作用,以期用CFB炉渣改良土,替代水泥处治土,用于台背回填,实现CFB炉渣大量利用,达到提高工程质量降低工程造价的目的。

1 CFB炉渣基本特性

CFB炉渣是低热值燃料煤矸石等在循环流化床锅炉燃烧发电后产生的残渣,其化学物理特性如下。

1.1 化学成分

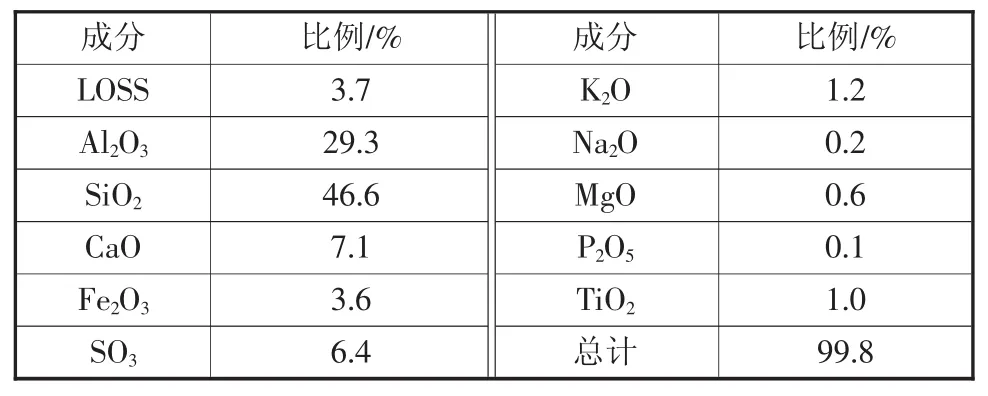

表1 CFB炉渣的化学组成

CFB炉渣与普通煤灰炉粉煤灰相比含有较多的CaSO4和游离的CaO。游离的CaO可激发脱硫灰渣中的SiO2和活性Al2O3,生成具有一定水硬性的凝胶类物质,所以CFB炉渣具有一定的自硬性[2]。

1.2 物理特性

CFB炉渣呈砂状,具有连续级配,最大粒径10 mm(如图1和表2所示)。

表2 炉渣级配

图1 CFB炉渣颗粒形貌

2 CFB炉渣改良土试验

2.1 炉渣掺量对CFB炉渣改良土击实特性的影响

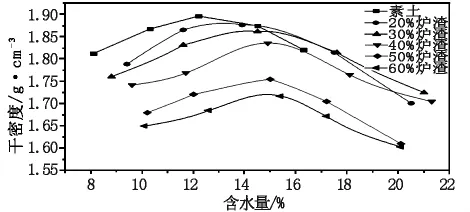

为研究炉渣的掺入对土击实特性的影响,设计了0%、20%、30%、40%、50%、60%系列炉渣掺量配合比,并通过重型击实试验确定了不同炉渣掺量对应的击实曲线图,如图2所示。

图2 不同炉渣掺量击实曲线

从图2可以看出,随着炉渣的掺入,混合料的最大干密度降低,最佳含水率也略有提高,这是炉渣轻质、多孔吸水、保水特性导致,一定程度上可降低土体自重,和施工过程中水分散失的速率。从整体曲线变化趋势来看,炉渣改良土与素土差异较小,且击实后试件较为密实,击实效果良好。

2.2 炉渣掺量对CFB炉渣改良土承载比(CBR值)的影响

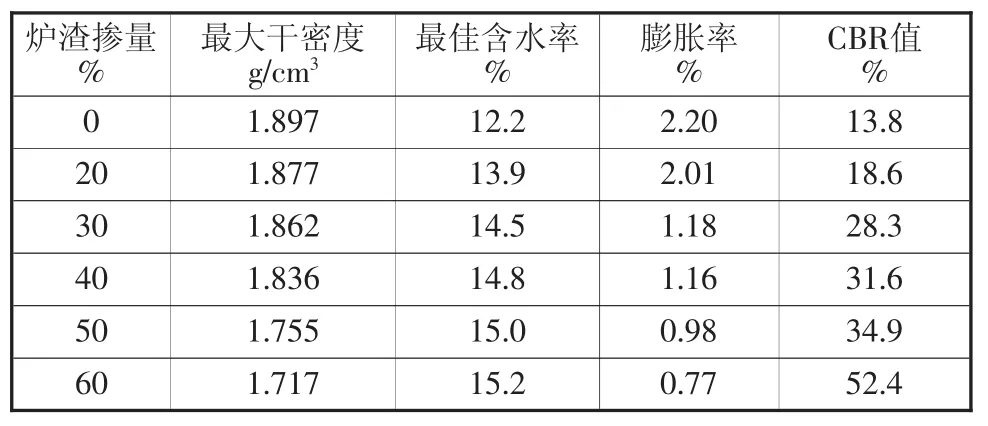

CBR(加州承载比)是评定路基及路面材料承载能力的指标,《公路路基设计规范》(JTG D30—2004)中路基填料的最高强度要求为CBR值8%,为研究炉渣对土的改良增强作用,测定了上述系列CFB掺量炉渣改良土的CBR值,试验结果如表3所示。

表3 炉渣掺量与改良土CBR的关系

可以看出:

a)CFB炉渣的掺入可显著提高土体的CBR值,炉渣掺量大于30%时,土体CBR值大幅提高至30%以上,远超台背回填材料承载比要求。

b)CFB灰渣的掺入可使土体容重降低,膨胀率也有所降低,表明CFB改良土自重小,且不易遇水软化膨胀。

c)炉渣掺量30%的CBR试件贯入试验后形变量小,脱模后测定了无侧限抗压强度,可达0.5 MPa,充分证明CFB炉渣土可显著提高土体承载能力,对土的改良作用效果显著。

3 CFB炉渣改良土用于台背回填的工程试验研究

为研究CFB炉渣改良土用于台背回填的施工特性和路用性能,在施工现场盖板涵台背进行了试验段铺筑。

3.1 原材料

3.1.1 素土

素土取自施工附近,天然含水量8.2%,堆积密度1.02 g/cm3,液限30,塑限18,塑性指数12,根据《公路土工试验规程》(JTG E40—2007)判定为低液限黏土。

3.1.2 CFB炉渣

CFB炉渣取自项目周边晋能大土河热电厂,呈砂状颗粒,最大粒径10 mm,堆积密度为1.10~1.30 g/cm3。

3.2 对30%炉渣改良土与素土基本特性比较

3.2.1 塑性指数的测定

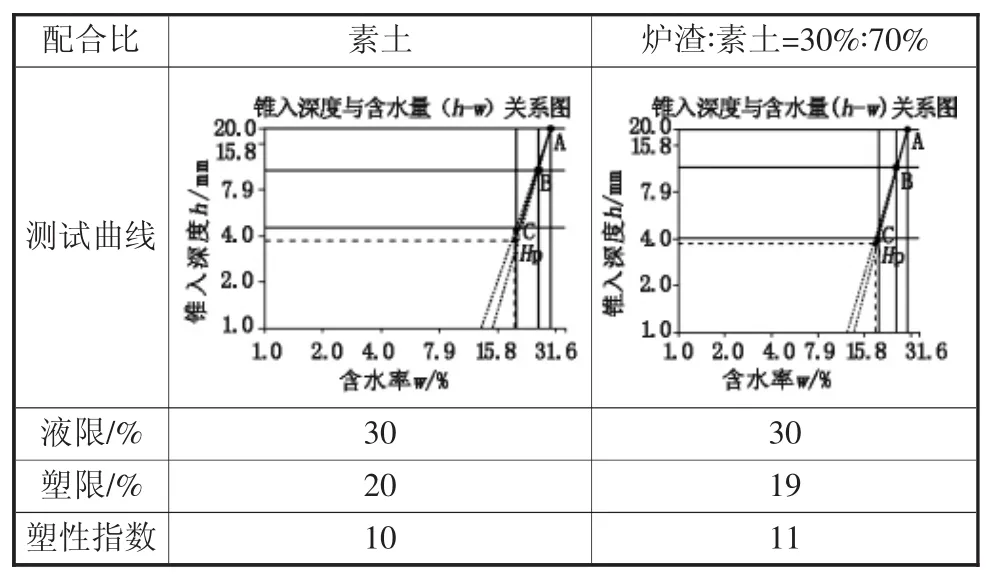

为验证炉渣掺入是否引起土质的改变,测定了30%炉渣改良土的塑性指数,并与素土进行了对比,试验结果见表4。同时,考虑到炉渣改性作用具有一定的时效,延长标准液塑限试验闷料时间从18 h至72 h,闷料后土体结成硬块。

表4 液塑限测定结果

可见,炉渣的掺入在短时间内不会改变素土为低液限黏土的本质,但经过3 d以上作用时间,其与土发生类似于水泥改良土的化学板结作用,不再适合采用塑性指数这一研究素土特性的指标进行评价。

3.2.2 渗透性的评估

为模拟炉渣改良土的渗透性,将素土与30%炉渣改良土按照路面基层水稳试件的成型方法,并借鉴沥青混凝土渗水试验评估土体的渗透性。

一般的沥青混凝土渗水系数为300 mL/min或者200 mL/min,但对于炉渣土与素土,渗水10 min仅8 mL,可见其基本不具透水性,这主要是因为炉渣改良土仍以素土为主,而工程取样素土为黏土,本身具有良好抗渗性。

结合炉渣土与素土的塑性指数和渗水性可以看出:炉渣的掺入在早期未改变素土基本物理特性,但是经过3 d以上相互反应后,会形成较强化学板结作用,从而提高土体的密实度和强度。

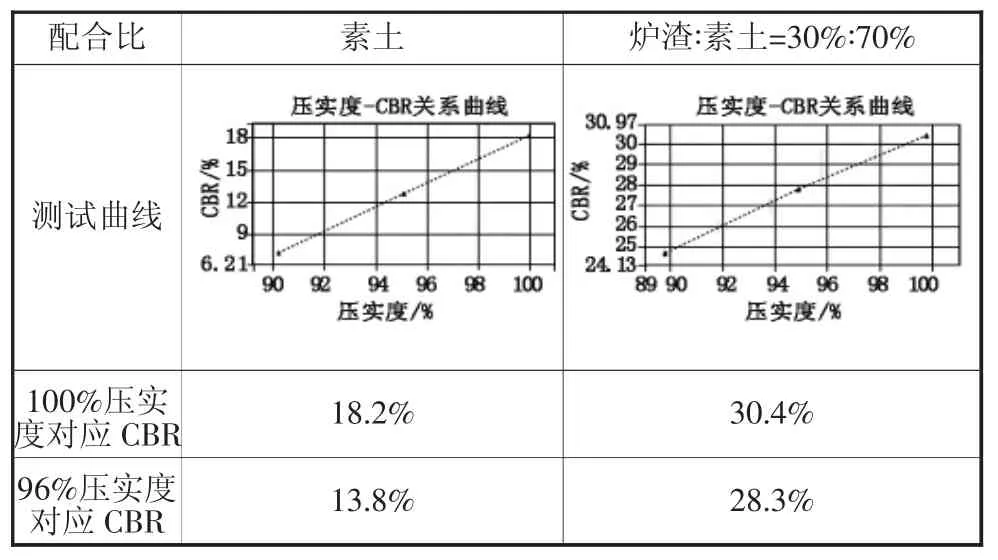

3.2.3 30%炉渣改良土CBR值

取施工用土和CFB炉渣,测定了30%炉渣改良土的CBR值,并与素土作了对比,结果见表5。

表5 炉渣改良土CBR值验证试验结果

试验结果表明:当压实度为设计值96%时,素土CBR值为13.8%,CFB炉渣改良土的CBR值为28.3%,提高2倍多,完全满足台背回填CBR值的设计要求,对于试验段工程用土,可采用30%炉渣进行改良。

3.3 施工过程与检测

为提高炉渣与土的拌合均匀性,施工时采用场外预拌,闷料,运输至现场摊铺碾压的工艺。

3.3.1 混合料的拌合

按施工配合比用装载机将土与CFB干拌3次,以土的天然含水量和混合料最佳含水量为依据进行补水并闷料5 h,再湿拌5次,通过自卸车运输至现场。

3.3.2 摊铺

摊铺时采用人工配合装载机初平,平地机精平,最后人工修整边部的方法。根据试验段检测,实测松铺厚度26 cm,压实厚度20 cm,松铺系数为1.3。

3.3.3 碾压

碾压采用振动压路机进行,碾压时,振动轮边部距离涵洞台身不得小于50 cm空隙,空隙部分由挖掘机带振动夯进行夯实(也可以由装载机带振动夯夯实)。

由于试验段宽度较小,碾压时错轮量小,振压遍数太多时出现了表层起皮和表面裂纹现象,建议施工时增大错轮量至1/3~1/2,并在收面时关闭振动采用静压方式,以消除轮迹相近造成的挤压开裂。

试验段现场采用灌砂法测得压实度为96.5%。从压实度挖洞观察,距离下层较近的位置也已密实,表明此压实工艺效果良好,能够满足台背回填的压实度设计要求。

4 结论

综上所述,CFB炉渣改良土新型材料的开发,一方面解决了CFB炉渣无法低成本高效率处理的难题,促进煤炭清洁利用的发展;另一方面减少台背回填对沙砾或者水泥等材料的消耗,同时减少了炉渣堆存和水泥等材料生产加工时造成的环境污染,有利于资源节约和环境保护。