箱梁桥上运存预制梁的结构安全性分析

2021-01-16李彦伟

李彦伟

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

由于建设桥梁施工场地限制、特殊桥梁的施工复杂性及预制梁场面积不足等因素的影响,致使无法在桥梁附近找到预制梁场的合适场地[1]。如欲在距建设桥梁较远地带建设预制梁场,则必须考虑预制梁运输可行性及桥梁的建设效率[2]。针对以上问题,唐小富[3]结合理论计算与实桥试验对炮车在已安装裸梁上运输预制梁进行了安全性论证,进而提出相关安全保证措施以确保运输梁的施工安全;李嘉华[4]利用有限元分析软件Midas Civil与Ansys分别建立了粤西某铁路桥梁的杆系与局部实体模型,同时结合静载试验详细分析了新建桥梁梁上运存预制梁的受力状态,对大桥的运营状况进行最终评估;马耕[5]通过对国内某连续箱梁进行精细化实体模型的结构响应分析,结果表明移梁过程中墩顶断面翼缘端部位置处的横向应力最大,因而须进行局部位置的加劲处理。综上可知对于在山岭重丘区建设公路与铁路桥梁而言,可能面临预制梁场无法存放问题,本文对某已施工简支箱梁桥上的预制T型梁进行了运输及存放的方案设计,同时对箱梁结构进行了整体及局部的承载力、应力及位移验算工作,进而依据结构响应数据以验证预制梁运输及存放方案的可行性,为今后类似利用已建设桥梁进行预制梁运输及存放项目提供参考。

1 工程概况

1.1 主桥介绍

该市政桥全长872 m,其设计速度为80 km/h,同时设计荷载为公路-Ⅰ级。其跨径长度布置为(5×43)m+(50+50)m+(43+40)m+50 m+(31+43+38)m+(4×43)m+(40+50+40)m,其中50 m长度梁采用预制形式,其他跨径梁采用斜腹板式单箱多室预应力混凝土箱梁结构以完成桥梁建设;针对预应力钢筋混凝土主箱梁以及预应力混凝土桥墩盖梁均采用C50混凝土,桥墩采用C40混凝土;其他如桩基、台帽、承台均采用C30混凝土。

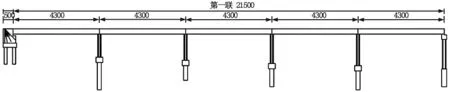

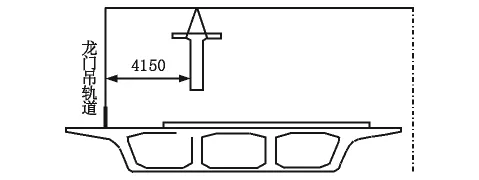

图1 第一联桥梁布置图(单位:cm)

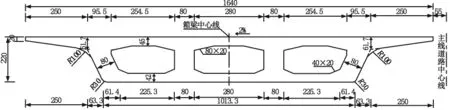

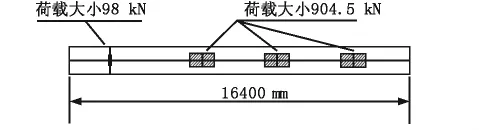

如图1所示,第一联桥梁采用5×43 m跨径的斜腹板式单箱多室预应力混凝土等截面连续箱梁结构作为50 m预制梁的运存梁位置;该联桥梁单幅全宽16.4 m,箱梁高2.2 m,底板宽10.13 m,桥面布置为0.45 m(防撞护栏)+15.5 m(车行道)+0.45 m(防撞护栏);其横截面尺寸如图2所示。

图2 箱型横截面(单位:cm)

由于地形及梁场限制,箱梁桥上运输与存放的T梁预制长度为4 992 cm,T梁梁高280 cm,腹板厚24 cm,马蹄宽60 cm。

1.2 预制梁参数及运存梁方案

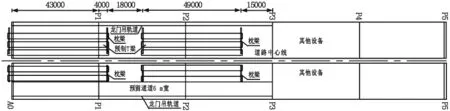

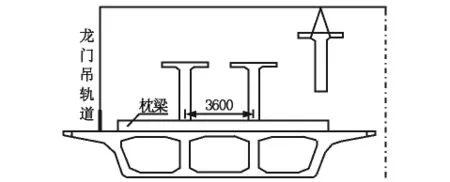

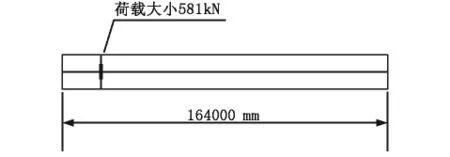

图3 门式起重机滑动支撑布置图

预制梁运输主要采用门式起重机作业,滑动支撑点主要由4条腿中的8个滑动轨轮组成;其滑动钢轨宽13 cm,距离箱梁边缘点垂直距离为195 cm,门式起重机单侧两腿间距布置为600 cm,单腿轮间距60 cm,图3即为运输预制梁的门式起重机滑动支撑布置图。预制T梁的运输过程主要为两台门式起重机同时作业,将T型梁运送至指定位置后将其放置于预先布置的枕梁上以使箱梁受力均匀,枕梁尺寸长1 400 cm,宽60 cm,高40 cm。

由于预制梁长度为50 m,大于单跨箱梁长度43 m,因此方案布置为单跨左幅放置预制梁3片,单跨右幅放置预制梁2片,并在右幅预留出6 m宽行车通道,其桥上存梁平面布置图如图4所示,P1-P1代表支座断面。同时,部分梁端放置于桥头处以减小荷载作用。右幅T梁的横向间隔距离为343 cm,左幅T梁间距分别为343 cm与360 cm,每片T梁存放位置均为箱梁腹板中心上方以减小翼缘板应力与应变。

图4 存梁平面布置图(单位:mm)

2 运存梁验算工况

2.1 荷载大小

在预制梁的运输以及存放过程中,箱梁主要承受三部分荷载。首先是箱梁自重、预应力荷载、桥面铺装等二期恒载及枕梁荷载,该荷载可统称为恒荷载;其次为门式起重机运输T梁时所产生的荷载作用;最后即为桥上已放预制T梁片数。其中,预制梁的自重为2.6 t/m3×71 m3=184.6 t,单台门式起重机自重为80 t;因此门式起重机在吊梁运输过程中单根支撑受力为[(184.6/2×(30-11.78)/30)/2+20]×9.8=471 kN与[(184.6/2×(30-4.45)/30)/2+80/4]×9.8=581 kN;存放T梁通过枕梁将力作用传递至箱梁上,由于存梁台座枕梁宽度为60 cm,高度为30 cm,在考虑力的扩散作用后马蹄宽度为60 cm的T梁在箱梁上的荷载作用面积为60 cm×120 cm,门式起重机单个滑轮位置处荷载作用面积为50 cm×30 cm。

2.2 施工工况

通过以上运存梁方案与荷载作用位置可知,箱梁的最不利荷载主要为以下3种工况。

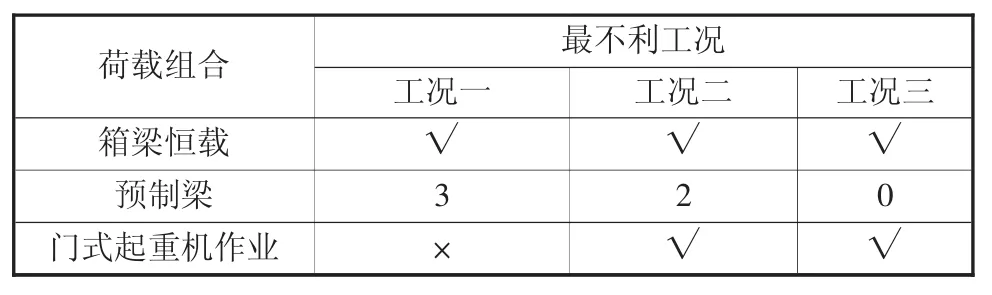

表1 运存梁工况表

a)工况一 主要荷载作用为箱梁自重、3片预制梁均布荷载及门式起重机自重,其中均布荷载q1取值为:

门式起重机自重在滑动轮位置处产生的均布荷载q2取值为:

其存梁横断面与平面布置如图5、图6所示。

图5 工况一横断面布置示意图(单位:mm)

图6 工况一平面布置示意图

b)工况二 主要荷载作用为箱梁自重、2片预制梁均布荷载及门式起重机运输作业,其中门式起重机在吊装预制梁过程中滑动轮位置处均布荷载q3取值为:

其存梁横断面与平面布置如图7、图8所示。

图7 工况二横断面布置示意图(单位:mm)

图8 工况二平面布置示意图

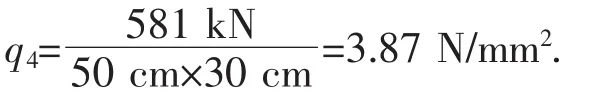

c)工况三 主要荷载作用为箱梁自重及门式起重机运输作业,其中门式起重机在吊装预制梁过程中滑动轮位置处均布荷载q4取值为:

其存梁横断面与平面布置如图9、图10所示。

图9 工况三横断面布置示意图(单位:mm)

图10 工况三平面布置示意图

3 数值模拟分析

3.1 整体杆件分析

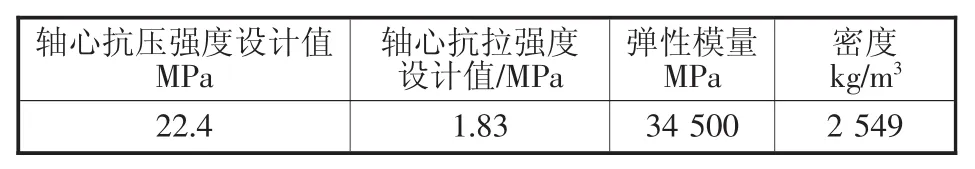

为研究钢混箱梁桥上运存预制T型梁过程中整体及局部的变形与应力情况,利用不同有限元软件分别建立单跨简支箱梁的整体杆件模型与局部实体单元模型。整体模型中采用梁单元模拟箱梁,桥墩支座按简支情况进行约束,其运存梁荷载主要以线荷载进行施加;混凝土材料为C50,相关参数如表2所示,同时考虑相关钢筋作用,图11即为43 m箱梁有限元模型。

表2 C50混凝土参数表

图11 单跨箱梁有限元杆件模型

由于第二跨箱梁桥上放置有两部分支撑预制T梁的枕梁,因此选择第二跨作为整体纵桥向杆件验算对象。分析存梁方案可知,当第二跨箱梁桥上T梁放置完成后,此时纵桥向弯矩与变形达到最大值,因此在箱梁自重、预应力荷载、预制T梁压力及门式起重机荷载综合作用下可得其单跨箱梁混凝土应力如图12所示。

图12 单跨箱梁法向应力图(单位:MPa)

由第二跨箱梁纵桥向法向应力图可知,箱梁最大压应力值出现在两枕梁中间,其值为12.98 MPa,小于C50混凝土抗压强度设计值;最大拉应力值为1.07 MPa,小于C50混凝土抗拉强度设计值,因此纵桥向整体承载能力符合安全要求。

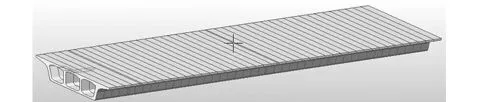

3.2 局部实体分析

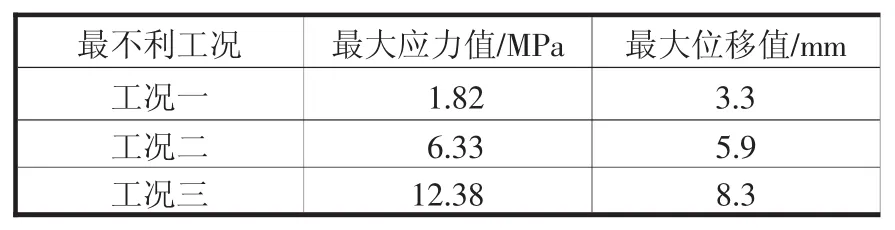

为确保运存梁过程中大桥关键截面局部位置受力安全,建立局部空间实体有限元模型以对局部状态进行分析。建模过程中箱梁横向长度为16.40 m,纵向长度为1.20 m,采用0.10 m高阶实体网格单元建立局部有限元模型并进行了分析。不同工况下箱梁局部控制断面顶板最大应力与位移值见表3。

图13 箱梁局部实体模型

表3 不同工况下箱梁局部最大应力与位移值

由表3可知,箱梁处于工况一作用下时应力最大值出现于纵向边缘处,应力值为1.82 MPa,同时最大位移值出现于均布荷载位置——预制T梁支撑枕梁处,其值为3.3 mm,主要原因在于存梁主要放置于箱梁腹板上,进而完全发挥出混凝土材料抗压特性,位移相对较小;工况二作用下应力最大值出现于门式起重机滑动轮位置处,应力值为6.33 MPa,同时最大位移值亦位于该处,位移值为5.9 mm,主要原因在于门式起重机吊装运输过程中滑动支撑位置所受压力较大且受压面积相对较小,因此其均布荷载值过大导致应力与应变均增大;同理,工况三作用下应力最大值与位移最大值均位于门式起重机滑动轮位置处,其中应力值为12.38 MPa,位移值为8.3 mm,对比不同工况荷载作用可知工况三的影响最大,即最开始利用门式起重机进行预制T梁的吊装运输时支撑腿轮组处对于箱梁桥上的压力最大且竖向变形最大,因而局部位置可进行加固处理以排除安全隐患。

4 结语

通过数值化模拟对某钢混箱梁桥上的运存梁方案进行了整体杆件模型及局部实体模型的安全性分析,得出如下结论:

a)针对简支箱梁桥上的运存梁受力分析可知,当6片梁全部放置完毕时,第二跨整体所受荷载最大,由其整体有限元杆件模型应力图知其最大压应力值位于两枕梁中间,其值为12.98 MPa,小于C50混凝土抗压强度设计值。

b)通过建立局部空间实体有限元模型以确保运存梁过程中大桥关键截面受力安全,由不同工况下应力云图及位移云图可知,工况三荷载作用下的应力值及位移值最大,分别为12.38 MPa与8.3 mm,箱梁局部应力与位移处于允许范围内,但局部位置可进行加固处理以增大安全储备。