W/O型微乳液稳定性实验及PAM水溶液微胶囊制备

2021-01-15徐朝阳余红伟翟纬坤王轩陆刚

徐朝阳,余红伟,翟纬坤,王轩,陆刚

(海军工程大学 化学与材料系,湖北 武汉 430033)

W/O型微乳液是一种稳定的热力学体系,乳滴直径约10~100 nm,具有相界面能大、溶解性强等优点[1-2]。乳滴之间的相互聚集会导致相界面张力变低,因此,想要得到稳定的微乳液体系,表面活性剂的选择显得至关重要[3-4]。近年来,微胶囊技术被广泛应用于特定材料领域。利用相界面合成微胶囊的方法主要为原位聚合法[5-6],此法条件温和,操作简单,是实验室常用的微胶囊合成方法[7]。目前,微乳液在微胶囊合成领域的系统研究相对较少,本文系统研究了3种不同表面活性剂复配对微乳液稳定性的影响,在此基础以原位聚合法合成微胶囊,并对其理化性质进行表征。

1 实验部分

1.1 材料与仪器

Span 80、Tween 80、Tween 60、OP-10、石油醚(沸程90~120 ℃)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸烯丁酯(BMA)均为分析纯;聚丙烯酰胺(PAM,平均分子量≥300×104)、过氧化苯甲酰胺(BPO)均为化学纯;实验用去离子水。

JE2002型电子天平;JP008型超声波清洗机;DD-810BX型电导率仪;HH-S型恒温水浴锅;MJB型数显搅拌机;循环水式真空泵;NEXUS 670 FTIR型傅里叶变换红外光谱仪;MYTOS-TWISTER型激光粒度分析仪。

1.2 微乳液的制备

把一定质量的Span 80和Tween 80以不同质量比复配形成不同HLB的表面活性剂。室温条件下,20 mL石油醚中添加2 g PAM水溶液,形成油水混合体系。加入复配的表面活性剂,置于超声波清洗仪器中分散30 min,得到W/O型微乳液。加入5 mL去离子水,超声10 min后测定其电导率。石油醚/Span 80-Tween 60/PAM水溶液,石油醚/Span 80-OP10/PAM水溶液两体系重复此操作[8]。

1.3 微胶囊的合成

微乳液中加入22.5 g MMA和7.5 g BMA,加入0.7 g过氧化苯甲酰(BPO)作为引发剂,将溶液转移至500 mL三口烧瓶内,在3 000 r/min 的转速下升温至75 ℃,反应4 h。抽滤分离,用石油醚(沸程60~90 ℃)和去离子水洗涤,于45 ℃真空干燥24 h,至低沸点石油醚完全挥发,即得到微胶囊[9]。

1.4 表征与测试

1.4.1 扫描电镜(SEM)形貌分析 将PAM水溶液微胶囊产品均匀地放置在导电胶上,进行表面喷金处理后用Supra55型扫描电镜观察其形貌特征。

1.4.2 透射电镜(TEM)形貌分析 将微胶囊研磨成粉末,置于无水乙醇中,超声分散处理10 min。取悬浮液,用滴管滴在超薄碳膜载网上,干燥后进行测试[10]。

1.4.3 热重(TGA)分析 用TG/DT1600同步热分析仪分析PAM水溶液微胶囊的热稳定性。在N2氛围中以10 ℃/min的速率升温,测量从室温到600 ℃的TGA曲线。

1.4.4 红外光谱(IR)分析 采用溴化钾压片法对PAM水溶液微胶囊的化学结构进行分析,扫描范围为600~4 000 cm-1[11]。

1.4.5 粒径分析 采用湿法检测[12]超声分散后的微胶囊颗粒的粒径大小及粒径分布。

2 结果与讨论

2.1 微乳液的稳定性实验

2.1.1 微乳液的最大增容水量 每次向石油醚、Span 80-Tween 80、PAM水溶液形成的微乳体系中加入1 mL去离子水,依次测定其电导率,结果见图1。

由图1可知,加入去离子水的体积<8 mL时,微乳液的电导率呈缓慢下降趋势;加入去离子水的体积超过8 mL之后,整个微乳体系的电导率大幅上升。这主要因为Span、Tween类表面活性剂均属于两亲性分子,一端是亲油基,一端是亲水基,分子两端极性基团的存在使得微乳液具有一定的导电能力。当向微乳液中加入少量水时,水分散在油相形成油包水体系,表面活性剂的亲水基与水结合,亲油基露在表面,形成对水的包覆,体系中只有亲油基团,微乳液的电导率随着游离亲水基的减少不断下降。继续向体系中加入去离子水,微乳液的类型由油包水型逐渐转变为水包油型。由于水本身具有一定电导率,微乳液体系的电导率会随着水的继续增加而不断增大。电导率从下降到上升的突变点所加入水的体积即为微乳液的最大增容水量[13]。

图1 电导率与加入水体积的关系Fig.1 Relationship between conductivity and water content of microemulsion

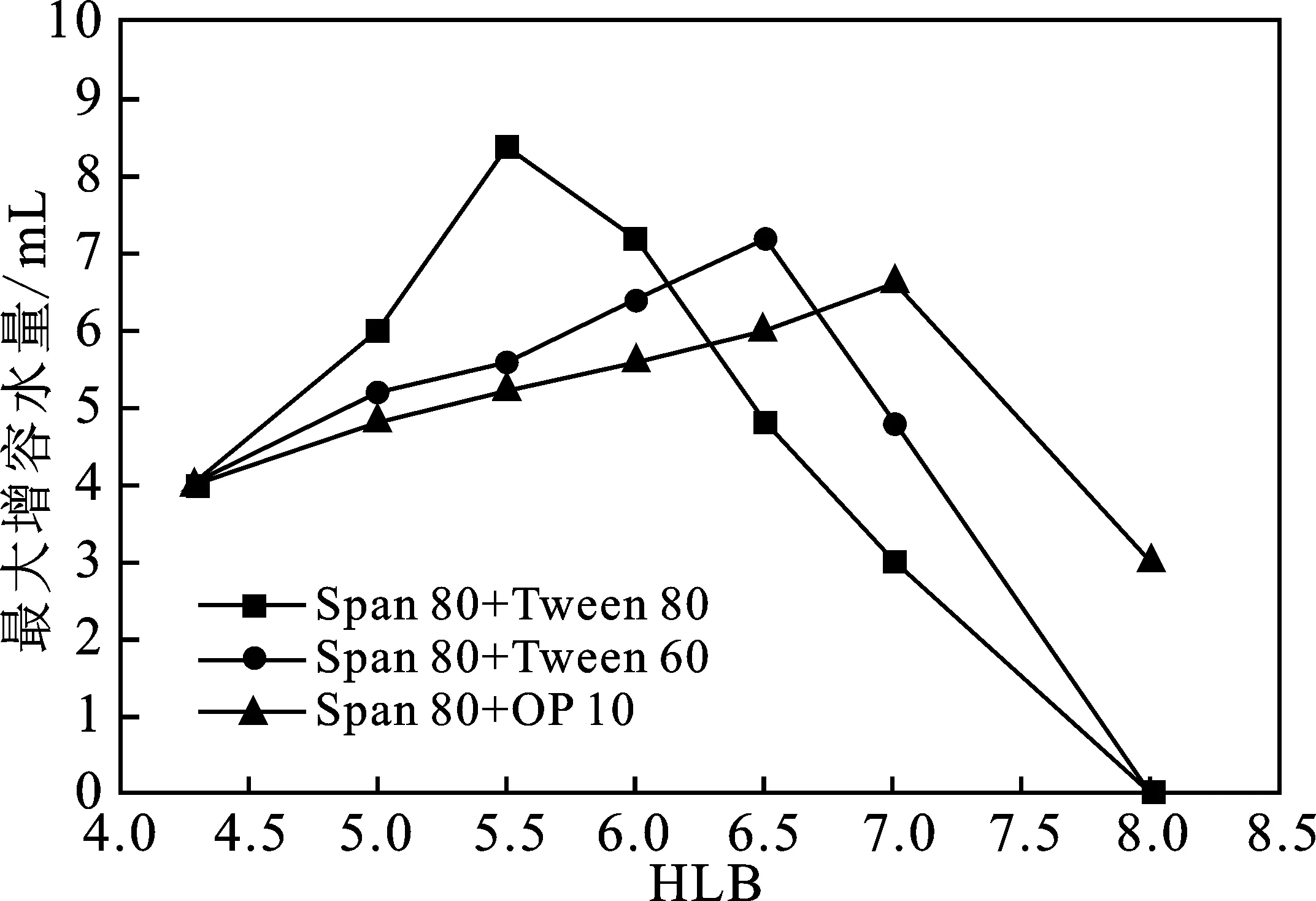

2.1.2 表面活性剂种类及HLB值对最大增容水量的影响 图2为不同表面活性剂复配后最大增容水量随HLB值变化的关系图。

图2 最大增容水量与表面活性剂HLB值的关系Fig.2 Relationship between the maximum water capacity and HLB of surfactant

由图2可知,单独使用Span 80作为表面活性剂时,微乳液最大增容水量明显偏低,随着另一种表面活性剂的加入,复配后表面活性剂 HLB值不断增大,整个微乳体系的最大增容水量表现出先增大后减小的趋势。主要原因在于界面膜性质的改变,单一表面活性剂形成的油水界面膜稳定性很差;当加入另一种表面活性剂后,分子之间产生了协同效应[14],使得乳化体系的稳定性显著提升。表面活性剂HLB值越小,亲油性越强,越易形成W/O型微乳液;HLB值越大,亲水性越强[15]。随着HLB值的继续增大,亲水亲油平衡更多倾向于亲水,油包水的小液滴难以形成,致使整个乳化体系的最大增容水量下降。

由图2可知,表面活性剂种类对微乳液体系稳定性影响显著。显然Span 80和Tween 80复配效果最好,Span 80和OP10复配效果最差。不同表面活性剂复配产生的协同效应不同是造成这一差异的主要原因。协同效应好的表面活性剂会使微乳液形成更稳定的界面膜,当乳化体系遭到破坏时,界面膜能有效抑制乳滴聚集;不同表面活性剂乳化性能的差异也是造成这一现象的原因之一。

2.1.3 表面活性剂用量对最大增容水量的影响 图3显示了Span 80和Tween 80复配HLB等于5.5的条件下,表面活性剂用量与最大增容水量的影响。

图3 表面活性剂用量和最大增容水量的关系Fig.3 Relationship between the maximum water capacity and HLB value of surfactant

由图3可知,起初最大增容水量随着表面活性剂的加入显著增大,当加入表面活性剂的质量超过0.4 g之后,最大增容水量的变化不再显著。当加入表面活性剂的质量超过0.5 g后,过量的表面活性剂使微乳液容易产生气泡而影响自身稳定性。综合考虑,加入石油醚/Span 80-Tween 80/PAM水溶液体系表面活性剂的最适宜值为0.4 g。

2.1.4 温度对最大增容水量的影响 对于一确定乳化体系,随着温度的升高,油水相界面处液滴运动加剧,导致微乳液的稳定性变差。过高的温度难以使油水两相间发生乳化,总体上微乳液的稳定性与温度成负相关。一般实验室配制石油醚/Span 80-Tween 80/PAM水溶液体系所选用的温度为25 ℃。

2.2 微胶囊的表征

2.2.1 微胶囊的形貌与结构 图4为Span 80和Tween 80复配后HLB等于5.5的条件下,所形成微乳液合成微胶囊的扫描电镜和透射电镜测试结果。

图4 微胶囊的SEM(a,b)和TEM(c)结构图Fig.4 SEM(a,b) and TEM(c) images of the prepared microcapsules

由图4(a)和(b)可知,PAM水溶液微胶囊表现为分散的球形小颗粒。由图4(c)可知,微胶囊芯材和壁材之间有明显的分界线,说明核壳结构,已形成,微胶囊壁材实现了对芯材的包覆。

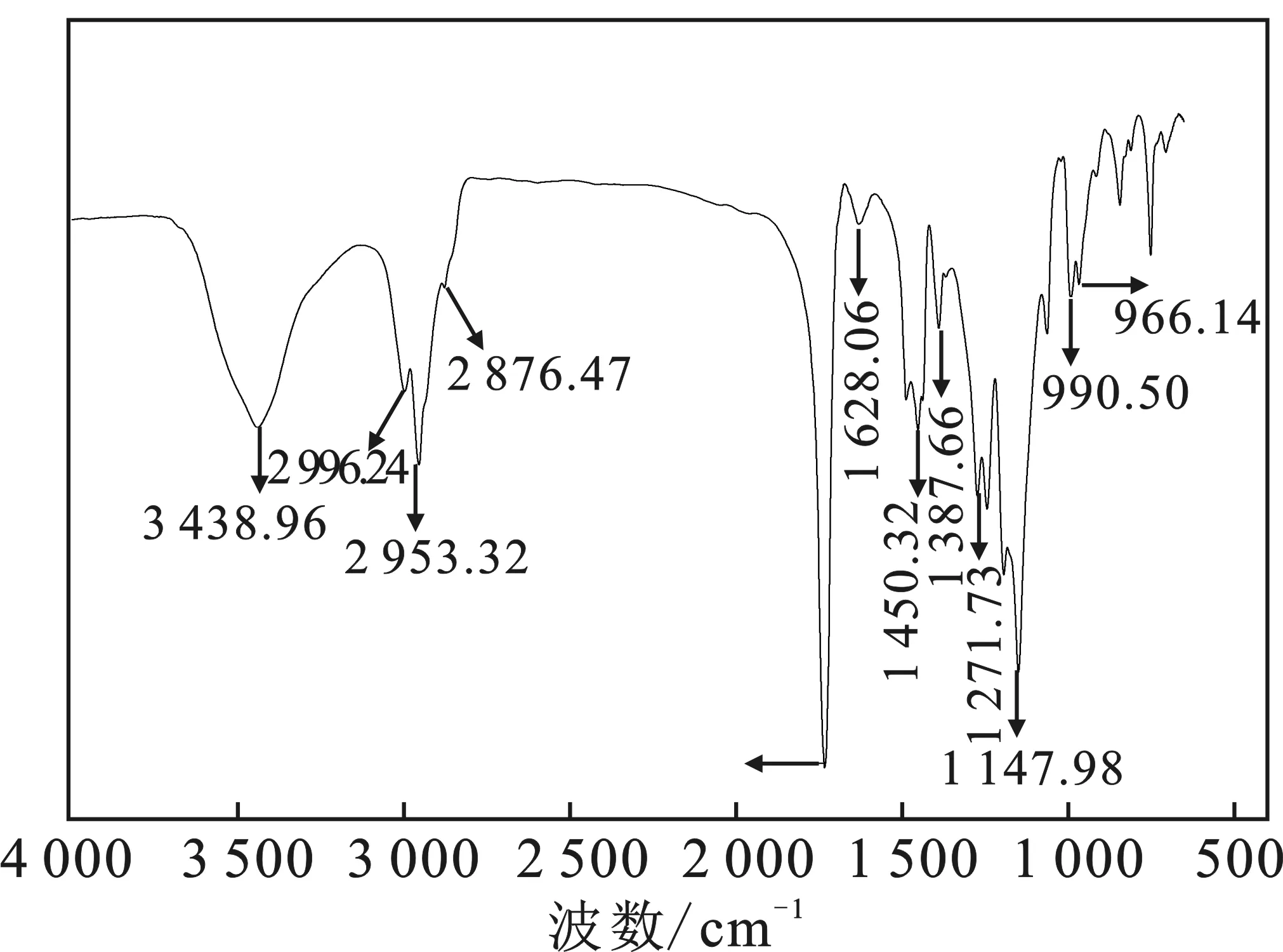

2.2.2 微胶囊成分红外光谱分析 图5为石油醚/Span 80-Tween 80/PAM水溶液体系在HLB等于 5.5的条件下所合成微胶囊的红外光谱图。

图5 PAM水溶液微胶囊红外光谱图Fig.5 FTIR spectra of PAM aqueous microcapsule

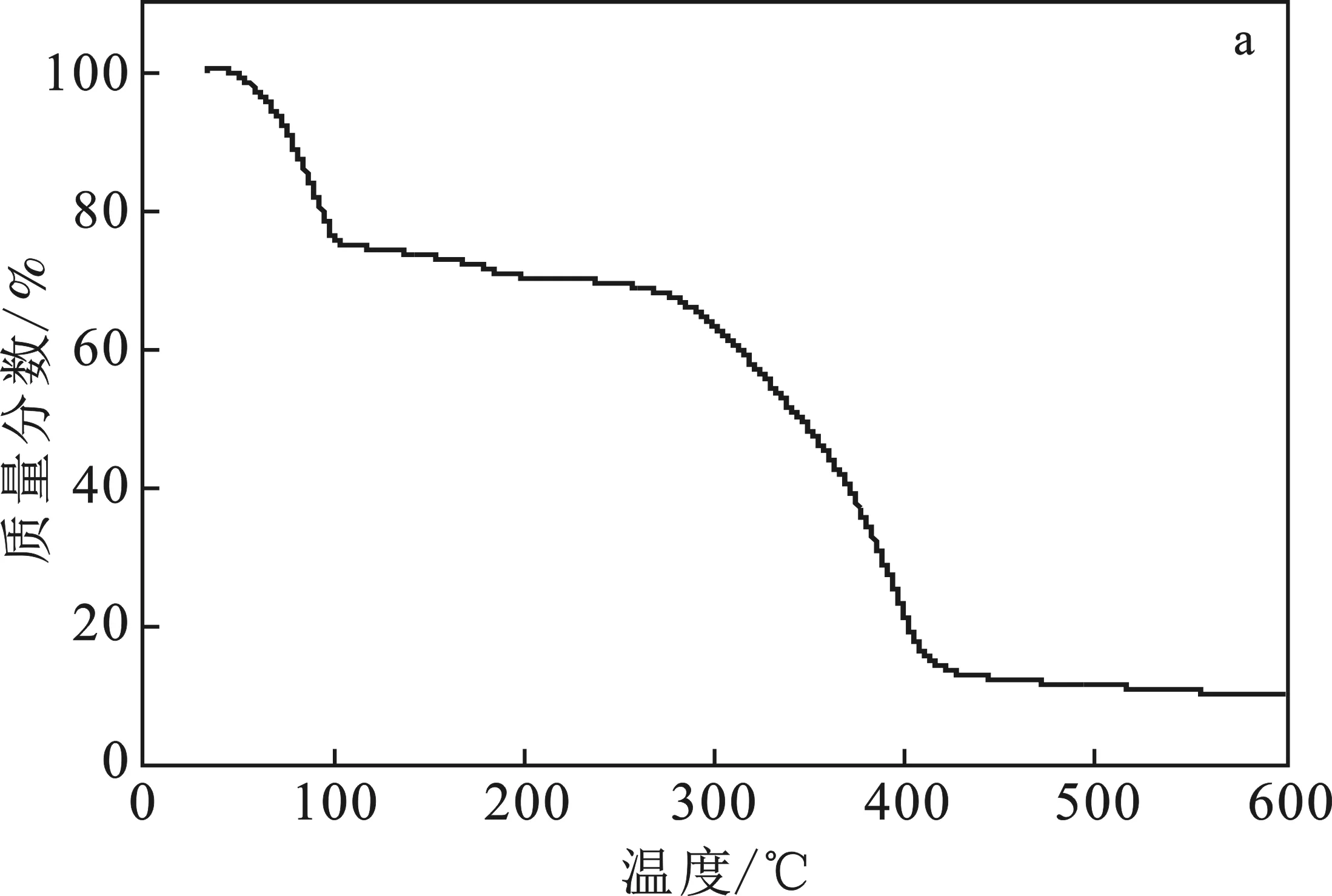

2.2.3 热重分析 图6(a)为PAM水溶液微胶囊的热失重曲线,图6(b)为经干燥处理后的PAM水溶液微胶囊热失重曲线。

由图6(a)可知,第1个失重阶段出现在50~100 ℃之间,在这一阶段,随着温度的不断升高,芯材水溶液不断汽化,使壁材破裂,此时失重是由芯材水分挥发导致的;第2个失重阶段出现在300~370 ℃之间,此时芯材PAM分解生成腈类物质,进入二级热解阶段;第3个失重阶段出现在370~400 ℃之间,此时形成微胶囊壁材的共聚物开始分解,并与芯材PAM的热解速率叠加,致使此阶段出现非常明显的失重;当温度上升450 ℃之后,壁材共聚物热解完全,失重曲线趋于稳定。

图6 PAM水溶液微胶囊的热失重曲线Fig.6 TGA curves of PAM aqueous microcapsule

相比于图6(a),图6(b)中50~100 ℃之间没有明显的失重产生,200 ℃时芯材PAM开始热解,300 ℃之后的失重曲线与图6(a)基本相同,由此可见,形成的微胶囊可以将芯材包覆。结合SEM、TEM、红外光谱的测试结果,说明本实验形成了核壳结构的微胶囊。

2.3 不同微乳液合成微胶囊的对比

2.3.1 微胶囊的形貌与结构 图7(a)、(b)分别为石油醚/Span 80-Tween 80/PAM水溶液体系和石油醚/Span 80-Tween 60/PAM水溶液合成微胶囊的SEM形貌表征。

由图7可知,以Span 80、Tween 80为表面活性剂合成的微胶囊形貌规整,以Span 80、Tween 60为表面活性剂合成的微胶囊有明显黏连现象,且壁材破裂导致部分芯材渗出。

图7 不同微胶囊SEM对比图Fig.7 SEM images of microcapsules synthesized by different microemulsions

2.3.2 不同微乳液合成微胶囊的粒径对比 图8(a)、(b)分别为石油醚/Span 80-Tween 80/PAM水溶液体系和石油醚/Span 80-Tween 60/PAM水溶液合成微胶囊的激光粒度分析结果。

图8 微胶囊的激光粒度分布图Fig.8 Particle diameter of the prepared microcapsules

由图8可知,以Span 80、Tween 80为表面活性剂合成的微胶囊平均粒径很低,更利于分散到特定载体中发挥芯材的功效。以Span 80、Tween 60为表面活性剂合成的微胶囊粒径明显偏高,可能是由于不同表面活性剂得到的乳化环境不同所导致的。

3 结论

(1)利用电导率测定得到最大增容水量的方法比较了3种微乳液体系的稳定性,并探究了表面活性剂种类、HLB值、表面活性剂用量和温度对微乳液稳定性的影响。结果表明,在Span 80和Tween 80复配得到的HLB为5.5,复配剂总量为0.4 g,在温度为25 ℃的条件下所得到石油醚/Span 80-Tween 80/PAM水溶液微乳液体系最稳定。

(2)以甲基丙烯酸甲酯和甲基丙烯酸丁酯共聚物为壁材,PAM水溶液为芯材,通过原位聚合法合成了一系列微胶囊,对比发现不同微乳液体系合成的微胶囊效果不同,其中石油醚/Span 80-Tween 80/PAM水溶液体系合成的微胶囊表观形貌良好呈球形,粒径较小分散均匀。石油醚/Span 80-Tween 60/PAM水溶液体系合成的微胶囊表面形貌不规则且粒径较大,石油醚/Span 80-OP10/PAM水溶液体系微乳液不稳定,无法合成微胶囊。