中继阀在CRH380CL 型动车组上精度超差的问题分析

2021-01-15刘殿卫刘芳铭刘海龙

刘殿卫,亢 磊,刘芳铭,刘海龙

(中车长春轨道客车股份有限公司,长春130062)

目前,我国的高铁技术正在走向成熟,制动系统作为高铁核心技术之一,其可靠性和安全性直接影响高速动车组的行车安全,高铁运营过程中制动系统各子部件得到了充分的检验,问题也不断的暴露出来。CRH380CL 型动车组在中继阀返厂高级修后,在动车组上再次装车调试以及出厂运用过程中,频繁出现因中继阀控制精度超差导致的单车制动有效率在制动试验时无法获得的故障,该故障严重影响车组的正常的运用,本文从该阀的工作原理以及车辆的控制方式着手,来对故障原因进行剖析,为后续车辆正常运行提供实施保障。

1 CRH380CL 型动车组制动系统分析

1.1 直通制动系统工作原理

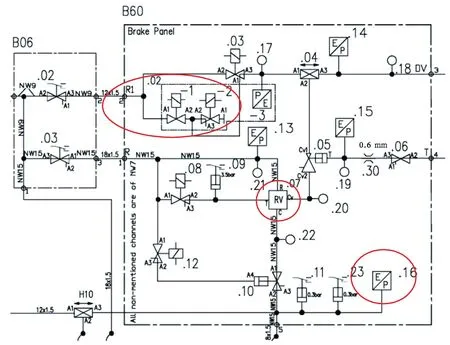

单车直通式空气制动试验过程中,BCU 接到3 级制动指令后,根据相应的级位信息和车重信息,控制制动DCL 回路生成对应的Cv压力,再经过中继阀转换为C压力输出。其中直通制动的Cv压力由压力传感器B60.02−3 读取,C压力由压力传感器B60.16 读取。该过程中涉及3 个部件,最终的故障结果由3 类部件(DCL、传感器、中继阀)及EBCU 的精度决定,如图1所示。

图1 CRH380CL 动车组气路控制图

1.2 直通制动试验有效率判定依据

在直通制动试验过程中,制动系统通过高低阶转换试验验证中继阀输出的制动缸C压力的精度,具体判断步骤及判断依据如下:

(1)司机通过制动手柄施加3 级制动;

(2)单车本地BCU 进行低阶压力控制,并根据本车质量和3 级制动指令减速度计算和控制Cv及C压力值,要求动、拖车C压力值范围应处在60~180 kPa 之间,BCU 对实际的Cv及C压力进行内部记录;

(3)单车本地BCU 进行高阶压力控制,调整Cv压力值使中继阀输出的C压力值与低阶记录的C压力值保持一致,要求动车预控压力Cv低与Cv高的绝对差值应大于25 kPa,拖车Cv低与Cv高的绝对差值应大于15 kPa;

(4)单车本地BCU 对高、低阶C压力实际值进行对比计算,要求动车C压力绝对差值小于25 kPa,拖车C压力绝对差值小于15 kPa。

(5)如上述要求的绝对差值超差且持续3 s,则认为试验不合格,无法获得制动有效率。

1.3 中继阀的工作原理

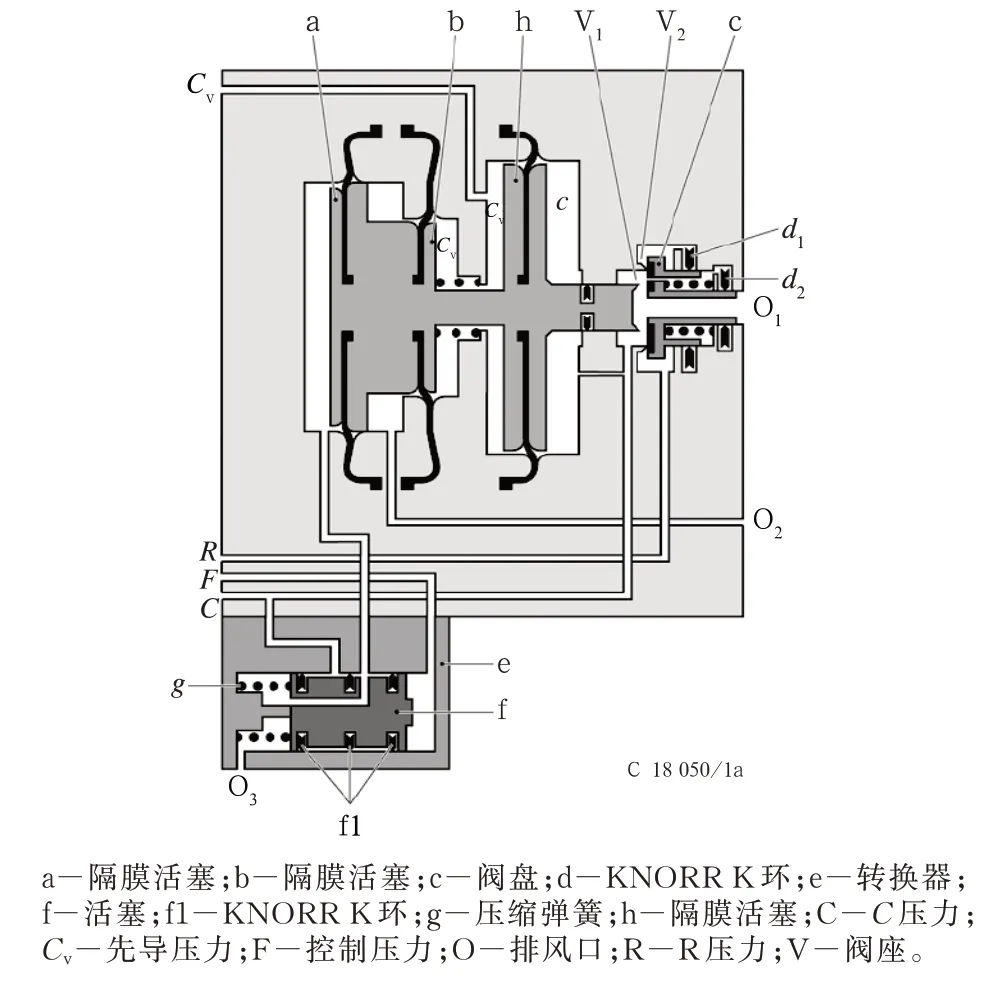

中继阀(e)上施加有控制压力F。活塞(f)位于左端位。隔膜活塞(a)通过O2和O3两侧排风,活塞组件上不得施加任何力。

制动器缓解时,活塞组件(a、b、h)处于缓解位,阀座V1开启。C压力(制动缸)通过O1被排风。弹簧负载的阀盘(d)关闭阀座V2(参见图2)。

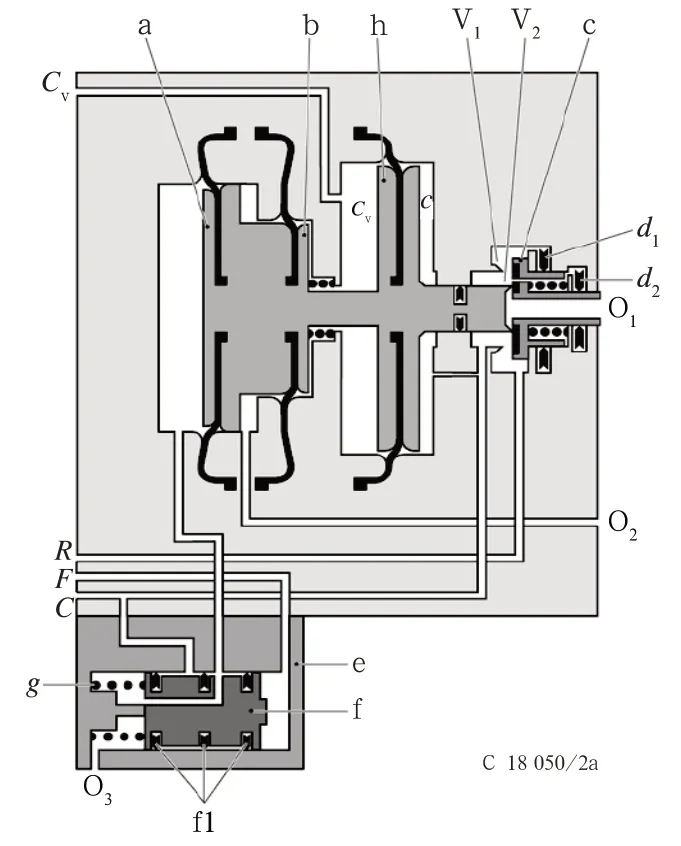

为引发制动过程,输入先导压力Cv。Cv压力同时作用于隔膜活塞(b 和h)的表面。隔膜活塞(h)的活塞面较大,因此隔膜活塞(h)上的力较大。整个活塞组件逆着阀盘(d)运动,阀座V2打开。阀座V1关闭(参见图3)。

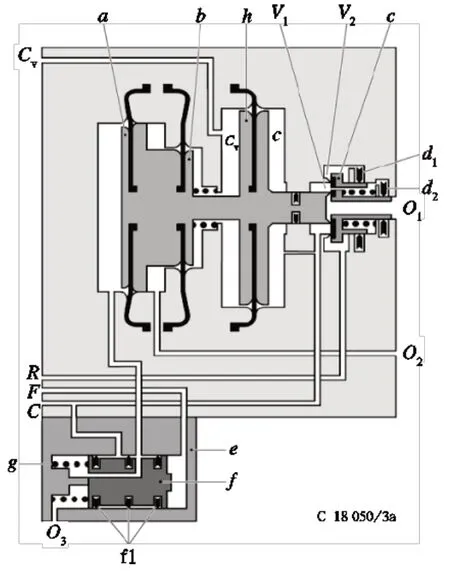

压缩空气从储风缸(R 压力)通过阀座V2流向制动缸和隔膜活塞(h)上的C 室。随着C 室中压力的升高产生一个将活塞组件(a、b、h)重新回移的力,以关闭阀座V2(参见图4)。

阀座V1和V2(关闭位置)关闭时,活塞组件上作用的力达到平衡。根据施加的先导压力Cv形成制动缸压力C。

先导压力Cv升高时,通过新的活塞运动打开阀座V2。补充C 室中的压缩空气直到再次达到力平衡且阀盘(d)向关闭位置移动。C压力的升高类似于Cv压力。

先导压力Cv下降时,隔膜活塞(h)上施加的C压力的力占上风。活塞组件打开阀座V1。C压力通过O1下降,直到活塞组件(a、b、h)上重新达到力平衡为止,且阀座V1关闭。C压力的下降类似于Cv压力。

图2 中继阀处于缓解位

图3 中继阀处于制动位

Cv压力下降直至零时,活塞组件(a、b、h)保持处于缓解位。阀座V1开启,V2关闭。C压力通过开启的阀座V1和O1也下降至零;制动缓解。

经过上述结构分析后,可以认为中继阀主要由a、b、h 3 个隔膜活塞,V1、V2阀座,K 型、O 型密封圈,c 阀盘和e 转换器组成。高低阶压力转换主要是转换器e 受到T口压力作用使内部活塞f 运动使下隔膜a 腔内充、排C压力,最终通过压力平衡,产生不同的C口压力值。当T 口有压力时输出低阶C压力,当T 口没有压力时输出高阶C压力。从结构上分析影响高低阶压力绝对差值精度的主要是由下隔膜a 腔内压力控制的精度决定的,密封性能直接影响精度。

图4 中继阀处于关闭位

2 中继阀的模拟检测

CRH380CL 型动车组所使用的中继阀与CRH3C、CRH380B 统 型 、CRH380BG、CRH380BG 统 型 、CRH380BL 以及CRH380BL 统型动车组使用的中继阀型号相同(Cv=450 kPa,C=200 kPa),且在高级修检修时的工艺方法相同,制动试验判定逻辑相同,而仅在CRH380CL 型动车组频繁出现中继阀制动试验过程中的超差故障,CRH380CL 型动车组在中继阀拆解检修前是没有出现类似故障的,因此初步判断是高级修拆解组装后导致中继阀精度下降无法达到中继阀新造精度水平。

选取不同车型不同类别的共13 个中继阀进行现场例行测试和模拟测试,并现场拆装后再测试,对拆装过程进行调查。

2.1 部件准备

选取不同车型及不同类别的中继阀进行抽样调查,相关信息如表1。

2.2 拆装前、后检测

调查检测过程分为中继阀拆装前测试和拆装后测试,拆装前后分别对中继阀先进行3 次模拟测试,然后进行例行测试,最后再进行3 次模拟测试。

2.2.1 例行试验

(1)拆装前例行试验,13 个中继阀在试验台进行的例行试验均通过,高低阶试验值均满足要求。

(2)拆装后例行试验,除1 个CRH380B 返厂待四级修中继阀测试不通过(序列号B03363),其余均通过测试,未通过原因为拆装过程中未更换必换件导致高压力值超差(实际值:337 kPa,理论值为320 kPa),再次拆装更换下隔膜腔体的隔膜和3 个O 型圈后,再次进行例行试验测试后通过,说明下腔体密封件状态及安装精度对中继阀输出结果影响较大。

表1 不同车型及不同类别中继阀抽样信息

2.2.2 模拟测试及拆装

按照模拟测试步骤对13 个中继阀在拆装前后均进行了模拟测试,且在例行试验前、后各进行了至少3 次测试。

(1)拆装前模拟测试

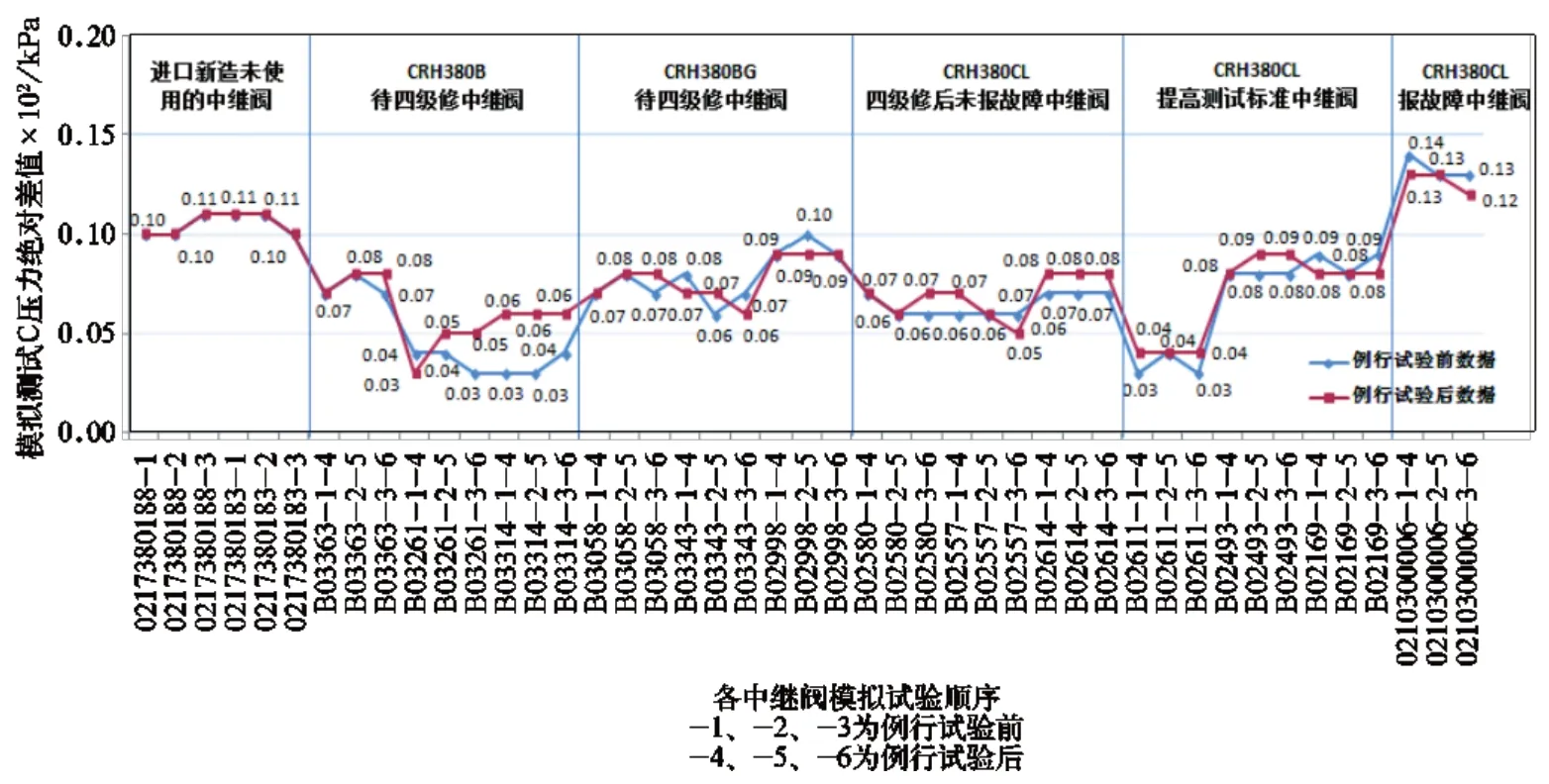

对各类别的中继阀拆装前进行模拟试验,并与新造中继阀的测试数据进行对比,比对数据如图5 所示。

根据数据可知,新造中继阀的高低阶C 压力差值精度为10~11 kPa,不同类别样品在例行试验前后中继阀输出高低阶C压力差值精度会有一定的变化,最大变化在3 kPa,同时所有未报故障的中继阀高低阶C压力精度误差值均在10 kPa 以内,报故障的中继阀精度差值在12~14 kPa,说明通过模拟测试可以筛选出现车可能报故障的中继阀。

(2)拆装后模拟测试

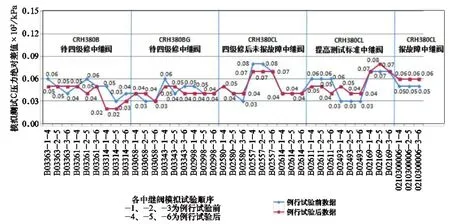

拆装后对13 个中继阀再次进行模拟测试,拆装时选取了一个CRH380B 的待检修的中继阀和CRH380CL报故障的中继阀在拆装时没有进行料件的更换,在测试时待四级修的中继阀出现了例行试验不通过,模拟测试超差10 kPa 的情况(13~18 kPa),在最后组装时对所有中继阀影响高低阶C压力绝对差值精度的中继阀下腔的隔膜和用于下腔密封的3 个O 型圈进行了更换,测试结果符合测试要求,具体测试数据如图6 所示。

13 个中继阀在拆装后,有3 个中继阀模拟测试数值有所上升,与拆装前差值≤3 kPa;3 个中继阀模拟测试数值下降不明显,与拆装前差值≤2 kPa,其余中继阀模拟测试数值有所下降,与拆装前差值≥3 kPa,所有中继阀模拟测试数据均在10 kPa 以内,在2~8 kPa 之间,拆装后的例行试验前数据与例行试验后数据差值最大为2 kPa。

图5 拆装前模拟测试数据

图6 拆装后模拟测试数据

2.3 现车数据对比

2.3.1 CRH380CL 与 CRH3C 型动车组对比

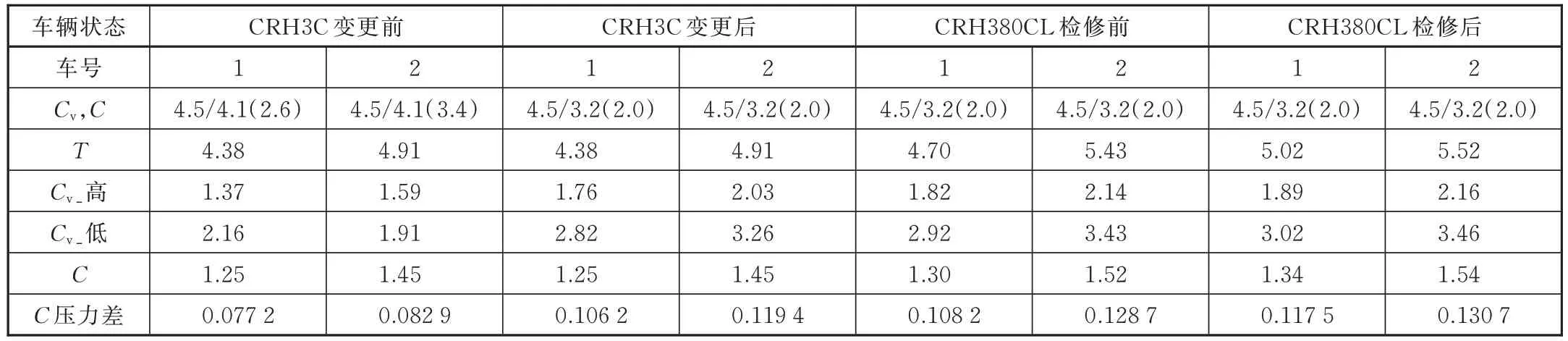

选取CRH3C 型动车组中继阀变更前后以及CRH380CL 型动车组检修前后现车1、2 车测试数据进行对比,见表2。

从表2 可以看出,中继阀高低阶压力比的设定值变化以及车重的变化会影响C压力的变差值,CRH380CL的拖车车重较其他车型稍大,现车表现的差值也相对较大,但是仍在故障判定逻辑的范围内。因此目前看车重增大和中继阀检修后导致精度的一定下降会增加CRH380CL 型动车组报故障的几率。

2.3.2 CRH380CL 与 CRH380BL 型 动 车 组 对 比

为验证车辆参数设定和车重对该问题的影响,我们对南京段7 列CRH380CL 车辆,以及2 列四级修后的CRH380BL 车辆(车号:CRH3551,CRH3556)高、低阶的数据进行了采集。

表2 中继阀变更前后测试数据

(1)高、低阶Cv压力值对比

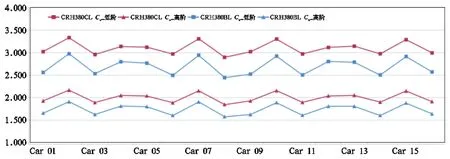

通过采集的数据分析,可以观察到:由于CRH380 CL 车型车重大于 CRH380BL 车型,故 CRH380CL 车型的Cv 压力大于CRH380BL 车型。实测数值对比如图7(数据:多组数据平均值)。

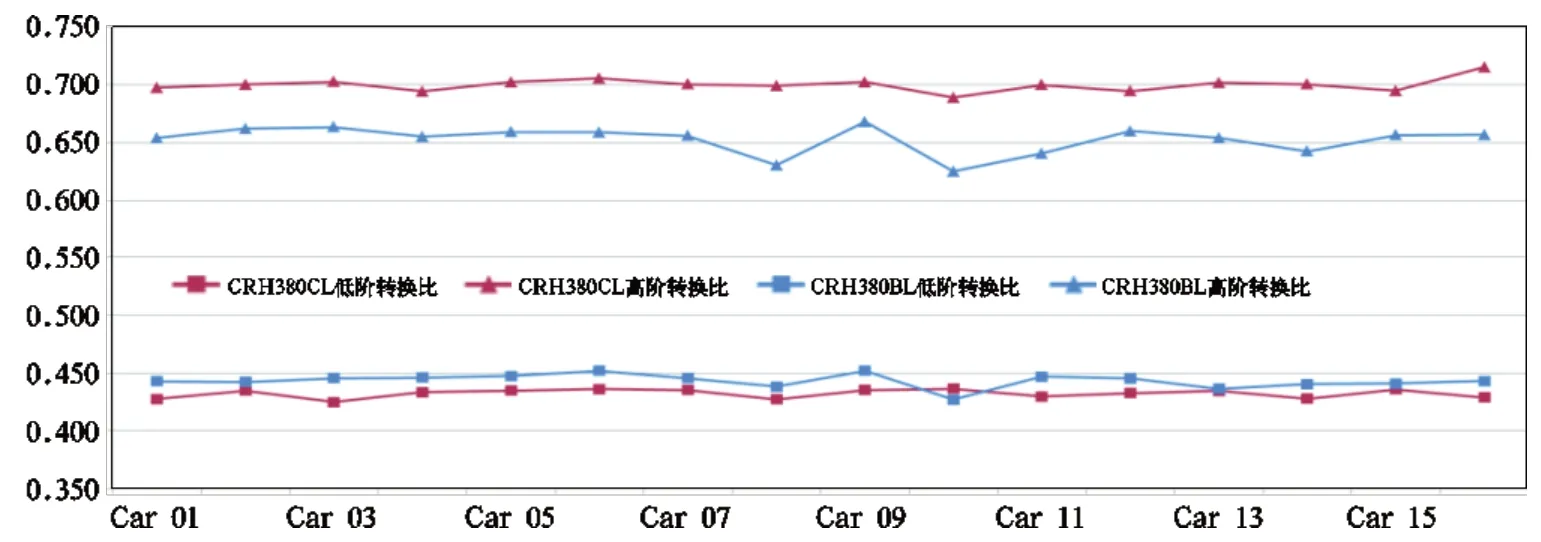

(2)高、低阶压力转换比对比

对两车型高、低阶时中继阀的压力转换比进行对比。其中,低阶时CRH380CL 与CRH380BL 车型的压力转换比差异较小;在高阶时CRH380CL 车型压力转换比高于CRH380BL 车型,实测值对比如图8(数据:多组数据平均值)。

图7 CRH380CL-CRH380BL 高低阶Cv压力值

图8 CRH380CL-CRH380BL 高低阶转换比

由高、低阶压力转换比的对比可知,两车型压力转换比的差异主要在高阶工况。

2.3.3 CRH380CL 与 CRH380B 统型 、CRH380BL 大修和CRH380BL 统型对比

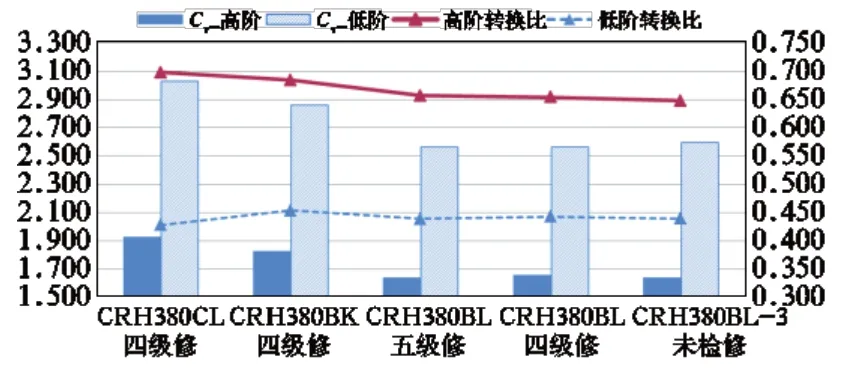

对各车型高、低阶时中继阀Cv压力值和压力转换比进行对比。低阶时各车型的中继阀压力转换比差异较小,高阶时各车型中继阀压力转换比从高到低依次为:CRH3C、CRH380BK、CRH380BL(CRH380BL 五级修、四级修、CRH380BL 统型未检修车辆数据无明显差异)。

(1)以01 车和02 车为例,实测数据如图9 所示。

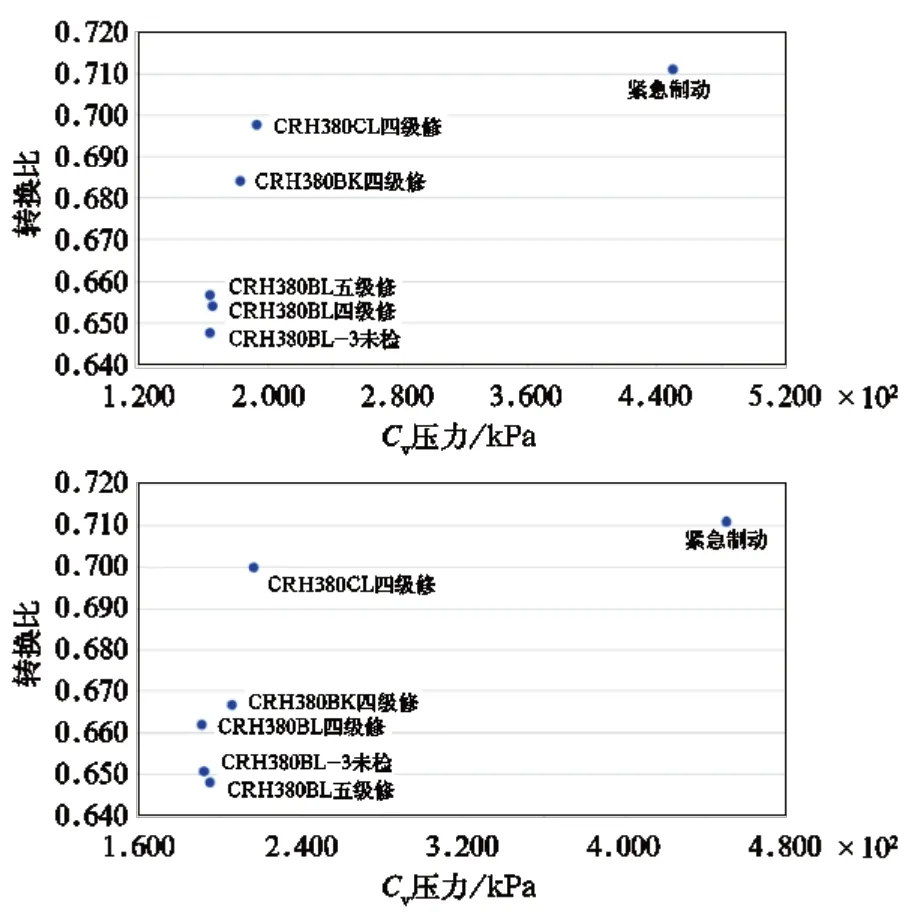

(2)通过对中继阀II72885/B 在不同车型动、拖车(01 和02 车)的高阶工况下Cv压力与压力转换比的数值进行对比(三级常用制动),大致分布如图11 所示。

由图可以看出,在高阶工况下中继阀II72885/B 的转换比随Cv压力的增大而变大。

图9 01 车现车数据采集结果对比

图10 02 车现车数据采集结果对比

3 分析结论

通过上述调查及相关数据分析,形成下列结论:

图11 高阶工况下Cv 压力与压力转换比

根据中继阀工作原理,检修过程中重点对影响差值精度的下腔隔膜及O 型圈的更换和重新装配,可在一定程度上改善中继阀检修后的精度。

根据现车数据的对比,当检修后车重发生变化时,车辆质量增大对中继阀的输出压力精度存在一定的影响,同时中继阀检修后在通过原例行试验的情况下,精度存在一定离散性,CRH380CL 车型高、低阶转换时C压力的差值容易达到现有软件判定的门槛值,由此触发制动有效率降低的故障,使CRH380CL 型动车组较其他车型频繁出现故障现象。

目前通过提高标准的检测手段,可以有效降低因中继阀精度超差导致的故障,因此需要继续采用提高标准的手段进行检修后中继阀的检测。

通过不同类别中继阀的对比发现,未报故障的中继阀精度较为稳定,误差不会明显出现波动。报故障的中继阀通过提高标准手段测试后精度确实超出测试标准(>10 kPa),因此提高测试标准的测试方法是有效可行的。

4 后续措施

4.1 检修过程管控

对于检修后进行提高标准测试出现超差的中继阀,重点对偶换件状态进行检查,找到影响误差的部件进行更换,同时重点盯控中继阀下腔涉及的必换件、偶换件及装配过程,尽量使中继阀的误差减小,满足调高标准测试要求。

对各车型大修后的中继阀(II72885/B)继续延用提高检测手段测试的方法进行例行检查,确保后续出厂车辆不再频繁发生类似故障。

4.2 软件判定逻辑优化

目前CRH380CL 型动车组由于软件的判定标准仍沿用原有的参数设定(动车:25 kPa,拖车:15 kPa),目前CRH380CL 型动车组因车重原因,拖车误报中继阀故障导致单车制动有效率丢失的情况几率增大,为保证后续不出现类似故障,建议结合后续软件升级将拖车的高、低阶转换C压力绝对差值的门槛值改为25 kPa,与动车门槛值保持一致,该逻辑变更仅针对制动试验,对制动力生成控制逻辑无影响。

4.3 提高中继阀检修测试标准

(1)中继阀检修后,输出C压力绝对差值控制在10 kPa 以内。

(2)现车对中继阀进行检测筛查,不合格的更换为模拟测试合格的中继阀。

5 结束语

通过从CRH380CL 型动车组制动试验的控制过程、检测步骤及控制策略进行阐述,以及在车辆实际运用过程制动试验所起到的作用,说明通过动车组制动试验检测功能的设置,能有效保障动车组制动系统的可靠性和安全性,确保在动车组上线运营前的良好状态。CRH380CL 型动车组从投入批量运营已经6 年时间,通过制动试验检查出制动系统本身可靠、准确,该车型制动试验的控制理念及控制策略将会对后续研发的新型动车组提供宝贵的借鉴经验。