基于长大坡道工况的动车组制动盘热负荷研究*

2021-01-15康晶辉吕宝佳焦标强马永靖陈德峰宋跃超

康晶辉 ,吕宝佳 ,焦标强 ,马永靖 ,赵 鹏 ,马 忠 ,陈德峰 ,宋跃超

(1 北京纵横机电科技有限公司,北京100094;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081;3 中车长春轨道客车股份有限公司,长春130062)

我国高速动车组普遍采用微机控制的直通式电空制动系统及盘形基础制动装置。车辆的制动过程本质上是个能量转换的过程,盘形制动装置的作用是将列车运动时的动能转化为热能,从而达到使列车减速或停车的目的。随着列车运行速度的提高,动能急剧增加,制动时产生的热能也大大增加,巨大的制动热负荷使制动盘产生很大的温度梯度, 并由此产生热应力。从试验验证以及列车实际运用情况来看,目前的铸钢盘形制动摩擦副能够满足速度350 km/h 运营速度的制动能力需求,但是在长大坡道工况下,如果电制动出现故障,动车组仅依靠摩擦制动恒速下坡,对摩擦副又会产生巨大的热负荷。

目前,我国中西部地区有多条已建成通车和在建的客运专线,由于中国西高东低的地理条件,中西部客运专线大多具有坡度大、坡道线路长的特点,如:已开通的兰新客专持续100 km 10‰以上坡道;西成客专在新场街站至鄠邑站有长度45km 的25‰坡道。动车组制动系统优先使用电制动,当车辆电制动正常时,动车组长大坡道上不需要限速可正常运行;但是电制动异常时(如2015 年兰新线网压不稳,动车组经常只能依靠空气制动下坡,这直接影响了动车组制动摩擦副的正常运用[1]。),为保障动车组安全运营,需要按照不同坡道工况采取限速运营。因此,能够按照动车组制动系统能力提出准确的限速值,对车辆安全及线路运营具有十分重要的意义。

结合国内某客运铁路专线长度45 km 的25‰坡道线路条件,建立国内某型号动车组基础制动热负荷计算模型,利用1:1 制动动力试验台测试结果对模型仿真结果进行验证,研究动车组以不同速度下坡对基础制动热负荷的影响。

1 国内某客运专线概况

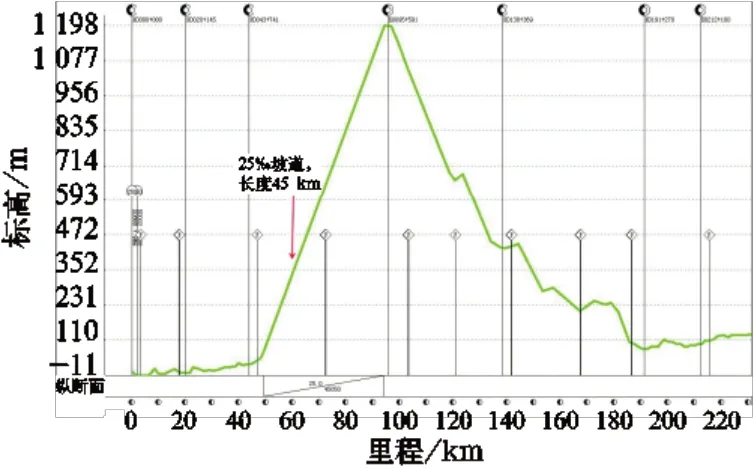

该线路最高运营速度250 km/h。线路地质条件复杂,坡道大、坡道长,是典型的山区高铁线路。其中,坡度25‰,长度45 km 的连续坡道,是该客运专线上车辆运行最困难的区段,该区段线路纵断面信息如图1所示。

2 制动盘仿真计算边界条件

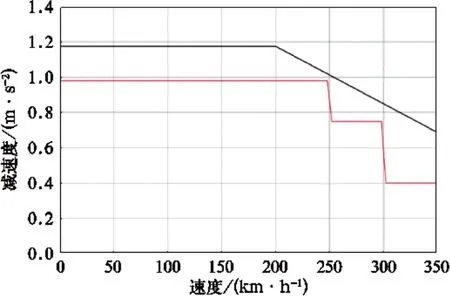

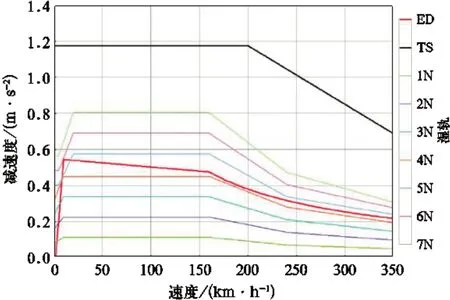

某型号动车组为8 辆编组,采用4 动4 拖编组方式,车辆最大轴重17 t。动车组紧急制动UB 施加时,空气制动减速度(不含风阻)见图2 所示。各级常用制动施加时,减速度(不含风阻)见图3 所示。

图1 国内某客运专线长大坡道纵断面图

图2 紧急制动UB 减速度曲线

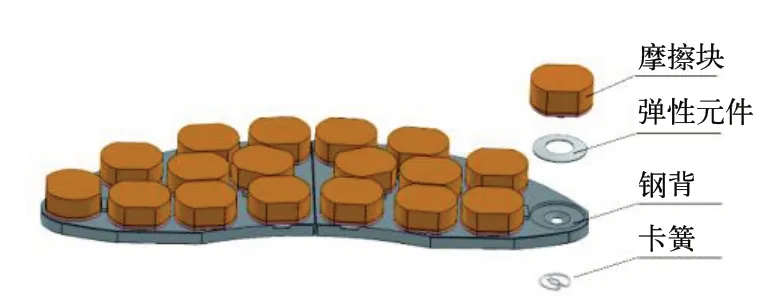

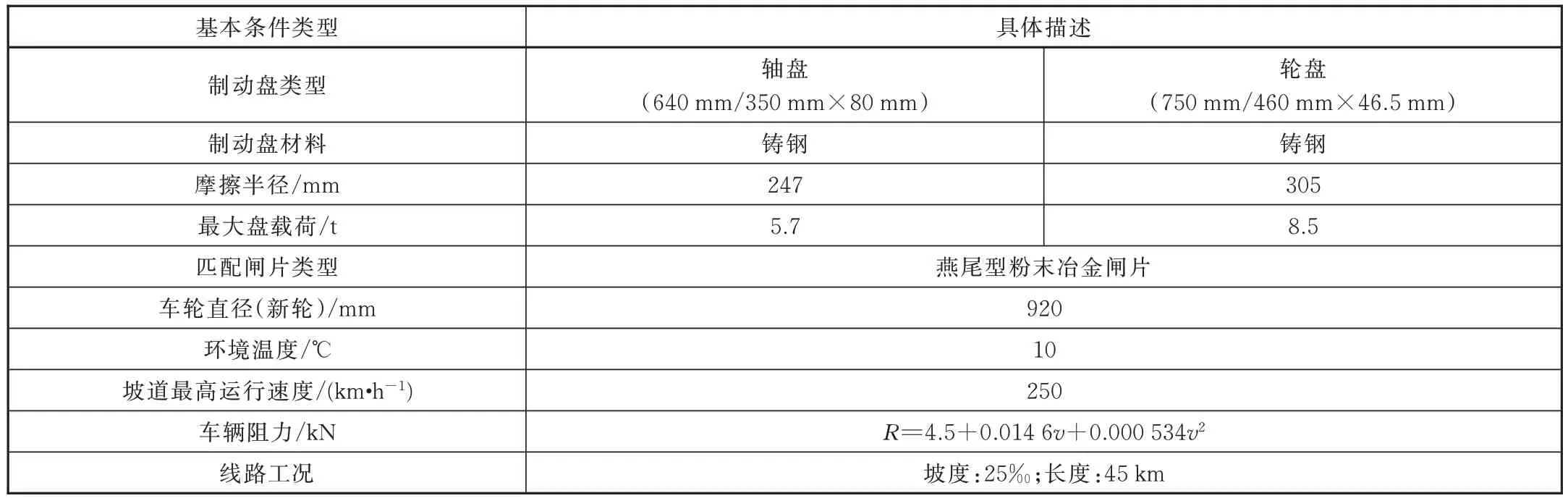

基础制动采用盘形制动装置,动车每轴配置2 套外径750 mm 轮装铸钢制动盘;拖车每轴配置3 套外径640 mm 轴装铸钢制动盘。闸片安装接口为UIC 541−3 燕尾结构,闸片材料为粉末冶金材料,为保证制动过程中闸片与制动盘均匀摩擦,闸片摩擦块采用弹性浮动结构,闸片结构图4 所示。制动盘仿真计算边界条件见表1。

图3 常用制动减速度曲线

图4 闸片结构示意图

表1 制动盘仿真计算边界条件

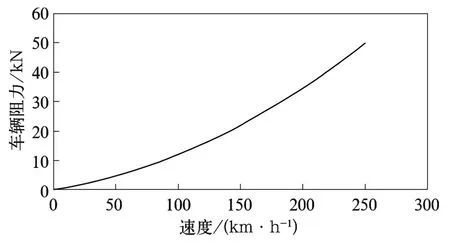

高速动车组运行时,车辆阻力主要有两方面来源:其一是车辆自身及与钢轨的摩擦阻力,其二是空气阻力,如空气和列车表面的摩擦阻力,空气对列车的正面压力和列车周围产生的涡流阻力。动车组制动时,车辆阻力会提供一部分减速度,尤其是高速制动时,车辆阻力提供的减速度会占很大部分[2]。因此,在研究在长大坡道线路上车辆恒速下坡制动盘热负荷情况时,车辆阻力是不能忽略的。

国内某8 辆编组动车组车辆阻力与速度关系如图5 所示。随着速度增加,车辆阻力明显增加,速度250 km/h 时车辆阻力达到50 kN。车辆在25‰坡道恒速下坡所需的总制动力为136 kN,其中车辆阻力占到总制动力的36.7%,剩余部分制动力需要车辆电制动或空气制动提供,占比63.3%。

3 基于长大坡道工况的摩擦副1:1 制动动力试验工况

根据 25‰ 坡道,长度 45 km 线路情况,在 1:1 制动动力试验台利用外径750 mm 轮装铸钢制动盘摩擦副进行不同速度级长大坡道恒速运行并在坡底施加一次紧急制动的1:1 制动动力试验。

图5 某8 辆编组动车组所受车辆阻力与速度关系

3.1 试验条件

(1)最高试验速度250 km/h;

(2)轮径:920 mm;

(3)轮装制动盘摩擦半径:305 mm;

(4)制动盘样件:外径750 mm 铸钢轮装制动盘

(5)闸片样件:UIC 燕尾安装接口的浮动结构粉末冶金闸片

(6)环境温度:10℃

3.2 测温热电偶布置

试验温度采用热电偶测量方法。制动盘3 个热电偶安装位置为摩擦面以下1 mm,分别分布在盘面120°的3 个位置,如图6 所示。靠近制动盘内圈、外圈的测点和摩擦环中部测点径向距离差40 mm。车轮对面的制动盘同样位置安装3 个热电偶。

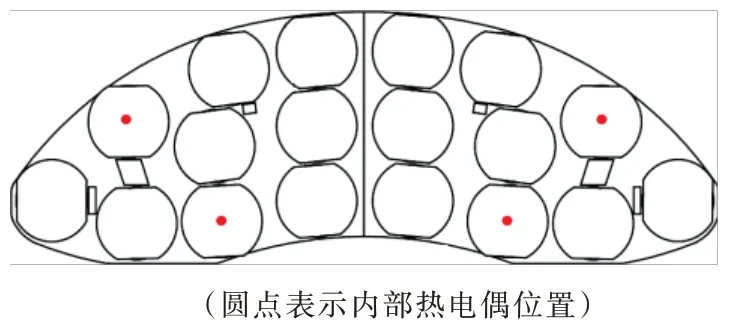

闸片摩擦面以下10 mm 安装4 个热电偶,热电偶安装位置示意如图7 所示。

热电偶测温范围:0~1 250℃。

3.3 1:1 制动动力试验考虑车辆阻力的方法

图6 制动盘热电偶测点位置示意图

图7 闸片热电偶安装位置

高速动车组制动系统试验室的1:1 制动动力试验台最高运行速度达到530 km/h,具有制动惯量随速度实时变化功能。该试验台具备试验过程中考虑车辆阻力影响的功能。

式(1)从总惯量中将车辆阻力部分除去,只保留空气制动部分的惯量,最终得到试验惯量随速度的变化的关系,将该对应关系输入到试验设置中,从而考虑了车辆阻力对制动盘1:1 制动动力试验的影响。

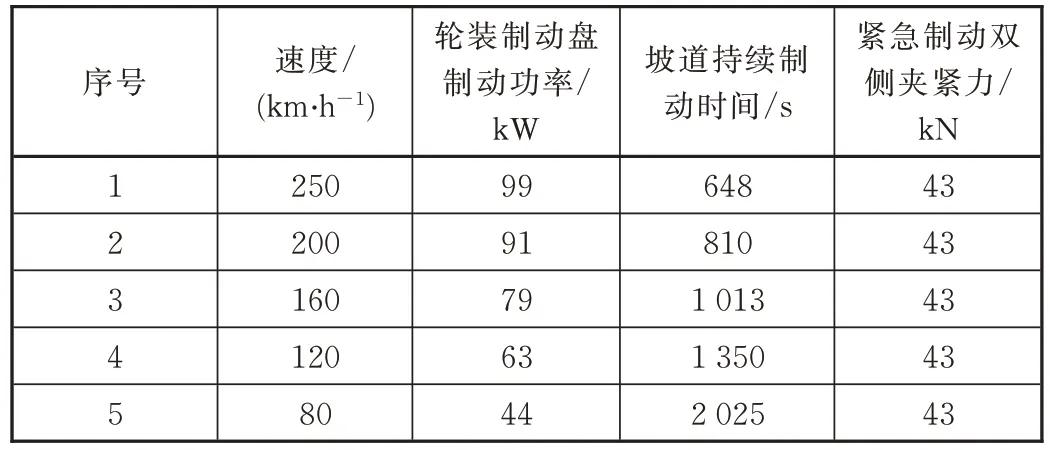

4 仿真及试验设计

仿真计算及1:1 制动动力试验时,按照表2 设定的工况进行不同速度下恒功率制动,模拟车辆在25‰坡道恒速下坡45 km,达到持续制动时间(持续制动时间根据列车运行速度和坡道长度计算得出)后,在坡道底部进行一次紧急制动停车。坡道带闸恒速运行过程中,考虑了不同速度时的车辆阻力情况。

坡道恒速带闸制动时,1:1 制动动力试验与整车试验工况不完全相同。1:1 制动动力试验采用恒功率制动模式,制动摩擦副热量输入稳定;整车试验时,司机通过不同级别制动控制车速,制动摩擦副热量输入会有阶梯变化。两种制动模式,摩擦副热负荷会存在些许差别。

表2 纯空气制动工况下,坡道带闸恒速运行及紧急制动试验工况

5 仿真及试验结果对比分析

(1)试验结果分析

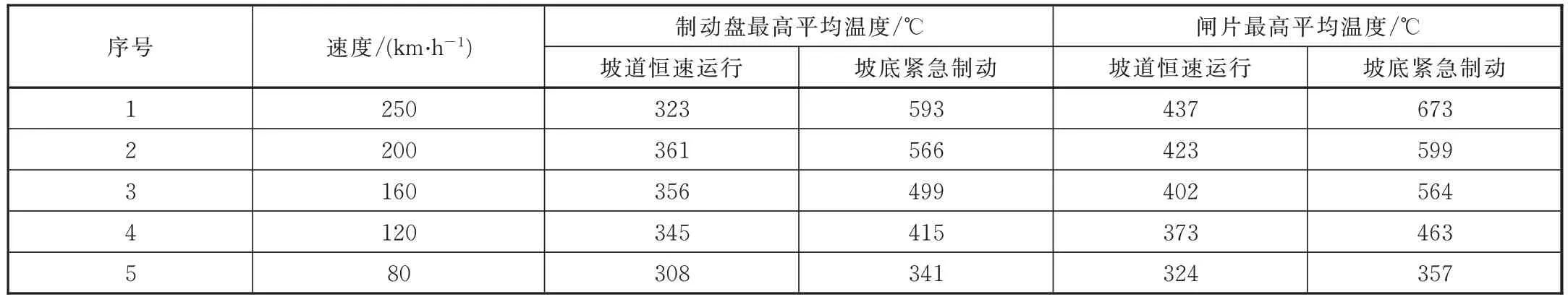

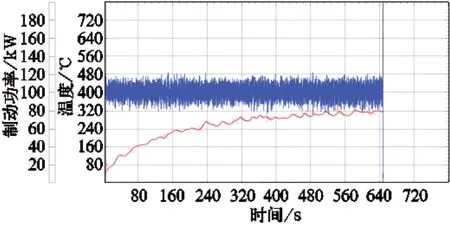

试验结果见表3,其中制动盘温度为盘上6 个热电偶的平均值;闸片温度为摩擦块内部4 个热电偶的平均值。图 8 为 1:1 制动动力试验过程中,以 250 km/h 坡道恒速运行时制动盘平均温度曲线和恒功率控制曲线;表3 是纯空气制动工况下,按照不同运行速度恒速下坡过程中制动盘和闸片最高平均温度、坡底紧急制动过程中制动盘和闸片最高平均温度。

表3 模拟坡道带闸恒速运行至坡底后立即紧急制动试验温度结果

图8 250 km/h 速度坡道恒速运行时,制动功率和制动盘平均温度曲线

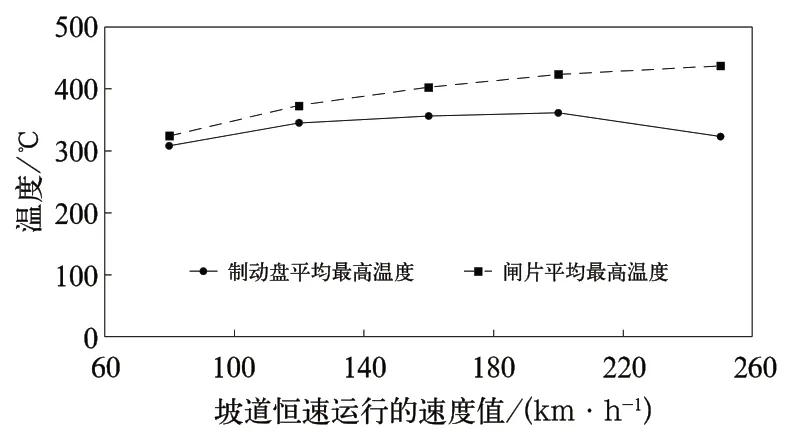

从图9 可看出,全列切除电制动、动车组在45 km 长度的25‰坡道上进行恒速运行时:

①以 250 km/h、200 km/h、160 km/h 和 120 km/h速度级带闸运行至坡底,制动盘温度差别不大。其中250 km/h 速度运行时,车辆阻力最大,车辆恒速下坡时投入的空气制动相对较低,制动盘温度在上述几个速度级里最低;

②速度低于120 km/h 时,制动盘开始呈现随速度减小而盘面温度下降明显的趋势,以80 km/h 速度级带闸运行至坡底,制动盘温度低于上述250 km/h、200 km/h、160 km/h 和 120 km/h 速度级;

③各速度级的闸片最高温度均要高于制动盘最高温度。同一次制动过程中,速度越低,闸片双侧压力越大(因为阻力减小,为抵消车辆的下滑力,需要增加闸片压力),持续制动时间越长,闸片最高温度与制动盘最高温度的差别越小。

从图10 可看出,全列切除电制动,动车组在25‰坡道上进行恒速运行45 km 后,在坡底进行一次紧急制动停车,随着速度降低,摩擦副最高平均温度也会随之下降,各速度级闸片最高平均温度均大于制动盘最高平均温度。

图9 不同速度恒速运行时摩擦副最高温度数值

图10 不同速度坡底紧急制动时摩擦副最高温度数值

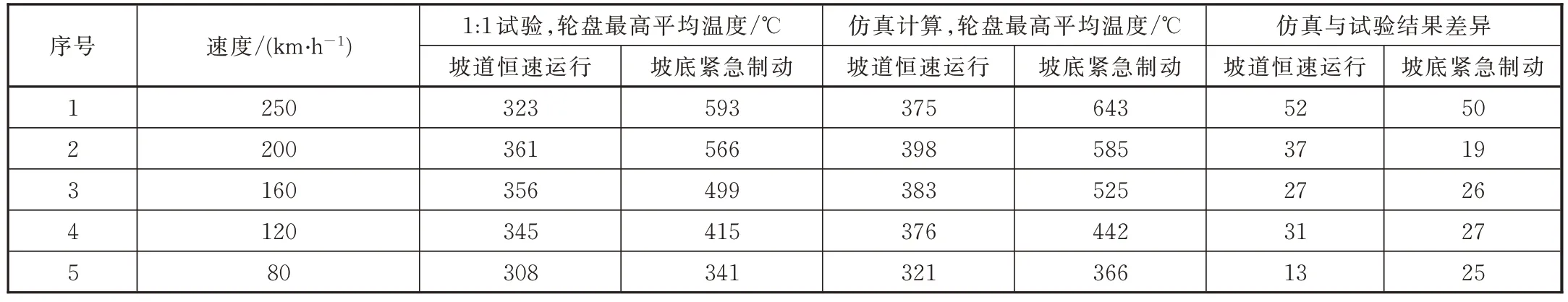

(2)仿真计算结果与1:1 制动动力试验结果对比

通过1:1 制动动力试验,对长大坡道下制动摩擦副仿真计算模型进行了校核,1:1 制动动力试验工况及边界条件与仿真计算相同。

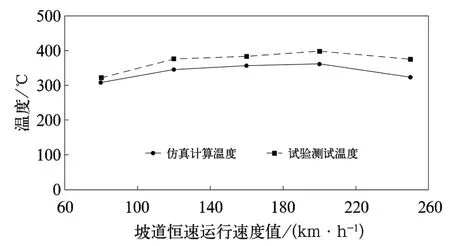

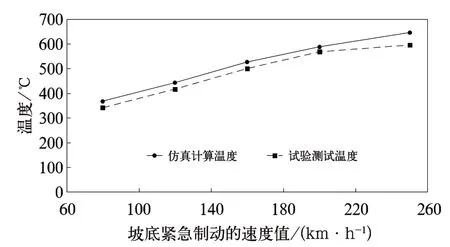

仿真与试验结果对比见表4 所示。坡道恒速运行阶段,仿真结果比试验结果盘面温度高13 ℃~52 ℃;坡底紧急制动,仿真结果比试验结果盘面温度高19 ℃~50 ℃,如图11~图12 所示。仿真与试验测试结果相近,验证了计算模型的准确性。

6 结 论

(1)在国内首次建立了动车组在坡道恒速下坡制动时,考虑车辆阻力的1:1 制动动力试验模型。从而使1:1制动动力试验工况与现车更接近,得到的试验结果更符合实际。

表4 模拟坡道带闸恒速运行至坡底后立即紧急制动试验温度结果

图11 不同速度恒速运行时摩擦副最高温度数值(仿真与试验测试对比)

图12 不同速度坡底紧急制动时摩擦副最高温度数值(仿真与试验测试对比)

(2)在国内某客运专线长度45 km 的25‰坡道线路工况下,动车组电制动故障,以250 km/h、200 km/h、160 km/h 和120 km/h 速度级带闸运行至坡底,制动盘热负荷差别不大。其中250 km/h 速度运行时,车辆阻力最大,车辆恒速下坡时投入的空气制动相对较低,制动盘温度在上述几个速度级里最低;以各速度运行时,闸片最高温度均要高于制动盘最高温度,同一次制动过程中,速度越低,闸片双侧压力越大(因为阻力减小,为抵消车辆的下滑力,需要增加闸片压力),持续制动时间越长,闸片最高温度与制动盘最高温度的差别越小。

(3)仿真与试验结果对比显示:坡道恒速运行阶段,仿真结果比试验结果盘面温度高13℃~52℃;坡底紧急制动,仿真结果比试验结果盘面温度高19℃~50℃,仿真与试验测试结果相近,验证了计算模型的准确性。后续动车组以不同工况在长达坡道运行时,可依据仿真计算结果提出故障工况限速建议。