某永磁直流伺服减速电机卡滞故障分析

2021-01-15柳海科巨卫锋

冯 岗,柳海科,孙 武, 巨卫锋,赵 军

(1.西安微电机研究所,西安 710117; 2.陆装驻西安地区军代局,西安 710043)

0 引 言

电机作为原动机,已广泛应运于各行各业[1]。随着电力电子技术和电机技术的不断发展,高传动比、高效率的减速电机已供不应求,其作为机械设备的动力源,已广泛应用于机器人、工农业机械、军用机械等各行各业[2-3]。

减速电机是减速器和电机的集成体,类型丰富多样,在传递动力和运动的机构中应用范围非常广泛。行星齿轮减速器利用齿轮传动将电机转速降低到想要的转速并得到较大的转矩。它具有可在小尺寸下实现高减速比、传动效率高、精度高,且输入输出轴同心等优点,经常应用于减速电机中[4-5]。

本文针对一种永磁直流伺服减速电机在工作过程中的卡滞与噪音等现象,对此故障进行详细排查,完成故障初步定位;然后通过对故障进行机理分析,进一步确定故障原因为行星芯轴与支架过盈配合失效造成芯轴窜动,导致电机工作时出现卡滞现象;针对对这一故障原因,确定最终改进方案。

对于过盈配合,文献[6]利用Ansys软件分析了过盈连接表面形状误差对接触应力的影响;文献[7]通过建立填料盘理论模型,对其过盈量进行优化设计,为设计理论提供了有力的参考依据。为了进一步确认改进方案的可行性,对改进的方案在Ansys Workbench仿真环境中进行有限元分析,并且制作试验样件对不同过盈量所能产生的脱出力进行测试。

1 故障分析过程

1.1 故障排查

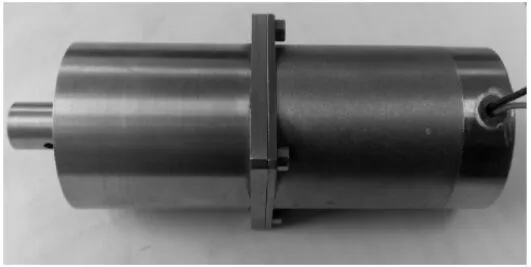

图1所示为某减速电机的整体外形,通电后处于卡死状态,外形完好无损。

图1

将电机从机组中拆离,通电后运转正常;经过拆卸观察,故障机组的电机侧有摩擦痕迹,其余并无异常,如图2所示。

图2

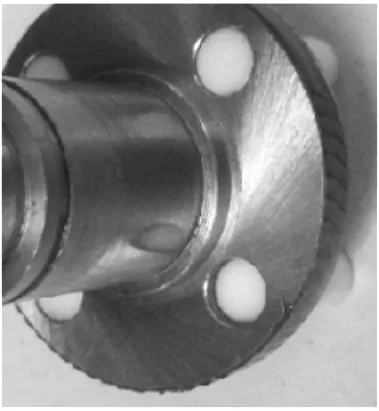

行星减速器从机组中拆离后,转动输出轴,各级齿轮均转动灵活,并无卡滞现象。减速电机的太阳轮组件中心轮端面均被电机太阳轮钢珠磨出球形凹坑,如图3所示。

图3

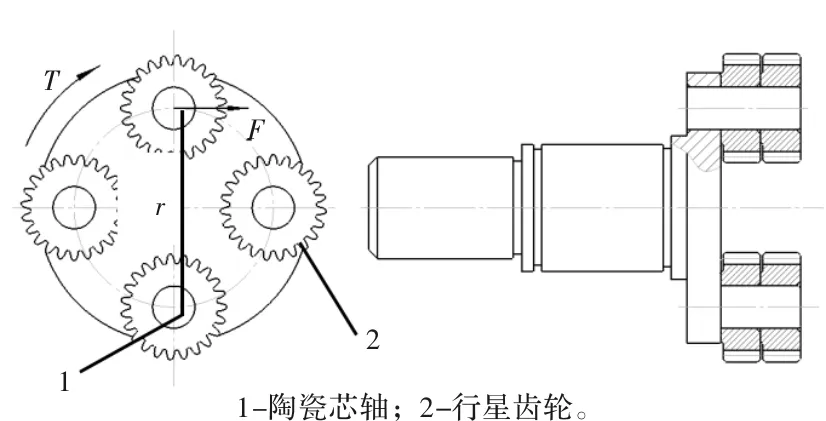

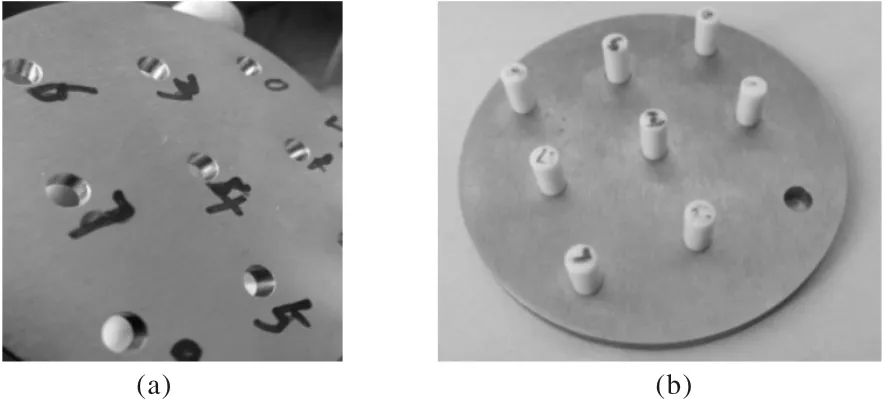

如图4 所示,在故障电机的减速器中,输出轴组件上有四根陶瓷芯轴,其中一根陶瓷芯轴疑似发生轴向窜动,另外三根无明显异常。

图4

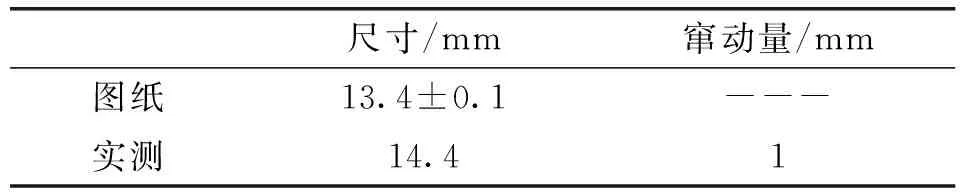

1.2 故障定位

通过上述拆解分析,初步确定发生故障的原因是减速电机的减速器部位陶瓷芯轴发生了轴向窜动。对此进行进一步的尺寸检测,通过实测与设计尺寸进行对比,疑似发生轴向窜动的芯轴位置尺寸如表1所示,窜动量约1 mm。其余三根尺寸与设计值基本一致。

表1 陶瓷芯轴上端面到输出轴端面距离尺寸对比

在图5中,输出轴组件端面中心处有钢珠摩擦痕迹,而故障电机的输出轴组件中高出的陶瓷芯轴已将前一级组件撑开,使得太阳轮组件的钢珠已接触不到支架端面。

图5

综上所述,可定位故障部位在输出轴组件,在使用过程中由于承载、振动、冲击等原因,其中一根陶瓷芯轴发生窜动。

2 机理分析及验证

2.1 机理分析

通过计算各组件轴向尺寸链,电机太阳轮端面钢珠顶端与太阳轮组件中心轮右端面应有0.12 mm至0.65 mm的间隙,便于各级支架组件在传动过程中有浮动空间进行自动调整。

当陶瓷芯轴发生轴向窜动时,则会依次将太阳轮组件向电机方向推移,导致间隙尺寸减小,最终电机太阳轮顶端的钢珠将太阳轮组件中心轮端面磨损并嵌入其中,这样会使点接触磨损变大,机组效率降低,同时噪音增大。

随着陶瓷芯轴的不断窜出,磨损加剧,点摩擦逐渐向面接触摩擦恶化,同时支架组件完全失去自动调整能力,最终出现卡死现象。

2.2 计算及验证

引起陶瓷芯轴发生窜动现象的可能原因:

1)陶瓷芯轴与支架配合的过盈量设计不足,即过盈配合产生的静摩擦力小于芯轴承受的轴向外力,导致陶瓷芯轴在受到轴向力时发生窜动现象。

由图6可得,当输出轴组件传递扭矩为T时,行星齿轮在公转半径r的圆周上会对陶瓷心轴产生正压力F,可等效为陶瓷芯轴对孔产生的挤压力。根据要求得输出最大扭矩为10 Nm。求得:

图6 行星芯轴与支架的过盈配合

(1)

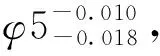

当陶瓷芯轴尺寸为φ4.982 mm,输出轴孔为φ4.976 mm时,即最小过盈量,有

(2)

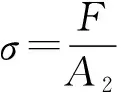

式中,A1为正压力对应的等效面积,A1=4.982×3=14.9 mm2;σ为许用应力。

输出轴的材料1Cr17Ni2弹性模量为193 GPa,陶瓷芯轴的材料复合氧化锆陶瓷弹性模量为400 GPa。

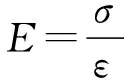

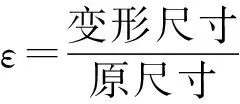

(3)

可得ε≈0.003,式中,E为弹性模量;ε为应变。

因此,输出轴在传递10 Nm扭矩时,陶瓷芯轴挤压孔的变形量为0.0015 mm<0.006 mm,并且陶瓷芯轴对输出轴孔产生的应力57 MPa小于输出轴材料1Cr17Ni2的屈服强度450 MPa,变形过程处于材料的弹性变形阶段,可以判定过盈量的设计值满足需要。

(2)在过盈量设计值满足使用要求的前提下,实际过盈量未达要求也会导致陶瓷芯轴松动后发生窜动现象。

当变形尺寸为最小过盈量0.006 mm时,由式(3)可得到轴孔对陶瓷芯轴产生的抱紧应力:

σ=ε×E=232 MPa

式中,A2为过盈配合面积,A2=π×4.982×3 mm2。

最终陶瓷芯轴出现窜动时产生的摩擦力为

f=μ·F

(4)

式中,f为摩擦力系数;μ为摩擦系数,取0.1;F为抱紧力。

f=1088.8 N

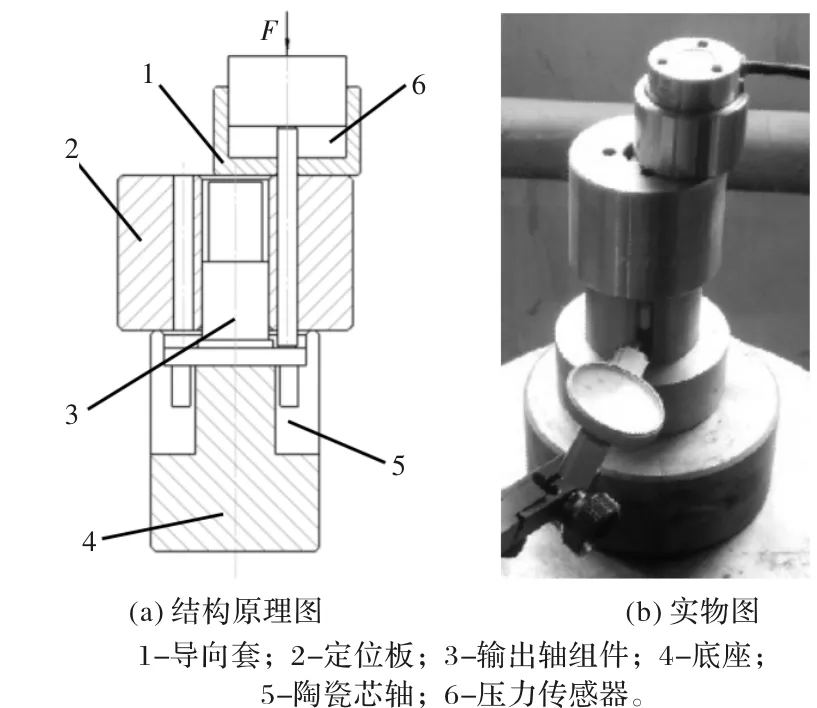

对故障机组的输出轴组件进行压力测试,如图7所示。

图7 故障机组压力测试

实验结果为未发生窜动的三根陶瓷芯轴最大静摩擦力分别为1080 N、950 N及570 N,而出现窜动现象的陶瓷芯轴,仅需要157 N压力便会发生窜动。

有限元分析(FEA)利用数学和近似方法对真实物理系统进行模拟,能够适应各种复杂的形状,是一种应用广泛且使用高效的数值分析方法[8-9]。

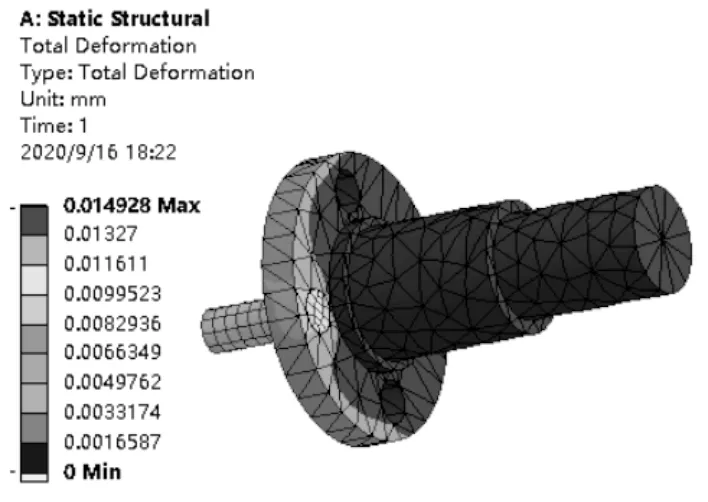

为对试验结果进行进一步验证,本文对行星芯轴与支架的过盈配合建立有限元模型,利用ANSYS仿真软件对窜动轴进行有限元分析,如图8所示。

图8

在施加推出力为157 N,过盈量为0.0005 mm时,陶瓷芯轴将会发生微小窜动,与试验结果一致。可以说明实际过盈量远远不满足设计值。

图9

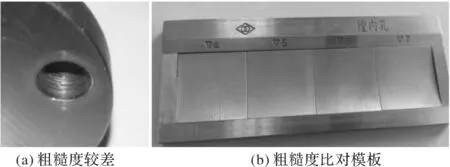

由此可见,由于孔加工时的检测方式为塞规检测,当孔表面粗糙度较差时,虽然塞规检测的孔为合格,但此时检测到的尺寸为虚尺寸,与陶瓷芯轴过盈压配后,实际有效过盈面积不能达到设计要求,存在“虚过盈”现象。

3 改进措施与试验验证

过盈连接一般采用冷压装或热压装将两个接触面装配到一起。在接触面上会产生很大的径向力,在过盈连接承受轴向力和扭矩时,接触区域将产生相应的摩擦力与力矩来抵御外部施加的力和力矩[10-11]。

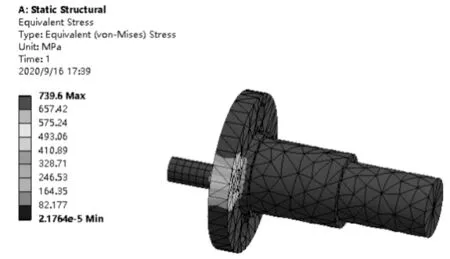

通过利用ANSYS Workbench对上述调整后过盈量能够产生的脱出力进行了仿真分析。如图10所示,当过盈量0.014 mm,应力分布如下,脱出力为2300 N。

图10

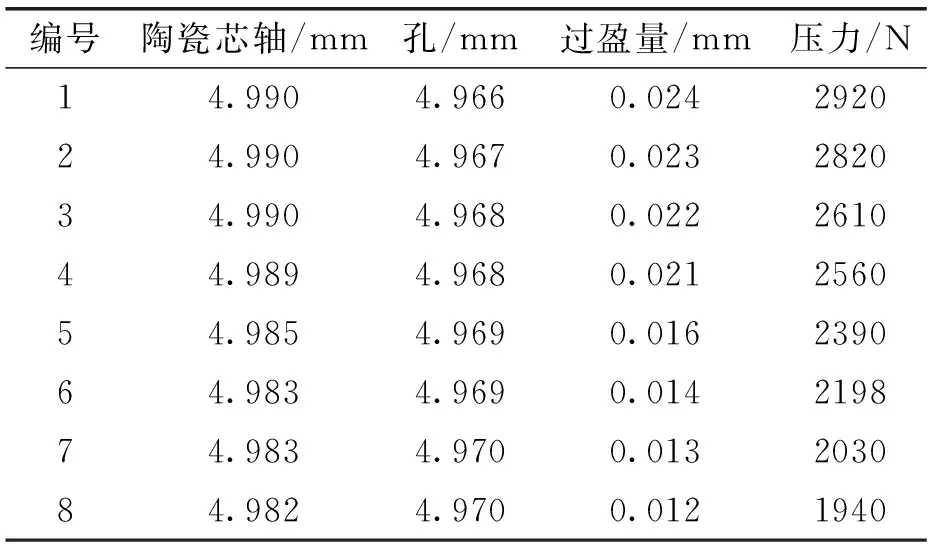

同时,制作试验样件对不同过盈量情况下的脱出力进行了测试,具体步骤如下:

(1) 在试验样件上加工九个孔,加工过程中使用调整后的新塞规进行检测,粗糙度靠粗糙度比对板来保证;

(2) 用三坐标计量各孔尺寸,并将测量数据排序,同时选取8根陶瓷芯轴进行计量,根据计量结果将过盈量由小到大的排布,将孔轴一一对应;

(3)先将试验样件加热至200℃,再用专用工装将陶瓷芯轴热压入孔内,如图11所示,压力测试数据见表2。

图11

表2 压力测试数据

根据压力测试结果,通过与故障机组未窜动陶瓷芯轴所测压力值对比,此方案很大程度增加了陶瓷芯轴过盈配合产生的最大静摩擦力,充分提高了产品的可靠性。

而且,实测压力值与仿真值一致性比较好,对比情况见表3。在今后的设计过程中,可提前对零部件的过盈配合通过Ansys Workbench等仿真软件进行仿真计算,对设计提供一定的参考价值。

表3 仿真与实测压力值对比

从上述2.1验证结果可知,当实际过盈量能够产生570 N的静摩擦力,则可满足使用要求。为了保证产品可靠性,将压力参考值定为800 N。对改进后加工完成的输出轴组件进行压力检测,均合格,同时利用Ansys Workbench对行星芯轴和与之配合的支架孔进行仿真验证,如图12所示。

图12 施加800 N时的应力分布以应变图

当施加压力值为800 N时,不脱出所需过盈量为0.0012 mm,因陶瓷芯轴与不锈钢支架材料的热膨胀系数有较大差异,工作过程中发热导致的内孔膨胀变形会影响有效过盈量,再综合考虑加工后内孔圆柱度、粗糙度等因素,为留有足够的安全裕度,将最小过盈量设计为0.01 mm。由图12所示的应力分布及应变图可知,800 N的压力值不会对产品造成影响和隐患。

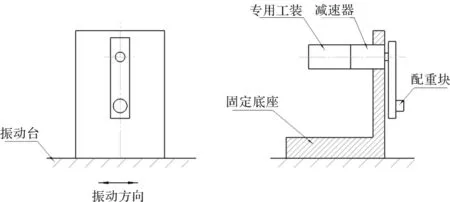

为了尽可能模拟此减速电机实际工作时的振动和冲击环境,对改进后的行星减速电机进行了振动冲击试验,振动试验示意图如图13和图14所示。

图13 振动实验示意图

图14 振动试验

完成振动冲击试验后,对减速电机各项性能进行复测,试验结果均为合格,满足使用要求,进一步验证了此改进措施有效可行。

4 结 语

(1)行星芯轴与支架的过盈配合是否可靠对于行星减速电机尤为重要。过盈量设计不足或由于加工后内孔的表面质量差造成装配后的“虚过盈”现象,均可能会造成减速电机因芯轴发生松动而出现故障。

(2)在设计过程中,需根据所选配合材料的类型,结合零件加工、装配工艺及使用温度等情况,进行合理的过盈量设计。

(3)利用ANSYS仿真分析和样件压力测试的结果一致性较好。通过模拟工作实际情况的振动、冲击试验,证明产品可靠性得到了极大改善,对今后的设计提供一定的参考价值。