多功能激光微织构加工软件系统设计与开发

2021-01-15吴树谦吴国庆

王 矾 吴树谦 吴国庆

1(南通大学电气工程学院 江苏 南通 226019) 2(江苏大学机械工程学院 江苏 镇江 212013)

0 引 言

激光表面微织构是指通过激光对材料表面进行烧蚀气化,形成一定形状纹理的一种表面处理工艺,其在润滑、抗摩减磨、改变材料表面特性、提高材料力学性能等方面均有研究前景与应用价值[1-2]。随着激光技术的不断发展,激光微织构研究正朝着精细化、复杂化、多元化方向发展,在不断提高激光微织构加工系统智能化水平的同时,也对激光微织构加工软件开发提出了更高要求。当前激光微织构加工软件多依托已有数控系统软件进行开发,然而传统的数控系统软件往往封闭在系统框架内部,移植性、兼容性、开放性较低,无法满足新型设备的特殊需求。例如在搭载高性能激光器的多轴机床上,对多种形状工件进行激光微织构加工,就需要开发专用的加工软件[3-4]。目前,针对激光数控精细加工系统软件设计方面,国内外众多科研学者展开了研究。吴兆奎等[2]基于LabVIEW开发了三维移动平台与飞秒激光器集成控制软件平台;孙晓等[6]基于C++对840Dsl数控系统进行了二次开发,设计了三维激光切割控制软件;Tofil等[7]基于LabView建立了用于表面微处理的超快TruMicro实验激光控制系统的软件平台;Zhong等[8]结合CNC数控系统的软件集成开发环境,针对具有激光辅助的五轴微铣削加工机,提出了一种混合微型机床的可重构控制软件架构。上述研究或自行开发,或借助厂商提供的数控系统软件进行二次开发,在实验中仍存在以下缺点或不足:(1) 激光器种类单一,在激光微织构工艺效果实验中,无法开展多种类激光器织构效果的对比实验;(2) 基于已有数控软件的二次开发移植性难度大,可配置性差,系统集成度低;(3) 加工工艺选择匮乏、加工效果可视性差,无法满足多种工件形状不同织构形貌的加工要求,无法实时监测加工进程。

综上所述,针对激光微织构加工控制系统软件设计过程中存在的功能不齐全、人机交互性差、加工过程中可视化程度低等问题,本文设计开发一套多功能激光微织构加工软件系统,不仅实现了机床四轴联动加工控制,而且满足了两种激光器、四种加工工艺、多种织构形貌精密加工的功能需求,并对其功能进行了实验测试。

1 系统总体设计

1.1 软件体系架构

本文设计的多功能激光微织构加工软件系统是在Visual Studio 2010开发环境下,基于QT开发框架设计开发的PC端上位机软件,系统架构为6层体系架构,包括用户层、逻辑层、驱动层、存储层、支撑层和物理层,如图1所示。

图1 软件体系架构

用户层为多功能激光微织构加工软件系统的人机交互层,在PC端软件界面下,操作人员可以通过功能选项和文本框调用相应功能并发布加工指令。

逻辑层是根据用户层调用的软件功能模块,嵌套到软件中[9],进行加工原点设定、机床运动和激光参数配置、加工路径计算和规划等,并给出加工效果图和机床运动策略。

驱动层通过Visual Studio软件和基于QT设计的PC端软件生成动态链接库,实现逻辑层的加工策略和用户层的功能应用,完成对激光微织构加工硬件系统的驱动。

存储层负责存储系统运行过程中产生历史数据和实时数据[10]。RAM、SDRAM和FLASH负责存储用户操作、软件运行、程序调用等过程中产生的动态数据和非易失数据;PLC寄存器负责存储加工过程中执行机构工作数据和指令;SD存储卡负责存储软件初始化程序和历史数据。

支撑层是上位机与下位机之间的数据交互层,其依托Modbus通信协议完成数据交互。四轴机场运动平台与外部设备及其内部通过总线进行通信;PC端软件通过LAN网口与运动控制器进行数据通信;PLC梯形图代码通过RS232串口下载;外部输入显示设备通过RS485进行数据传输。

物理层由四轴机床运动平台、多功能激光工作模块、外部辅助装置、信息终端等硬件设备构成。信息终端为激光微织构控制系统的运行提供信息平台,下发控制指令至系统各模块;四轴机床运动平台实现激光加工过程中的位置变换;多功能激光工作模块实现工作激光器的激光参数配置,配合运动平台完成加工工作;外部辅助装置提供照明、水冷等外部支持,辅助加工完成。

1.2 软件功能设计

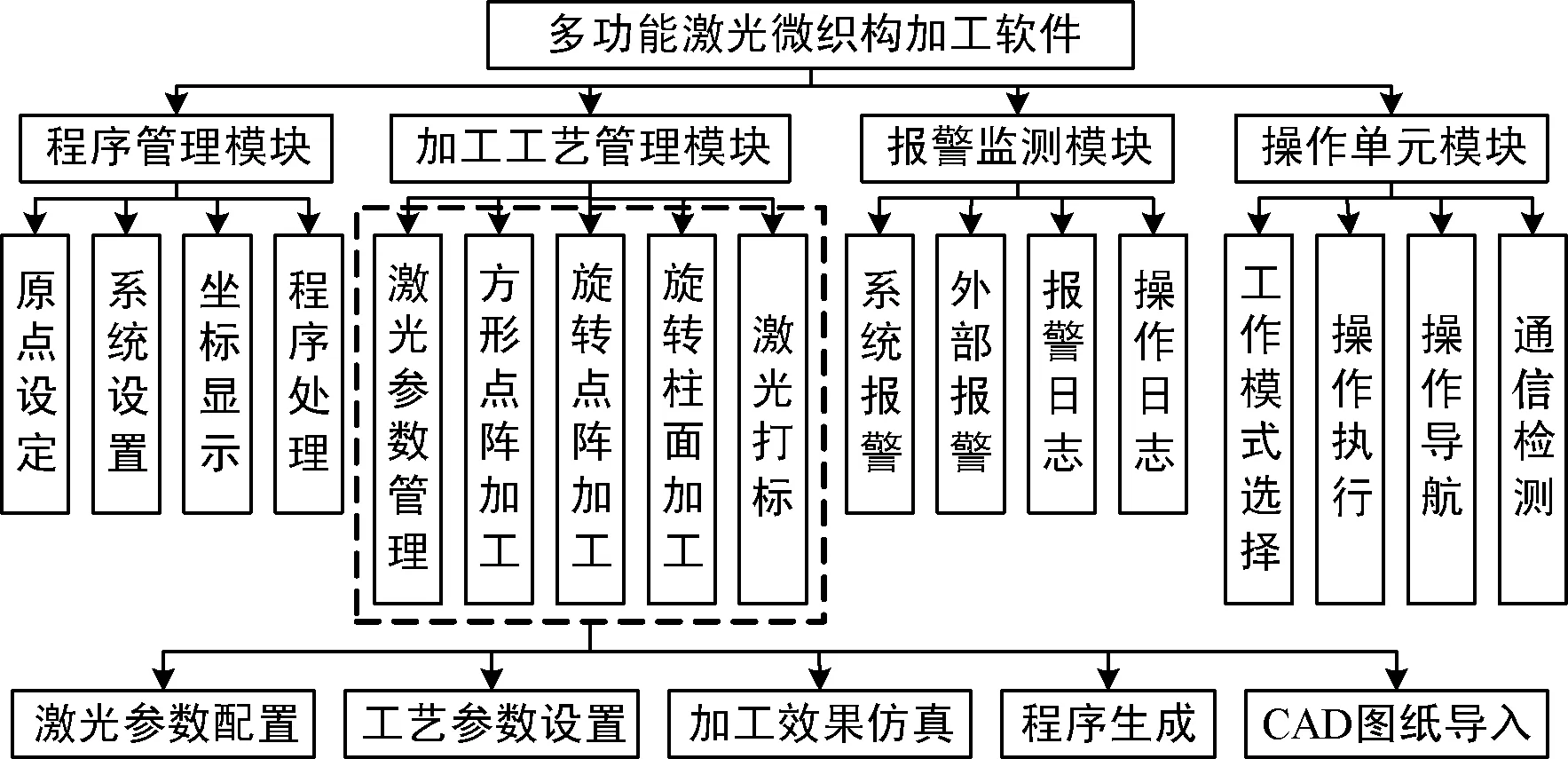

为了使激光微织构加工控制系统能够满足不同工艺加工[11],满足操作人员不同功能需求,多功能激光微织构加工软件系统设计采用开放式、模块化、集成化的思路[12],进行了四个模块的功能设计,包括程序管理模块、加工工艺管理模块、报警监测模块和操作单元模块,如图2所示。

图2 软件总体功能框图

2 软件功能实现

2.1 程序管理模块

程序管理模块的功能界面设计如图3所示,具体包括实时坐标显示、历史程序管理、加工原点设点、PLC设置、程序显示编辑、操作管理六个功能。在开始加工前,操作人员可以通过软件手动调节工作台位置,通过升降Z轴位置寻找激光焦点,并将调节好的四轴机床坐标设定为加工原点;通过程序目录调用历史G代码程序,也可以通过程序对话框编辑G代码程序,初步完成加工前的运动平台调整。

图3 程序管理界面

2.2 加工工艺管理模块

激光参数配置模块的功能包括选择待加工的激光器类型和配置激光器工作参数,其界面设计如图4所示。本文所述激光微织构控制系统搭载YAG固体激光器和IPG光纤激光器,操作人员可以参照激光器技术指标根据实际需求选择激光器并完成激光参数设置。

图4 激光参数设置界面

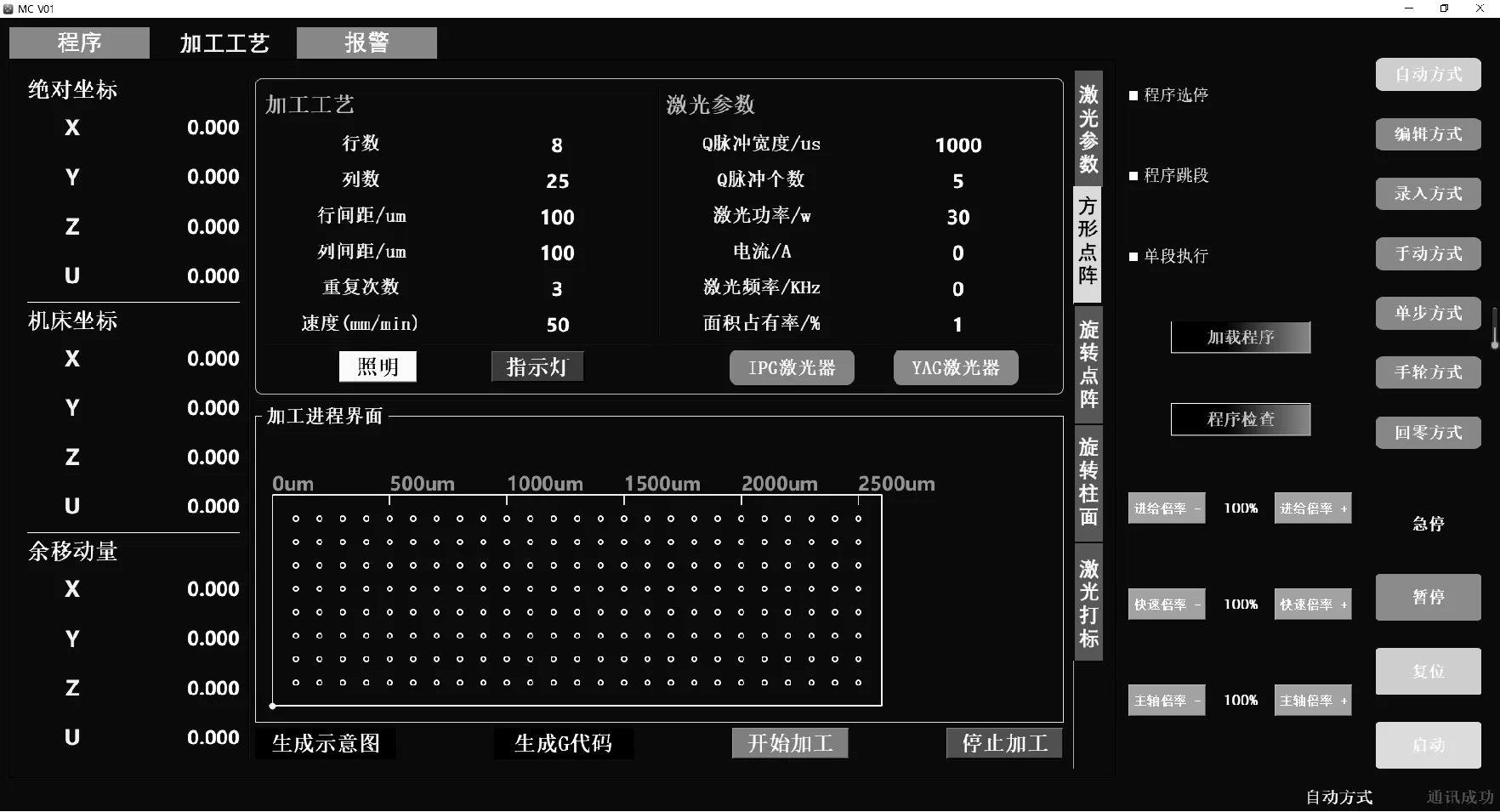

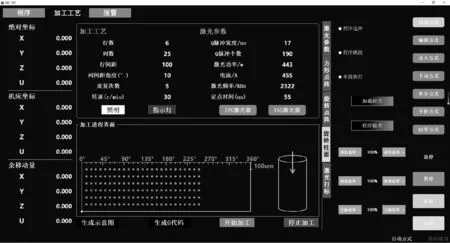

本文设计了方形点阵加工、旋转点阵加工、旋转柱面加工和激光打标四种加工工艺,满足多种形状工件的不同加工需求,如图5-图8所示。

图5 方形点阵加工管理界面

图6 旋转点阵加工管理界面

图7 旋转柱面加工管理界面

图8 激光打标加工管理界面

针对方形点阵加工功能,可以按照加工需求配置方形点阵加工的相关行列参数;针对旋转点阵加工功能,可以设置圆环加工的起始内环半径以及径向圆环间距和偏角参数;针对旋转柱面加工功能,可以将加工柱面视为长为圆周的方形平面,根据平面加工的参数要求进行工艺设置;针对激光加工功能,软件支持读取.dxf的CAD文件,将CAD图纸的坐标、线长、半径等参数进行识别与处理。为了丰富加工可视化与便捷性,软件提供加工效果预览窗口和一键生成G代码功能[13-14],在加工效果预览窗口中,操作人员可以通过软件生成加工效果示意图,在加工开始前预览加工的最终效果;在一键生成G代码功能中,软件将根据操作人员配置的工艺参数,融合直线插补、圆弧插补算法,为操作人员自动生成G代码,用于加工中运动平台的路径规划,以避免编写G代码的繁琐操作,也降低了操作人员的入门难度。

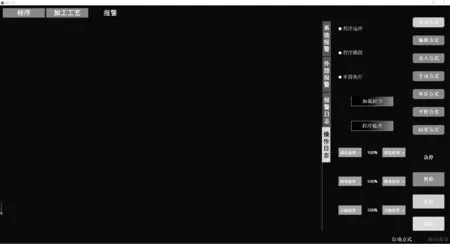

2.3 报警监测模块及操作单元

报警监测模块能够实时监测系统运行情况、操作人员操作过程、G代码执行过程,同步生成操作日志,及时发现加工过程中出现的问题,必要时立即停止系统运行,并发出报警提示,以保障系统与软件的规范运行,其功能界面设计如图9所示。

图9 报警监测界面

如图10所示,操作单元模块位于软件界面右侧,提供七种工作方式,方便操作人员便捷操作。在自动方式下,可以实现G代码程序的选停与执行;在编辑方式下,可以新建、修改、删除G代码程序;在录入方式下,可以对编辑录入的G代码程序进行调试;在手动方式下,可以对三轴工作台与Z轴激光头位置进行手动调节,完成加工原点定位与激光调焦工作;在单步方式下,可以控制四轴机床按一定的单步增量进行单步进给;在手轮方式下,可以控制四轴机床按一定的手轮增量进行手轮进给;在回零方式下,可以一键控制机床坐标回归零点。操作单元模块提供辅助操作环节,极大化地简化操作人员操作步骤,以节约加工配置的时间,提高加工效率,满足加工工作需求。

图10 操作单元界面

3 软件关键技术

3.1 机床三维坐标转换技术

为了满足激光微织构精密加工的加工需求,本文在实现软件系统时,采用空间三维建模技术,建立机床三维运动模型,并通过机床线位移与伺服电机脉冲数之间的换算关系,如式(1)所示,将机床直线轴的实时位置转换为软件的机床坐标,完成机床位置坐标的实时显示与调节。

(1)

式中:n为伺服电机需要获取的脉冲个数;x为机床线位移量;p为滚珠丝杠螺距;k为伺服电机的电子齿轮比。软件系统通过换算关系,将实际加工所需线位移量转换为伺服电机所能接收的脉冲量,以保障激光微织构加工精度,并将位置精度控制在微米级。

3.2 激光器与工作台协调控制技术

在激光微织构加工过程中,需要激光器的出光频率与工作台的运动速率保持协调统一,从而保障激光器配合工作台运动发射工作激光,在工件指定位置加工出微观形貌。因此,本文在实现软件系统时,在软件内部内置激光器出光调节模块,根据行列数、行列间距等工艺参数获取激光加工位置坐标,并将其与软件实时读取的四轴机床坐标相比较,当两者一致时,则认为工件运动到指定位置,从而控制激光器出光,进行激光微织构加工。本文采用机床空间坐标位置控制激光器与工作台协调工作,相较传统的利用时间控制激光器工作的控制方法更为精确、直接,更能满足激光微织构加工的高精度、高可靠性的要求。

3.3 加工效果模拟仿真技术

由于激光微织构加工具有微观特性,工艺效果肉眼不易观测。因此,本文在设计软件时,特别增设加工效果预览功能,系统根据所设行列间距等工艺参数,生成加工示意图,对加工效果进行模拟仿真,便于操作人员在加工前期对加工效果进行观测预知,也便于操作人员对不恰当的工艺参数及时做出调整,仿真效果则会根据工艺选择和工艺参数的不同而产生变化。

4 软件功能调试

4.1 激光微织构加工控制系统搭建

为了验证软件的功能,本文结合激光微织构加工硬件系统和上述软件开发了激光微织构加工控制系统,对激光微织构加工控制系统进行了环境搭建,系统硬件结构如图11所示。

图11 激光微织构加工控制系统硬件结构

多功能激光微织构加工软件系统根据加工需求计算规划加工平台运动路径,协调激光器的工作参数和激光开闭频率,完成加工决策与数据存储工作。软件通过LAN网线接口与系统总控制器连接通信,将加工工作指令通过总控制器发送至机床加工系统,并与机床加工系统的各子系统实现加工启停信号、激光器参数、辅助设备运行情况等信息的数据交互。机床的X、Y及旋转轴伺服系统为工作中的加工工作台提供驱动力,机床Z轴借助夹具夹持激光头,通过调节激光头高度实现激光焦点定位,保障微织构工艺质量与激光加工效果。YAG激光控制模块和IPG激光控制模块通过各自激光驱动器分别控制两种激光器工作,构成激光控制系统。水冷机、光栅尺、照明设备等设备辅助机床加工系统,完成激光微织构加工。

根据图11所示的硬件结构图,对软件的工作环境进行了搭建,如图12所示。

图12 软件工作环境

4.2 软件实验测试

本文应用多功能激光微织构加工软件系统,在不锈钢SUS304表面完成了多组激光微织构加工,对软件功能进行了测试验证。加工操作流程如图13所示。

图13 加工操作流程图

依据加工操作流程,依次运行软件各模块,选择IPG激光器调节激光功率为150 W,脉冲宽度为2 000 μs,脉冲个数为5,不同进给速度、不同重复次数的参数配置下,进行50×10的方形点阵加工,加工宏观效果图如图14所示。选用德国μsurf系列nanofocus三维高分辨率共聚焦显微镜对实验材料表面微织构形貌进行观测,对不锈钢SUS304表面形貌分别进行5倍和20倍物镜放大观测,部分表面形貌如图15所示。

图14 方形点阵加工宏观效果图

图15 加工微观效果图

测试结果表明,多功能激光微织构加工软件系统运行稳定流畅,功能全面完善,操作简便可靠,界面生动直观;多样化的加工工艺选择能够满足多种形貌加工需求,完善了激光微织构加工设备的功能性;友好的图形界面能够大大简化操作难度,使功能软件易于上手,提高了加工效率,保障了良好的人机交互感。

5 结 语

本文以激光微织构加工需求为背景,在Visual Studio 2010的开发环境下,基于QT开发了一套多功能激光微织构加工软件系统,设计了程序管理、加工工艺管理、报警监测、操作单元四个功能模块,支持进行方形点阵加工、旋转点阵加工、旋转柱面加工、激光打标四种工艺加工;设计了加工效果预览生成功能,便于操作人员在加工前期对加工效果进行预知和及时调整;设计了G代码自动生成功能,采用G代码方式控制四轴工作台运动,融合多种插补算法,加工效率更高,机床定位误差更小,加工效果更好。软件内置.dxf文件数据读取、处理、显示功能,支持打标图纸一键转化,操作简单可靠,人机交互友好。

同时,考虑到加工过程中存在的定位精度不高、表面织构形貌不易观测等问题,应用机床三维坐标变换技术,提高定位精度至微米级;应用激光器与工作台协调控制技术,借助机床空间坐标控制激光出光与工作台运动协同工作;应用加工效果模拟仿真技术,仿真模拟加工微观效果,最终达到激光微织构加工特有的高精度、改善观测难度的要求。

利用激光微织构加工设备构建了实验环境,对开发的软件进行功能测试,验证了软件的有效性。结果表明,本文软件能够满足激光微织构加工的功能需求,软件层次清晰,功能设计合理,运行正常流畅,管理便捷直观,可视化程度高,能够为激光微织构加工提供软件平台,为激光表面形貌研究提供技术支撑,对多功能激光微织构加工控制系统设计具有借鉴意义。