565 kW全液压推土机行驶驱动系统动态响应分析

2021-01-14黄亚军王媛媛

黄亚军,王 鑫,王媛媛, 赵 勇,时 虹

(1.山推工程机械股份有限公司,山东 济宁 272000;2.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;3.九江职业学院,江西 九江 332007)

引言

随着国家近几年对矿山领域大量的资金投入,矿山开采技术不断提升,规模持续扩大,这对矿用推土机提出了大型化和重型化的要求[1]。目前推土机的传动方式有机械、液力机械、全液压和混合动力传动[2-4]。由于全液压传动可以实现无级变速,传动效率较高,并且便于控制,因此广泛应用于推土机传动系统中[5-6]。

国外利勃海尔公司在2016年的德国BAUMA展览会上展出了世界上第一台最大的静压驱动推土机PR776,其整机重量为74 t,功率高达565 kW,速度为10.5 km/h,具有极高的动力传递效率和安全性[7]。国内目前液压传动的推土机只应用于中小功率的推土机,而在一些大型土石方作业和矿山作业过程中,所遇负载大,中小功率推土机无法满足要求。因此,自主研发大功率全液压推土机势在必行,这不仅是减少与国外先进技术水平差距的有效途径之一,也是增强我国工程机械行业综合实力的重要任务。

液压行驶驱动系统是大功率全液压推土机的核心,其性能的好坏影响着推土机的整机性能和工作效率,因此有必要对液压行驶驱动系统进行动态响应分析,从而确定该液压行驶驱动系统方案的可行性[8-9]。本研究参考国外大功率全液压推土机的产品信息,对565 kW全液压推土机的行驶驱动系统进行设计研究。

1 液压行驶驱动系统方案

565 kW全液压推土机主要技术参数如表1所示,565 kW全液压推土机液压行驶驱动系统采用四泵马达驱动方案,动力传递路线如图1所示。发动机提供动力,左侧有2个液压泵,合流之后将流量提供给两并联的液压马达,马达驱动减速机构后驱动履带行走。右侧原理同左侧。由于左右两侧回路的结构和原理相同,因此只研究单边回路情况,单边液压行驶驱动系统回路如图2所示。

图1 四泵四马达液压行驶驱动系统动力传递路线

1.变量泵 2.滤油器 3.补油泵 4.补油溢流阀 5.油箱 6.单向阀 7.安全阀 8.冷却冲洗阀 9.溢流阀 10.变量马达

表1 565 kW全液压推土机技术参数

在单边液压行驶驱动系统回路中,变量泵将原动力转换成液压能输出,其中,2个变量泵的出口流量经过合流之后提供给变量液压马达,变量液压马达采取并联结构,将液压能转换成转矩和转速输出。由于系统的高低压会互换,所以设置了2个安全阀,该安全阀用于设定系统的最高匹配压力。补油泵不仅要补充系统泄漏的流量,还需要向系统的低压回路补油,降低系统的温度。冷却冲洗阀为系统提供泄漏,有利于换热。该系统采取双边独立控制方式,这种结构既可以独立控制,也可以联合控制,实现推土机前进、后退、直线行驶和转向等功能[10]。

2 液压行驶驱动系统建模与仿真

根据上述液压行驶驱动系统动力传递路线和单边行驶系统液压回路图,参照表2参数采用AMESim软件建立单边液压行驶驱动系统仿真模型,如图3所示[10-12]。仿真时间为8 s,系统压力表示马达的出口压力,系统流量表示液压泵的出口流量,推土机的车速是根据马达输出轴转速折算的理论速度。

表2 仿真模型中的主要参数

图3 单边液压行驶驱动系统仿真模型

推土机在铲掘过程中容易铲到树根或遇到石块,此时会受到较大的波动载荷,为了对铲土工况进行模拟,采取对系统加载阶跃载荷的方式进行仿真。由于全液压推土机切土工况时单边所受最大阻力为260 kN, 选取100, 250 kN的阶跃载荷分别对应铲土工况的小载荷和大载荷进行动态响应分析。此外还应对推土机的行驶工况进行分析,由于推土机频繁处于起步和制动工况,因此只对两种工况进行动态响应分析。

2.1 特殊工况响应分析

1)100 kN阶跃载荷的响应

阶跃信号曲线如图4所示,系统流量、压力和车速的响应情况分别如图5~图7所示。

图4 100 kN的阶跃信号曲线

图5 系统的流量响应曲线

图6 系统的压力响应曲线图

图7 推土机的车速曲线

100 kN的阶跃载荷属于小载荷,此时泵和马达均处于大排量工作。由图4可知,由于系统在0时所受初始载荷为40 kN,所以在运行开始时系统的流量、压力和车速会突然上升,由于系统具有自适应性能,这些数值又很快下降至初步稳定。在第3秒遇到 100 kN的阶跃载荷时,系统压力小幅度上升至21.44 MPa并趋于稳定,由于系统压力升高会导致发动机转速降低、系统容积效率降低,因此系统流量有所下降,液压系统流量最终稳定在146.3 L/min,推土机的车速稳定在5.7 km/h。

2)250 kN阶跃载荷的响应

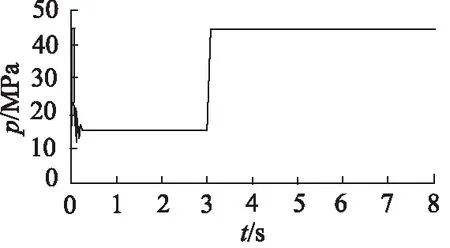

250 kN的阶跃信号曲线如图8所示,系统流量、压力和车速的响应情况分别如图9~图11所示。

图8 250 kN的阶跃信号曲线

图9 系统的流量响应曲线

图10 系统的压力响应曲线图

250 kN的阶跃载荷属于过载载荷,此时马达仍处于大排量位置,泵的排量减小至0。由图9~图11可知,在第3秒时,系统突然遇到250 kN的阶跃载荷,这已经超过系统所能承受的最大载荷,为保护系统中的液压元件,液压泵的排量减小至0,随之系统流量和车速也下降至0,此时系统压力迅速升高。由于限定了系统的最高压力45 MPa,不至于压力过高损坏元件,从而保证了液压行驶驱动系统的运行。

图11 推土机的车速曲线

综合以上可知,当系统遇到的负载越大时,系统压力越高,但由于设定了系统的最大压力,压力不会无限升高。系统流量和车速随着发动机转速的降低或液压泵排量的减小均有所降低。

2.2 行驶驱动系统的行驶工况分析

1)起步阶段

推土机在起步阶段,由于需要较低的行驶速度和较大的牵引力,因此泵应处于小排量位置,马达处于大排量位置,此时系统压力值较小,马达的大排量保证了较大的牵引力和较低的作业速度。虽然此时泵的排量小、效率较低,但由于起步工况时间较短,效率问题作为次要因素考虑。起步时泵和马达的排量比变化如图12所示,泵和马达的排量比αv,αm分别在3 s内从0增加至0.5和0.85。

图12 起步阶段泵和马达的排量比变化曲线

推土机的起步时间为3 s,分析系统流量、压力和车速的变化,起步阶段的仿真曲线如图13所示。

图13 起步阶段系统流量、压力和车速的变化曲线

根据仿真结果可知,在该大功率推土机起步过程中,发动机开始起步的瞬间,由于液压系统受到很大的冲击以及系统的滞后性,系统的压力迅速增加,但溢流阀设定了系统的最大压力为45 MPa,因此当系统压力升高到45 MPa时,能够在1 s后又降至14.8 MPa并趋于平稳;系统流量随着排量的增加逐步上升至249 L/min;车速的微小波动是因为液压元件的排量在开启时,系统压力存在波动,从而影响了马达转速及车速,但是车速能够在2 s内增加至2.6 km/h,可以平稳起步。

2)制动阶段

制动阶段排量比的变化与起步阶段相反,泵的排量比在3 s内由0.5调节至0,马达的排量比在3 s内由0.85调节至0,此时泵和马达的排量比设置情况如图14所示。

图14 制动阶段泵和马达的排量比变化曲线

制动阶段的系统流量、压力和车速的变化曲线如图15所示。

图15 制动阶段系统流量、压力和车速的变化曲线

由仿真结果可知在制动过程中,推土机的初始速度为2.6 km/h。由于液压系统受到很大的冲击以及系统的滞后性,系统的压力会迅速增加,而后最终稳定在29.8 MPa;液压泵在第5秒停止向液压马达供油,由于停止供油后,液压马达中仍有少量液压油,推土机的车速在第5.2秒时减为0,系统流量在开始时会由于系统的冲击性有所波动,随后根据泵排量比的变化逐渐下降至0。

3 结论

(1)确定了大功率全液压推土机液压行驶驱动系统的传递路线和单边系统回路图;

(2)利用AMESim建立了液压行驶驱动系统的仿真模型,通过加载不同大小的阶跃载荷,模拟了全液压推土机的特殊工况和行驶性能。当加载100, 250 kN的阶跃载荷时,系统压力分别稳定在21.44, 45 MPa,负载越大,系统压力越高,但不会超过系统设定的最高匹配压力;

(3)在推土机起步过程中,车速在2 s内稳定在2.6 km/h,起步平稳,制动过程与起步相反。上述仿真结果表明,该大功率全液压推土机的匹配和设计合理。