自调式J-T制冷器波纹管高温焊接的研究

2021-01-14韩蓬磊徐长彬

韩蓬磊,张 燕,徐长彬

(中电科光电科技有限公司,北京 100015)

1 引 言

J-T制冷器是利用焦耳-汤普逊效应原理,通过高压气体节流后温度降低,来实现对被冷却单元的快速制冷。但不同于常规制冷方式,一般情况下其制冷温区在100 K以下。J-T制冷器主要应用于红外探测领域,是制冷型红外探测器的重要组成部分,其主要作用是冷却红外探测器芯片,为其提供低温工作环境,降低红外探测器噪声,提高红外探测器的灵敏度,进而提高红外成像效果。其优点是结构紧凑、体积小、重量轻、启动快,广泛应用于军工武器系统,尤其适用于机载和弹载系统[1]。

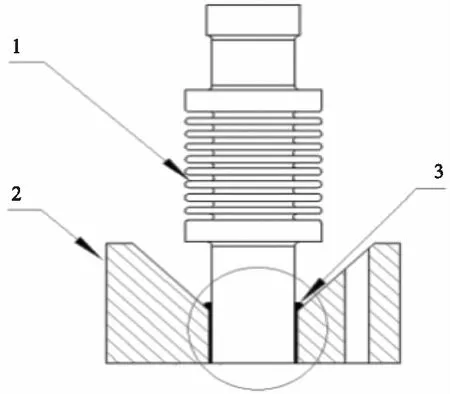

J-T制冷器按照是否能够自动调节制冷工质流量,可分为自调式和直喷式。自调式J-T制冷器,就是能够实现制冷工质流量及制冷功率的自动调节,能够随着被冷单元温度的波动而做出响应,是一种具有自适应调节能力的J-T制冷器。最早出现的自调式J-T制冷器是1966 年,美国休斯飞机公司的 Hansen S成功使用波纹管实现了J-T制冷器制冷工质流量的自动调节[2]。此后,波纹管自调式J-T制冷器作为自调式J-T制冷器的重要技术方向之一[3],受到了众多关注,其典型结构如图1所示。

1-阀针 2-节流孔 3-传动杆 4-波纹管 5-充气腔 图1 典型波纹管自调式J-T制冷器自调机构示意图[4]Fig.1 Typical self-regulating J-T cooler with bellows

其自调原理是,充气腔内充有一定压力的气体,波纹管处于压缩状态,在制冷器通气工作后,充气腔内的气体会随着制冷工质温度降低而持续降温,直至到达其饱和温度以下,充气腔内气体会部分液化,压力下降至饱和蒸气压,波纹管会随即伸长,拉动传动杆带动阀针进入节流孔,实现对制冷工质流量的自动调节。

从其工作原理和自调机构组成可以看出,波纹管是波纹管自调式J-T制冷器自调机构的核心调节元件,波纹管在自调机构装配时通常采用焊接的方式,焊接后的波纹管性能直接决定了自调机构的性能和可靠性。

波纹管是一种带横向波纹的圆柱形薄壁弹性壳体[5],主流的波纹管自调式J-T制冷器中使用的是电沉积方法制造的金属波纹管,其主要成分是Ni-Co合金(≥99.8 %),壁厚为25~70 μm,在镍钴合金沉积层由于钴的加入,明显地提高了材料的高温性能,经高温处理后机械性能变化较小[6]。因为这种电沉积波纹管可高温焊接、尺寸小、耐低温、泄漏率低、使用寿命长[7],特别适用于要求结构紧凑、低温工作、使用寿命长的J-T制冷器的制备。

2 高温焊接对波纹管的影响

在J-T制冷器的制备工艺中,充气腔内要充入数个大气压的气体,另外自调式制冷器的寿命要求大都在10年以上,因此波纹管与基座间的焊缝也会长期承受较大的气体压力,出于承压及长寿命的考虑,波纹管与基座的焊接多采用高温硬钎焊的方式。为了更好地了解高温焊接对波纹管性能的影响,如图2所示,以波纹管自调式J-T制冷器常用的WN型(一端为外配合另一端为内配合[8])电沉积金属波纹管(图2)为例,用AgCu28焊料和QJ102型银钎焊溶剂,开展了相关焊接研究。

图2 WN型电沉积金属波纹管示意图[9]Fig.2 WN-type electrodeposition metal bellows

2.1 波纹管原始性能的测试

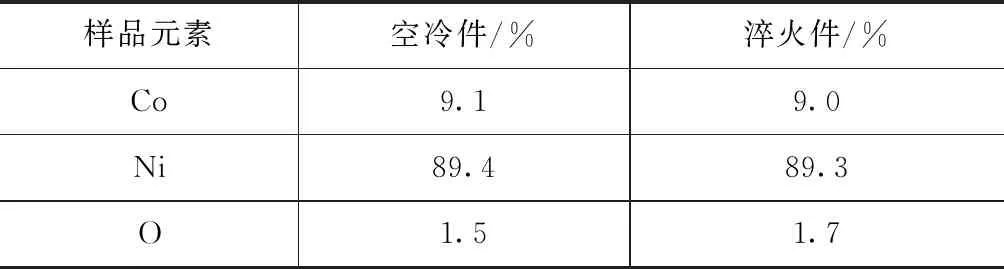

选取4个试样波纹管,经无水乙醇超声波清洗后,使用JEOL的 JSM-7001F型扫描电镜配备的X射线能谱分析仪,分析各波纹管的成分,由于能谱分析探测极限为0.1 %,因此无法测出波纹管中可能存在的小于0.1 %的元素,结果见表1。

表1 4个试样波纹管的能谱分析结果(%)Tab.1 Energy spectrum analysis results of 4 sample bellows(%)

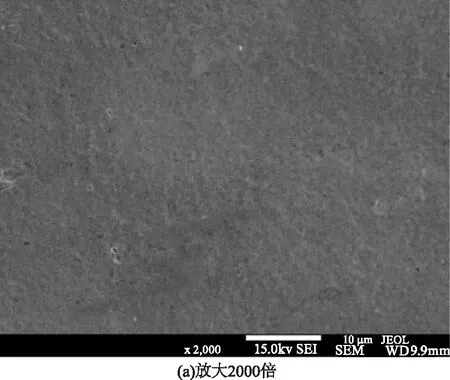

使用扫描电镜分别观察4个试样波纹管的表面形貌,图3为1#试样波纹管在放大2000倍以及20000倍时的扫描电镜照片,通过照片观察波纹管表面整体较平整,没有明显的孔洞、裂纹等缺陷,其余3个试样波纹管观察结果与1#波纹管类似。

图3 1#波纹管表面放大2000×以及20000×的扫描电镜照片Fig.3 2000× and 20000× surface magnified images of 1# bellows by scanning electron microscope

使用TLS-W500I型弹簧拉压试验机,分别测试4个试样波纹管的刚度。每个波纹管均测试其压缩量为0.5 mm、0.7 mm和 1mm时的刚度值,实验结果取3个点测试刚度的平均值,结果见表2。

表2 4个试样波纹管的刚度测试结果 (单位:g/mm)Tab.2 Stiffness of 4 sample bellows(unit:g/mm)

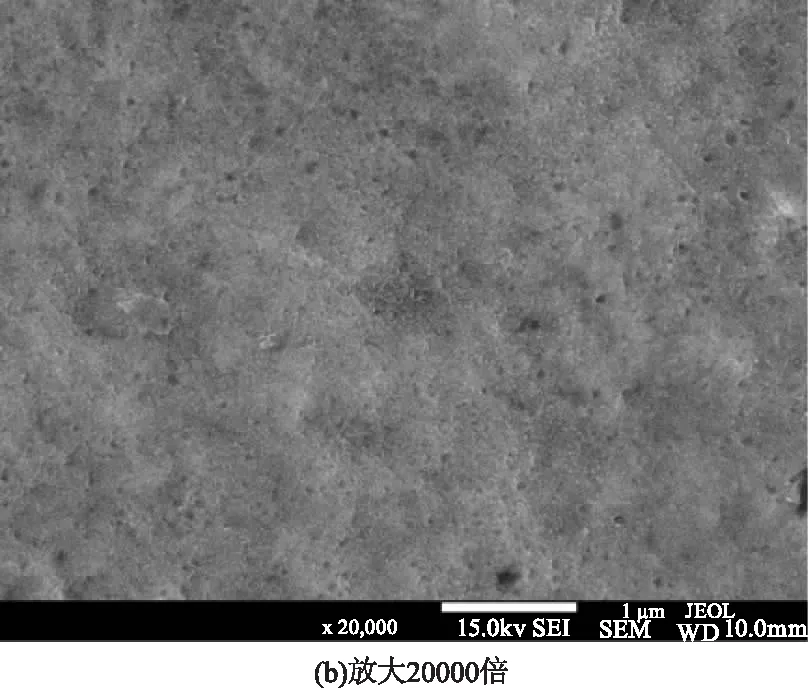

使用THV-5型显微硬度仪,分别测试4个试样波纹管的显微硬度。由于试样较薄,截面尺寸较小,因此测试结果可能存在一定误差,为了减小测试结果误差,每个试样分别测试了3个不同的区域,结果取这3个区域硬度的平均值,结果见表3。

表3 4个试样波纹管的显微硬度测试结果Tab.3.Microhardness of 4 sample bellows

从测试结果看,4个试样波纹管的成分、表面形貌、刚度和硬度都非常接近,在开展焊接试验时,可以认为这4个试样波纹管具有相同的原始性能和焊接特性。

2.2 波纹管焊接和振动试验

使用powercube45/900高频焊接机,该设备可实现对焊接部位的局部加热。按照如图4所示的方式将波纹管外配合的W端插入镍铜合金材质的基座中,将预先涂覆银钎焊溶剂的AgCu28焊料置于图4中焊缝位置,为了防止被焊接件氧化,使用惰性气体氩气作为保护气,开展焊接试验。

1#和2#波纹管采用A焊接方法即待焊料熔化后马上停止加热,因为AgCu28焊料的熔点为779 ℃,使用该方法焊接的波纹管,焊接处温度预计会达到810 ℃左右;3#和4#波纹管则采用B焊接方法即在焊料熔化后继续加热2~3 s,使用此方法焊接的波纹管,焊接处温度预计会达到900 ℃以上。此外,1#和3#波纹管采用酒精淬火冷却的方式,2#和4#波纹管采用保护气下自然冷却的方式。

1-波纹管 2-基座 3-焊缝 图4 焊接位置示意图Fig.4 Welding position indication

为了考察高温焊接后波纹管的可靠性和焊缝强度,将4个波纹管焊接件,按图1所示,进一步装配成波纹管自调式J-T制冷器半成品,并向充气腔内充入一定压力的气体,使波纹管处于压缩状态,使波纹管的状态与成品波纹管自调式J-T制冷器保持一致。然后,用图5所示的振动台和振动频谱,对4个试样制冷器半成品进行1 h的振动试验,试验结束后将这4个制冷器半成品剖开,在20倍显微镜下观察波纹管及焊缝的情况。经观察,4#波纹管振动后在靠近焊缝位置断裂,其余3个波纹管及焊缝完好。

根据振动后的差异,因波纹管焊缝区及热影响区均会受到较大的热影响作用,组织可能发生了变化,进而影响了波纹管本身的强度和可靠性。因此,对4个试验波纹管的焊接件进行了扫描电镜和EBSD观察,研究不同焊接温度和冷却方式对焊接件各区域组织形貌的影响。

图5 振动台和振动频谱Fig.5 Vibration equipment and vibration frequency spectrum

2.3 不同焊接温度对波纹管的影响

2.3.1 截面组织观察

将1#波纹管焊接件采用慢速锯沿波纹管轴线方向锯开,采用牙托粉进行镶样,经机械磨抛,制得纵截面组织观察样品,在扫描电镜下观察。图6所示为1#波纹管焊接件焊缝区域不同放大倍数的扫描电镜照片,图6(a)中间白色区域为Ag-Cu焊料填充部分,白色区域上部分为Ni-Cu基座,下部分为Ni-Co波纹管。从图6中(a)、(b)可以看出,整个焊缝较均匀,焊料熔化后形成了Ag-Cu共晶组织,与两侧基体结合完整,结合界面未见裂纹、孔洞等缺陷。

图6 1#波纹管焊接件焊缝位置扫描电镜照片Fig.6 Scanning electron microscope images of welding seam position on 1# welded bellows

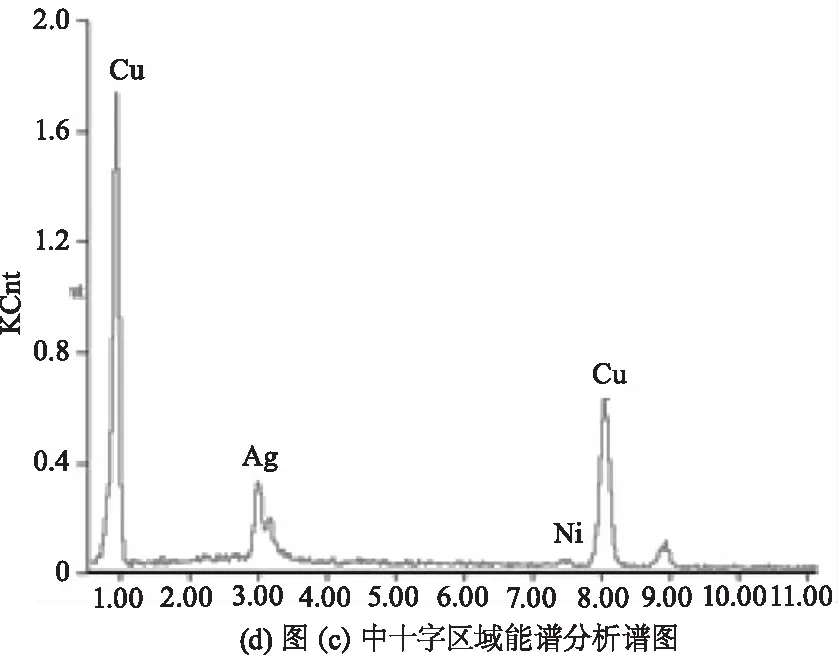

图6(c)为图6(b)中方形区域所示焊料共晶组织的放大照片,对该照片中十字区域的富铜相进行成分分析,结果含有少量的Ni元素,能谱谱图如图6(d)所示,由此说明,两侧基体中部分Ni元素在焊接过程中扩散至焊料区域,且从图6(b)中可以看到焊料与两侧基体接合处均存在明显的过渡层,表明焊料与基体发生了部分反应,焊接效果良好。

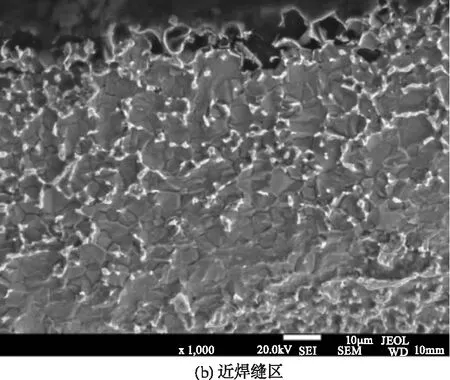

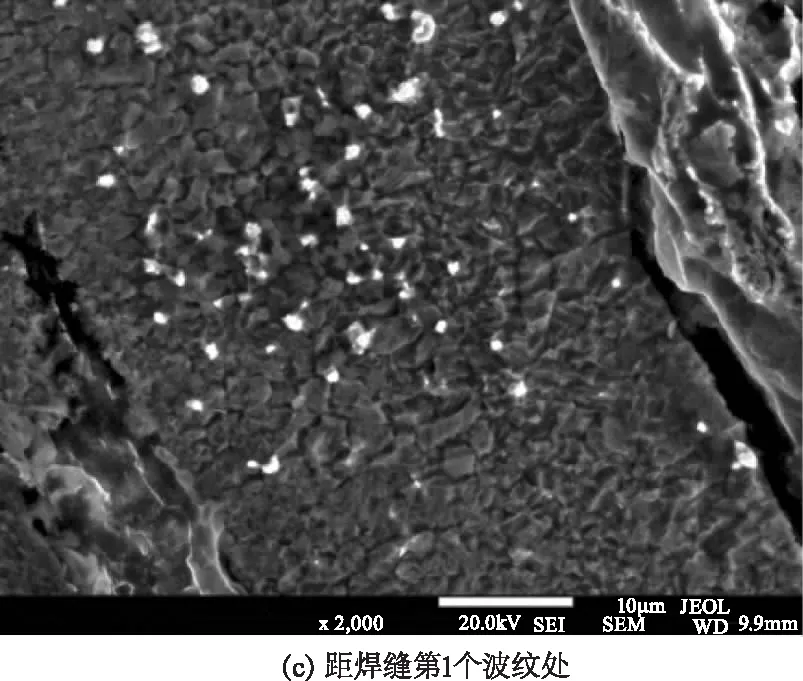

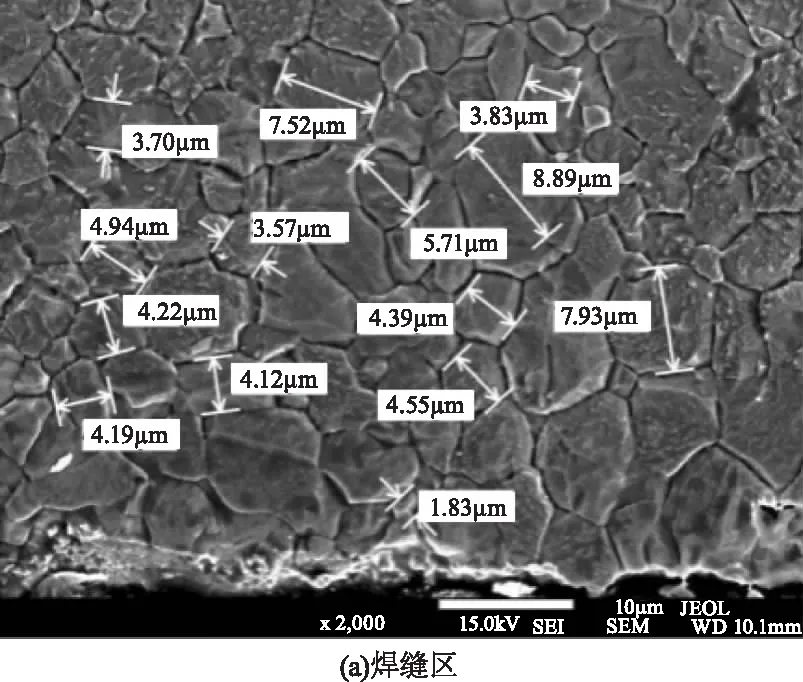

采用王水将试样腐蚀后,在扫描电镜下观察波纹管焊缝区以及热影响区的晶粒组织形貌。图7中(a)、(b)、(c)、(d)分别为焊缝区、近焊缝区、距焊缝第1个波纹处、距焊缝第3个波纹处的波纹管组织形貌照片。从图7(a)可以看出,焊缝区波纹管组织由尺寸约3~10 μm的等轴晶粒组成,近焊缝区以及距焊缝第1个波纹处仍为等轴晶组织,但随着与焊缝间的距离增大,晶粒尺寸呈减小的趋势。观察发现,在第2、3波纹处,开始出现类似于柱状晶组织,再往后的波纹等轴晶组织基本消失,均呈现为类似柱状晶的组织,可以证明采用A方法焊接的1#波纹管的热影响区延伸到第3个波纹处。

图7 1#波纹管焊接件组织形貌照片Fig.7 Microstructure image of 1# welded bellows

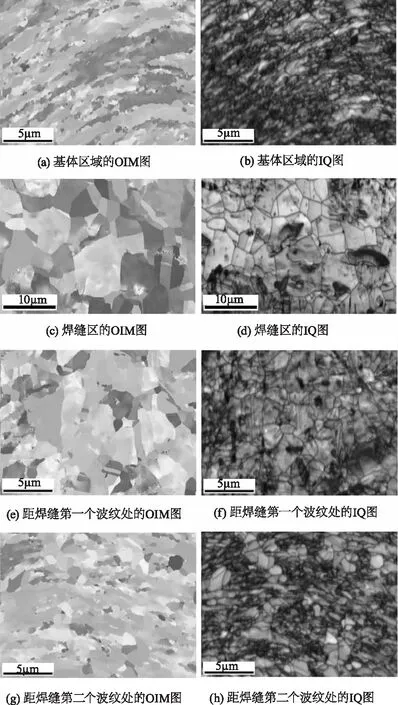

由于波纹管原始晶粒组织太细,无法腐蚀出清晰的晶粒组织,为了更加清楚地观察波纹管焊缝区和热影响区的晶粒组织相比原始组织发生的变化,对1#波纹管试样再进行OPS抛光,去除表面划痕及应力,制得EBSD(电子背散射衍射)试样,用丙酮溶液浸泡72 h后,再超声清洗,获得完全导电的样品,采用扫描电镜的EDX-EBSD一体化系统对波纹管焊接件各区域进行了EBSD扫描分析。通过扫描收集试样表面的取向信息,重构成组织形貌图,从而研究试样各区域的组织特点。结果如图8所示,分别为波纹管远离焊缝的基体、焊缝区、距焊缝第一个波纹处、距焊缝第二个波纹处的OIM(Orientation Imaging Microscopy)取向成像图以及IQ(Image Quality)图像质量重构图。从图8(a)中发现,波纹管基体区域组织形貌类似于沿着厚度方向生长的柱状晶,但从图8(b)该焊接件波纹管基体组织的重构图可以看出,波纹管原始组织主要由100~500 nm的等轴细晶粒组成,组织分布较均匀(试样中可能存在小于100 nm的晶粒,但超出了EBSD分析极限,因此结果未测出小于100 nm的晶粒),存在少量沿厚度方向略拉长的晶粒,但由于晶粒存在择优取向,如图8(a)所示,沿着厚度方向晶粒取向趋于一致,因此形成了类似柱状晶的组织。对比图8中(a)、(b)、(c)、(d)、(e)、(f)可知,波纹管热影响区的晶粒大小随着与焊缝间距离增大而减小。且对比各区域的OIM图可知,高温焊接使得波纹管焊缝附近的热影响区域内的晶粒长大,并且随着晶粒合并长大,波纹管中的取向择优程度减弱,取向分布更加随机。

图8 1#波纹管焊接件EBSD分析Fig.8 EBSD analysis of 1# welded bellows

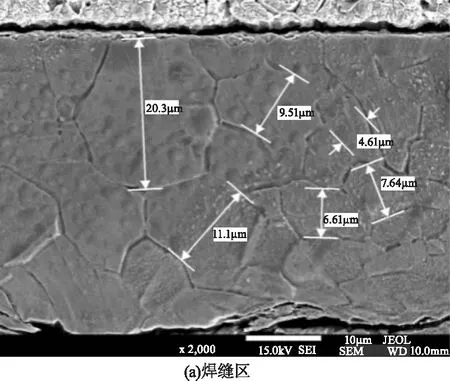

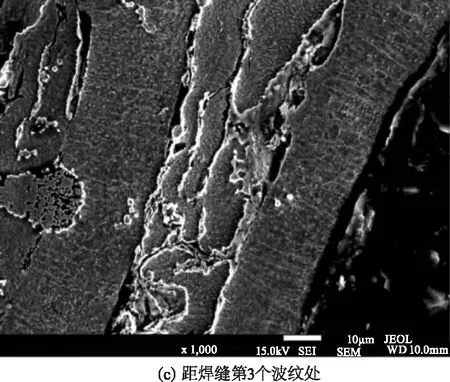

同样为淬火冷却方式处理,但采用焊接温度更高的B方法焊接的3#波纹管焊接件,在扫描电镜下观察其组织形貌,如图9所示。图9(a)为焊缝区域的波纹管组织照片,从图中可以看出,该试样焊缝区晶粒粗大,部分区域沿波纹管径向(即厚度方向)只存在2~3个晶粒,该区域晶粒尺寸为5~20 μm不等,存在较多尺寸大于10 μm的晶粒。图9(b)为距焊缝第1个波纹管处的组织照片,该区域晶粒大小约为3~8 μm。观察发现,该试样在距焊缝第7个波纹处开始出现类似柱状晶的组织,如图9(c)所示。对比图7可知,3#波纹管试样焊缝区及热影响区的晶粒尺寸均大于1#波纹管试样相应区域的晶粒尺寸,且其热影响区的范围也相对更大,已延伸至第7个波纹处。

图9 3#波纹管焊接件组织形貌照片Fig.9 Microscope images of 3# welded bellows

由以上结果可知,波纹管焊接件焊缝区组织均匀,没有明显的孔洞、裂纹等缺陷,焊缝与基体结合界面完整,存在扩散层,说明焊缝稳固、焊接质量较好。由于焊接温度较高,波纹管受热,晶粒明显长大,且距焊缝越近、晶粒尺寸越大。1#波纹管的热影响区延伸至距焊缝第3个波纹处,3#波纹管热影响区可延伸至距焊缝第7个波纹处,说明焊缝区及热影响区的晶粒尺寸和热影响区的区域大小,随着焊接过程中加热时间越长、热输入越大,晶粒尺寸就越大、热影响区范围也越大。因此,焊接温度将直接影响波纹管焊接后各区域的组织形貌。

2.3.2 不同组织形貌对波纹管性能的影响

为了进一步验证不同的组织形貌特征对波纹管宏观性能尤其是强度的影响,对振动后断裂的4#波纹管焊接件进行了断口分析。

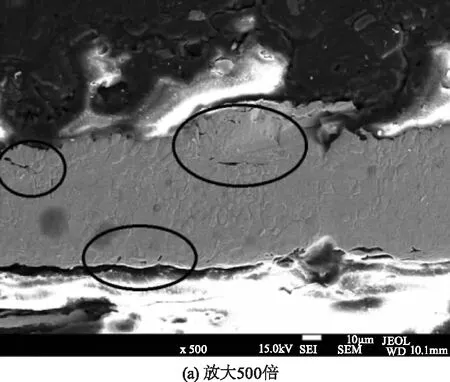

观察4#波纹管的截面发现,在热影响区内存在多处裂纹,如图10(a)中椭圆区域所示。从另一张存在裂纹的图10(b)中可以看到,该区域存在贯穿波纹管厚度方向的裂纹,同时可以看到该裂纹区域存在一个贯穿整个厚度方向的大晶粒,且裂纹沿着晶界方向延伸。由此可知,当波纹管经高温焊接,晶粒合并增长成较大晶粒后,波纹管易沿大晶粒的晶界产生裂纹,严重时会造成波纹管断裂。

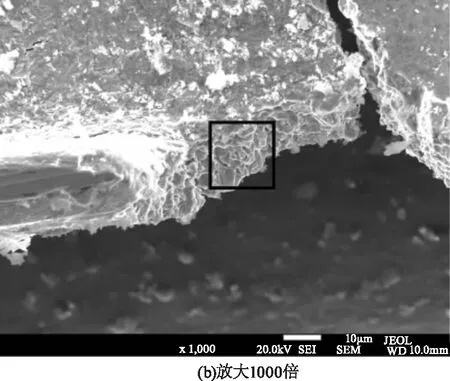

4#波纹管焊接件断于距焊缝第一个波纹处,对断口处组织特点进行分析。图11为4#波纹管焊接件断口不同倍数的形貌照片,断口存在较多沿波纹径向的裂纹,如图11(a)中方框区域所示。图11(b)所示为图11(a)中方框区域断口的放大照片,图11(c)为图11(b)中方框区域的放大照片,从图中可以看出,该断口没有发生明显的塑形变形,断口呈冰糖状,为脆性断裂,断裂方式为沿晶断裂,这与其截面中观察到的裂纹开裂方式一致。

图10 4#波纹管焊接件晶界裂纹形貌照片Fig.10 Microscope images of grain boundary crack on 4# welded bellows

图11 4#波纹管焊接件断口形貌照片Fig.11 Fracture microscope images of 4# welded bellows

从4#断裂波纹管焊接件的截面组织形貌以及断口组织形貌可知,该试样断裂时未发生明显塑形变形,而是沿晶界(特别是粗大晶粒的晶界)断裂。这是由于电沉积波纹管原始晶粒较细,仅为几百纳米,焊接过程受热极易长大,在晶粒长大过程中,波纹管中可能存在的杂质S、C、B等元素易扩散到晶界处,使得晶界富集杂质元素,成为弱界面,在受到强外力(如振动)时首先裂开,裂纹随即沿着晶界在波纹管厚度方向上扩展开,最终发生了断裂。从图9(b)中可以发现,3#波纹管焊接件也存在数个沿晶界的裂纹,只是裂纹尚未贯穿,故未发生断裂。因此,焊接时间越长、热输入越大,波纹管晶粒长大程度越高,杂质元素的富集程度就越高,而当沿截面方向只存在少数几个晶粒、甚至一个晶粒时,一旦产生微裂纹,裂纹只需通过几个晶界,波纹管便裂开失效。

2.4 不同冷却方式对波纹管的影响

2.4.1 表面分析

波纹管焊接时使用氩气作为保护气,焊接过程中热输入较大,焊接后温度较高,4个试样波纹管采用了淬火和自然冷却两种冷却方式,对自然冷却的2#波纹管焊接件试样进行了组织形貌观察,与淬火的1#波纹管焊接件试样进行对比。

首先肉眼观察淬火以及自然冷却两个试样发现,波纹管表面均保持金属光泽,没有明显差别;然后在扫描电镜下观察了两个试样热影响区的表面形貌,未发现明显差别,表面均较光滑;最后为了判断样品表面氧化程度是否有差异,对其表面进行了能谱成分分析,测得两个试样表面氧含量均较低,没有明显的成分差别,结果如表4所示。

表4 1#和2#波纹管焊接件表面能谱分析结果Tab.4 Surface energy spectrum results of 1# and 2# welded bellows

2.4.2 截面组织分析

图12为2#波纹管焊接件焊缝区及热影响区的组织形貌照片,对比图7可知,两个试样焊缝区的波纹管组织均由3~10 μm的等轴晶粒组成,经测量,1#淬火试样焊缝区波纹管平均晶粒尺寸约为5.2 μm。2#自然冷却试样焊缝区波纹管平均晶粒尺寸约为4.9 μm,热影响区均为更细的等轴晶粒组织,且两个试样均在第2、3个波纹处开始出现类似柱状晶组织,表明热影响区均至第3个波纹处。

图12 2#波纹管焊接件形貌照片Fig.12 Microscope images of 2# welded bellows

由以上结果可知,淬火波纹管与自然冷却波纹管表面氧化程度、表面形貌,并无明显差别。两个试样焊缝区及热影响区的微观组织形貌也无明显差别。这是由于焊接件虽然焊后温度较高,但波纹管焊接件尺寸相对较小,焊接结束后热量迅速通过流动的保护气带走,后续冷却方式对其影响较小,因此焊接后的淬火或自然冷却的方式,对焊接后波纹管的性能无差异性影响。

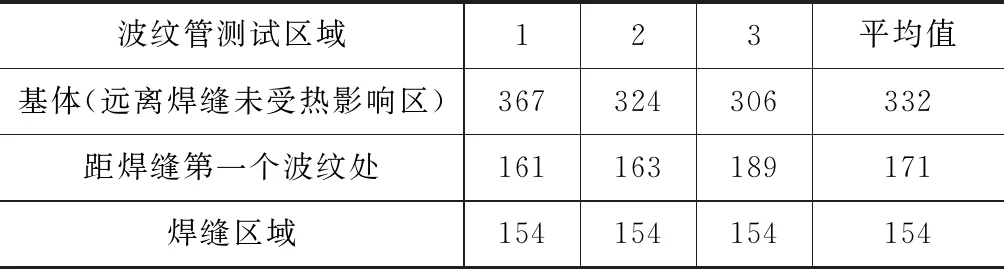

2.5 高温焊接对波纹管硬度的影响

对1#波纹管焊接件远离焊缝的基体、距焊缝第一个波纹处和焊缝区的波纹管显微硬度进行了测试,每个区域分别测试了3个点,测试结果取3个点硬度的平均值,如表5所示。基体硬度值最高为332,焊缝区硬度值最低为154,而热影响区的第一个波纹处硬度值为171,略高于焊缝区域。结合各个焊接件的组织分析,波纹管基体由等轴的几百纳米的晶粒组成,由于细晶强化作用,具有较高的硬度值,波纹管经高温焊接后,焊缝区及热影响区内的晶粒都发生了一定程度的长大,因此焊缝区及热影响区的硬度急剧下降,焊接过程对波纹管受热影响的区域具有不同程度的软化效应。

表5 1#波纹管焊接件各区域显微硬度测试结果Tab.5 Microhardness of each area in 1# welded bellows

2.6 高温焊接对波纹管刚度的影响

对1#、2#和3#波纹管焊接件采用2.1节中方法进行了刚度测试,如表6所示,对比表2中波纹管原始刚度值测试结果,3个焊接件试样的刚度值与焊接前几无差异,这是由于波纹管的刚度是由其侧壁厚度以及波纹结构共同决定的,焊接过程虽会改变波纹管的微观组织形貌,但并不会改变波纹管的宏观结构特征,因此高温焊接不会改变波纹管的刚度。

表6 3个波纹管焊接件的刚度测试结果 (单位:g/mm)Tab.6 Stiffness of 3 welded bellows(unit:g/mm)

3 结 论

实验证明,采用AgCu28焊料的高频焊接方式进行的波纹管钎焊,焊料与两侧基体接合处均存在明显的过渡层,焊缝稳固,焊接效果良好。高温焊接对波纹管具有软化作用,会导致波纹管硬度降低,但不会改变波纹管刚度。波纹管原始组织主要由细小的等轴细晶组成,由于焊接温度较高,波纹管受热,热影响区的晶粒明显长大,且距焊缝越近晶粒越粗大。焊接过程加热时间越长、热输入越大,焊接完成后波纹管热影响区范围也越大,晶粒长大程度越高,在受到强外力(如振动)时,波纹管越容易沿晶界产生裂纹甚至断裂。由于波纹管焊接件尺寸较小,对焊接件采取淬火与自然冷却两种冷却方式,对波纹管的性能不会造成差异性影响。