1780粗轧机刚度有限元分析

2021-01-14吴索团

吴索团

(上海梅山钢铁股份有限公司热轧板厂 江苏南京 210039)

1 前言

轧机两侧的刚度是计算机自动控制调节热轧板厚度的一个基础数据[1],影响轧制精度和设备事故发生率[2],因此,通过实测或者计算得到轧机两侧的刚度值对于轧机的压下控制以及获得良好的板带质量非常重要。通常在分析轧机刚度时,主要考虑机架、辊系和轴承的弹性变形[3-4],而忽略丝杆和螺母、油缸、侧导板、上下横梁、阶梯垫等的影响,很难获得轧机刚度的准确值[5-7]。本文针对某厂1780四辊粗轧机由于两侧刚度不对称引起的轧制质量问题,采用三维有限元方法,建立了完整的有限元模型,模拟了轧机操作侧和传动侧的整体位移和变形。通过分析各部分刚度所占的比例,为热轧板的精确控制提供理论依据和现场调节准则。

2 结构模型

2.1 1780四辊粗轧机主要参数

轧机的设计参数:辊身长度1780mm,工作辊直径1100~1250mm,工作辊偏移距10mm,工作辊辊颈直径700mm。支承辊直径1400~1550mm,支承辊锥形端头辊颈直径1050mm,锥度15.6475223。轧辊轴承摩擦系数为0.003,轧机的工作辊与支承辊之间属于滚动接触,其滚动摩擦系数取0.003。

2.2 整体结构模型

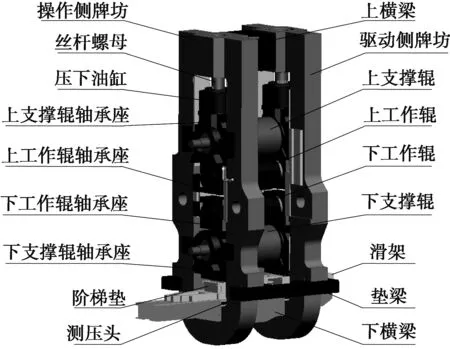

机上所有受力部件均对刚度存在影响,要获得更加接近实际的轧机刚度计算值,必须采用全尺寸结构进行精确建模。如图1所示,考虑整个机架、辊系、丝杆和螺母、油缸、阶梯垫、滑架、机架上下横梁等,建立精确的全结构模型,以保证轧机部件通过接触传力的过程符合现场轧制工况。轧机机上设备结构较为复杂,精确建模所涉及的工作量大,需要认真分析各部件的位置关系,特别重要的是各部件的受力关系,以及在受力状态下的位置变化情况。

图1 整体结构模型

3 有限元模型

3.1 有限元网格

如图2所示,采用精度较高的八节点六面体实体单元(Solid 164)进行网格划分。重点关注结构的位置和不规则形状,对各部件网格进行手动划分,使得网格疏密有致、平滑过渡,有效地控制网格数目和质量。在此次建模中共有网格数为3万6千多个。

图2 轧机整体结构离散模型

3.2 接触模型

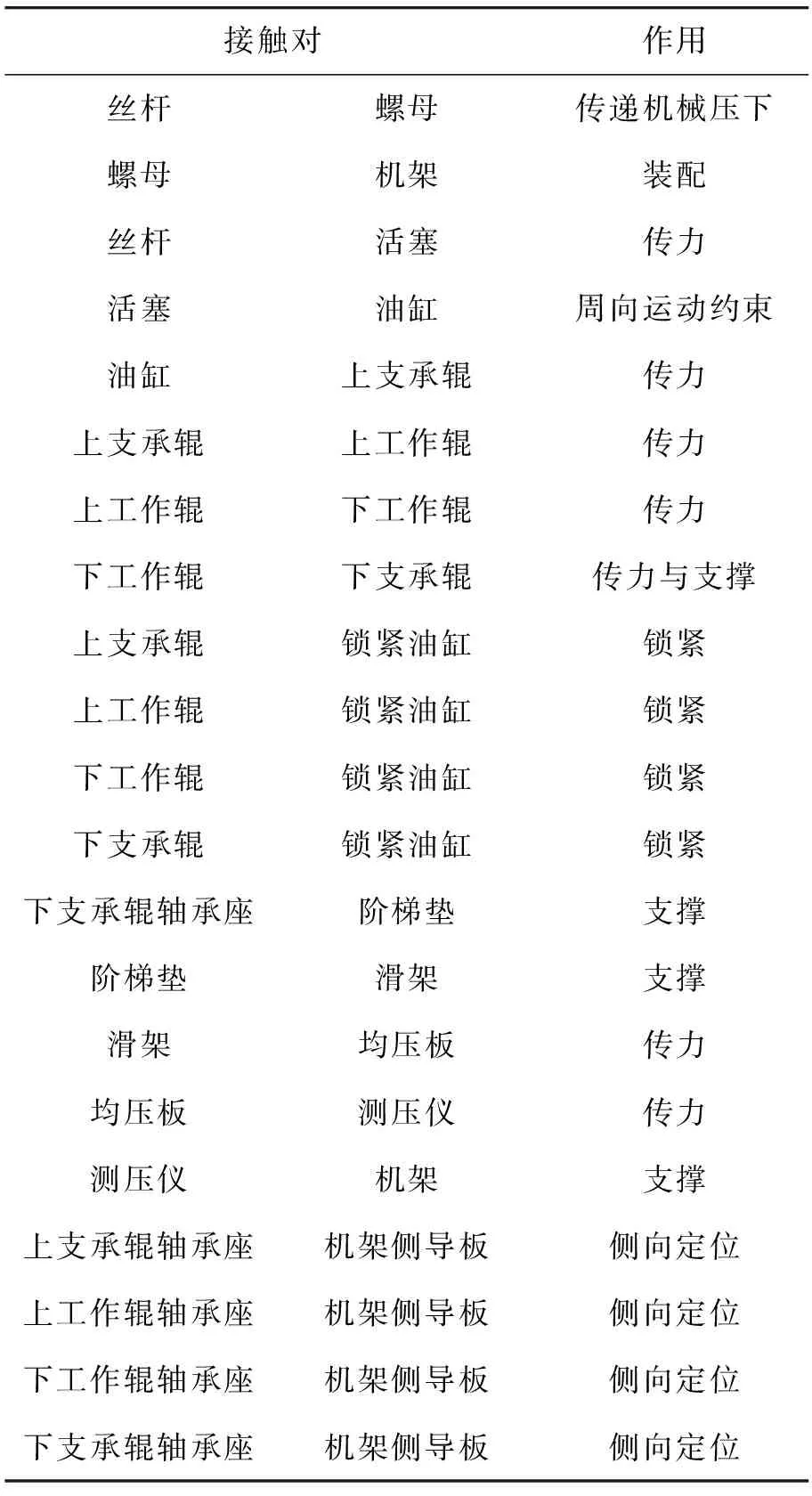

轧机受力分析是接触建模的基础,轧机在轧制过程中的受力链分垂直和水平方向,每个方向的受力接触过程必须分析完整和准确,相互接触的零部件结成接触对。接触的类型确定为柔体-柔体的点-面。将有接触的零部件通过不同的网格形状和节点分布来表示,以保证接触单元上的接触面和实际尺寸的对应性。使接触界面单元和尺寸一一对应。3-D八节点是常用的接触单元方式,可以较好的反映受力体的接触情况。采用广义拉格朗日法和库仑摩擦模型建立接触约束[8]。轧机上接触单元的组合见表1所示。

表1 有限元模型的接触部位与作用

3.3 施加载荷

轧机本身就是个受力体,需要模拟计算的是轧制过程中的轧机受力。在轧制时垂直方向上传递的轧制力以及辊系的重量相对较大,是主要考虑因素。其它如辊系移动或转动过程中的摩擦力,咬钢抛钢时的冲击力等属于次要因素。轧制力和自重可以实际数据为准,摩擦力通过库仑摩擦模型考虑。计算中在传动侧和操作侧的油缸加压(轧制力为20MN,单片机架受力为10MN),使单侧压力为1000吨,即10,000kN,总压力为2000吨,即20,000kN。

3.4 求解

轧机是由多个机械零部件的组合体,轧机之间也有带钢的张力作用,受力情况复杂多变,辊系在受力时的接触面多,受力部件的刚度变化梯度大,如果采用线性分析难以获得准确的计算结果,考虑几何非线性接触非线性效应,三维有限元进行非线性静力学分析方法比较适合。

4 轧机刚度数值计算

4.1 总体刚度

假设轧机的接触传力处于理想状态,即各轧辊轴线处于平行状态,且传动侧和操作侧载荷相同,各接触部件之间在垂直和水平方向均进行过消隙,则两侧刚度的计算公式为:

式中,ΔUz=Uz1-Uz2,Uz1是活塞的垂直位移,Uz2是油缸的垂直位移。其中,K的单位为kN/mm,ΔUz的单位为mm。

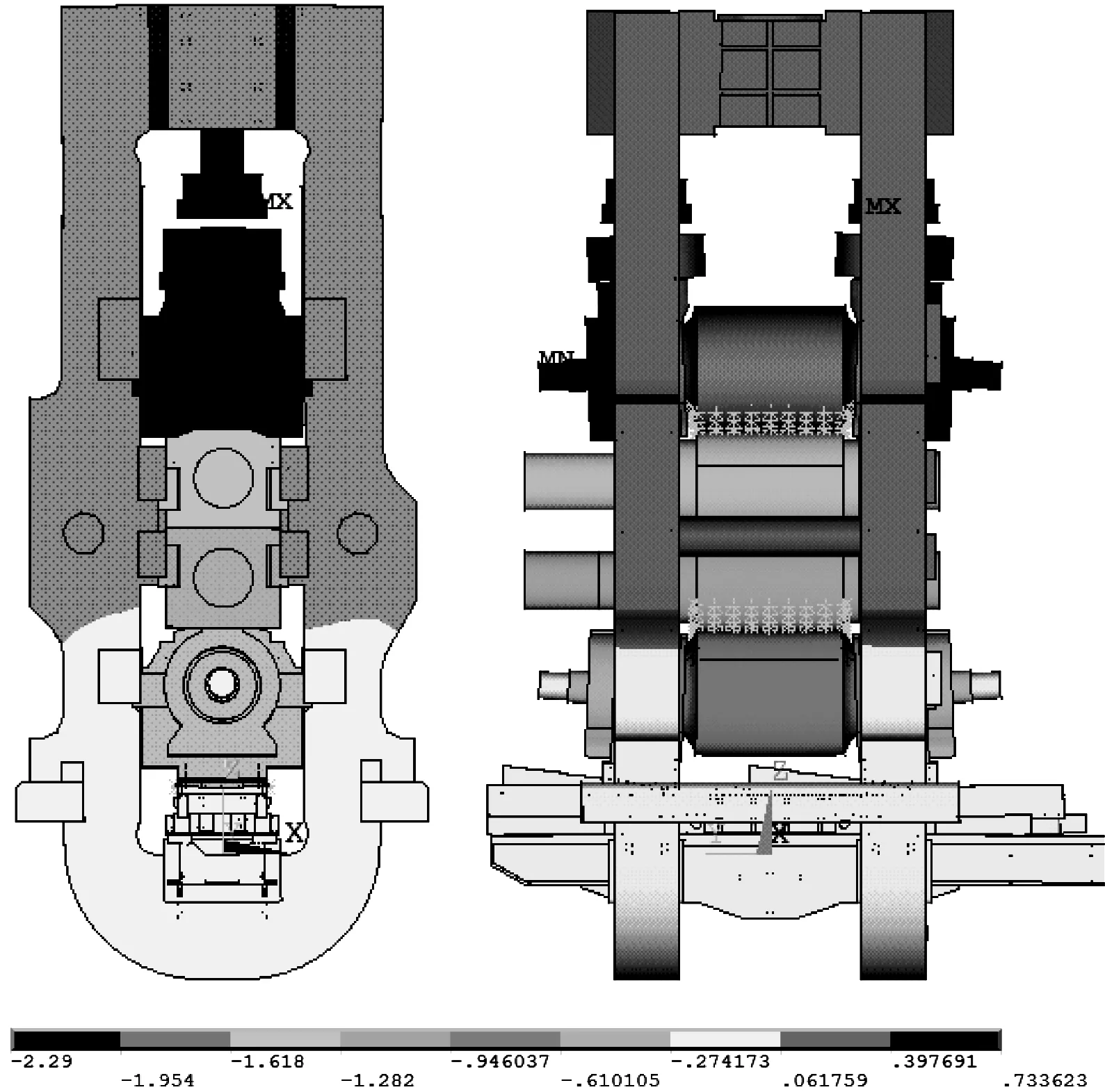

轧机垂直方向上的位移变化见图3。同时分别计算了两侧刚度结果见表2。具体为:传动侧的刚度为3382.15kN/mm,操作侧的刚度为3428.65kN/mm,平均刚度为3405.40kN/mm,两侧刚度差为46.5kN/mm。

图3 轧机整体垂直位移场云图

表2 传动侧和操作侧刚度

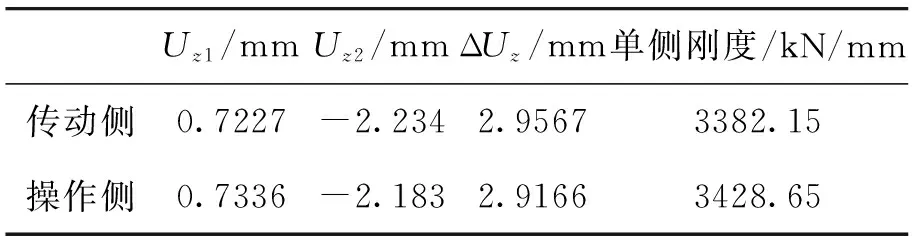

4.2 各部件刚度及所占比例

通过研究机架、丝杆螺母、油缸、辊系和阶梯垫的垂直变形,以及它们在总变形中所占的比例,可以观察各部件对刚度影响的贡献量,有利于制定轧机的改造和轧制规程。经过计算轧机垂直方向上的部件变形情况如表3所示。结果表明,机架占18.49%,丝杆螺母占9.87%,油缸占17.43%,辊系占49.91%,阶梯垫占4.30%。

表3 各部分垂直变形的比例

由此可知,辊系对轧机刚度的影响最为显著。生产过程中,由于辊系容易因磨损和不平衡外载的作用而发生接触状态的改变,因此可能是造成两侧刚度差的主要原因。

机架在生产过程中的状态不容易改变,因此,机架对轧机刚度的变化影响并不大。由于轧辊的弯曲以及安装调节等原因可以改变油缸的变形程度,因此,油缸的变形对轧机刚度的改变将产生一定的影响。

丝杆螺母在轧制生产过程中容易因冲击和磨损发生性能的改变,也有可能引起刚度的一定改变。但是,由于它所占的比例不到10%,对刚度改变产生的影响不大。

4.3 各部件变形形式

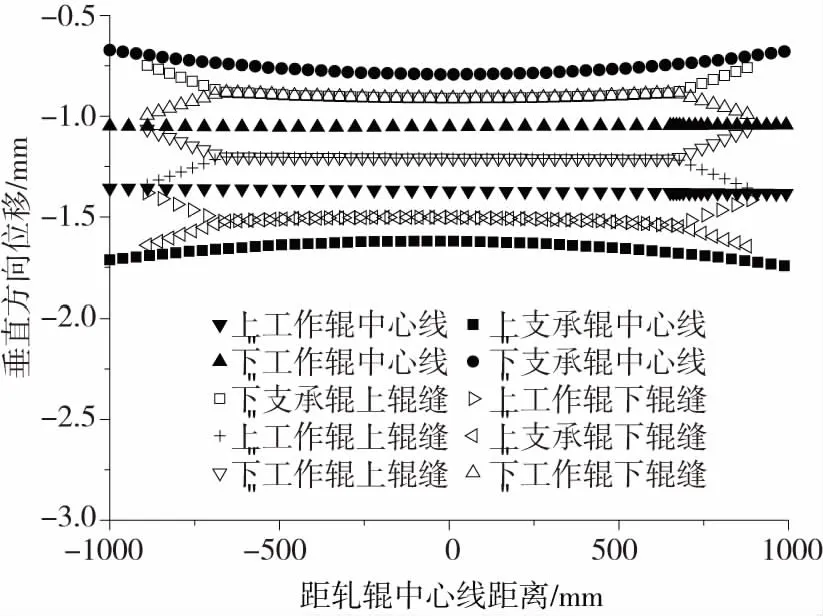

如图4所示,辊系的变形形式为:上支承辊向上弯曲,下支承辊向下弯曲,上工作辊和下工作辊弯曲量很少,变形主要是以辊面的接触压扁为主。

图4 轧机辊系变形图

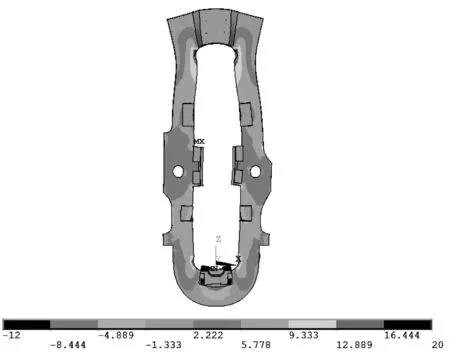

轧机机架在垂直受力方向上的变形及应力云图如图5所示。结果显示,机架上部收口变形,上横梁上拱,下部无明显收口变形。从应力云图上可以看出轧机机架呈拉应力状态,虽然拉应力总体上不超过20MPa但垂向各处并不均匀。牌坊窗口顶部的两个过度角处的应力值比较大。机架两侧的拉应力场比较均匀总体幅值也不大。

图5 轧机机架变形及垂直应力云图

计算结果表明,机架结构上可能出现应力集中问题,因此采取弧形过渡设计是合理且必要的,这也是目前轧机机架设计中主要的缓解应力集中的措施。弯辊块处机架变形不大,因此可以忽略轧机在受力状态下工作辊轴承座与牌坊衬板之间的间隙变化。

4.4 工作辊交叉影响计算

轧机窗口内侧和轧辊的轴承箱两侧都配有耐磨衬板以便于在出现磨损后,可以通过衬板更换来恢复辊系的位置精度。两衬板之间间隙的存在和辊系调整时带来的不均匀磨损,使得辊系的位置在水平方向上出现倾斜,即工作辊和支承辊的轴线不平行,这就是常说的轧辊交叉。 这是导致轧辊出现轴向力的直接原因, 也是造成两侧轧机刚度偏差的主要原因。

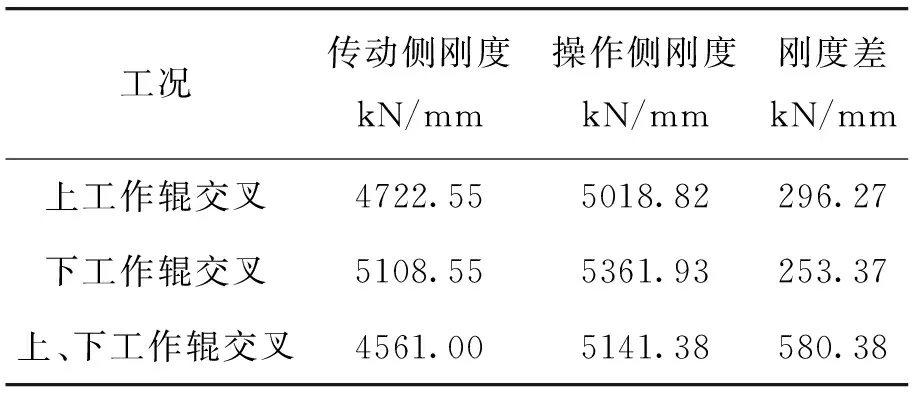

表4显示了工作辊交叉0.01度引起的传动侧和操作侧的刚度差。计算结果表明,每交叉0.01度,产生的刚度差为25吨/mm至58吨/mm。显著的刚度差将造成轧制生产的异常。

表4 工作辊交叉0.01度引起的刚度差

5 结语

采用了三维非线性有限元方法,建立了1780热轧粗轧四辊轧机的全尺寸结构的精确三维有限元模型,计算了整个轧机的变形和刚度。研究表明,即使在理想状态下,机架操作侧和驱动侧也存在刚度差。轧机各部分刚度所点比例不同,其中,辊系所占的比例最高,约为50%。生产过程中,辊系磨损和轧辊交叉引起的接触状态的改变,是造成两侧刚度差的主要原因。定量分析操作侧和传动侧的刚度及轧机各结构刚度所占比例,可为轧机刚度控制提供理论依据和现场调节准则,为轧机的安全运行和稳定轧制提供保证。