基于西门子TCM 结构化工艺系统设计

2021-01-14王雪,吴标

王 雪,吴 标

(1.扬州市职业大学,江苏 扬州225009;2.扬州中集通华专用车有限公司,江苏 扬州225009)

0 前言

对于国内传统制造企业目前较多的工艺文件仍然停留在纸面上,无法有效的借鉴和重用,工艺整体信息化水平不足,手段较为落后,缺乏有效的管理工具及手段。工艺的沉淀积累不足,使得无法有效的对已有的工艺知识进行积累、沉淀,更多的是积累在了工艺人员的大脑中,无法形成企业的知识资产,存在一定的风险,也无法有效的指导新人。随着生产自动化设备的普及,现有的工艺对产品生产的指导有限,无法有效的应对订单化的需求,针对单个产品及订单具体到特定的车间、工位、工装、物料等精确化的工艺指导,目前的现状都无法很好的满足。本文研究的目的和意义在于借助西门子产品全生命周期管理TCM 系统平台搭建及优化应用方法,改变目前通用工艺模式为针对产品的精细化、结构化工艺模式,实现产品研发工艺设计的一体化及数字化工艺数据贯通,实现工艺设计过程的模板化、流程化,构建企业结构化工艺管理体系,这也是对于目前的工艺管理体系进行的一次质的改变,也为其它企业全面推广和借鉴应用打下良好的基础。

1 工艺需求分析

通过产品工艺数据管理平台的搭建,需要实现对工艺、工序内容的固化并由系统管理,并可以为后续的工艺设计开发进行指导,新的产品或订单都可以依据已有的模板快速生成及改进,大大提升工艺编制的效率及质量。基于三维的工艺设计的需求[1],改变目前纸质化工艺设计方式,实现工艺设计的结构化,将产品、工艺、工厂、资源有效的组织及管理,实现与下游信息的互通,同时基于结构化的思路实现最大程度的工艺信息的积累重用,不断沉淀工艺知识。借助平台的建设,将工厂生产涉及的产线、工位、设备、工装都采用成组、分类、参数化、三维化的思路进行梳理,同时对数据进行整理并导入系统,分配专人对其进行维护管理,方便查询调用。结合公司实际需求,输出特定类型的工艺文件,打通上、下游与设计及制造之间的无缝集成,实现制造明细、工艺流程、物料、资源信息的贯通。

2 解决方案阐述

基于西门子TCM (Teamcenter Manufacturing Teamcenter 制造工艺管理)结构化工艺系统提供了一种有效的解决方案,系统针对产品数字模型进行集中的管理、协同和互操作,即以产品数据管理为平台将产品[2]、工艺、工厂和资源有效的进行关联,同时保证了数据的一致、有效和重用。集成的数据结构保证了快速、准确而安全地存取制造信息,同时对制造工艺可进行可视化、分析和优化。数字化制造解决方案的一个最终目标是保证使用者以一个有效和及时的方式准确地对制造工艺进行创建、验证和管理。

3 结构化工艺概述

工艺资源作为企业的重要资源,在西门子TCM系统中按照类型标准分别建立设备、工装、工具等资源库,并且分别与生产线和工艺相关联,明确工艺过程中用到的各种资源数据。通过建立起集中工艺数据管理中心,实现以TCM 系统平台的结构化工艺数据的快速共享和传递,构建以“3PR”的工艺模式:产品(Product)、工艺(Process)、车间(Plant)、工艺资源(Resource)模式的数据结构化管理,为工厂制造提供准确、可识别的数据源。

结构化工艺是将产品零部件数据、工艺、工序、生产线、工位(工作区域)、工艺资源等信息作为相互关联的对象来处理。工艺与产品数据关联,明确了工艺设计的制造目标;工艺与生产线相关联,明确工艺过程在哪个生产线的哪个工作区域进行。

4 结构化工艺系统设计详细方案

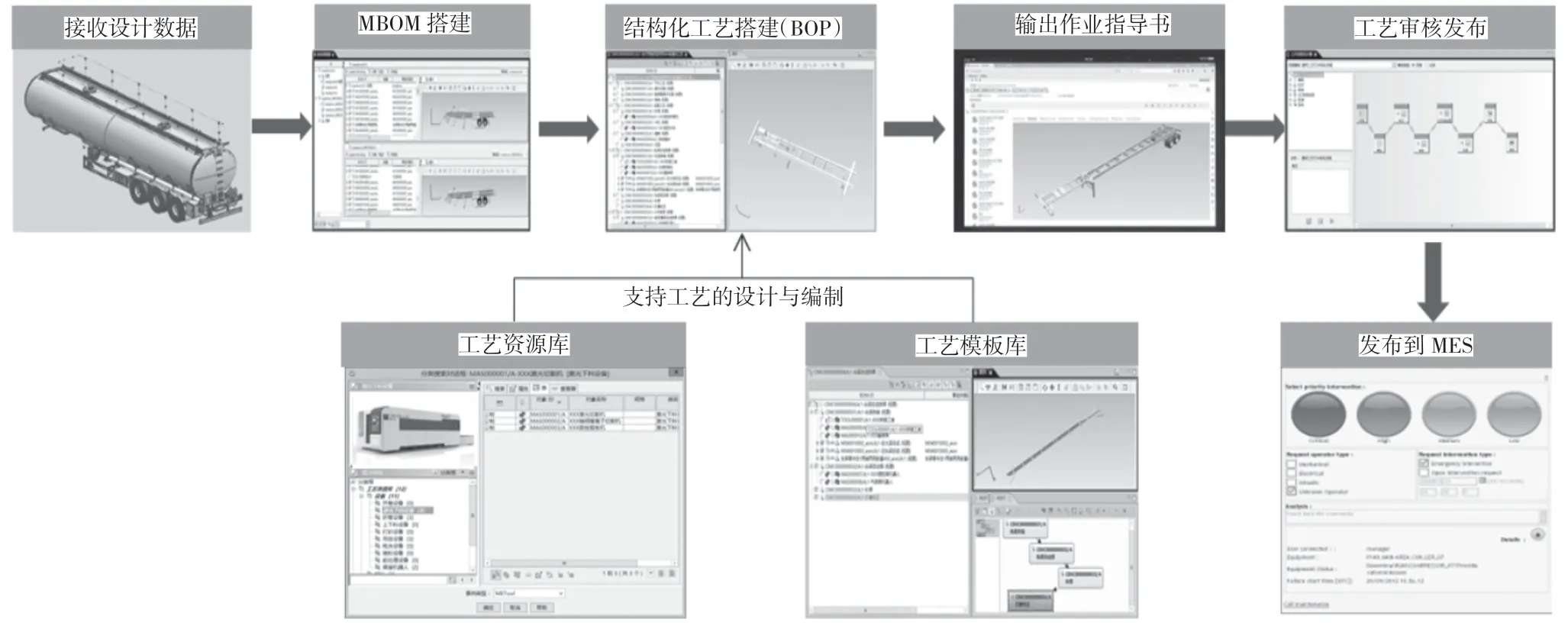

产品设计工程师根据项目研发阶段的规范要求,发布产品设计数据,工艺工程师在 TCM 系统中能够直接查看到产品数据,利用产品数据搭建制造物料清单(MBOM),编制工艺路线,逐步形成详细工艺,过程中必要时增加材料定额,然后输出工艺文件,最终通过审批流程,将详细工艺设计数据发布,具体设计流程如图1 所示。

图1 结构化工艺系统设计流程

4.1 接受设计数据

设计部门的设计数据,包括设计物料清单(E BOM)、零件属性参数、轻量化模型、设计文件等数据,均在西门子全生命周期管理系统(PLM)系统中统一管理,在系统中别授权后,可以直接查看和接受产品设计数据。

4.2 搭建制造物料清单(MBOM)

利用设计物料清单(EBOM)中的零组件,根据工艺规划搭建制造物料清单(MBOM)[2],当设计数据正式发布后,数字化工艺平台从 PLM 获得 EBOM 数据,工艺部门基于产品结构,创建和编制 MBOM。编制的主要工作是基于工艺路线需要及工艺性、 制造角度考虑,对 EBOM 进行重构,例如添加备件、工艺合件和虚拟件等。目前可以通过图号、名称、描述、图形等信息识别并选取零组件,从EBOM 拖到MBOM相应位置,也可以用复制、粘贴的方式。根据EBOM中的零件可以查找 MBOM 中对应的零件,EBOM 与MBOM 进行比较,显示差异。编制完成后将产生制造物料清单,供生产计划部门制定生产计划,同时MBOM 提供车间编制装焊工艺。

4.3 搭建结构化工艺规划(BOP)

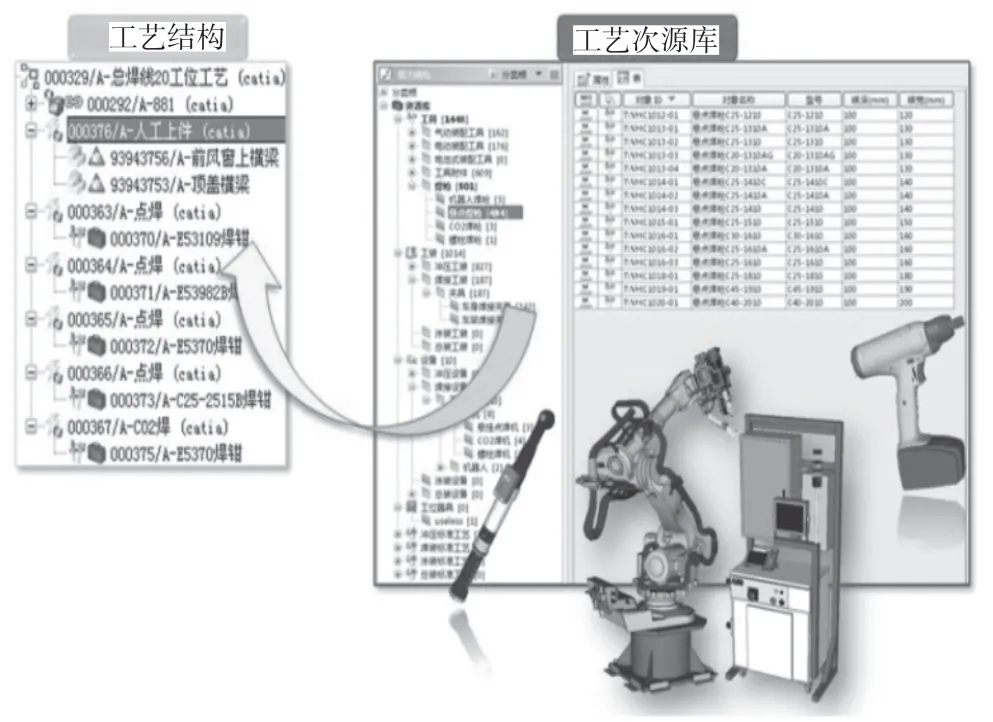

结构化工艺规划BOP 设计是根据不同的工艺类型(下料工艺、 成型工艺、 拼焊工艺等)在西门子TCM 平台中进行创建,可以全新创建一个工艺结构,也可以根据典型工艺模板,快速创建出新的结构化工艺数据,如图2 所示为搭建结构化工艺规划BOP简图。结构化工艺设计过程中,系统需要包括以下功能点:

(1)创建原材料、毛坯,可以定义原材料、毛坯的规格,系统根据公式计算材料定额,并按照企业模板输出材料定额明细表。

(2)分配工艺资源到工序,从工艺资源库中选择合适的工装、工具,分配到工序。

(3)定义辅料,将辅料分配到工艺或工序,并定义辅料的用量,系统可以输出辅料定额明细表。

(4)以结构化的形式定义工艺流程,包括工艺、工序、工步,将工艺与产品、工厂的关联,支持一一对应的关联,根据业务实际情况的需要,也支持产品对应多种工艺,或工艺适用于多种产品,或适用于多个工厂的情况。

(5)将设计提供的零件数据,直接分配到工位、工序,零件数据直接来源于产品设计数据,因此零件分配到工位、工序后,设计人员可以在工艺结构中直接查看零件的参数、 3D 模型、 2D 图及各种技术文件。

(6)通过结构比较检查,系统对零件的分配完整性提供辅助的辨别功能,对有问题的零件分配数据使用不同颜色进行标示。

图2 搭建结构化工艺规划BOP 简图

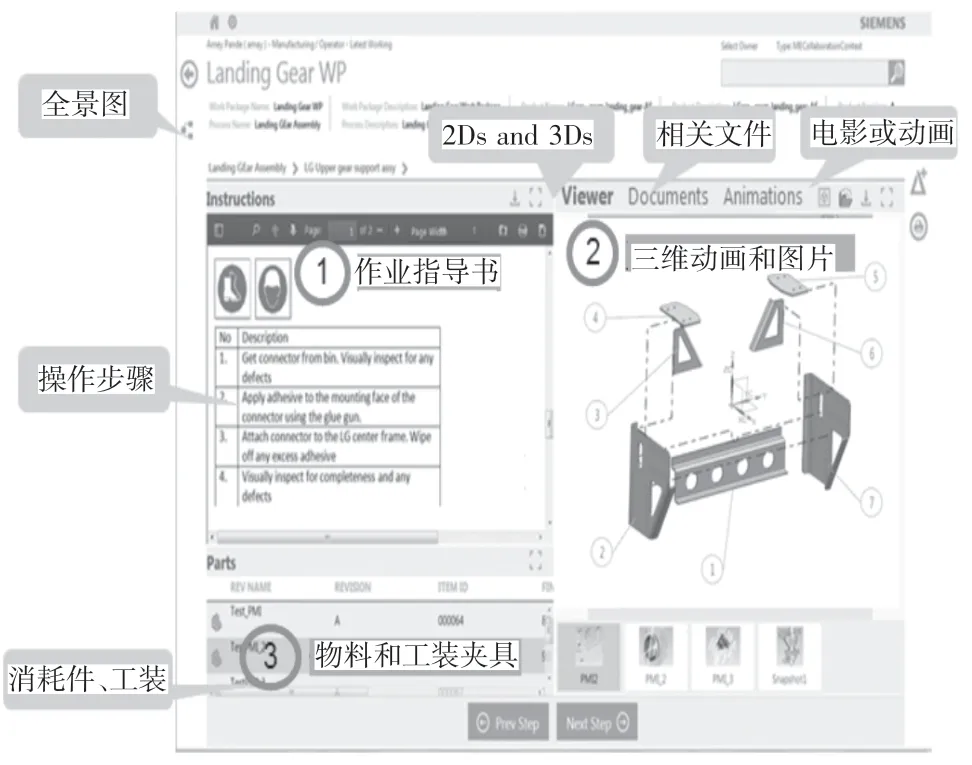

4.4 输出工艺文件

结构化工艺的设计,定义了工艺流程、 工艺资源、辅料、分配了零组件,制作了工艺附图,在这些数据具备之后,工艺工程师可以利用零件轻量化模型,绘制工艺附图。绘制工艺附图时,可以对零组件进行爆炸、变换、位移、标注等。可以根据各种业务场景输出符合客户企业标准要求的产品参数清单、 工艺规程卡、作业指导书、工时汇总表、工装工具明细表、辅料明细表等工艺文件。如图3 所示为某制造企业定制的工艺输出文件包含内容及样式。

图3 定制工艺输出文件模板

4.5 工艺评审发布

工艺设计完成后,在TCM 系统中可以进行电子审签,在审查时文件可以批准或打回,并且可以编写审核意见,当审批完成后,结构化工艺、工艺文件被系统冻结。

5 结语

通过实施基于西门子TCM 系统的结构化工艺系统设计,改变了原有的工艺设计模式和管理模式,实现针对产品的精细化、结构化工艺模式,构建了产品下料、 成型、 拼焊工艺需要的对应产品的工艺规划BOP 架构体系、工艺资源库及工艺模板库,提升工艺设计的能力及精细度并且提供更好的下游的数据对接能力,保证了工艺数据的高效性、一致性、准确性,其推广使用为企业创造了良好的经济效益。