采用液压驱动的风电机组风轮翻转工装设计

2021-01-14何俊尉赵海燕应华冬何先照

何俊尉,赵海燕,应华冬,何先照

(浙江运达风电股份有限公司,浙江 杭州310012)

0 引言

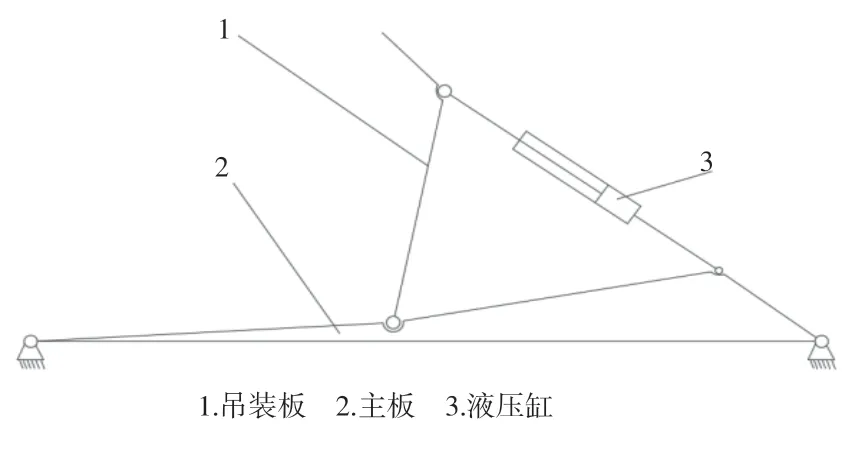

传统的风轮吊装采取叶片与风轮一体式吊装方式,如图1 所示,这种吊装方式所占用的平台面积大、吊车吨位高、安全临界风速小,会大幅延长叶片吊装作业的窗口期,增加吊装成本。随着风电技术的持续发展,风电机组向更高更大的方向发展,传统吊装方式将会逐步被单叶片吊装方式所取代[1],如图2所示。单叶片吊装方式在拼装叶片前,需先将风轮单独吊装与主机连接。所谓单叶片吊装方式,就是将风轮部分与叶片部分拆分后单独吊装的过程,几乎所有风轮位于地面上时都是拼接面竖直朝下的放置方式,而运行中的风轮与主机是水平连接的,因此在风轮部分起吊前,需调节与主机拼接的角度。为了调节风轮与主机对接前的位置,本文以某款2.5MW 机组风轮为例,设计了一种基于液压驱动的风轮翻转工装,可以快速调节风轮吊装前的姿态,从而更好地与主机进行对接,为单叶片吊装做好前期工作。

图1 叶片风轮一体式吊装

图2 单叶片吊装

1 风轮翻转原理

风轮翻转过程即将图3 中工位一所示的竖直放置的风轮调节成图3 工位五所示的角度的过程,需要用到两部分工装以及一台主吊,翻转支架与风轮底部连接,液压驱动机构与风轮上的变桨轴承连接。主吊连接液压驱动机构,以处于地面的翻转支架为旋转支点,缓慢抬升整个风轮,其原理图3 所示。

图3 风轮翻转原理

如图3 所示,风轮整体放置于地面上,以A 点为旋转支撑点,主吊向上拉升;待B 点与地面接触后,换以B 点为旋转支撑点,继续向上拉升;当吊点、风轮重心以及点B 接近于一条直线并与地面呈90°时,如工位三所示,吊车缓慢施加拉力,将整个风轮吊起离开地面,此时液压缸内呈保压状态;最后,释放液压缸内油压,风轮自动调整至与主机对接角度,如工位五所示。本文设计的吊具通过控制液压缸出油量来实现翻转角度的精确控制,可应用于不同的机型,只要液压缸的工作压力大于风轮偏心引起的翻转回复力即可。液压驱动机构示意图如图4 所示。

图4 液压驱动机构示意图

2 工装结构设计

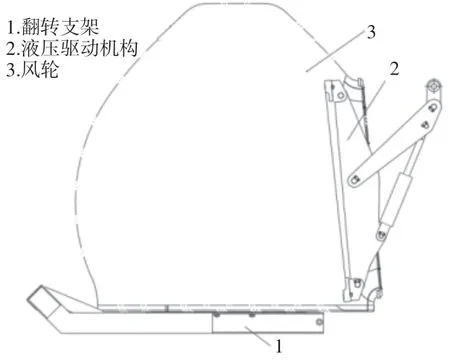

整套工装包括翻转支架以及液压驱动机构,其中风轮竖直放置于翻转支架上,液压驱动机构安置于风轮与叶片的拼接面上,两者与风轮都采用螺栓连接方式,整体工装结构参见图5。

图5 整体工装结构

2.1 翻转支架设计

翻转支架由工字钢焊接而成,其结构见图6。受限于液压缸的行程以及不同机型风轮重心的影响,仅用一个旋转支撑点会造成翻转支架过长,从而使支架的应力过大,很难满足设计要求。分两次采用不同的旋转支点,能有效解决以上问题,同时也大大降低材料的成本。

图6 翻转支架结构

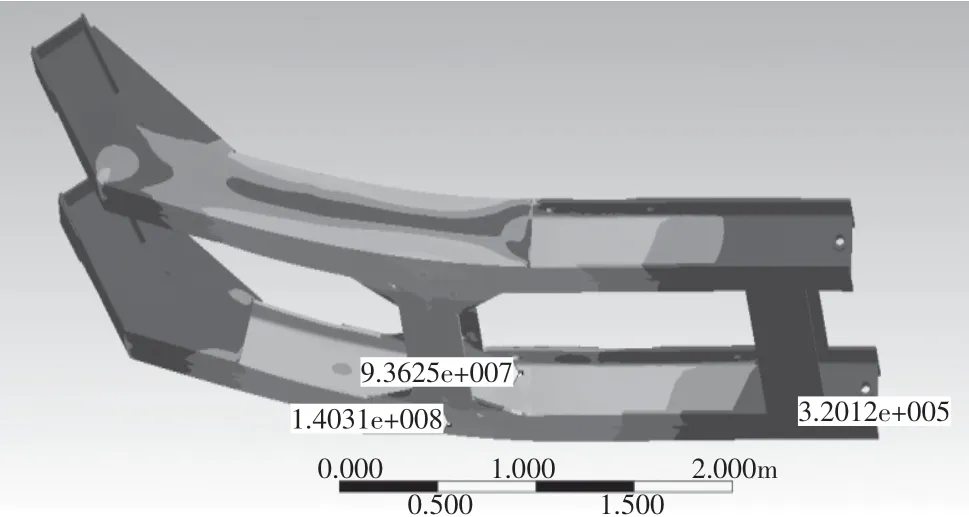

2.1.1 翻转过程受力及支架有限元分析

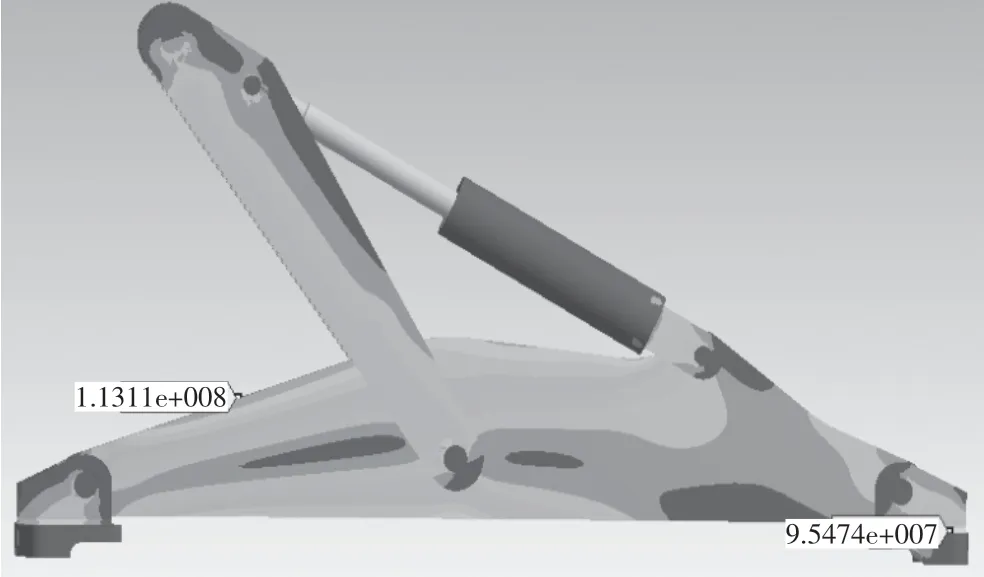

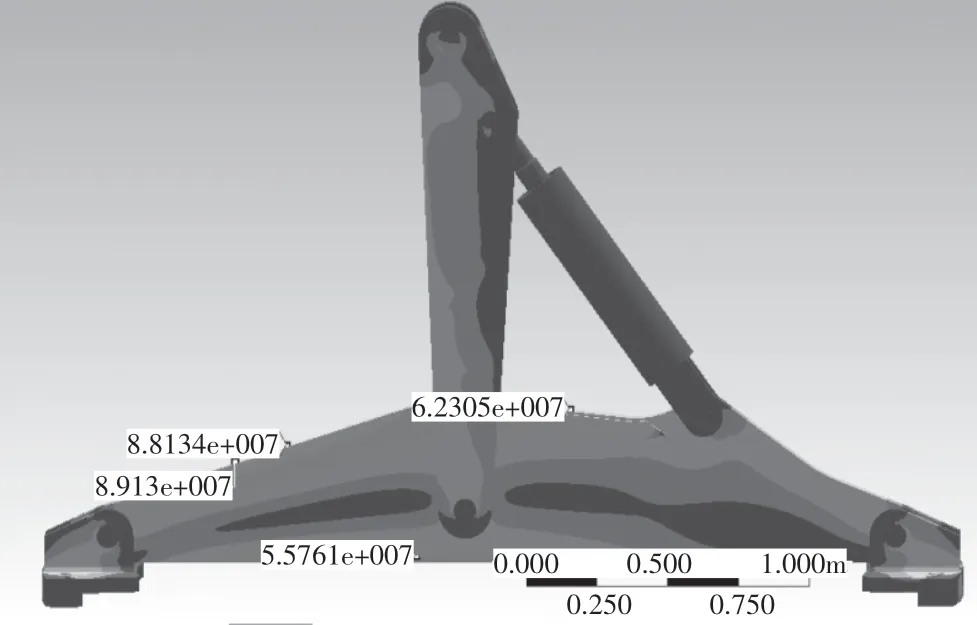

本案例中风轮总重G = 40 000 kg,参照图3 所示的风轮翻转原理,根据力矩平衡定理,计算得到以A 点为旋转支点时主吊拉力为F1= 19 000 kg;以B点为旋转支点时主吊拉力为F2= 20 800 kg。建立支架翻转过程的有限元模型,得到以下两种工况仿真结果(图 7、图8)。

图7 支点A 工况有限元分析结果

图8 支点B 工况有限元分析结果

根据有限元计算结果可得支点A 工况最大Von Mises 应力为 140 MPa,支点 B 工况最大 Von Mises应力为131 MPa,动载影响系数取1.65,计算安全系数:

2.1.2 连接螺栓强度校核

设计采用16 颗M42 高强度连接螺栓,螺栓拧紧力矩为 700 N·m,螺栓屈服强度[σ] = 940 MPa,单颗螺栓预紧力为F1= 127 400 N,摩擦系数取0.22,根据作图法求得此时的切向力Fτ= 352 800 N。

抗滑移校核:

螺栓法向力Fn计算[2],螺栓连接受力简图如图9:

图9 螺栓连接受力简图

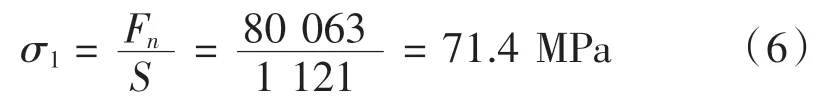

根据力矩守恒定理联立方程组求得最大螺栓预紧力Fn= 80 063 N。

螺栓扭矩为700 N·m,拧紧系数取1.45,扭矩系数为0.13。M42 螺栓有效截面积为S = 1 121 mm2。

螺栓应力增量为:

螺栓预紧时的最大应力:

螺栓最大应力:

螺栓安全系数:

根据对翻转支架不同工况下载荷以及连接螺栓的受力分析,可知设计满足使用条件。

2.2 液压驱动机构设计

液压驱动机构由主板、吊装板以及液压缸构成,各部分之间通过销轴连接,其结构可参见图4 中的液压驱动机构示意图。吊具主体采用Q460E 材料,销轴采用42CrMo 材料。根据图3 所示的风轮翻转原理,主要受力发生在工位四以及工位五。当处于工位四时,液压缸内呈保压状态,液压驱动机构承受油压产生的反作用力;当处于工位五时,液压缸已完成泄压,此时液压缸内无压力,驱动机构仅承受风轮重力作用。

采用有限元分析软件Workbench 建立驱动机构有限元模型[3],分别对两种工位下的驱动机构进行强度分析,仿真结果图10、图11 所示。

图10 工位四有限元分析结果

图11 工位五有限元分析结果

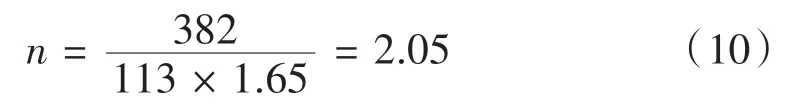

根据有限元计算结果可知液压驱动机构最大Von Mises 应力为 113 MPa,许用拉应力为 [σ] =382 MPa,动载影响系数取1.65,计算安全系数:

液压驱动机构上的吊耳、 销轴以及液压缸耳环处的强度可以通过工程计算方法得到,计算结果表明各部件的强度满足使用要求(液压驱动机构及翻转支架实物如图14 所示)。

3 液压缸参数选择

首先需要确定液压缸的行程,根据液压驱动机构的整体设计尺寸[4],选择液压缸行程为570 mm,参照液压缸相关选型标准,选择液压缸缸径φ160 mm,杆径φ90 mm;液压缸工作压力为25 MPa,液压站工作压力为5 MPa;最大外负载为33 000 kg,计算方法见图12;液压油流量为8.4 L/min,其控制原理见图13。

图12 液压缸外负载

图13 液压控制原理

吊装前将换向阀置于左位,液压缸顶到合适位置,此时外负载为0;调节换向阀处于中位,液压缸位置锁死,此时液压缸承受的最大外负载为33 000 kg;最后调节换向阀处于右位,通过控制节流阀,缓慢释放缸内油压,风轮自动调节到对接角度位置[5]。

4 结束语

随着单桨叶吊装技术广泛应用于风力发电机组的叶片组装,如何将风轮调整成合适的角度与主机对接成为单桨叶吊装技术所要解决的首要问题。本文设计的基于液压驱动的风轮翻转吊具,主要包括翻转支架与液压驱动机构,根据不同的载荷工况对工装各部分进行了强度分析,计算结果表明设计的风轮翻转工装满足使用要求,其实物如图14 所示,通过现场的应用情况,证明该工装能快速有效地对风轮进行翻转,同时利用液压机构也能对拼接角度进行调整,从而极大的缩减了吊装作业工时。

图14 吊具实物图