特高拱坝建设管理与施工技术总结与展望

2021-01-14吴亚军魏志远

程 立,吴亚军,魏志远

(水电水利规划设计总院,北京 100120)

0 引 言

据不完全统计,目前国内外已建成坝高超过200 m的特高拱坝共23座,其中我国建成7座[1]。二滩拱坝是我国自行设计建设的第一座200 m级特高拱坝,为我国特大型水电工程建设管理现代化开创先河[2];锦屏一级拱坝是目前世界第一高坝,左岸边坡及坝基处理施工极其困难;小湾拱坝是目前总水推力最大的特高拱坝,混凝土方量世界第一;溪洛渡拱坝是目前坝身泄洪设施规模最大的特高拱坝;拉西瓦拱坝是目前唯一在高寒高海拔地区建成的特高拱坝;大岗山拱坝是目前全世界地震动参数最高的坝,施工安全风险高。以上6座特高拱坝的建设管理过程,是我国从不断学习借鉴,到不断自主研究创新和发展完善的过程;上述6座特高拱坝建设管理实践,为今后特高拱坝建设管理发展与技术创新应用奠定了坚实基础,中国特高拱坝建设与管理成就已成功跻身世界领先水平。因此,对我国特高拱坝建设管理与施工技术进行总结,指导未来特高拱坝建设是十分必要的。

本文从建设管理、开挖控制、基础处理、混凝土材料、混凝土温度控制以及混凝土浇筑等6个方面,系统总结已建6座特高拱坝工程的施工技术、质量控制和建设管理经验,以及新工艺、新方法、新材料使用经验,提出特高拱坝建设管理与施工中需要重点关注的问题。

1 特高拱坝建设管理与成效

6座特高拱坝在工程建设管理过程中,管理体系不断得到完善和改进,形成了“业主主导、专家把关、设计保障、监理控制、施工保证、政府监督”的六位一体管理体系,保证了工程建设质量全面受控。

针对特高拱坝超规范、超经验特点,集合国内国际顶级专家开展技术决策咨询活动。二滩水电站最早成立了世界银行特别咨询团(SBC)[2],对工程技术问题全面把关;小湾成立了以潘家铮、谭靖夷院士为顾问的澜沧江流域质量专家组,锦屏一级、溪洛渡水电站均成立了以谭靖夷院士牵头的专家咨询团队,拉西瓦、大岗山水电站也均成立由国内顶级水电咨询机构牵头的技术咨询专家组,通过专家咨询对工程技术和质量进行全面把关,保证了工程建设的顺利进行。

在特高拱坝建设过程中,由建设单位牵头,以设计、监理、施工单位为核心开展了大量试验、研究等科研攻关,取得了丰富成果。推行了精细化、标准化的施工,溪洛渡、大岗山等水电站通过开展样板仓评选和质量评比等活动[3-4],调动了各方积极性,施工过程不断规范,管理水平逐步提升,例如溪洛渡等水电站建立了企业控制标准,成效十分明显。

6座特高拱坝也均建立了完善的质量监督体系。按照国家相关规定,由国家级工程质量监督单位等组织对施工全过程进行质量监督巡视和验收,对工程全过程进行总体把关。除此之外,溪洛渡、锦屏一级、大岗山等水电站在现有工程监理的基础上,委托独立第三方对混凝土、灌浆等工程实体质量进行检测,对施工及监理行为进行抽查。小湾、锦屏一级水电站还聘请外籍混凝土质量总监常驻工地开展质量监督工作。这些措施进一步保证了工程质量。

二滩、小湾、锦屏一级、大岗山等水电站受边坡开挖、基础处理等因素影响,大坝混凝土浇筑开始时间均有不同程度推迟,通过建立工程进度分级管理体系,明晰参建各方进度管理职责,采用先截流后开挖的边坡开挖程序、无盖重+有盖重固结灌浆[5]、4.5 m升层浇筑[6]、数字化管理系统[7]等措施,在保证工程建设质量的前提下,6座特高拱坝混凝土浇筑工期均得到了有效控制。

2 特高拱坝开挖与控制

6座特高拱坝最大开挖边坡高度超过700 m,高边坡卸荷松弛拉裂等问题突出,不良地质体发育,施工安全风险大;高地应力地区岩石开挖卸荷松弛给拱坝坝基带来的不利影响大,增加施工控制难度。6座特高拱坝结合地质条件特点,对边坡和坝基开挖程序、施工方法、工艺参数和质量控制等方面进行了大量研究,提出了“自上而下、挖锚结合、及时支护、少扰动、严施工、周密监测、动态调整”的基本控制要求,制定了符合本工程特点的特高边坡开挖支护总体程序和方法。

坝基开挖爆破与岩体卸荷松驰控制是特高拱坝坝基开挖的难点,经反复试验研究,结合地应力等情况设置不同厚度的保护层[8],例如小湾2 m(地应力20~57 MPa)、锦屏一级5 m(地应力40.4 MPa),同时辅以先锚后挖、及时锚固措施,可取得较好实施效果,基本解决了岩体卸荷松驰爆破控制开挖的技术难点。另外,拉西瓦将传统的水平开挖调整为由坝肩到河床按光滑过渡的反弧形曲线开挖,改善了坝基岩体的卸荷损伤。爆破参数根据岩性情况依据爆破试验确定,开挖质量通过超欠挖、不平整度、预裂半孔率、声波衰减率等多项指标控制,其中溪洛渡、大岗山水电站增加了“爆破影响(松弛)深度”的检测指标[9],实践证明是十分有效的。

特高拱坝一般位于高山峡谷区,窄河谷、边坡高陡、施工场地有限,场内交通布置非常困难,其中以锦屏一级水电站交通条件最具代表性。各特高拱坝施工中,结合现场地形和永久交通,布置了覆盖各开挖面的施工便道和集渣平台,并动态调整,以保证材料运输及施工弃渣强度需求。拉西瓦、大岗山结合河床截流或分流进度,将河床作为高边坡开挖石渣的转运平台,既提高了边坡开挖施工效率,又避免了常规“石渣入江”的环保问题,是特高拱坝坝肩开挖的一个有效方法。

3 特高拱坝坝基灌浆施工与控制

特高拱坝坝基灌浆的特点为“一深三高”,即灌浆深度深,施工控制要求高、质量要求高、工艺要求高。灌浆工程作为隐蔽特性工程,高标准、严要求则必须始终贯穿于特高拱坝的设计施工全过程。严格进行过程控制,通过有效技术手段进行检测,从而确保灌浆工程的有效性。

特高拱坝除在混凝土仓面安装抬动观测外,还利用坝体安全监测布置的滑动测微计、多点位移计、测缝计等进行坝体混凝土浇筑与坝基变位、灌浆抬动的综合观测。同时,提出动态施工的理念,首先进行充分的生产性试验,确定灌浆设备、压力调整方法、适用区域等相关要素,根据观测情况,在施工过程中适时调整灌浆参数,保证无大抬动情况出现。

无盖重灌浆在节约工期中优势明显,同时有利于表面裂隙漏浆的堵漏和其他异常问题的判断与应对。但无盖重灌浆的质量控制困难,需进行合理的分区,选定适用区域和对应灌浆压力,同时保证抬动要求。拉西瓦等工程对无盖重灌浆和有盖重引管灌浆进行结合应用,先对采取无盖重灌浆后进行大坝混凝土浇筑,当混凝土盖重达到要求后,再利用引管进行有盖重混凝土灌浆,有效避免了钻孔破坏冷区水管等问题[10]。

化学灌浆可灌性好、凝胶时间可控、强度可控、抗渗性好,在常规水泥帷幕灌浆不能完全满足工程安全需要时,继续采用水泥—化学复合灌浆进行加强灌浆处理,保证灌浆质量,提高灌浆耐久性。目前,化灌材料以环氧树脂类、磨细水泥为主,慢速长灌,取得了良好的应用效果。

特高拱坝的智能灌浆涉及工程整体进度、材料控制、质量控制、安全控制等方面,通过实践已取得比较丰富的经验和成果。采用多参数自动记录设备、监测设备,实现数据实时传输,计算机后台评估,数据各方共享研判,可以确保灌浆过程的信息真实,进而更有效、科学、全面地评价灌浆质量。灌浆工程的发展将不断向“动态科学调整、智能机械施工、减少人工介入、全面检测评价”的目标不断迈进。

4 特高拱坝混凝土原材料和配合比

针对特高拱坝坝体混凝土结构复杂、应力水平高、抗渗和抗冻指标要求高等特点,提出了混凝土“高强度、中等弹模、高极拉值、低水化热、低收缩性”的总体要求。

性能优良的骨料是保证特高拱坝大体积混凝土良好耐久性能及高抗裂能力的先决条件。除拉西瓦拱坝混凝土采用当地砂砾石作为骨料外,其他均采用人工骨料,经试验研究对人工骨料强度特性、耐久性、粒形控制及级配等方面均提出了严格要求。其中,锦屏一级拱坝混凝土选择大理岩加工人工砂,与砂岩加工的粗骨料组合成大坝混凝土骨料[11],从而弥补砂岩具有潜在碱硅反应活性以及线膨胀系数较大的不足;溪洛渡拱坝混凝土选择采用组合骨料形式,由灰岩人工砂弥补玄武岩骨料存在弹性模量较大的不足[12]。

各拱坝均针对中热水泥提出了更高的技术指标要求,除要求满足国家标准的有关规定外,还对水泥的抗压强度、抗折强度、水化热、碱含量、比表面积(细度)和MgO含量以及熟料的矿物组成等进行了控制。同时小湾、溪洛渡等拱坝通过驻厂监造方式控制水泥生产质量的稳定性,确保水泥质量稳定。

各拱坝粉煤灰均要求满足Ⅰ级灰的标准(二滩为准Ⅰ级灰),其掺量不低于30%。为提高混凝土的耐久性,部分拱坝对粉煤灰的碱含量也提出了控制指标的要求,例如小湾拱坝最严格为不大于1.5%。同时为了保证粉煤灰抑制碱骨料反应的效果,锦屏一级和拉西瓦拱坝要求粉煤灰的CaO含量不得大于5%。

混凝土配合比设计中,均采用较低的水胶比和较低的单方用水量,高掺优质粉煤灰、复掺一定量的缓凝高效减水剂和引气剂,混凝土的胶凝材料单位用量为170~220 kg/m3、用水量为77~90 kg/cm3;从而达到有效降低混凝土温升、提高混凝土抗裂性能和耐久性能的目的。拱坝混凝土设计强度均为180 d龄期,有效地利用了高掺粉煤灰混凝土的后期强度,采用四级配人工骨料混凝土,实现了真正意义具有较高耐久性及抗裂性的高性能混凝土。

5 特高拱坝混凝土温度控制

6座特高拱坝温度控制要求高、难度大,在研究混凝土耐久性及抗裂性的基础上,提出具有“高强度、高耐久性、高极拉值、中弹模、低水化热、低收缩性”的优选配合比,制定严格的温度控制标准及允许的温度变化过程控制曲线,实施全过程、全方位、动态、系统的综合温控防裂措施,同时采用智能实时温控措施严格控制施工质量[13]。

特高拱坝浇筑仓面大、温度应力高、结构应力复杂、开裂风险大,均采用不设纵缝通仓浇筑方式,采取了较严的温度控制标准,并首次提出了全过程精细化控制的温度变化过程控制曲线,如图1所示。混凝土温度应力控制标准按综合安全系数法或分项系数法确定,确定拱坝施工期混凝土温度应力控制标准时,采用应力和温差标准双控取严者的方法。

图1 全过程精细化控制的温度变化过程控制曲线[14]

传统的温控设计对于通水冷却主要强调其削减温升及冷却至目标温度的作用,而对于特高拱坝,混凝土在经历分层浇筑、分期分批冷却、分批封拱、分期蓄水的复杂过程中,若未对通水冷却过程提出精细化要求,往往会出现冷却后温度回升、同时冷却高度过低,冷却降温幅度过大、冷却降温速率过快等问题,不可避免地产生较大的温度梯度,从而带来开裂风险。通过6座特高拱坝建设,提出了坝体后期冷却程序自下而上应包括可灌区、冷却保温区、冷却区、冷却过渡区和盖重区,且冷却保温区、冷却区和冷却过渡区的总高度不宜小于坝段最大底宽的2/5,盖重区厚度不应小于6 m的要求[14]。

锦屏一级、溪洛渡、小湾、大岗山等特高拱坝结合实际条件开发了混凝土温度智能实时检测和控制系统,建立集成了环境温度、混凝土浇筑信息、温度计读数、冷却水管通水温度和流量等数据的拱坝施工管理信息系统,实时掌握从局部到总体的温控状态,借助信息系统,实施一套行之有效的管控措施。从实际效果分析智能温控系统起到重要作用,是今后工程应继续采用的关键方法和措施。

6 特高拱坝混凝土施工与控制

6座特高拱坝混凝土规模大、施工场地布置困难、坝体结构复杂应力水平高、坝体混凝土质量要求严格,代表了当今世界大体积混凝土浇筑的最高水平。例如,小湾拱坝混凝土845万m3,浇筑工期52个月,高峰强度22.24万m3/月;锦屏一级拱坝最大单仓浇筑面积2 000 m2。

6座拱坝因地制宜,通过缆机布置、明暗交通结合等措施,成功解决了高山峡谷地区大方量混凝土运输困难的难题。混凝土垂直运输均选择大额定起重吨位、高吊钩总扬程的中高速缆机,二滩、拉西瓦拱坝采用辐射式缆机布置,其他4座特高拱坝采用平移式布置,也有力推动了我国缆机制造国产化。锦屏一级拱坝混凝土运输道路采用明暗结合布置并在两岸设置供料线平台;溪洛渡水电站采用高、低线混凝土运输道路布置等都是解决高山峡谷区大型水电工程施工布置的典型代表。

特高拱坝坝址区河床狭窄,坝体结构复杂,拱坝混凝土间歇期和施工期三大高差控制要求严格,施工进度控制难度大。通过采用高强度混凝土拌和系统就近布置、大吨位中高速缆机、通仓浇筑、高效仓面混凝土平仓振捣设备等措施,实现了大仓面连续高强度浇筑的要求,同时创新进度管理手段,采用进度数字仿真分析和控制、坝体智能温控系统等措施为坝体混凝土施工进度控制提供有力技术保证。锦屏一级还开展了4.5 m仓层厚度关键技术研究[6],将研究成果在大坝施工中推广应用,同时将1.5、3.0 m和4.5 m结合使用,使得施工组织更加灵活。

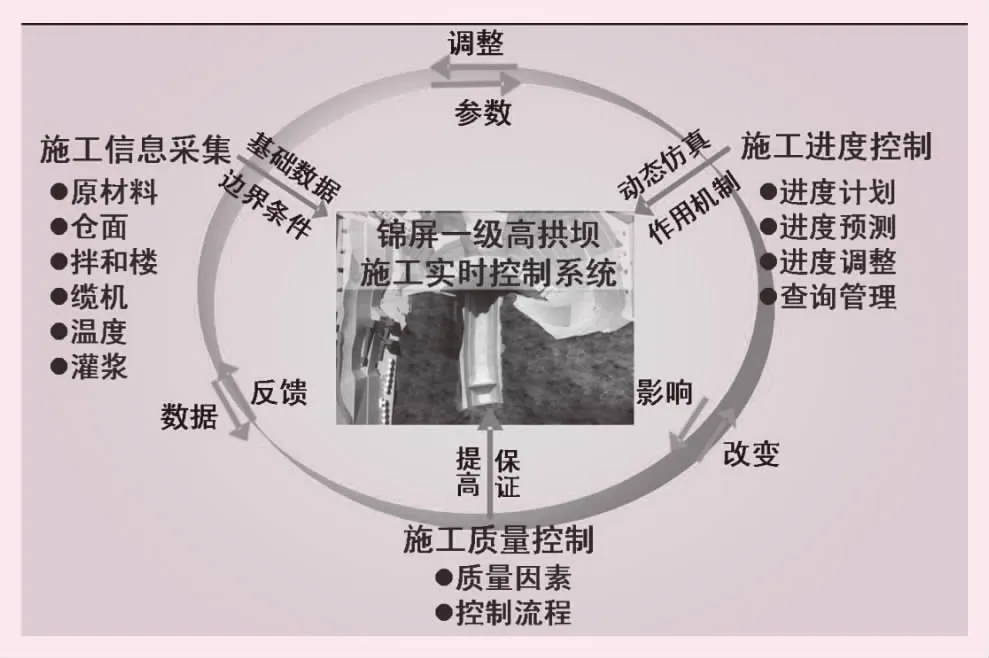

特高拱坝在建设过程中逐步建立了基于“互联网+自动检测和监测”的质量管理和控制系统,通过自动监测与检测,数据集成、实时分析、仿真分析、及时反馈预警等功能,提升了拱坝施工质量管理水平[7]。锦屏一级水电站开展了施工期全坝全过程真实工作性态跟踪实时仿真分析(见图2),小湾、溪洛渡水电站在建设过程分阶段开展了真实工作性态跟踪仿真分析,为优化温控设计和施工方案、评价工程质量缺陷处理效果提供了技术支撑,为特高拱坝施工质量控制发挥了重要技术支撑作用。

图2 锦屏一级拱坝施工质量及进度实时监控系统

7 关键问题与展望

围绕特高拱坝施工建设管理,各工程均组织开展了相关创新技术的研究,在700 m级高边坡开挖支护,高坝混凝土原材料优选、性能及配合比研究,混凝土高强度浇筑施工技术,混凝土温控防裂技术及信息化等方面形成了一套行之有效的技术体系,建设管理方法和措施,为今后特高拱坝建设管理发展与技术创新应用奠定了坚实基础。但仍有一些问题有待进一步研究:

(1)特高拱坝坝肩边坡普遍陡峭高耸、深拉裂隙等不良地质体发育,开挖支护施工条件差、难度大,且近年来安全生产要求不断提高,“鸽子笼”等粗犷施工方法难以为继。因此,坝肩高边坡设计中,应高度重视开挖方案研究,在继续推广“推渣下江,河床装渣”方案的基础上,减少坝肩边坡明挖量,探索“窑洞式”开挖,并探索新型缆机布置方案,尽量减少占地。

(2)由于灌浆工程的不确定性与隐蔽性,使得以注入量为主的灌浆工程量难以精确测量统计,且各工程灌浆工程量和灌浆质量可能会存在很大的差异。因此,建立不同基岩条件固结灌浆、帷幕灌浆参考试验值非常重要。针对工程实际地质情况,差异化地提出灌浆计量方式,通过精细的自动化灌浆记录设备,同时采用科学的计量方式进行结算,保证业主、承包商、分包商的利益,确保灌浆质量和效果。

(3)低热硅酸盐水泥具有低水化热、高后期强度增进率、良好的外加剂相容性、优异的耐久性等特点,使得该水泥在配制水工高性能混凝土上具有优越性,应用前景广阔,目前低热水泥已经在白鹤滩、乌东德两座特高拱坝坝体中全面采用。但低热水泥在使用中需注意早期强度及极限拉伸值偏低等问题,还需在配合比设计中等结合工程实践进行更多的探索。

(4)随着信息技术的发展,信息技术与施工管理的融合程度越来越高,如何将其与工程施工紧密融合,实现施工方案优化、施工布置合理、施工过程安全、施工质量检测手段先进、施工质量优良,并将施工过程与工程安全运行紧密结合,实现真正意义上的全生命周期的管理,还需要更多的探索和积累。未来特高坝建设可以“全生命周期管理,全方位风险预判,全要素智能调控”为目标,将信息技术、工业技术、管理技术深度融合,最终实现以数据驱动的自动感知、自动预判、自主决策的工程智能管理模式。

(5)常规的拱坝施工期温度应力计算方法,无法准确反映高拱坝,尤其是特高拱坝的三维整体效应以及施工过程中坝体应力的时空特性,计算出的拉应力偏小。研究大体积混凝土热学、力学性能在其特定赋存环境下的时空演化规律,对混凝土浇筑过程、温控措施、边界环境等进行逼近真实的模拟仿真,揭示拱坝温度场及温度应力的时空特性及变化规律,是研究制定特高拱坝有效温控措施的重要途径。

(6)现有规范对“三大高差”控制是基于200 m级高拱坝施工技术要求,对于300 m级特高拱坝,因结构复杂、温控要求严格,再加上施工时间长,即需要分期蓄水来调节拱坝施工期应力,同时也面临着施工期度汛形象面貌要求的压力。按照现有规范要求,必然会带来长间歇问题,且对工程施工进度极其不利。建议结合小湾、锦屏一级和溪洛渡拱坝“三大高差”和间歇期的控制等成果和经验,研究提出具体改进要求。

致谢:本文在研究过程中得到了中国电建集团成都勘测设计研究院有限公司、昆明勘测设计研究院有限公司、西北勘测设计研究院有限公司,中国长江三峡集团有限公司,雅砻江流域水电开发有限公司,国家电投集团黄河上游水电开发有限责任公司,国电大渡河流域水电开发有限公司,华能澜沧江水电股份有限公司等单位领导、专家们的全力支持,在此深表谢意!