水平轴风力机塔架的频率和振型特性实验研究

2021-01-14高志鹰汪建文陈永艳

吴 尧, 高志鹰,2, 汪建文,2, 陈永艳,2, 李 欣, 刘 锟, 陈 涛

(1.内蒙古工业大学 能源与动力工程学院, 内蒙古 呼和浩特 010051; 2.内蒙古自治区风能太阳能利用机理及优化重点实验室, 内蒙古 呼和浩特 010051)

0 引言

模态实验分析在风力机的结构优化、质量检测、健康监测等领域应用广泛,得到的模态参数反映了结构固有振动特性,故修改风力机塔架的模态参数能够提高风力机能量转换的效率和延长使用寿命。 实验模态测试是基于“激励(输入)”-“结构(系统)”-“响应(输出)”模型,已知激励与响应求解结构模态参数的测试方法,该方法对测试环境要求较高,通过模态预实验分析选取正确的响应点,可以大大减少模态参数识别的工作量,精准识别模态参数[1]。 运行模态测试是基于“激励(输入)”-“结构(系统)”-“响应(输出)”模型,从振动响应就能求解模态参数的测试方法,但模态参数识别受激励源影响,经常会出现虚假模态[2]。 对风力机的结构进行纯白噪声下运行模态实验时,谐波干扰产生的伪极点容易与物理极点混淆,从而增加识别结构运行模态参数的难度[3]。 当低阶模态固有频率谐波为强信号,往往会淹没响应中结构的高阶模态固有频率,造成结构运行模态参数难以识别,通过滤波等手段剔除旋转机械的周期转频、倍频谐波等干扰成分,能够更有效地识别模态参数,提高信噪比[4]~[6]。质量、刚度与边界条件对模态参数影响较大,故运行模态测试在航天、航海行业获得广泛应用[7]~[12]。

综上所述:实验模态测试的信噪比高,但局限性大;运行模态测试适用范围广,但容易出现虚假模态。 故本文使用实验模态测试与运行模态测试两种方法先后对水平轴风力机塔架进行模态测试,分析激励方式、风速大小、振动烈度大小等条件对塔架模态参数的影响规律, 为风力机塔架优化设计提供借鉴。

1 实验设备及测试方案

1.1 实验设备

实验使用的风洞隶属于内蒙古自治区风能太阳能利用机理及优化重点实验室, 实验对象为小型水平轴三叶风力机,塔架顶点高1.77 m。实验采用振动测试分析系统对塔架进行模态实验, 该系统主要由动态信号采集分析软件、 动态信号测试分析仪、 力锤传感器与振动加速度传感器和数据线等配套设备组成。

1.2 测试方案

1.2.1 实验模态测试方案

首先利用振动测试分析系统在风力机结构性能优化研究室内对小型水平轴风力机风轮进行实验模态测试。 对3 只叶片进行编号, 每只叶片有10 个测点, 在叶片迎风面的前缘与后缘均匀分布。 在叶片测点处布置垂直于风轮表面方向的振动加速度传感器, 设振动加速度传感器的编号与同一位置测点的编号相同。 用单点激励多点响应的方法对风轮进行模态测试, 提取模态固有频率与模态振型。

然后对小型水平轴风力机塔架进行实验模态测试,设塔架顶点值为H,地面为0,即塔架高为H。 设塔架垂直于风轮平面方向的弯振为塔架挥舞振动, 塔架平行于风轮平面方向的弯振为塔架摆振振动。 给塔架分段:测点1-8 由低到高均匀分布在塔架背风面; 测点9-16 由低到高均匀分布在塔架侧风面。 振动加速度传感器布置在相应测点位置, 塔架实验模态测试方法与风轮模态测试相同。 风力机传感器位置如图1 所示。

图1 风力机传感器位置图Fig.1 Wind turbine sensor location map

1.2.2 运行模态测试方案

运行模态测试方案只测得振动信号即可得到模态参数, 但风力机运行工况下的环境激励成分较复杂,如风载荷激励、风轮旋转激励、风轮叶片强迫振动激励等。其中,匀速风作为一种天然宽频激励源,能够有效激励风力机塔架低阶模态,故该实验使用匀速风作为运行模态测试的外部激励源。 实验模态测试的风力机塔架测点与加速度传感器位置不变,对风速分别为1,2,……,9,10 m/s时的风力机塔架挥舞方向与摆振方向进行运行模态测试。

2 测试结果分析

2.1 实验模态分析

采用单点激励多点响应的方法对风轮进行模态实验, 得到力锤传感器与加速度传感器的振动信号,放大信号后进行传递函数分析,并通过相干函数分析验证,提取出风轮挥舞振动的固有频率,结果如表1 所示。

表1 风力机风轮模态固有频率表Table 1 Natural frequency table of wind turbine

以力锤传感器敲击塔架5 号测点进行挥舞方向的模态分析,以力锤传感器敲击13 号测点进行塔架摆振方向模态分析,提取塔架的固有频率,结果如表2 所示。 提取塔架的二阶模态振型节点位置,结果如表3 所示。

表2 风力机塔架模态固有频率表Table 2 Natural frequency table of wind turbine tower

表3 风力机塔架模态振型节点位置分布表Table 3 Table of node location of wind turbine tower modal mode

2.2 运行模态分析

以匀速风为激励源, 测得风力机塔架振动加速度信号,以塔架顶点处的测点响应为参考响应,运用增强频域识别技术确定塔架挥舞方向与摆振方向的模态,提取塔架的固有频率与模态振型,使用模态置信准则进行模态验证。 将得到的塔架运行模态固有频率、 模态振型与塔架实验模态参数进行对比, 分析运行模态测试的固有频率和模态振型的变化趋势。

2.2.1 匀速风激励塔架频谱分析

分别对风轮静止、风速为1,2,……,9,10 m/s时的塔架振动信号进行频谱分析。 下文以风速为8 m/s 时的塔架振动为例进行频谱分析。

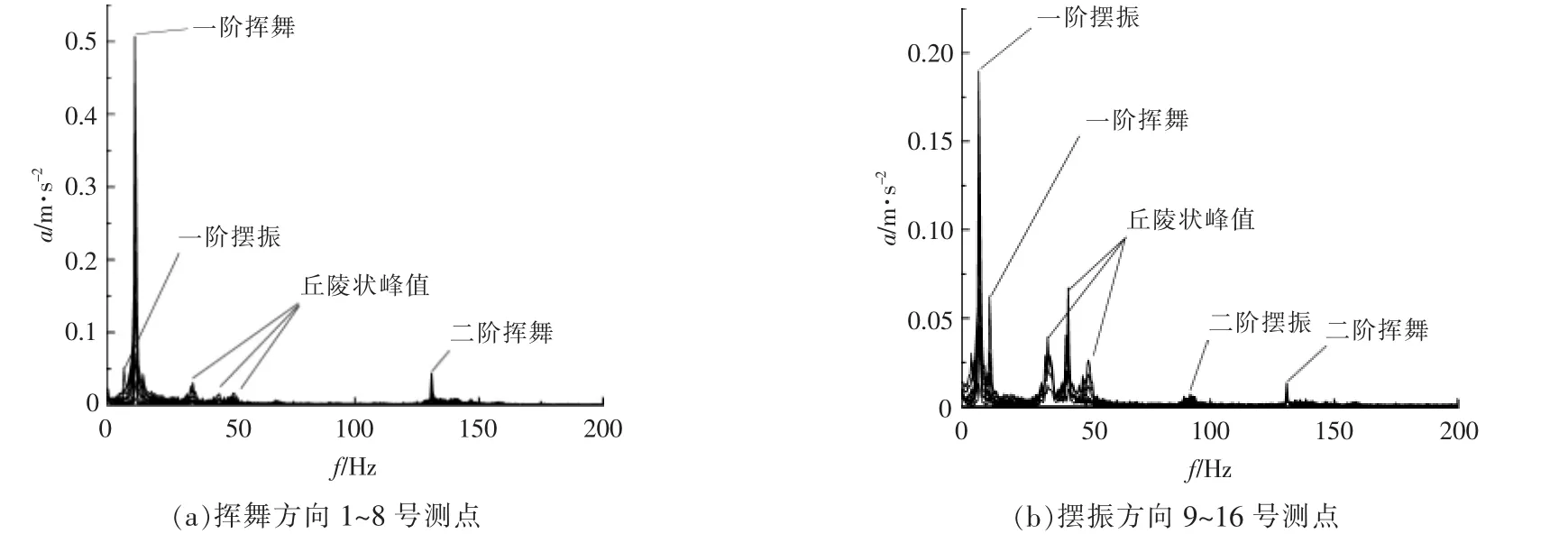

将风速为8 m/s 时的振动信号经FFT 变换为频谱图(图2),观察发现,挥舞方向与摆振方向的频谱图峰值主要分布在0~150 Hz 频段。故分析8 m/s 风速下、 风轮静止时塔架振动信号0~200 Hz频段, 即可满足运行模态挥舞方向与摆振方向的频谱分析。 由图2(a)可知:一阶挥舞固有频率为11.963 Hz;二阶挥舞固有频率为130.859 Hz;一阶挥舞固有频率的二倍频 (23.928 Hz)、 三倍频(35.892 Hz)幅值明显,且挥舞方向出现幅值较小的一阶摆振固有频率(6.836 Hz)。由图2(b)可知:摆振方向一阶固有频率为6.836 Hz, 二阶固有频率为92.773 Hz; 一阶摆振固有频率的二倍频(13.678 Hz)、三倍频(20.487 Hz)幅值明显,且摆振方向出现幅值较小的一阶挥舞固有频率(11.963 Hz)。 图2 中丘陵状峰值与表3 中风力机风轮二阶振型的固有频率相近, 主要分布在40 Hz 附近,是风轮与塔架的振动耦合现象。

图2 风速8 m/s 工况下塔架频谱图Fig.2 Spectrum diagram of tower under 8 m/s wind speed

经过对风轮静止时以及风速分别为1,2,……,9,10 m/s 时的塔架振动信号进行频谱分析可知: 当风速为1~2 m/s 时, 不能激励起塔架模态;当风速为3~5 m/s 时,能够激励起风力机塔架挥舞方向与摆振方向的一阶固有频率; 当风速为6~10 m/s 时, 能够激励起风力机塔架挥舞方向与摆振方向的二阶固有频率; 当风速为3~10 m/s时, 风力机塔架一阶挥舞固有频率与一阶摆振固有频率的振动耦合;当风速为5~10 m/s 时,风轮振动与塔架振动耦合。

2.2.2 塔架运行模态固有频率分析

将风力机塔架运行模态的固有频率与实验模态的固有频率作图比较(图3)。 由图3 可知,当风速为6~10 m/s 时,塔架运行模态一阶挥舞的固有频率(11.963 Hz)高于实验模态一阶挥舞的固有频率(11.23 Hz),塔架运行模态二阶挥舞的固有频率(136.719 Hz)明显高于实验模态二阶挥舞的固有频率(130.859 Hz),塔架摆振方向的固有频率变化幅度较小。

图3 风力机塔架固有频率对比图Fig.3 Comparison diagram of natural frequency of wind turbine tower

综上所述,当风力机受匀速风激励时,由于风力机的振动影响了风力机各个部件之间的约束以及地面对风力机的约束, 故风力机塔架运行模态固有频率发生小幅度变化, 其中挥舞方向的固有频率受风速影响更明显。

2.2.3 塔架振动烈度分析

采用振动加速度的均方根值表示风力机塔架的振动烈度, 均方根值也称为有效值, 通过先平方,再平均,然后开方的方法计算得到塔架振动均方根值。 图4 所示为风力机塔架测点均方根值对比图。由图4 可知:风力机塔架振动烈度在顶端最大,即挥舞方向8 号测点、摆振方向16 号测点;随风速增大,挥舞方向振动烈度大于摆振方向;当风速为6~10 m/s 时,塔架挥舞方向振动烈度明显大于摆振方向,在风速为8 m/s 附近时差别最大。

图4 风力机塔架测点均方根值对比图Fig.4 Root mean square value comparison of wind turbine tower measurement points

综上所述, 当风速为6~10 m/s 时,1~16 号测点的最大振动加速度均方根值出现在8 号测点,即塔架挥舞方向顶端位置振动烈度最大; 最小振动加速度均方根值出现在9 号测点, 即塔架摆振方向底部位置振动烈度最小; 塔架挥舞方向振动烈度明显大于摆振方向。

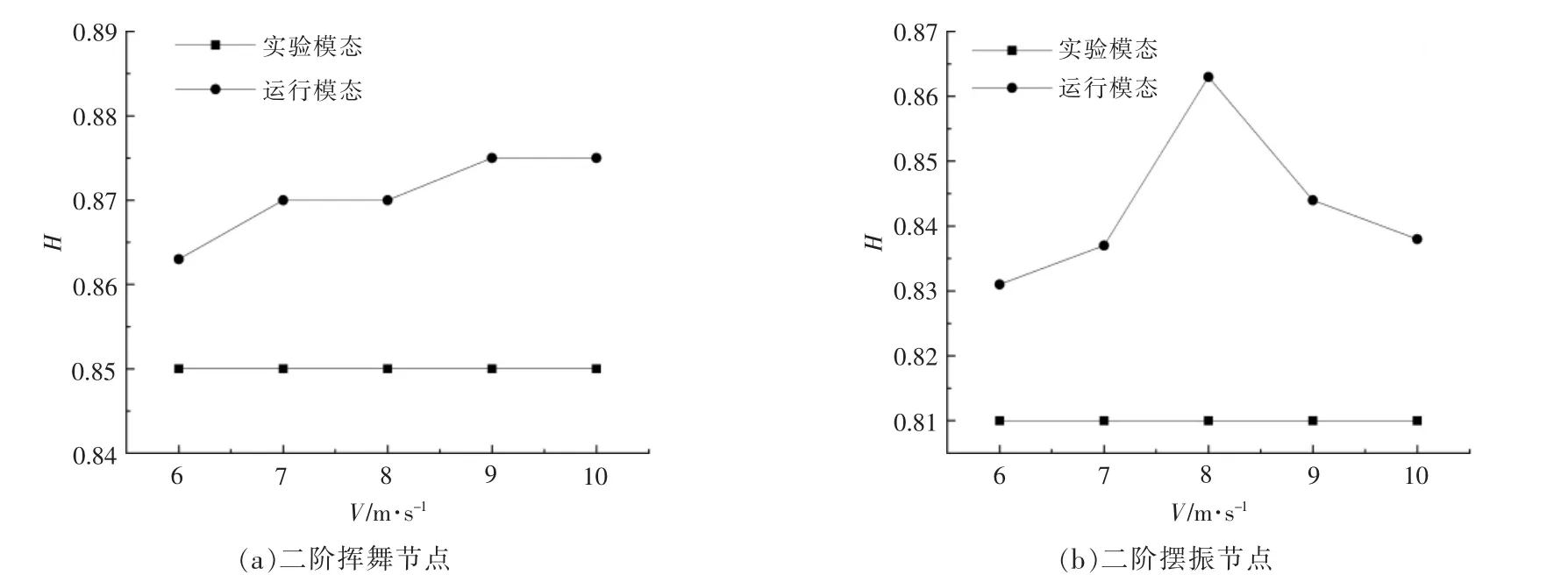

2.2.4 塔架二阶振型节点位置分析

以塔架实验模态振型节点位置为基准, 分析塔架运行模态振型节点位置可知: 运行模态二阶振型节点位置明显向塔架顶端移动;当风速为6~10 m/s 时, 塔架二阶振型节点位置的位移稳步增大。 图5 所示为风力机塔架二阶模态振型节点对比图。 由图5 可知:风力机由静态到动态,塔架挥舞方向与摆振方向的二阶节点位置发生了明显位移; 塔架挥舞方向二阶振型节点位置的最大位移发生在风速为10 m/s 时, 该处节点位置为0.875H, 比实验模态二阶振型节点位置升高了0.025H,表现在塔架上,该节点位置升高了0.044 m; 摆振方向二阶振型节点位置的最大位移发生在风速为8 m/s 时,该处节点位置为0.865H,比实验模态二阶振型节点升高了0.055H,表现在塔架上,该节点升高了0.097 m。

图5 风力机塔架二阶模态振型节点对比图Fig.5 Comparison diagram of second-order modal node of wind turbine tower

图4 中,当风速为7 m/s 时,挥舞方向的振动烈度与风速为9 m/s 时摆振方向的振动烈度相近。 图5 中,当风速为7 m/s 时,挥舞方向的二阶振型节点位移幅值为0.02H, 当风速为9 m/s 时,摆振方向的位移幅值为0.035H。 故得出结论:振动烈度相近时,摆振方向的二阶振型节点位置的位移幅度大于挥舞方向。

综上所述,风力机振动烈度影响了地面对风力机的约束,塔架运行模态二阶节点向塔架顶端发生了明显位移,且节点位移随振动烈度的增大而增大;当振动烈度相近时,塔架摆振方向的二阶振型节点位移幅度大于挥舞方向。

3 结论

针对风力机塔架振动特性研究,本文先后使用实验模态测试与运行模态测试两种方法对水平轴风力机进行了模态实验,并提取风力机模态参数。 以实验模态测试的固有频率与模态振型为基准,分析运行模态测试的固有频率与模态振型的变化趋势,分析匀速风和振动烈度对风力机模态参数的影响,得到如下结论。

①当风速小于10 m/s 时,只能激励起塔架挥舞方向与摆振方向的二阶模态,该风速范围下塔架基频的倍频峰值明显。 当风速为6~10 m/s 时,风轮与塔架有耦合振动现象。

②当匀速风激励风力机振动时, 风力机塔架固有频率发生小幅度改变, 同时塔架挥舞方向与摆振方向的二阶振型节点位置明显向塔架顶端位移。 随着风速增大,塔架挥舞方向与摆振方向的二阶振型节点向塔架顶端的位移幅度增大。 同风速下, 塔架摆振方向的二阶振型节点位移大于挥舞方向。

③风力机振动烈度越大,塔架的固有频率和振型节点位置变化越大。在同等振动烈度下,摆振方向的二阶振型节点位移幅度大于挥舞方向。