多梯度钻井分离器冲蚀磨损分析及流场研究*

2021-01-13张锐尧蒋振新柳贡慧

张锐尧 蒋振新 李 军 郭 勇 柳贡慧,3

(1.中国石油大学(北京) 2.中国石油新疆油田分公司工程技术研究院 3.北京工业大学)

0 引 言

中国南海油气资源极为丰富,石油资源量约为300亿t,天然气资源量约为16万亿m3,占中国油气总资源量的1/3,其中70%蕴藏于深海区域[1-3]。但是深水油气钻采也面临许多难题,主要原因是深水浅部地层弱胶结,易坍塌;地层孔隙压力高而破裂压力低所形成的窄安全密度窗口,并且现有的钻井技术井筒压力分布单一,在钻遇该特殊地层时,因为钻井可控压力范围比较小,导致溢流与漏失频发[4]。

为了更好地控制井筒压力,保证安全高效钻井,国内外许多学者做了大量研究,其中效果比较显著的是精细控压钻井和双梯度钻井(无隔水管钻井、海底泵举升钻井及双密度钻井)等相关研究[5-6]。虽然目前这些技术都发展较为成熟,并且都有现场应用的先例,但是精细控压钻井系统设备庞杂,安装复杂,成本也很高。而双梯度钻井虽然能够在环空中实现两个密度梯度,从而实现控压,但是其密度的改变主要是在泥线以上液柱[7],而要在泥线以下改变环空中钻井液的密度,则现有技术很难实现。所以多梯度钻井技术的优势除了能够极大地简化设备,节约成本外,同时能在泥线以下实现密度梯度的改变,可以更好地提升控压的范围与精度。

多梯度钻井的实现方式是将空心球与钻井液混合流体从钻柱注入,然后将空心球分离进入环空,而其余钻井液则经钻头进入下部环空。因为空心球密度小于钻井液密度,所以在环空上部为低密度的空心球与钻井液的混合流体,而环空下部为原钻井液,这样以分离器为分界,上、下环空形成了两个密度梯度,如果对分离器进行多点安装,则可以实现多梯度控压钻井。因为空心球具有直径小、密度低、易聚结等特点,所以现有研究都存在空心球分离效率低的问题,空心球未经分离全部进入下部环空,导致环空上部密度高而下部密度低,使得控压效果适得其反[8]。

本文根据多梯度控压钻井的思想设计了空心球过滤分离器,又因为空心球与钻井液的混合流体在注入过程中会对分离器内部产生冲蚀磨损,故结合DPM模型、多孔介质模型以及冲蚀模型对分离器内部进行了冲蚀磨损分析,进一步研究了空心球直径和注入速率对分离器腐蚀速率的影响规律,以及过滤结构速度与压力的分布规律。

1 过滤分离器的结构与工作原理

1.1 结构

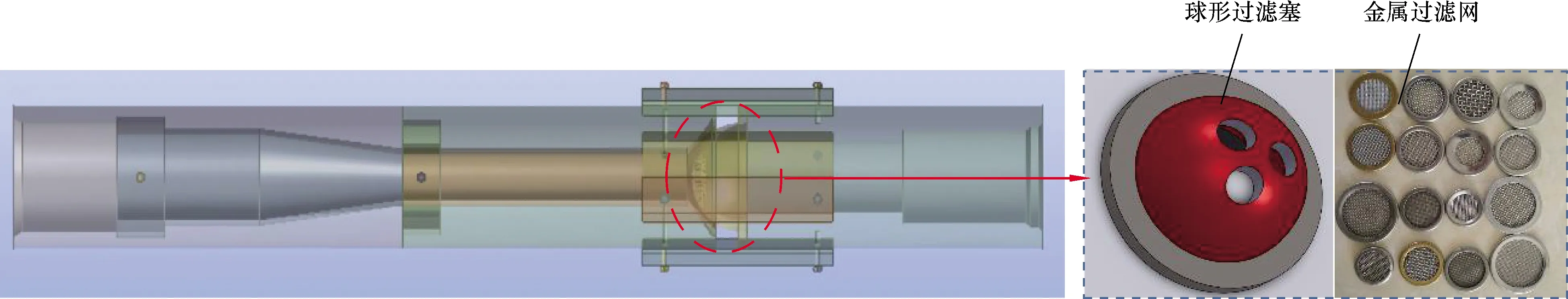

过滤分离器二维结构如图1所示,主要由上接头、第一级外筒、第二级外筒、第三级外筒、第一级流道、第二级流道、过滤结构、侧板以及连接各部分的螺栓组成。钻井过程中,空心球过滤分离器短节通过上、下接头与钻杆连接。其中过滤结构包含金属过滤网和球形过滤塞两个部分。金属过滤网直接覆盖在球形过滤塞的球形表面,在其边沿通过金属圆环和螺栓与球形过滤塞边沿锁紧固定。金属过滤网孔径为0.125 mm,而空心球直径的常见使用范围在0.2~1.0 mm之间。过滤分离器三维结构如图2所示。

1—上接头;2—螺栓;3—第一级外筒;4—第二级外筒;5—侧板;6—第三级外筒;7—过滤结构。图1 过滤分离器二维结构Fig.1 2-D structure of filter separator

图2 过滤分离器三维结构Fig.2 3-D structure of filter separator

1.2 工作原理

在钻井过程中,空心球与钻井液均匀混合后经钻柱上部注入。当混合流体通过过滤分离器时,先经过第一级与第二级流道,当到达过滤结构时,根据固液两相过滤分离的特性,颗粒大的固相被过滤沉积在滤网表面,而钻井液则通过滤网。空心球会被金属过滤网过滤并短暂沉积在过滤结构的球形表面。又因为滤网尺寸小于空心球直径,所以空心球会被全部过滤出来,并在钻井液不断的冲刷作用下,沉积的空心球被部分钻井液携带经过侧板之间的小孔进入到环空,而其余大部分的钻井液会通过滤网以及球形过滤塞而进入到下部钻柱,然后经过钻头返回到下部环空。这样在过滤器的上部的环空中是低密度的空心球与钻井液的混合流体,而下部环空则是原钻井液,因此在环空中形成了以过滤分离器为分界的两个密度梯度。如果对过滤分离器进行多点安装,则可以实现多个密度梯度,从而可较大地扩大钻井可控压力范围,使得控压变得精准而高效。

2 数学模型

2.1 多孔介质模型

多孔介质模型实际上就是在动量方程中增加了包含黏性阻力项和惯性阻力项的源项,其表达式为:

(1)

式中:Si为i向动量源项;D为黏性阻力系数矩阵;C为惯性系数矩阵;μ为黏性系数;ρ为流体密度,kg/m3;u为流体速度,m/s;v为流场某点沿着某方向的速度,m/s。

由于过滤塞的均质性,可对模型进行简化[9],只保留D和C的对角元素,将黏性阻力系数1/a与惯性阻力系数C2代入式(1)中,则可以得到:

(2)

再根据Ergun的半经验公式[10],则有:

(3)

式中:Δp为压降,Pa;L为滤层厚度,mm;Dp为颗粒直径,mm;ε为孔隙率;vi为流场中某点的速度,m/s。

又因为过滤塞内部为层流状态[11],所以式(3)的第二项几乎可以忽略不计。最后简化得到式(4)。通过联立式(1)~式(4)可以得到式(5)和式(6)。选择钢丝滤网的尺寸为120目,即Dp=0.125 mm,代入可得1/a=7.5×108,C2=1.093×104。

(4)

(5)

(6)

2.2 离散相控制方程

离散相控制方程为:

(7)

(8)

(9)

(10)

式中:up为颗粒速度,m/s;FD(u-up)为单位质量颗粒受到的阻力;Fy为其他方向的作用力 ,N;gy为y方向上重力加速度,m/s2;ρp为颗粒密度,kg/m3;Cd为曳力系数;Rep为相对雷诺数;a1、a2、a3为常数。

2.3 冲蚀模型

冲蚀是指材料受到小而松散的流动粒子冲击时,表面出现破坏的一种磨损现象[12]。影响冲蚀的因素包括颗粒物形状、尺寸和浓度等[13]。冲蚀磨损率是指颗粒物冲刷工具表面所造成的磨损速率[14],也称为腐蚀速率。本文对侵入角度函数采用分段线性方式进行定义,当冲击角分别为0°、20°、30°、45°和90°时,函数值分别为0、0.8、1.0 、0.5和0.4。其中c(Dp)=1.8×10-9,b(v)=2.6。材料的腐蚀速率如式(11)所示。

(11)

式中:N为碰撞颗粒数;Rero为腐蚀速率,kg/(m2·s);mp为颗粒质量流量,kg/s;c(dp)为颗粒直径的函数;f(θ)为侵入角的函数,m/s;θ为颗粒对壁面的冲击角度,(°);b(v)为相对速度的函数;Aface为壁面计算单元的面积,m2。

空心球与壁面发生碰撞时存在能量转移和能量损失,主要表现在碰撞前后速度分量的变化[15]。通常以碰撞前后速度分量的比值来衡量能量的损失情况,并将该比值定义为恢复系数[16]。本文采用空心球与合金钢表面冲击试验总结获得的恢复系数,其公式为:

eN=0.993-0.037+4.75×

10-4θ2-2.61×10-6θ3

(12)

eT=0.988-0.029θ+6.43×

10-4θ2-3.56×10-6θ3

(13)

式中:eN为法向恢复系数;eT为切向恢复系数。

3 数值模拟

3.1 物理模型

根据空心过滤分离器内部流场的结构特点,在保持尺寸与流动特征不变的情况下,为了提升计算效率以及收敛性,结合工具的结构特点对流体域物理模型进行简化处理,如图3所示。

图3 流体域物理模型Fig.3 Physical model of fluid domain

模型的上部为混合流体的入口。过滤结构内部的流动为层流,采用多孔介质模型进行计算。多孔介质区域上部为空心球出口,下部为其余钻井液的出口。

3.2 边界条件与计算方法

针对空心球过滤分离器的结构、流体介质组成及物性参数,采用标准k-ε湍流模型、随机轨道模型和多孔介质模型进行求解。其中流体计算域采用速度入口,颗粒直径出口为压力出口,压力取为 0.5 MPa,压力速度耦合方法为 SIMPLE算法。压力插值采用标准格式。其他采用一阶差分格式,壁面为无相对速度滑移边界条件,近壁面区域采用标准壁面函数法处理。过滤结构的孔径为0.125 mm,空心球尺寸为 0.2~1.0 mm,固相也可实现全部过滤。固相质量流量为 0.01 kg/s,其密度为1 400 kg/m3,空心球固相颗粒全部简化为球形颗粒。

3.3 模拟结果分析

3.3.1 空心球直径与注入速度对腐蚀速率的影响

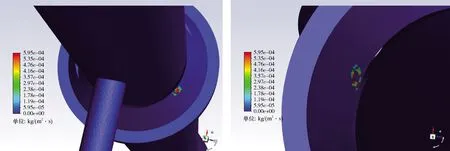

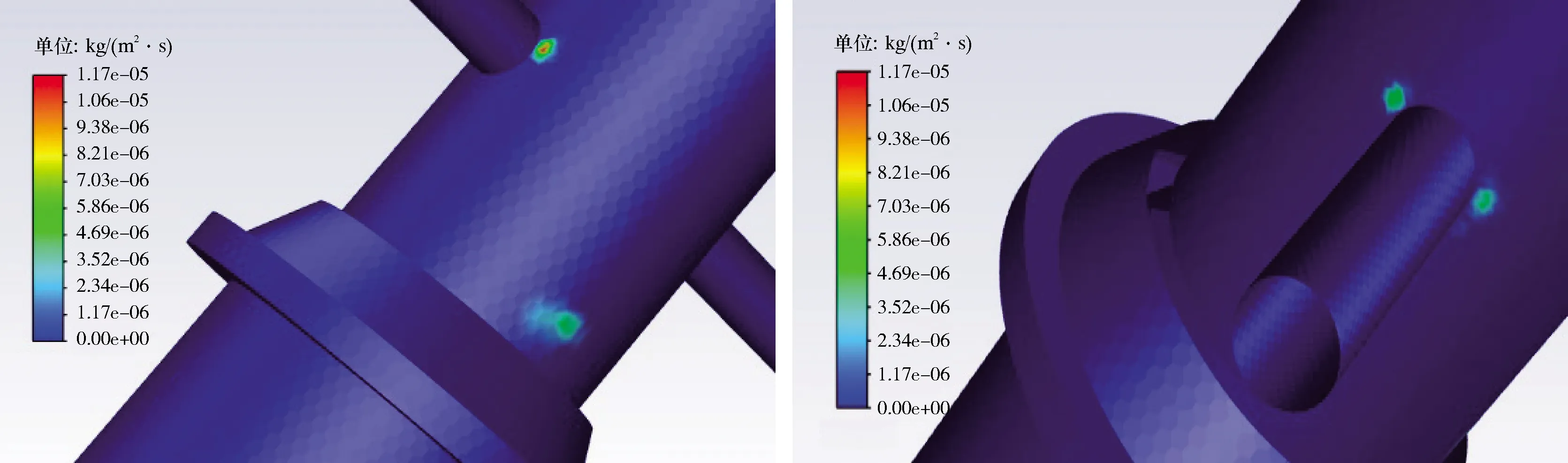

根据上述边界条件与计算方法并结合DPM模型与多孔介质模型,对不同速度(2、5、7和9 m/s)以及不同空心球直径(0.2、0.4、0.6、0.8和1.0 mm)进行了冲蚀模拟分析。不同空心球直径下腐蚀速率的分布云图如图4~图6所示。

图4 空心球直径为0.2 mm时腐蚀速率的分布云图Fig.4 Distribution nephogram of corrosion rate when the diameter of hollow sphere is 0.2 mm

图5 空心球直径为0.6 mm时腐蚀速率的分布云图Fig.5 Distribution nephogram of corrosion rate when the diameter of hollow sphere is 0.6 mm

图6 空心球直径为0.8 mm时腐蚀速率的分布云图Fig.6 Distribution nephogram of corrosion rate when the diameter of hollow sphere is 0.8 mm

由图4~图6可以看出,工具内部冲蚀磨损的位置主要发生在过滤结构部分以及两侧出口的位置。因为空心球被过滤的过程中会与过滤结构产生碰撞摩擦从而对工具产生一定的磨损。当空心球被过滤后会被少部分钻井液携带从两侧出口进入环空,因为出口尺寸小,所以流速高,从而产生较大的冲蚀磨损。

不同注入速度和不同空心球直径对腐蚀速率的影响分别如图7和图8所示。

由图7和图8可知:当空心球的注入速度逐渐增加时,其腐蚀速率也逐渐增加;当空心球直径逐渐增加时,腐蚀速率呈现逐渐下降的趋势。所以在实际钻井过程中,在满足多梯度控压需求的情况下,应尽可能选择直径较大的空心球,这样既能减小冲蚀磨损,同时也提升了过滤的效率。同样,在实现多个密度梯度的条件下,应尽量减小空心球的注入速率,以防止产生较大的冲蚀磨损而影响工具的寿命。

图7 不同注入速度对速率的影响Fig.7 Effect of different injection rates on the velocity

图8 不同空心球直径对腐蚀速率的影响Fig.8 Effect of different hollow ball diameter on corrosion rate

3.3.2 过滤过程中速度与压力分布规律

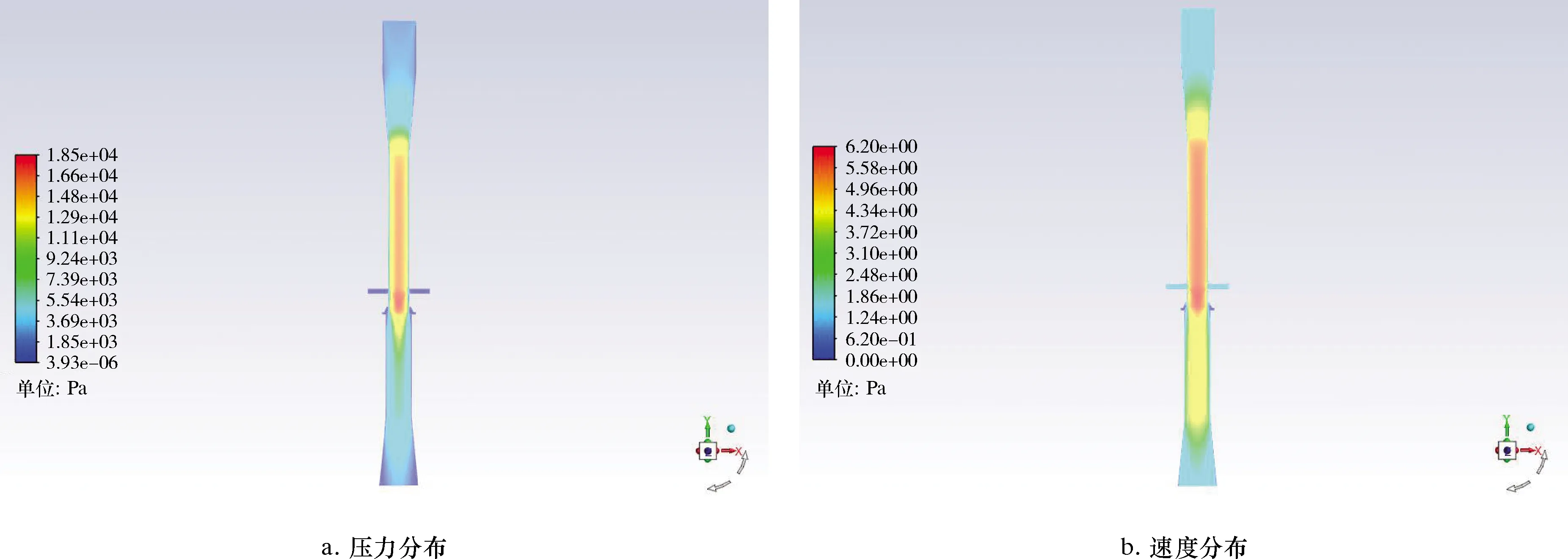

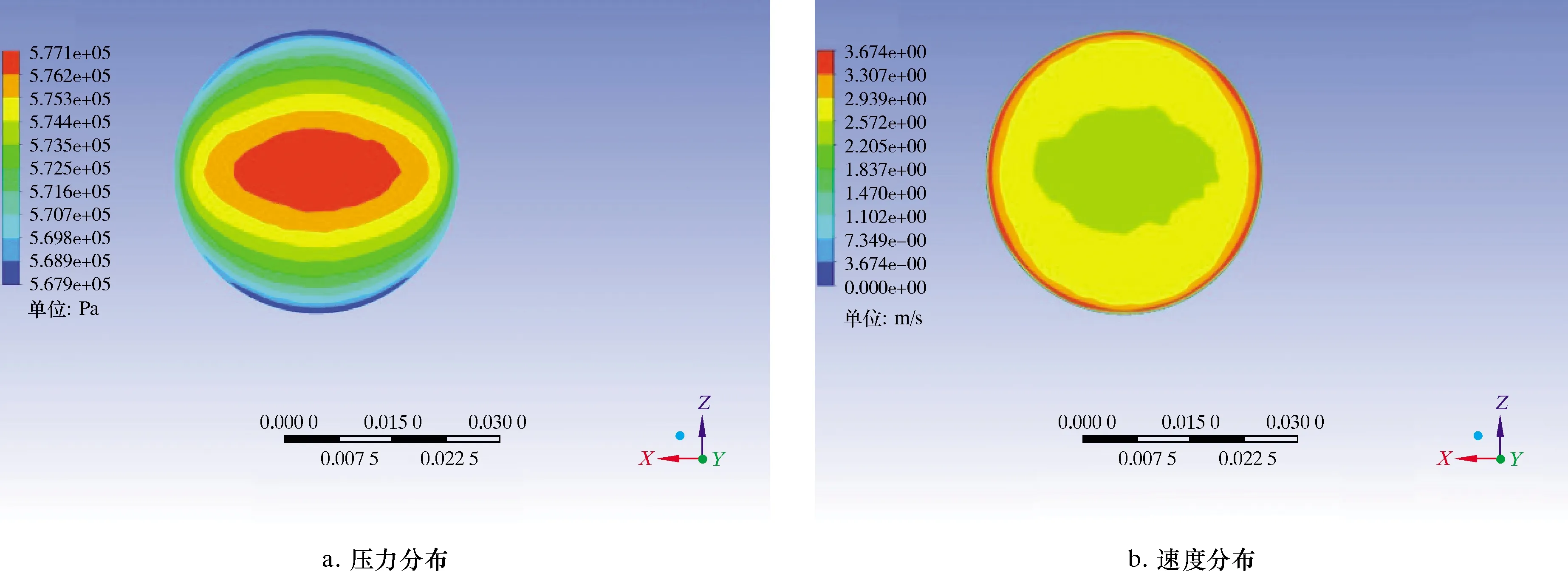

选择入口流速为2~10 m/s、油水比为0.6~0.9、颗粒直径为0.6 mm以及出口压力为0.5 MPa的边界条件对工具内部的流场进行计算分析。因为过滤结构的存在,流体在该区域流动阻力增加,所以其上部区域压力大,下部区域压力小。同样因为过滤过程流体阻力增加,空心球被过滤后随少部分钻井液从两侧出口流出,其轴向压力与速度分布如图9所示。而其余钻井液则进入过滤结构,从入口层逐渐往里渗透和扩散,经过中间层,最后由出口层流出。

图9 过滤结构轴向压力与速度分布云图Fig.9 Cloud chart of axial pressure and velocity distribution of filter structure

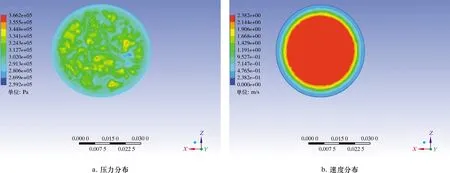

图10~图12为过滤结构的径向压力分布与速度分布云图。当钻井液刚接触过滤结构的入口层时,接触的区域小且主要位于中间区域,所以中间区域压力高,往外侧压力逐渐降低。随着钻井液进一步扩散,流动阻力进一步扩大,动能逐渐减小,所以高压层逐渐往外侧扩散。在出口层外侧压力高,往中心压力逐渐降低,而速度分布规律则与压力分布相反。考虑到过滤出的空心球会与小部分钻井液从两侧出口进入环空,工具内部会存在压力损失,故分别对不同入口速率以及不同油水比条件下的入口到出口的压降变化规律进行了研究,结果如图13和图14所示。

图10 入口层径向压力与速度分布云图Fig.10 Radial pressure and velocity distribution nephogram of inlet layer

图11 中间层径向压力与速度分布云图Fig.11 Cloud chart of radial pressure and velocity distribution in middle layer

图12 出口层径向压力与速度分布云图Fig.13 Cloud chart of radial pressure and velocity distribution in outlet layer

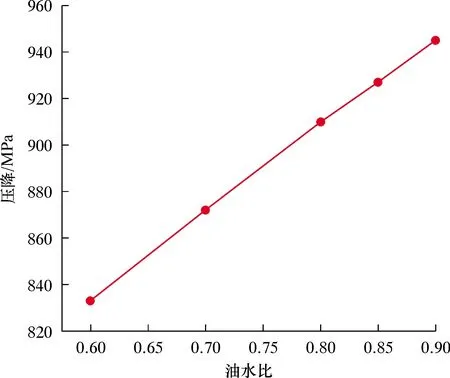

从图13和图14可以看出,随着过滤结构入口速率和油水比的增加,压降逐渐增加,但是油水比对压降的影响比较小。

图13 进出口压降随入口速度的变化规律Fig.13 Variation of inlet and outlet pressure drop with inlet velocity

图14 进出口压降随油水比的变化规律Fig.14 Variation of inlet and outlet pressure drop with oil-water ratio

4 结 论

本文设计了空心球过滤分离器,基于DPM模型、多孔介质模型以及冲蚀模型对工具进行了冲蚀模拟分析,研究了空心球注入速度和空心球直径对工具腐蚀速率的影响规律以及工具内部压力与速度的分布规律,得出如下结论:

(1)空心球过滤分离器在满足滤网尺寸小于空心球直径的条件下,能够实现全部过滤分离,实现了对多梯度钻井中空心球分离分离效率不高的技术突破,提升了多梯度控压钻井的可行性,为窄压力窗口地层中井筒压力控制提供了技术支撑。

(2)空心球直径越大、注入速度越小,则空心球对工具内部的腐蚀速率越小。因此,在实现多梯度控压的条件下,应尽可能增大空心球的直径并减小注入速度,这样可以延长工具的使用寿命,节约钻井成本。

(3)过滤结构从入口层到出口层,高压区由中心逐渐往外侧扩散,所以可以在入口层中心处以及出口处外侧对过滤结构进行强化处理,以延长其使用寿命,节约生产成本。

(4)随着入口速度和油水比的增加,工具从入口到出口的压降逐渐增加,但是油水比对压降的影响较小。