深井高温岩石破岩机理及生热分析*

2021-01-13李邦润曹煜磊杨迎新

陈 浩 李邦润,2 蔡 灿,2,3 谢 松,2 曹煜磊 杨迎新,2,3

(1.西南石油大学机电工程学院 2. 西南石油大学油气钻井技术国家工程实验室钻头研究室3. 西南石油大学油气藏地质与开发国家重点实验室)

0 引 言

近年来,随着油气资源勘探开发技术的进步以及世界各国对能源需求量的不断增加,勘探领域面临更多的深层超深层油气、深部高温干热岩以及深部科学钻探等高温地层[1-3]。钻井工程中将埋深为4 500~6 000 m的地层定义为深层,埋深大于6 000 m的地层定义为超深层[4];将地层温度超过150 ℃定义为高温地层,部分高温地层温度甚至超过200 ℃[5]。井底高温高压条件会造成岩石内部矿物晶间胶结物活化性能增加,导致岩石强度降低、塑性增强,切削性能发生较大变化[6-7]。PDC钻头在油气勘探和地质勘查工作中应用广泛,也是目前科学钻探、深部油气勘探和干热岩勘探开发中所采用的主要钻头[8-11]。在高温硬质地层钻井作业时,特别是以片麻岩或花岗岩等高强度变质岩为主的干热岩地层中,岩石具有硬度高、研磨性强及可钻性差等特点,且地层温度极高[12]。PDC钻头在这些地层中作业时存在破岩效率低、切削齿热磨损严重、使用寿命短以及成本高等问题[13],这给高温地层钻探施工带来了极大挑战。

针对PDC钻头在高温地层钻井的工程背景,PDC切削齿的破岩力学机制分析、试验研究及其数值分析是其中的关键基础。LI W.等[14]通过对Nishimatsu模型修正,建立了基于地应力的PDC单齿力学模型,该模型可以有效地分析水平应力、垂直应力和岩石强度对切削力的影响。LIU W.J.等[15]进行了一系列岩石切削试验并建立了离散元模型,研究了PDC切削齿在不同切削深度、切削速度和前倾角下的应力响应和岩屑形成过程。CHENG Z.等[16]利用高速摄影机观察了PDC单齿切削3种岩样试验,发现岩屑质量分数可以作为一种简单的方法来评价PDC切削齿的破岩效率。祝效华等[17]建立了PDC切削齿动态破岩的三维仿真模型,研究了布齿参数和围压等因素对 PDC切削齿破岩能效的影响。马清明等[18]试验模拟了不同布齿参数和岩石性能对PDC切削齿破岩受力的影响,并在此基础上建立了PDC切削齿的受力模型。邹德永等[19]采用室内钻进试验方法,考察了切削齿尺寸、后倾角和布齿密度等对PDC钻头破岩效率的影响,得到了针对可钻性级值不同岩石的最佳布齿参数。邓敏凯等[20]采用试验与仿真结合的方法研究了前倾角和侧倾角的变化对PDC钻头切削齿破岩效果的影响,得到了PDC钻头破岩效果最佳的前倾角和侧倾角。

在高温岩石切削破岩及切削生热方面,部分学者已开展了初步研究。杨晓峰等[21]通过对钻头钻掘岩石传热过程进行分析,建立了描述钻头在钻掘岩石过程中温度变化的微分方程组,归纳了影响钻头温度变化的各种影响因素。邓嵘等[22]建立了三维切削齿-岩石仿真模型,分析了单齿破岩过程中温度场的分布规律,研究结果表明,同一个齿的齿刃上因各点的线速度不同,温度分布也不同,齿刃切削区域上靠近钻头轴线侧的温度低于远离钻头轴线侧的温度。伍开松等[23]利用ABAQUS热-结构耦合仿真技术,通过改变切削参数,研究了PDC单齿破岩温升变化规律,仿真结果表明,在PDC单齿破岩过程中,PDC齿温度变化与单齿切深以及PDC齿线速度密切相关,且存在让PDC齿温度急剧上升的临界切深和临界切削线速度。张丽秀等[24]建立了二维PDC钻头切削齿-岩石动态仿真模型,通过改变钻头切削齿破岩时的切削参数,揭示了不同参数对切削齿温度和变形的影响规律。祝效华等[25]采用数值模拟方法对60 MPa围压条件下高温花岗岩的PDC切削齿破岩过程进行了模拟,研究结果表明,PDC 切削齿的破岩比功随切削深度的增大而减小,随温度的升高呈现出先增大后减小的趋势。赵金昌等[26]通过正交试验研究花岗岩在高温高压状态下的切削破碎规律,揭示了高温高压环境对破岩效率和破岩能效的影响。

综上所述,目前关于常温岩石的 PDC切削齿破岩规律研究较多,对高温岩石切削破岩虽然已开展了初步仿真分析[27],但是其破岩机理及生热规律尚不明确,更缺乏可靠有效的试验支撑,极大地限制了对高温地层破岩钻井及钻头寿命评估的充分认识。针对上述问题,笔者分别将花岗岩和砂岩加热至不同温度以模拟深部井底高温岩石,结合岩石岩性及其在高温条件下的力学特性,进行PDC单齿切削破岩室内试验,利用切削力传感器、高速摄影机和热红外成像仪对不同温度岩样的切削力、破岩过程和切削温度场进行深入分析,以揭示PDC切削齿切削高温岩石的破岩机理及生热规律。所得结论可为高温地层高效钻井和配套PDC钻头设计提供理论指导和技术支撑。

1 试验装置与试验方案

1.1 试验装置

本试验在油气钻井技术国家工程实验室单齿切削试验系统上进行。图1为单齿切削试验系统示意图。该试验系统主要包含4个部分:单齿切削装置、高速摄影机及配套软件、热红外成像仪及配套软件、切削力测试装置。试验开始前需要将单齿切削装置设定好预定切削速度,然后连接好其他设备和装置,并将测试软件调试至最佳状态。试验过程中采用高速摄影机捕捉PDC切削齿在切削岩石时的破岩过程和岩屑剥离过程,利用热红外成像仪分析PDC切削齿在切削岩样过程中温度场的变化,并采用切削力测试装置同步监测切削齿在各个方向力的变化。

图1 单齿切削试验系统示意图Fig.1 Schematic of single cutter cutting test system

1.2 试验方案

试验选用如图2所示的花岗岩和砂岩岩样。岩样的外形尺寸为280 mm×202 mm×16 mm(长×宽×高),加工精度为0.1 mm。花岗岩的平均单轴抗压强度为240 MPa,泊松比为0.21。砂岩的平均单轴抗压强度为32 MPa,泊松比为0.24。为了获得最佳的高速摄影拍摄效果,切削前将岩样待切削部位表面进行喷漆处理,形成白底黑色斑点状的背景图案,以利于破岩过程及岩屑剥离过程分析。

试验前将3组花岗岩和3组砂岩岩样通过高温加热炉分别加热至100、200和300 ℃,然后在空气中冷却至室温,放置24 h后进行切削试验。该加热岩样用于模拟高温井底岩石,并通过不同加热温度后的岩样模拟不同井深下的岩石。本文主要分析高温地层温度对切削破岩的影响,因此暂时不考虑其他工况参数的影响,试验时统一采用切深3 mm、前倾角20°、直径19 mm的PDC切削齿,采用高速摄影机、热红外成像仪和切削力传感器进行同步监测。

2 试验结果分析

2.1 切削坑及损伤区分析

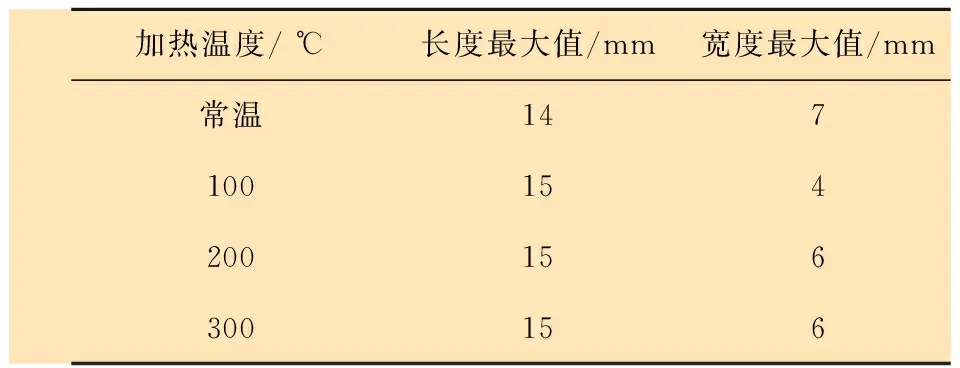

切削后岩石切削面会形成切削坑和损伤区(见图3),其切削坑几何尺寸包含切深和切宽。在切削坑附近会形成相应损伤区,主要是PDC切削齿切削过程中在切削坑附近岩屑剥离造成的裂纹扩展和碎屑,该损伤区范围取裂纹扩展的最长长度L。如图3所示,测量得到岩样的切深H、切宽D和裂纹区L的尺寸,并记录在表1中。

图3 切削形成的切削坑及损伤区几何尺寸示意图Fig.3 Schematic geometric dimensions of cutting pits and damage areas formed by cutting

表1 不同温度花岗岩和砂岩切削坑及损伤区尺寸Table 1 Dimensions of cutting pits and damage areas in granite and sandstone with different temperatures

从表1可以看出,砂岩在100和200 ℃时切削坑相比常温砂岩切深略有减小,切宽呈现出不同程度的增大,裂纹扩展区长度则明显增大,说明加热至100~200 ℃对砂岩切削坑附近的损伤较为明显。300 ℃的砂岩切削坑尺寸相比常温砂岩切宽明显减小,切深反而略有增大。花岗岩从常温加热至200 ℃其切深逐渐减小,在300 ℃时略有增大,切宽和裂纹区长度均呈现波动下降趋势,可见高温会使花岗岩切削体积显著减小。对比砂岩和花岗岩,从切深、切宽及裂纹区长度变化趋势可以看出,高温对砂岩切削坑尺寸和损伤效果影响更为显著,且这种影响有利。

2.2 岩石切削形貌及岩屑分析

2.2.1 花岗岩

如图4所示,通过高速摄影观察得到花岗岩切削过程及其岩屑剥离过程。通过对比不同温度处理后的花岗岩切削结果,随着温度的升高,PDC切削齿切削高温花岗岩形成的块状岩屑数量更多。进一步由高速摄影观测结果发现:PDC切削齿切削花岗岩时,裂纹主要集中在齿尖处;切削过程中齿尖端附近的粉碎区和齿表面的塑性流动区生成粉末状的岩屑,而其他区域则主要生成块状岩屑。

图4 不同温度花岗岩切削破碎时高速摄影图Fig.4 High speed photo of granite with different temperatures during cutting and breaking

对比分析不同温度下花岗岩切削后的岩屑,如图5所示。相对于常温花岗岩,随着温度的升高,切削形成的较大块状岩屑数量逐渐增多,颗粒状岩屑数量相对减少。已有研究表明,当花岗岩温度超过200 ℃时其力学性能劣化程度显著,进而影响单齿切削破岩效率。通过对比可知,高温使花岗岩的力学特性发生劣化,尤其是花岗岩的脆性表现更为明显,导致高温下花岗岩块状岩屑较多,这将有利于钻井。

图5 不同温度花岗岩切削后的岩屑Fig.5 Cuttings of granite with different temperatures

表2统计了不同温度下花岗岩切削产生的最大岩屑尺寸。从表2可以看出,切削不同温度花岗岩产生的最大岩屑长度变化不大,最大岩屑宽度随着温度的升高略有减小。花岗岩块状岩屑数量增多而最大岩屑尺寸却无明显变化,这与高温对花岗岩造成的损伤有密切关联,高温导致花岗岩脆性呈现出一定程度的增强,同时也导致其内部的裂纹增多,因此花岗岩岩屑并没有随其脆性增强而导致尺寸变大。

表2 不同温度下花岗岩岩屑的最大几何尺寸Table 2 Maximum geometric dimension of the cuttings of granite with different temperatures

2.2.2 砂岩

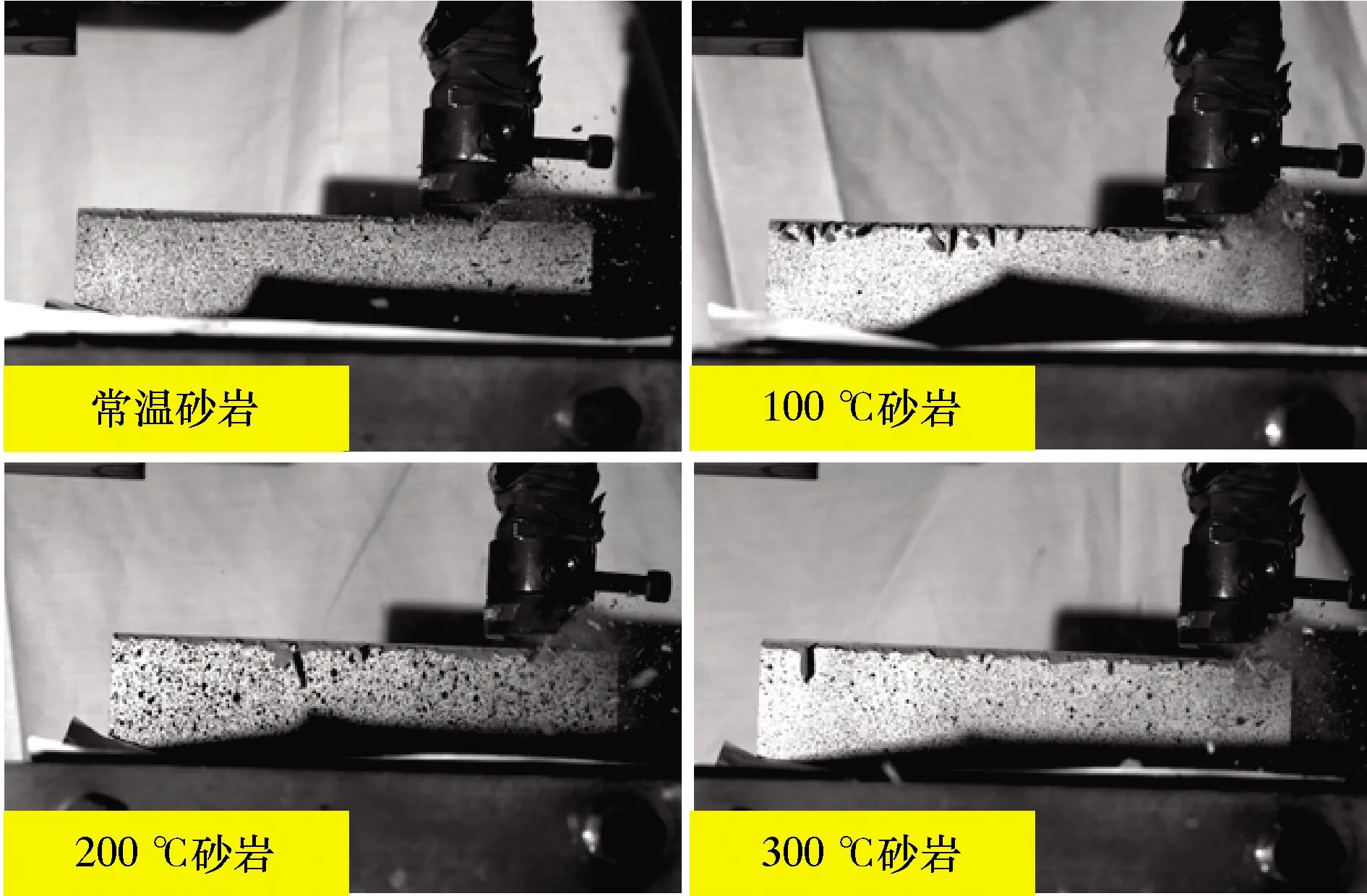

通过高速摄影观察得到砂岩切削过程及其岩屑剥离过程,如图6所示。通过对比不同温度处理后的砂岩切削结果,随着温度的升高,PDC切削齿切削高温砂岩形成的块状岩屑数量更多。与花岗岩相同,PDC切削齿切削砂岩时,裂纹主要集中在齿尖处;切削过程中齿尖端附近的粉碎区和齿表面的塑性流动区生成粉末状的岩屑,而其他区域则主要生成块状岩屑。

图6 不同温度砂岩切削破碎时高速摄影图Fig.6 High speed photo of sandstone with different temperatures during cutting and breaking

对比分析不同温度下砂岩切削后的岩屑,如图7所示。相对于常温砂岩,随着温度的升高,切削形成的较大块状岩屑数量逐渐增多,颗粒状岩屑数量相对减少,该现象反映了高温会显著改变砂岩的力学特性,造成砂岩脆性增强,使得较大块状岩屑数量明显增多,这将有利于钻井。对比图5和图7可以看出,升高相同温度时,砂岩的块状岩屑数量显著多于花岗岩,反映了高温下花岗岩研磨性强于砂岩,脆性表现弱于砂岩。

图7 不同温度砂岩切削后的岩屑Fig.7 Cuttings of sandstone with different temperatures

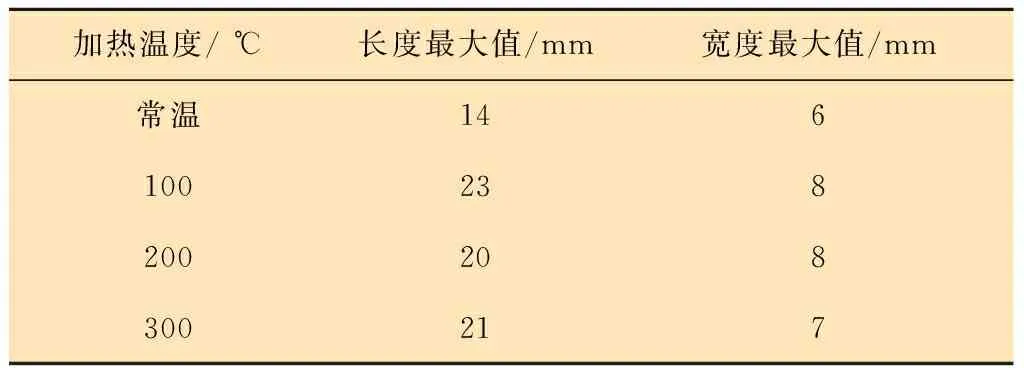

表3统计了不同温度下砂岩切削产生的最大岩屑尺寸。从表3数据可以看出:切削常温砂岩产生的岩屑相对高温砂岩的岩屑尺寸较小,而不同温度的砂岩产生的最大岩屑尺寸则无明显差异;砂岩块状岩屑数量增多而最大岩屑尺寸却明显增大,高温导致砂岩脆性显著增强,而裂纹对砂岩岩屑尺寸影响有限,切削产生更多块状岩屑的同时也会产生尺寸更大的块状岩屑。对比表2和表3可知,花岗岩在高温下最大岩屑尺寸受温度影响不大,而砂岩最大岩屑尺寸受高温影响则明显增大。这说明高温对不同岩石的力学特性和微观损伤影响各异,从而导致岩屑几何尺寸呈现出不同的变化规律。

表3 不同温度下砂岩岩屑的最大几何尺寸Table 3 Maximum geometric dimension of the cuttings of sandstone with different temperatures

2.3 切削时切削齿温度变化分析

受热红外成像仪分辨率和切削齿前端岩屑的影响,试验中切削齿刃部温度一般观察不到,本文仅取切削过程中切削齿上可视区域温度的最高值进行分析。

2.3.1 花岗岩

图8为切削不同温度花岗岩过程中切削齿温升曲线图。由图8可知:初期切削时温升达到了20 ℃以上,且升温时间很短,后期随着散热影响,温升值逐步下降;相较于常温花岗岩,100和200 ℃花岗岩在切削过程中温度变化并不明显;当温度上升到300 ℃时,花岗岩切削温度升高较为明显。图9为高温花岗岩切削时切削齿温升值与常温花岗岩切削温升值的相对温差(以下简称温差)图。由图9可知,仅当温度超过200 ℃时,花岗岩切削时的温差变化才开始变得显著。上述结果表明,当加热温度达到300 ℃时,花岗岩的力学特性会发生明显变化,对切削齿破岩效率具有显著影响,这与前面2.2节岩屑分析结论较为一致。通过对比不同温度花岗岩切削时的温升值可以发现,存在一个介于200~300 ℃的临界温度,使花岗岩的切削效率和切削生热发生明显变化。一般认为花岗岩加热至200 ℃以上后,力学性能显著下降,该临界温度范围与花岗岩力学强度转变温度(200 ℃)劣化具有较强关联性。

图8 切削不同温度花岗岩过程中切削齿温升曲线图Fig.8 Temperature rise curve of cutter in the cutting process of granite with different temperatures

图9 不同温度花岗岩切削时的切削温差曲线Fig.9 Cutting temperature difference in the cutting process of granite with different temperatures

2.3.2 砂岩

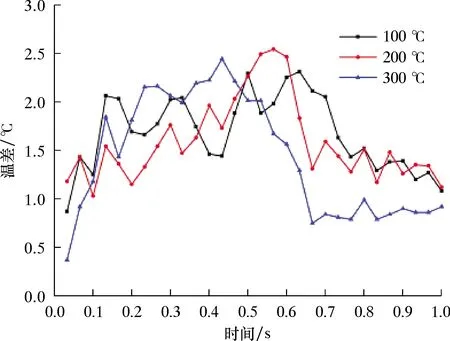

图10为切削不同温度砂岩过程中切削齿温升曲线图。由图10可知,相比常温砂岩,100~300 ℃高温砂岩切削齿温升随着切削时间的延长而逐步升高,随后由于切削齿减速至停止,切削齿散热温度略有下降。这说明加热后砂岩的力学特性已发生变化,并对切削齿破岩效率产生显著影响。图11为高温砂岩切削温升值与常温砂岩切削温升值的相对温差图。由图11可知,在切削初期,相对温差上升十分迅速,比较100、200和300 ℃高温砂岩的切削温度和切削温差变化可以看出,三者的温升和温差区别并不显著。通过对比发现,随着砂岩加热温度的升高,存在一个介于常温至100 ℃的临界温度,使砂岩的切削效率和切削生热发生显著变化。该临界温度范围显著低于花岗岩,说明该临界温度与岩石岩性和力学特性存在密切关联。

图10 切削不同温度砂岩过程中切削齿温升曲线图Fig.10 Temperature rise curve of cutter in the cutting process of sandstone with different temperatures

图11 不同温度砂岩切削时的切削温差曲线Fig.11 Cutting temperature difference in the cutting process of sandstone with different temperatures

2.4 切削时切削齿三向力分析

为了保证数据的有效性,取切削过程中的前0.25 s进行切削力分析,在信号分析时为了避免噪声信号的干扰,对所有切削力信号进行傅里叶滤波处理。在测试的三向力中,切削力指测试中的切向力。

2.4.1 花岗岩

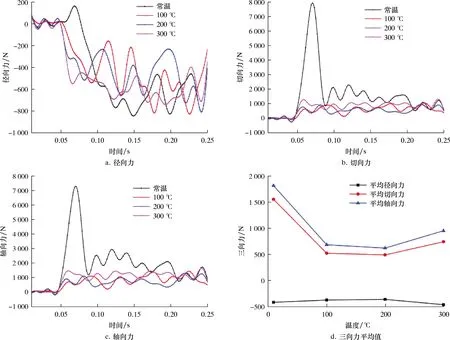

切削不同温度花岗岩时切削齿的三向力变化曲线如图12所示。花岗岩三向力均呈震荡变化,切削开始时的较大峰值与PDC切削齿冲击岩样有关。随着温度的升高,花岗岩平均径向力由常温时的-413.246 N减小至100 ℃时的-370.071 N和200 ℃时的-357.643 N,当温度升高到300 ℃时,平均径向力则增大至-457.899 N(见图12d);花岗岩平均切向力的变化趋势和平均轴向力相近,随着温度的升高,平均切向力和平均轴向力由常温时的1 555.696和1 866.660 N逐渐减小,100 ℃(平均切向力为525.023 N,平均轴向力为686.812 N)和200 ℃时(平均切向力为492.770 N,平均轴向力为622.916 N)受力约为常温花岗岩的33%;当温度升高至300 ℃时(平均切向力为744.404 N,平均轴向力为954.048 N),受力则增大至常温花岗岩的50%左右(见图12d)。

图12 切削不同温度花岗岩时切削齿的三向力变化曲线Fig.12 Three-axis force diagram of cutter in the cutting process of granite with different temperatures

上述结果表明:在温度200 ℃以下,温度的升高会显著减小花岗岩的切削力;但是当温度升高到一定值(大于200 ℃)后,切削力反而略有增大,这说明超过200 ℃后花岗岩力学特性改变可能增加钻头的破岩难度。上述结果验证了2.3.1节中的现象,即高温花岗岩力学特性变化对切削齿切削破岩效率具有显著影响的结论,该温度介于200~300 ℃之间。

2.4.2 砂岩

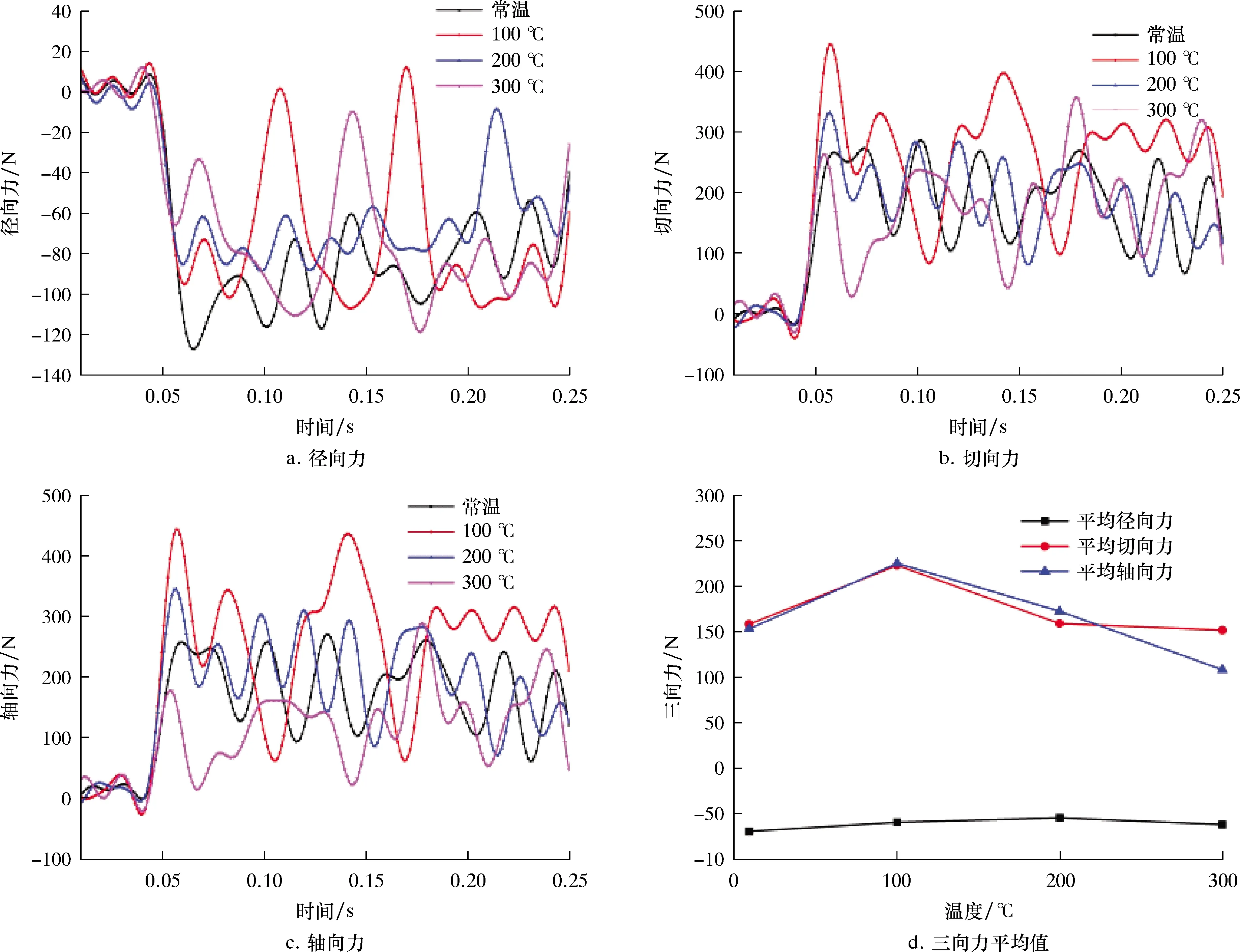

切削不同温度砂岩时切削齿的三向力变化曲线如图13所示。与花岗岩类似,砂岩三向力均呈震荡变化。随着温度的升高,砂岩平均径向力由常温时的-69.298 N减小到100 ℃时的-59.412 N和200 ℃时的-54.444 N;当温度升高到300 ℃时,平均径向力则增大至-61.868 N(见图13d);平均切向力的变化趋势和平均轴向力变化趋势相近,随着温度的升高,平均切向力由常温时的157.725 N增大至100 ℃时的222.236 N,约为常温下的141%,然后减小到跟初始值相近的200 ℃时的158.384 N和300 ℃的151.156 N,分别约为常温下的100%和96%;平均轴向力则由常温时的152.630 N增大至100 ℃时的224.537 N,然后减小到200 ℃时的171.812 N和300 ℃时的107.752 N(见图13d)。

图13 切削不同温度砂岩时切削齿的三向力变化曲线Fig.13 Three-axis force diagram of cutter in the cutting process of sandstone with different temperatures

上述结果表明,温度的升高会显著提高砂岩的切削力,但是当温度升高到一定值(超过100 ℃)时切削力会减小,进而有利于破岩。上述结果验证了2.3.2节中的现象,即高温砂岩力学特性变化对切削齿切削破岩效率具有显著影响的结论。

对比砂岩和花岗岩平均切削力可以看出,常温下花岗岩平均切削力约为砂岩的10倍,而高温下(300 ℃)花岗岩平均切削力约为砂岩的5倍。由此可见,高温对干热岩的切削力劣化影响大于砂岩。上述结果表明,不同岩石受温度影响力学特性变化不同,而同一种岩石在不同温度下岩石的力学特性也存在差异,特别是突破临界值后会产生较大的变化。

3 结 论

(1)随着岩样加热温度从100 ℃升高至300 ℃,PDC切削齿切削高温花岗岩和高温砂岩形成的块状岩屑更多,且岩屑大小更加均匀,花岗岩最大岩屑尺寸受温度的影响较小,砂岩最大岩屑尺寸则受高温影响较大,这与高温作用后岩石力学特性的改变以及内部损伤密切相关。一定程度上,高温有利于PDC切削齿切削产生更多且更大的块状岩屑,进而提高高温地层钻进效率。

(2)试验结果表明,花岗岩和砂岩均存在使自身力学特性发生较大变化的临界温度,超过该临界温度切削效率和切削生热将发生突变,当花岗岩温度低于其临界温度、砂岩温度高于其临界温度可大大提高PDC钻头的破岩效率。

(3)在200 ℃以下,花岗岩随着温度的升高会显著减小切削力,但是当温度升高到一定值(超过200 ℃)后切削力反而略有增大。砂岩切削力随着温度的升高先增大后减小,并在300 ℃时达到最小值。可见一定范围内的高温对PDC钻头钻进花岗岩和砂岩中切削齿受力是有利的。

(4)100和200 ℃花岗岩的平均切削力约为常温花岗岩的33%;当温度升高至300 ℃时约为常温花岗岩的50%。砂岩在100 ℃时平均切削力约为常温下的141%,300 ℃时约为常温下的96%。对比砂岩和花岗岩平均切削力可以看出,随着温度的升高,高温花岗岩的切削力减小程度显著大于高温砂岩。

(5)花岗岩和砂岩受温度影响力学特性的变化规律不同,而在不同温度条件下它们自身的力学特性也存在差异,特别是突破临界温度值后会产生较大的变化。钻井作业时可根据不同岩石及它们在不同温度环境下呈现出的力学特性,科学制定钻井方案,降低破岩难度,提高钻井效率。