喷嘴入口倾斜角对干法造粒制备Si3N4颗粒雾化过程的影响

2021-01-13廖达海方永振周贱根甘振华方长福吴南星

廖达海,方永振,周贱根,甘振华,方长福,吴南星

喷嘴入口倾斜角对干法造粒制备Si3N4颗粒雾化过程的影响

廖达海,方永振,周贱根,甘振华,方长福,吴南星

(景德镇陶瓷大学 机械电子工程学院,景德镇 333403)

针对干法造粒制备Si3N4颗粒过程,基于流体体积函数(volume of fluid,VOF)方法,采用湍流模型中可实现的模型(为湍流动能,为耗散率),模拟计算喷嘴入口的倾斜角度对空气芯、雾化锥角和喷嘴出口处黏结液速度的影响,并采用干法造粒制备Si3N4陶瓷颗粒进行实验验证。计算结果表明:随倾斜角度从0°增大到30°,喷嘴内空气芯区域面积由约占总面积的18%增大到25%,空气芯的平均直径增大,同时喷嘴出口处的黏结液速度梯度由4.43~5.06 m/s增大到5.69~6.32 m/s,雾化锥角由63°增大到74°,从而加快黏结液膜的破碎过程;而当倾斜角度增大到45°时,空气芯的平均直径、喷嘴出口处黏结液的速度和雾化锥角都最小。实验结果表明,雾化喷嘴的入口倾斜角度为30°时,Si3N4颗粒粒度最细。数值分析结果与实验结果吻合良好。

Si3N4颗粒;黏结液;VOF方法;喷嘴入口倾斜角度;空气芯;雾化锥角

干法造粒是制备Si3N4颗粒的一种新方法,是将黏结液的雾化液滴与粉体混合在一起,通过两者间的静电力吸附并结合,形成聚合物,再经过高速立柱修形,最后经过干燥以及筛分制得Si3N4颗粒。所得颗粒尺寸一般为150 μm左右,常用于制备高性能Si3N4陶瓷。与传统的湿法造粒技术相比,采用干法造粒制备Si3N4颗粒,具有工艺简单、能源利用率高、成本低、效益高等优点[1−3]。然而,采用干法造粒技术制备Si3N4颗粒时,黏结剂过多,制得的Si3N4颗粒存在流动性差、成形压缩比小和成形率低等缺陷[4−6]。研究表明,采用合适的喷嘴入口倾斜角度能提高黏结液的雾化效果[7],进而提高Si3N4颗粒的性能。因此,分析喷嘴入口的倾斜角度对干法制备Si3N4颗粒雾化过程的影响,对于有效改善Si3N4颗粒缺陷具有一定的理论指导意义。由于干法造粒的雾化喷嘴内部为复杂的空气−黏结液组成的气−液两相流动,通过实验难以测得喷嘴内部流场的体积分数分布、压力分布和速度分布。随着计算流体力学的不断发展,数值分析成为研究喷嘴流场的有效手段之一。BELHADEF等[8]采用计算流体动力学(computational fluid dynamics,CFD)方法分析压力离心式喷嘴的雾化过程,求解气−液界面的平均密度平衡方程,得到液滴的平均直径。JIA等[9]采用混合多相流模型和全空化模型对锥形喷嘴进行数值模拟,认为空化(即液体内局部压力降低时,液体内部或液固交界面上蒸气或气体的空穴的形成、发展和溃灭的过程)的发展对喷嘴出口处的液膜厚度和速度有显著影响,从而改变雾化角度和平均液滴直径。AMINI[10]采用CFD方法分析喷嘴的几何参数对液体黏性和非黏性的影响,并通过克服压力离心式喷嘴中的旋转离心力产生的黏性,预测空气芯的形成条件。刘国库等[11]采用流体体积函数(VOF)方法对离心式喷嘴内部的气–液两相流动进行数值求解,结果表明增大喷嘴旋流室内径与出口段直径比,能减小液膜厚度和雾化锥角。陈晨等[12]基于VOF方法和RNG模型对敞口式离心喷嘴的内部流场和外部雾化特性进行数值模拟,清晰地捕获到喷嘴中心轴线处的空气涡及内部的回流区,随喷注压降增大,液膜的破碎长度降低,雾化锥角增大。以上关于雾化喷嘴内部流场的研究,可为分析干法造粒的黏结液在雾化喷嘴内的流场分布提供一定理论参考。采用合适的喷嘴入口倾斜角度能有效改善Si3N4颗粒流动性差、成形压缩比小和成形率低等缺陷,但学者们未通过VOF方法对干法制备Si3N4颗粒的雾化效果进行深入研究。本文针对3种具有不同入口倾斜角度的喷嘴建立三维模型,简化喷嘴模拟区域并构建喷嘴三维物理模型,采用realizable模型模拟计算喷嘴内部黏结液的湍流状态,研究喷嘴入口倾斜角度对空气芯、雾化锥角和喷嘴出口处黏结液速度的影响,并通过干法造粒制备Si3N4陶瓷颗粒,验证数值分析的正确性。研究结果对预测和优化黏结液在喷嘴内的流场分布和外部喷雾特性,从而有效提高Si3N4颗粒性能具有一定的理论指导意义。

1 喷嘴旋转流场理论基础

1.1 VOF方法

喷嘴内部的气−液两相流动非常复杂,准确捕捉喷嘴内部空气−黏结液组成的气−液两相界面是数值模拟的关键。VOF模型由HIRT等[13]提出,能有效处理连续相运动和连续相与分散相耦合等问题,在固定网格的情况下实现界面重建[14]。此外,利用VOF模型还可精确地跟踪气−液界面的几何和拓扑变化,适用于计算任何两种互不混合、互不渗透且两相间滑移可忽略的流体流动过程[15]。干法造粒的雾化喷嘴内部流动的工作介质为黏结液和空气,当黏结液和空气的压缩性不强时,适用于VOF模型。该模型用体积分数函数来表示喷嘴网格计算区域内第二相的体积分数,本文以空气为第一相,黏结液为第二相。若黏结液的体积分数(黏结液)=0,则喷嘴计算网格区域内全部为空气;若(黏结液)=1,则喷嘴计算网格区域内全为黏结液;若0<(黏结液)<1,则喷嘴计算网格区域内为空气和黏结液的气−液两相混合物。

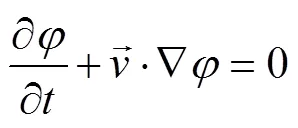

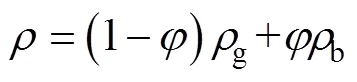

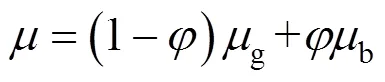

给定黏结液填充喷嘴的时间和黏结液的初始体积分数的分布,黏结液体积分数的输送方程(即黏结液体积分数随时间的变化关系)为:

在喷嘴内空气与黏结液构成的气−液两相混合区中,气−液两相混合物的密度和动力黏度分别表达为:

1.2 黏结液雾化过程控制方程

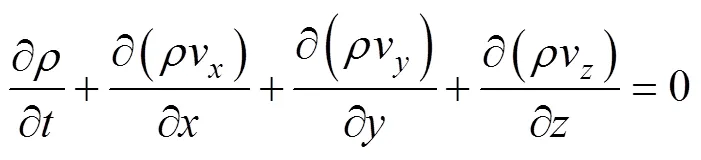

对于喷嘴内复杂的气−液两相流动,为便于求解方程,作以下假设:1) 空气和黏结液都是不可压缩的流体。2) 空气与黏结液之间不发生任何化学反应和物理相变。3) 忽略黏结液与喷嘴壁面之间的摩擦热,不存在能量耗散。4) 采用无滑移、静止的壁面,不考虑回流影响。5) 黏结液在喷嘴内外的流动均为三维非稳态流动。一切流体的流动和传热过程都遵循物理界中质量、动量及能量三大守恒定律。考虑到黏结液在干法造粒雾化喷嘴的旋流室内作强烈的湍流运动,realizable模型适合于黏结液在喷嘴内的湍流计算。根据对喷嘴内部流场的分析,喷嘴内部没有发生任何热传递,忽略不同相间的摩擦热损失,在计算中不需要求解能量方程,仅需要求解连续性方程和动量方程。控制方程如下:

1) 连续性方程

干法造粒雾化喷嘴内为复杂的空气−黏结液两相流动,在单位时间内,从喷嘴外部流进的黏结液微元体的质量和喷嘴内黏结液微元体质量的增加量相等,黏结液雾化过程的质量守恒方程在笛卡尔坐标系下的表达式为:

式中:为空气−黏结液两相混合物的密度;为黏结液填充雾化喷嘴的时间;v、v和v分别是流体在、和三个方向上的速度。

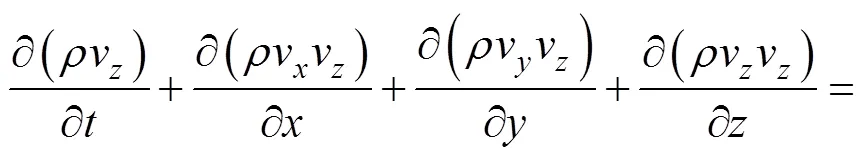

2) 动量守恒方程

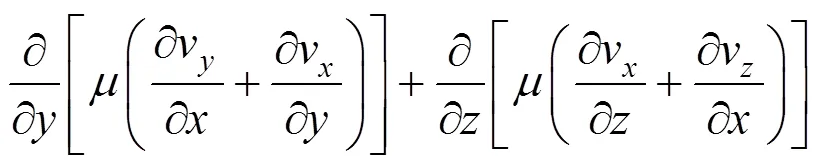

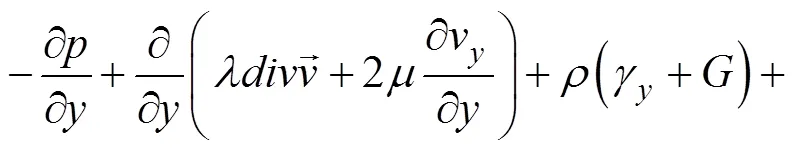

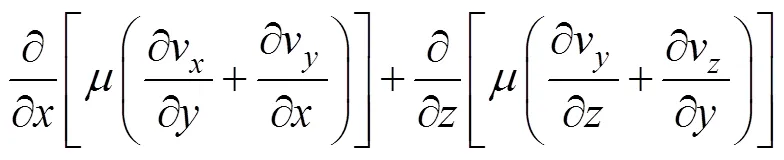

流体的动量守恒方程即Navier-Stokes方程,物理意义是微元体中流体元对时间的变化率等于外界作用在这个流体元上的各种外力的和。由于干法造粒的雾化喷嘴内为旋流强度较大的湍流运动,因此本文在Navier-Stokes方程的基础上进行推导,得到黏结液微元体中流体元在、和方向的动量方程分别如下:

方向的动量方程:

方向的动量方程:

式中:为黏结液的重力(,为黏结液的质量);γ、γ和γ表示黏结液和空气二者在、和三个方向的表面张力。

方向的动量方程:

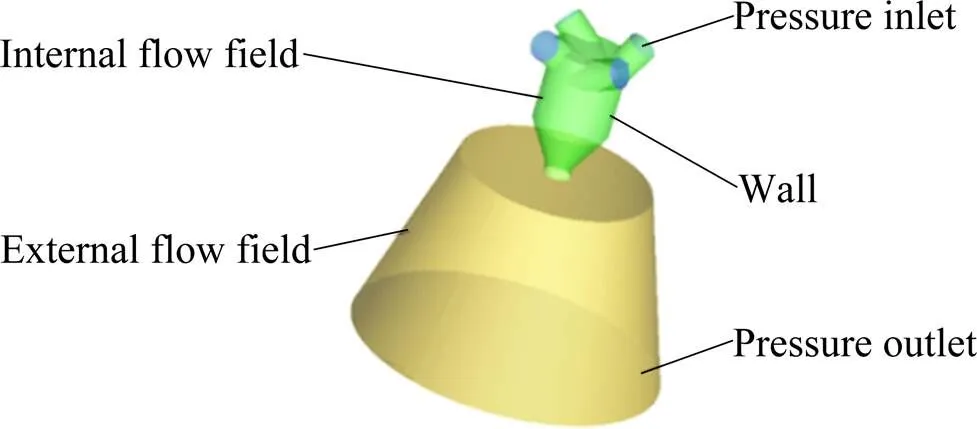

1.3 方程离散及求解

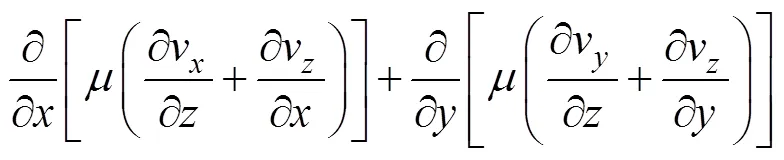

为准确求解黏结液在干法造粒雾化喷嘴的流场,通过控制体积法将黏结液雾化过程的理论方程转化为数值求解的代数方程,根据每个控制体的变量生成相应的离散方程。变量的离散类型列于表1。压力−速度耦合方法是基于压力和速度的耦合数值仿真求解方法,包括SIMPLE、SIMPLEC和PISO等方法,而PISO法能更好地解决网格质量差时收敛难度大的问题。选择隐式非定常求解器作为数值计算求解器,库朗数控制在0.25以下。为提高计算的稳定性和精度,采用亚松弛因子对各变量进行求解,时间步长设为6×10−7s,每一步最大迭代次数为200次,收敛条件为黏结液的出口流速等于入口流速,当黏结液的出口流速不再变化时,喷嘴内气−液两相混合界面趋于稳定。

表1 PISO方法中各变量的离散化求解方程

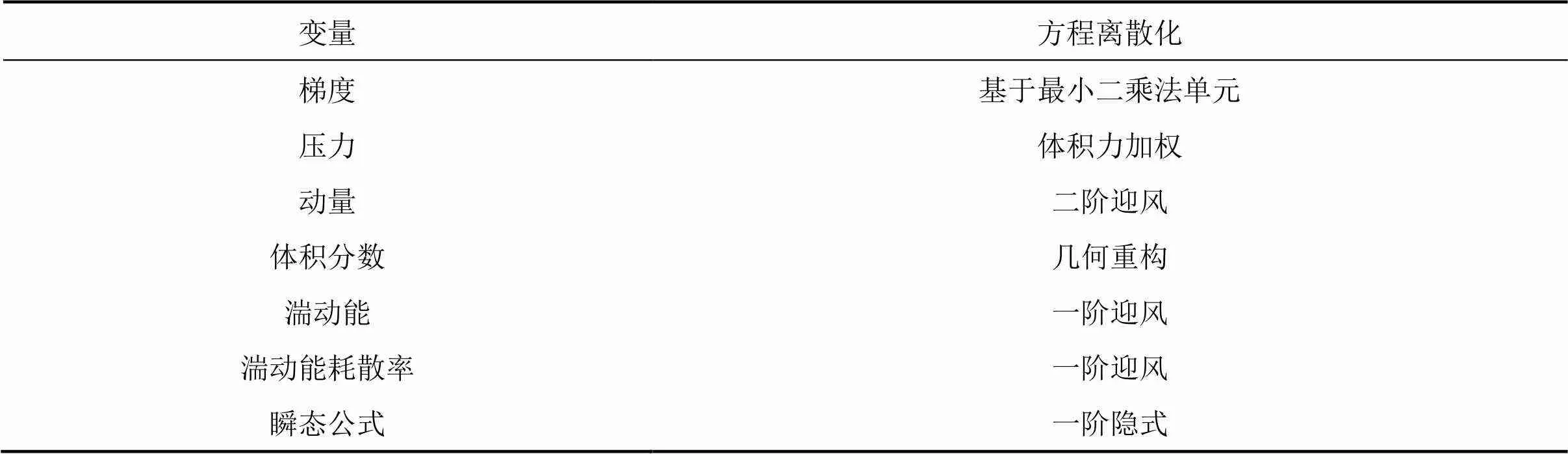

2 喷嘴模拟区域的简化

为探究喷嘴入口的倾斜角度对干法制备Si3N4颗粒雾化过程的影响,采用SolidWorks软件对喷嘴入口倾斜角度分别为0°、15°、30°和45°的雾化喷嘴进行三维建模,分析喷嘴入口的倾斜角度对黏结液在喷嘴内部的流场分布和外部的雾化锥角以及黏结液速度的影响。由于入口倾斜角度的改变不会改变喷嘴本身的结构组成和几何尺寸,以倾斜0°的雾化喷嘴的结构组成和几何尺寸为参考。图1所示为入口倾斜角度分别为0°、15°、30°和45°的4种雾化喷嘴结构简图。不同入口倾斜角度的喷嘴结构和组成一致,均由切向入口、旋流室、收缩段和出口等直段组成,且所有的喷嘴结构参数都相同,喷嘴总长度为35 mm,旋流室高度s为21.24 mm,喷嘴出口等直段长度o为2.5 mm,切向入口直径t为8 mm,旋流室内径s为20 mm,出口的直径o为7 mm,收缩角(喷嘴出口内部所张开的角度)为60°。

3 黏结液雾化过程物理模型

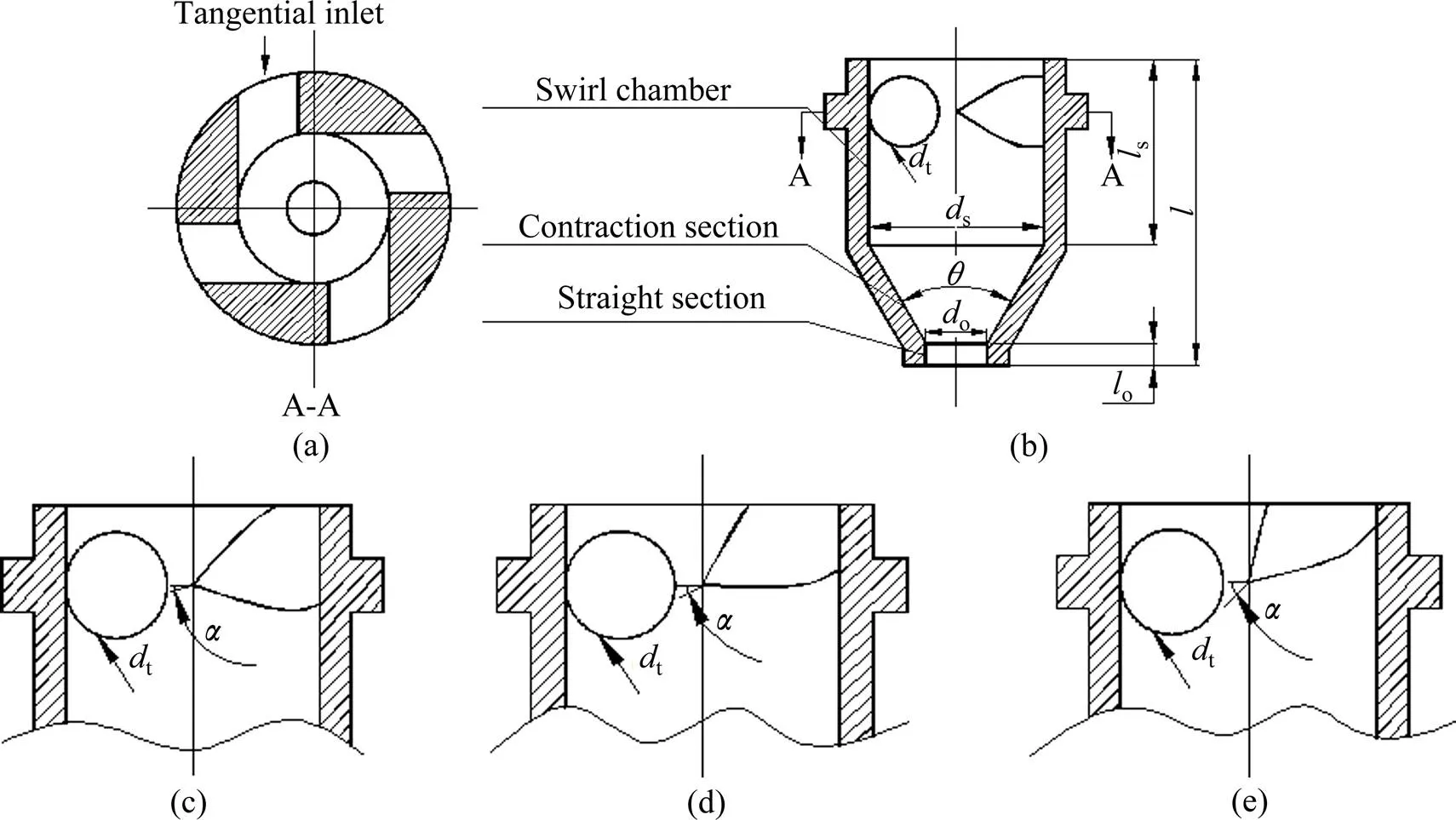

3.1 边界条件设置

通过SolidWorks软件对具有不同入口倾斜角的4种雾化喷嘴进行三维建模,再将喷嘴三维模型导入ICEM中进行边界条件设置。由于4种喷嘴的边界条件相同,因此仅选取入口倾斜角度为30°的喷嘴作为参考,边界条件如图2所示。从图2可知数值模拟区域包括旋流室、收缩段、出口等直段和上底面直径为50 mm、下底面直径为80 mm、高度为50 mm的圆台4部分。喷嘴入口边界条件设为压力入口,总压设为0.7 MPa,黏结液体积分数设为1,只有黏结液进入到喷嘴内。喷嘴出口边界条件设为压力出口,喷嘴出口总压设为标准大气压,黏结液体积分数设为0,保证黏结液从喷嘴出口喷出后不回流,提高数值模拟的精度。喷嘴的其余区域设置为无滑移的静止墙,采用标准壁面函数。喷嘴三维物理模型的坐标原点为圆台上底面的中心,喷嘴轴线方向为方向,与方向垂直的面为面。黏结液的密度设为2 000 kg/m3,动力黏度设为0.02 kg/(m∙s)。

3.2 计算网格划分

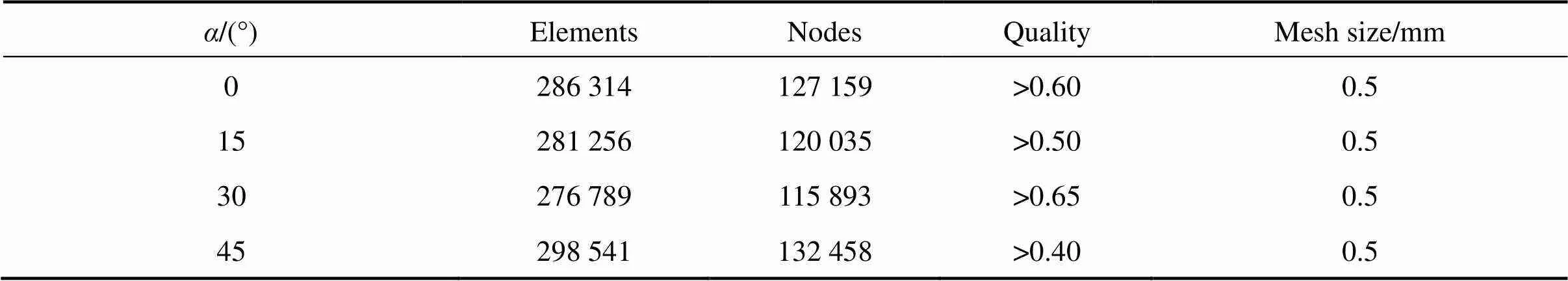

通过网格划分软件ICEM对具有不同喷嘴入口倾斜角度的4种多相流旋转耦合场雾化喷嘴进行三维网格划分。图3所示为入口倾斜角度=30°的雾化喷嘴三维网格模型示意图。=0°、15°和45°的喷嘴网格划分条件与=30°的相同。采用四面体非结构性网格对复杂的喷嘴切向入口部分至旋流室的区域进行划分,其余部分结构的截面均为规则的圆形,因此采用O型分块进行六面体结构性网格划分。为进一步提高网格计算精度,采用Prism网格对切向入口与旋流室相交区域进行加密,对旋流室边缘处的四面体网格和收缩段的六面体网格进行节点合并。根据各喷嘴的网格划分,得到分别为0°、15°、30°和45°的喷嘴网格的相关参数,如表2所列。

图1 具有不同入口倾斜角度的雾化喷嘴结构简图

(a) Axial section of nozzle; (b) Radial section of nozzle; (c)=15°; (d)=30°; (e)=45°

图2 入口倾斜角度α为30°的雾化喷嘴物理模型示意图

图3 α为30°的喷嘴三维网格模型示意图

表2 不同α的喷嘴网格参数

3.3 网格无关性验证

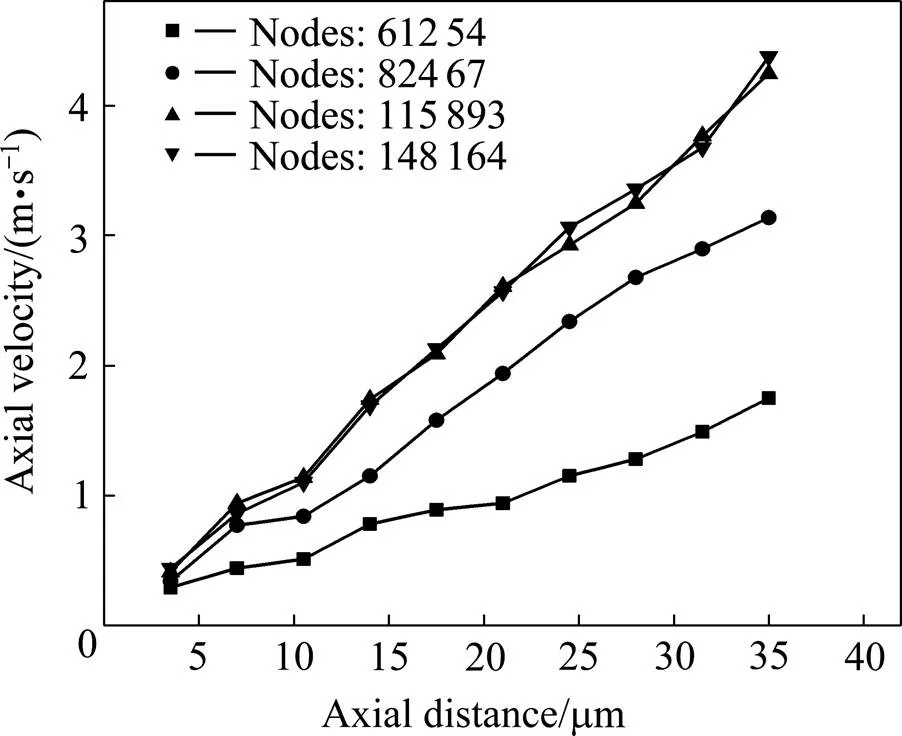

采用瞬态数值模拟方法对黏结液在雾化喷嘴内的流场进行计算。网格密度直接影响计算结果的精度,因此有必要对网格进行无关性检验[16],以保证数值模拟的计算稳定性。验证的思路是选择不同的网格密度对喷嘴内外黏结液流场进行数值计算,并检查计算结果是否随网格密度增大而变化。当网格密度加密到一定程度,数值计算结果不变时,即认为此时的网格密度满足计算要求,计算结果准确。为了确定合适的网格数,本文分别选取节点数为61 254、82 467、115 893和148 164的喷嘴网格模型来模拟黏结液在雾化喷嘴的流场。图4所示为由这4种不同网格模型计算求解得到的为30°的黏结液轴向速度。由图可见,随网格节点数从61 254增加到115 893,黏结液轴向速度增大,但网格节点数为148 164对应的黏结液轴向速度与网格节点数为115 893对应的黏结液轴向速度很接近,二者的轴向速度曲线几乎重合,表明轴向速度曲线趋于稳定,进一步增加网格密度对模型的计算结果没有影响。

图4 网格无关性检验计算结果

4 数值求解结果与讨论

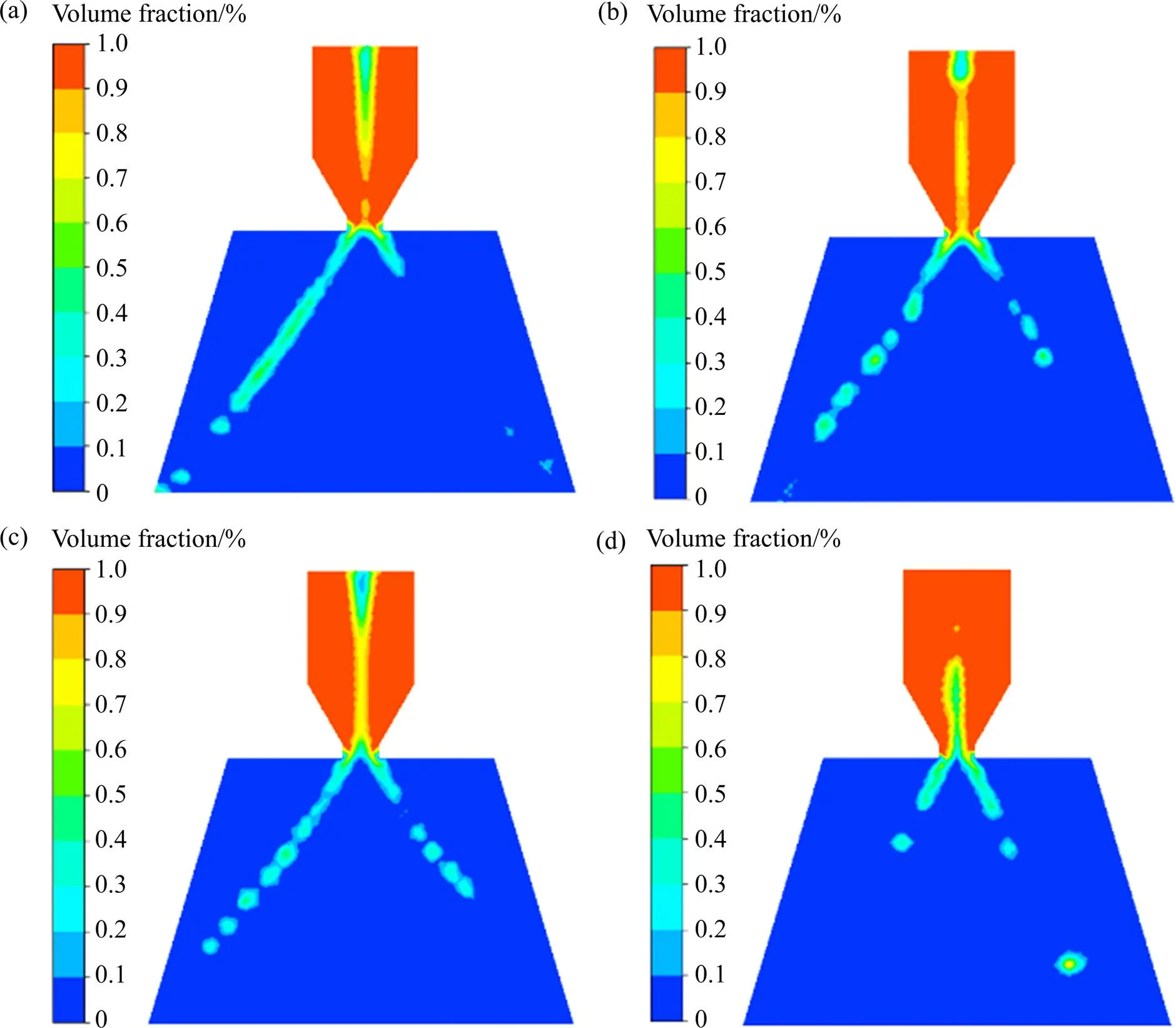

4.1 黏结液体积分数分布

图5所示为干法造粒雾化喷嘴的黏结液体积分数分布。对仿真结果进行图像识别,计算出分别为0°、15°、30°、45°的喷嘴轴线处空气芯区域的面积分数(即空气芯区域面积与总面积的比值)分别为18%、20%、25%和10%,对仿真结果进行识别测量,得到雾化锥角分别为63°、70°、74°和55°。随从0°增大到30°,喷嘴内空气芯区域的面积分数从18%增大到25%,雾化锥角由63°增大到74°,空气芯的轴向分布方式由间断式分布转变为连续性分布;而当从30°进一步增大到45°时,空气芯区域面积大幅度减小,其面积分数从25%减小到10%,轴向分布方式由连续式分布转变为间断式分布,旋流室上半部分的轴线中心处没有出现空气芯,雾化锥角由74°减小到55°。空气芯区域面积越大,空气芯的平均直径越大,出口处的黏结液液膜厚度越小,雾化锥角越大,则说明黏结液的雾化范围越大,因而雾化效果越好,喷出的微小液滴越均匀。由图5可知30°的喷嘴的空气芯平均直径和雾化锥角较大,更有利于雾化造粒。

图5 雾化喷嘴黏结液体积分数的分布

(a)=0°; (b)=15°; (c)=30°; (d)=45°

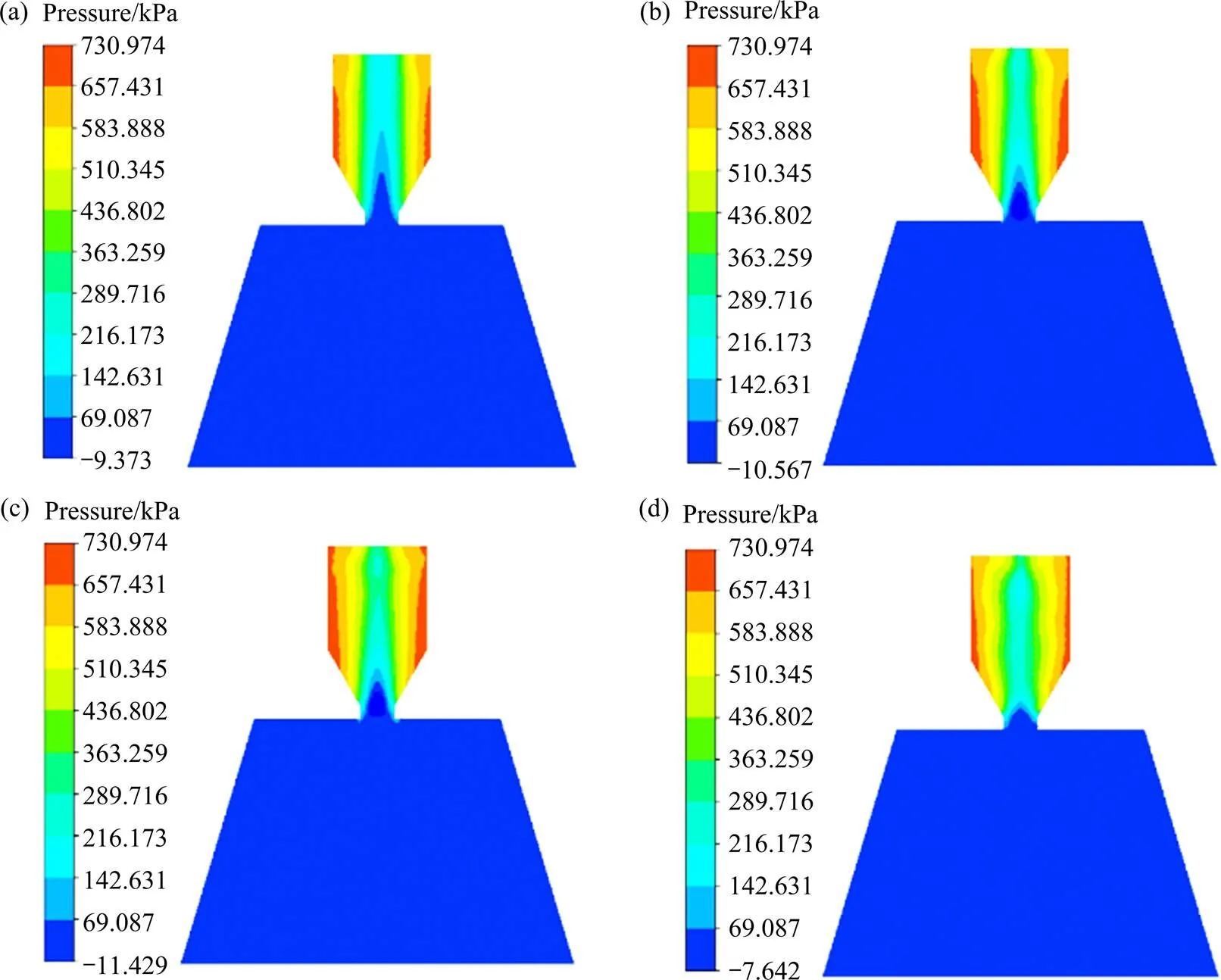

4.2 压力分布

图6所示为雾化喷嘴的压力分布。由图可见,由壁面两侧往轴线中心处,压力逐渐减小,为0°、15°、30°和45°的喷嘴,其旋流室内部压力梯度为657.431~730.974 kPa的区域面积分别约占总面积的7%、14%、20%和9%;随增大,喷嘴出口附近形成的负压先逐渐增大然后减小,且=45°的喷嘴出口处附近的负压最小。随从0°增大到30°,最大压力区域的面积增大,从而产生更大的原动力驱动黏结液作自上向下的高速旋流运动,进而使旋流强度增大,喷嘴出口处附近的负压由9.373 kPa增大到11.429 kPa,导致更多的外部空气被倒吸到喷嘴内部,获得平均直径更大的空气芯;而当从30°继续增大到45°时,最大压力区域面积减小,黏结液在旋流室内的旋流强度降低,喷嘴出口附近的负压由11.429 kPa减小到7.642 kPa。以上结果表明,=30°的雾化喷嘴旋流室内部分布的最大压力区域面积较大,能显著增强黏结液的旋流强度,喷嘴出口附近形成的负压较大,可增强对黏结液液膜的破碎效果,因而更有利于雾化。

4.3 黏结液速度分布

4.3.1 轴向速度分布

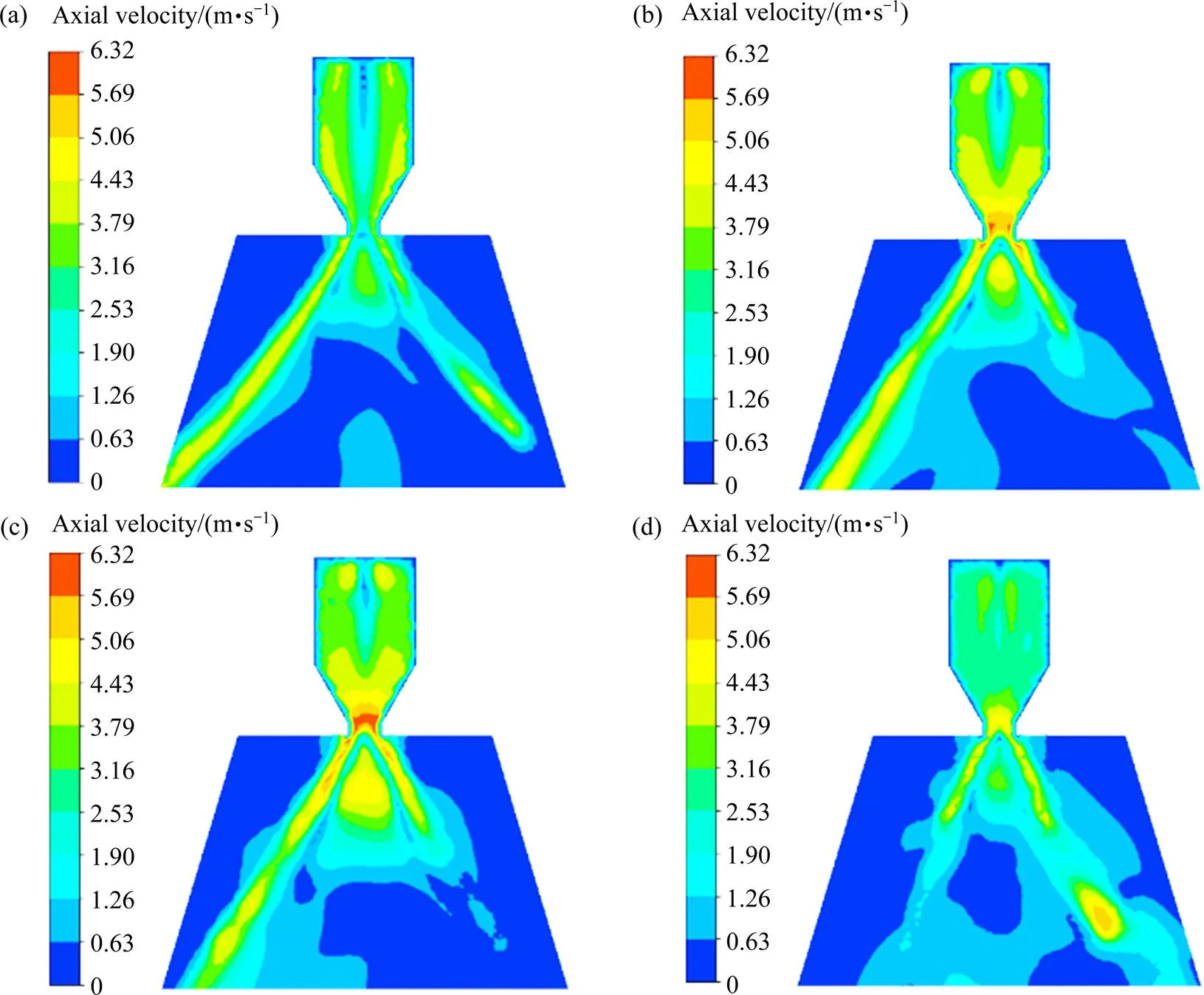

图7所示为具有不同入口倾斜角度的喷嘴黏结液轴向速度分布。由图7可见,为0°、15°、30°和45°的喷嘴,其出口处黏结液的最大轴向速度梯度分别为4.43~5.06、5.69~6.32、5.69~6.32和4.43~5.06 m/s。切向入口与旋流室成一定的角度,导致黏结液除了受离心力作用之外,还受到轴向力的作用,随着时间的推移,轴向力转化为离心力。随由0°增大到30°,轴向力转化成的离心力增大,使旋流室内黏结液的旋流强度增强,从而使出口处的黏结液最大轴向速度梯度由4.43~5.06 m/s增大到5.69~6.32 m/s,可加快黏结液液膜的破碎过程;而从30°增大到45°时,由于切向入口倾斜角度过大,黏结液受到的轴向力过大,导致黏结液的旋流运动减弱,大部分黏结液由原来的旋流运动变为轴向运动,旋流室内黏结液的旋流强度减弱,出口处的黏结液最大轴向速度梯度又减小到4.43~5.06 m/s,对雾化效果产生不利影响。另外,为30°的喷嘴由于黏结液与外界空气的速度差更大,从而产生较大的空气动力,使得黏结液液膜变为细小的黏结液液滴,更有利于雾化。

图6 黏结液的轴向压力分布

(a)=0°; (b)=15°; (c)=30°; (d)=45°

图7 黏结液的轴向速度分布

(a)=0°; (b)=15°; (c)=30°; (d)=45°

4.3.2 径向速度分布

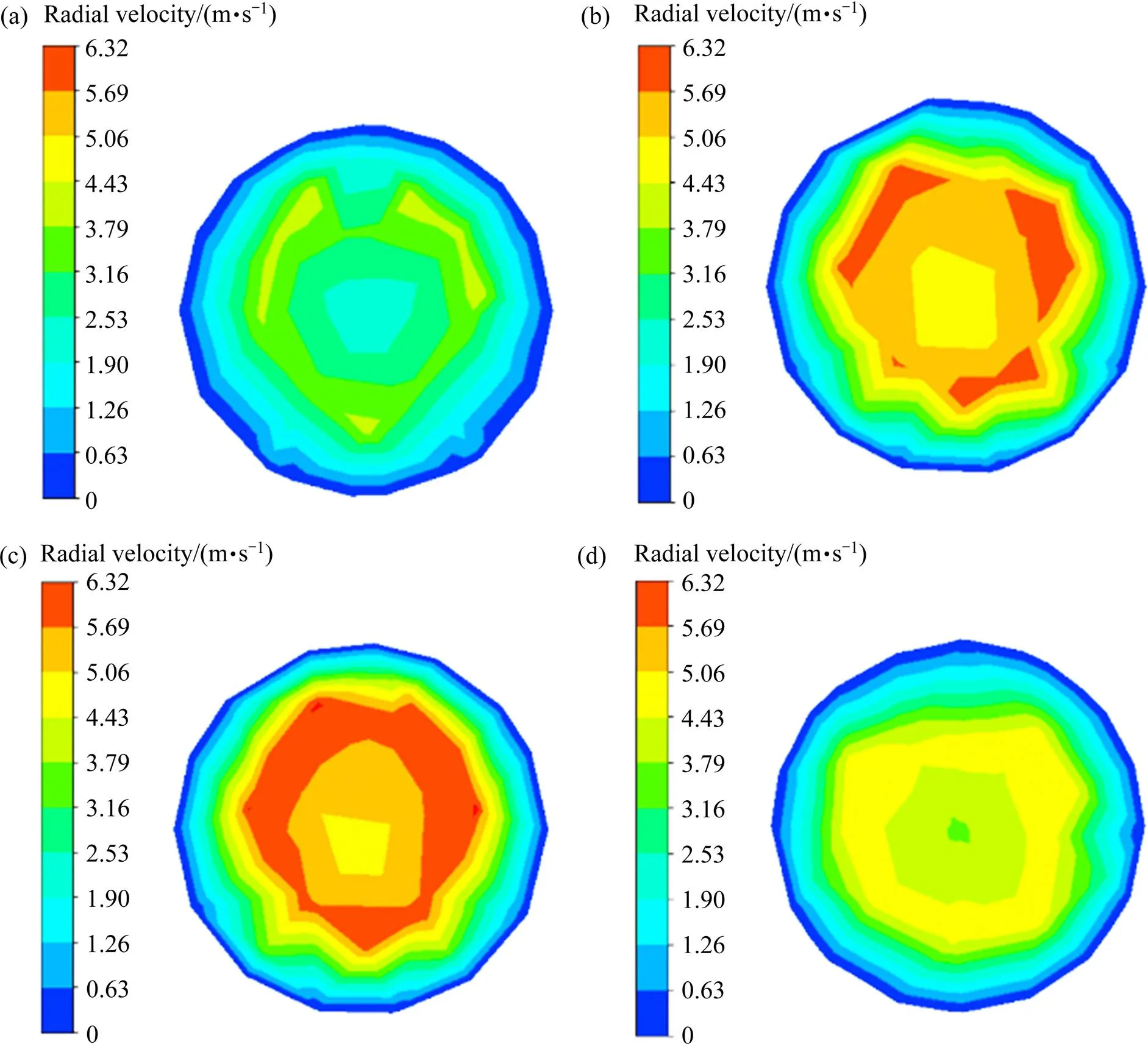

图8所示为=1.25 mm处的截面的黏结液径向速度分布。由图可见,4种喷嘴的黏结液径向速度均在距圆形截面的中心2/3处达到最大,并呈现从2/3处往外逐渐减小的规律,为0°和45°的喷嘴的黏结液最大径向速度梯度相等,为4.43~5.06 m/s,而=15°和30°的喷嘴的黏结液最大径向速度梯度相等,为5.69~6.32 m/s。在黏结液最大径向速度相同的前提下,为45°的喷嘴黏结液最大径向速度区域面积大于为0°的喷嘴,为30°的喷嘴黏结液最大径向速度区域面积大于为15°的喷嘴。随从0°增大到30°,黏结液的最大径向速度梯度由4.43~5.06 m/s增大到5.69~6.32 m/s,喷嘴出口处的黏结液液膜所受到的离心力增大,使得从喷嘴出口处喷出的黏结液径向速度增大,进而使黏结液与外界空气的速度差增大,黏结液雾化液膜分裂成更细小的液滴;而当从30°继续增大到45°时,黏结液的最大径向速度梯度减小到4.43~5.06 m/s。上述结果表明,入口倾斜角度为30°的干法造粒雾化喷嘴出口处黏结液的径向速度较大且分布范围较广,雾化效果更好。

图8 黏结液的径向速度分布

(a)=0°; (b)=15°; (c)=30°; (d)=45°

5 干法喷雾造粒制备Si3N4颗粒

5.1 Si3N4颗粒制备与性能测试

为验证数值模拟的正确性,用干法喷雾造粒法制备Si3N4颗粒。所用原料为中国医药集团的Si3N4粉末和羧甲基纤维素钠粉末。制备过程如下:将配好的密度为2 000 kg/m3、黏度为0.02 kg/(m∙s)(与数值模拟设计的黏结液密度与黏度相同)的羧甲基纤维素钠溶液注入储液罐中,然后启动电动机驱动水泵,储液罐中的黏结液通过水泵的吸力沿流通管道进入到雾化喷嘴,最终从喷嘴出口喷出,完成雾化过程。通过压力控制阀调节流通管道中的压力,由压力传感器对流通管道中的压力进行实时监测,以保证雾化实验的入口压力与数值模拟的入口压力一致,并由流量传感器实时监测黏结液的流量变化。从喷嘴出口喷出的黏结液雾化液滴与Si3N4粉体混合在一起,通过两者间的静电力吸附并相结合,形成小型聚合物,完成干法制备Si3N4颗粒的雾化增湿过程。雾化增湿后的Si3N4粉体通过干法造粒装置,小型聚合物与装置内的高速旋转的立柱以及其它小型聚合物发生碰撞达到修整外形的效果,再经过干燥和筛分,最后形成Si3N4颗粒。

利用PL-100Z水分测试仪测定Si3N4颗粒的含水率。用EM-30AX扫描电镜(SEM)观察Si3N4颗粒的微观形貌,并测定颗粒粒度。

5.2 实验结果

5.2.1 Si3N4颗粒的含水率

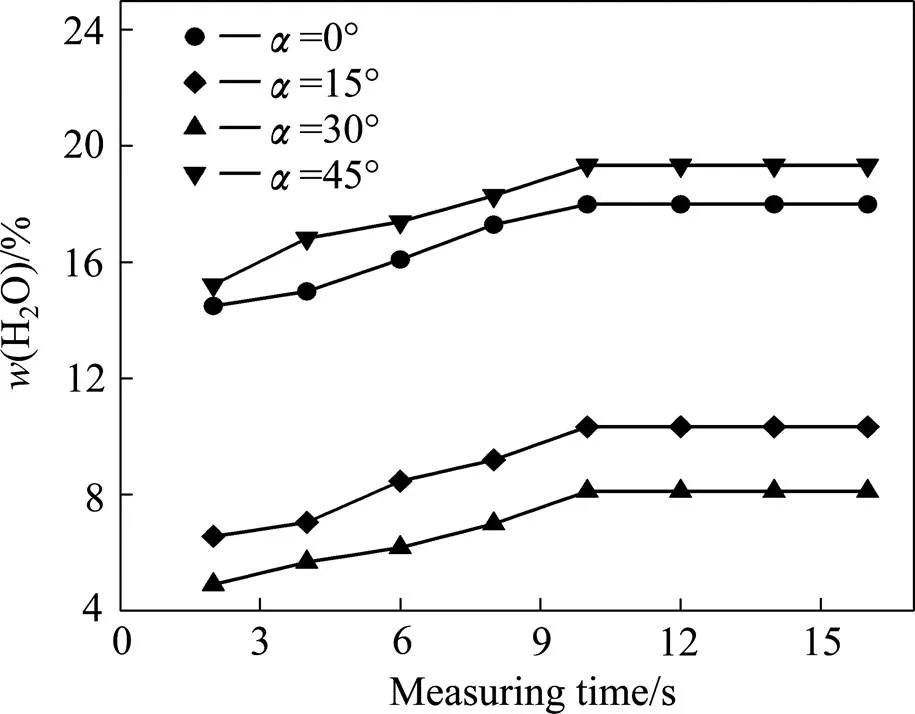

颗粒的含水率能反映黏结液雾化液滴的大小,从而间接地反映喷嘴出口处黏结液液膜的厚度。图9所示为4种不同入口倾斜角度的喷嘴对应的Si3N4颗粒含水率(H2O)。在10 s之前,随测量时间增加,不同喷嘴对应的Si3N4颗粒的含水率都逐渐增加,但在10 s之后,Si3N4颗粒的含水率均达到稳定,不再随时间延长而发生变化。相同时刻,4种喷嘴对应的Si3N4颗粒的含水率按照入口倾斜角度依次为30°、15°、0°、45°的顺序逐渐增大,即为45°的喷嘴对应的Si3N4颗粒含水率最大,为30°的喷嘴对应的Si3N4颗粒含水率最小。这表明为45°的喷嘴出口处的黏结液液膜厚度最大,喷嘴喷出的黏结液雾化液滴的尺寸最大;而为30°的喷嘴出口处的黏结液液膜厚度最小,喷出的黏结液液滴最小。喷嘴出口处黏结液的液膜厚度越小,表明喷嘴内部空气芯的平均直径越大,所以Si3N4颗粒的含水率分析结果能够很好地验证数值模拟的正确性。

图9 用不同喷嘴制备的Si3N4颗粒含水率随测试时间的变化

5.2.2 Si3N4颗粒形貌

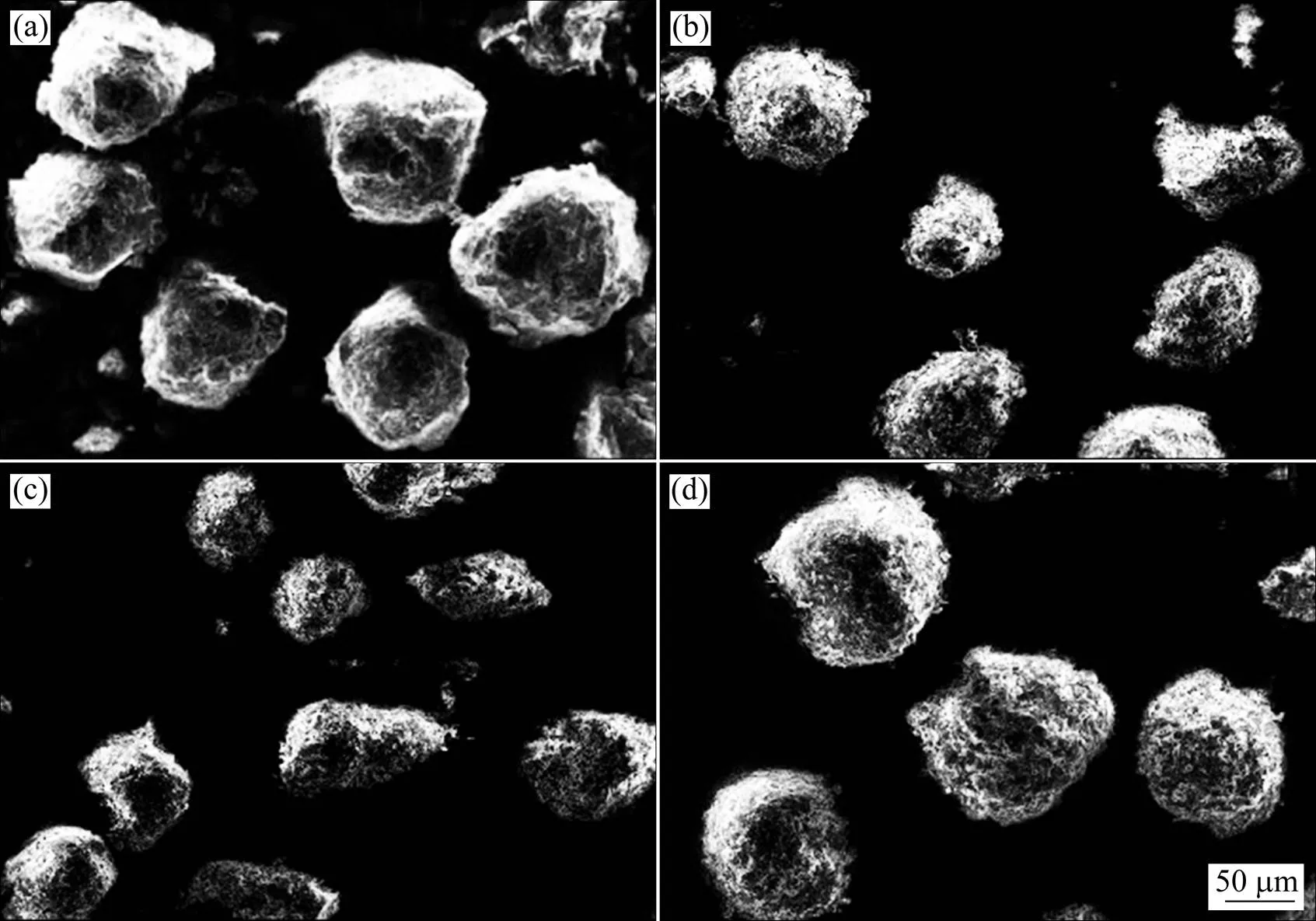

图10所示为具有不同入口倾斜角度的喷嘴对应的Si3N4颗粒SEM形貌。从图看出,=30°对应的Si3N4颗粒尺寸最小,=45°对应的Si3N4颗粒尺寸最大。根据SEM照片,测出分别为0°、15°、30°、45°对应的Si3N4颗粒平均粒度分别约为170、110、80和180 μm。即随从0°增大到30°,Si3N4颗粒的平均粒度由170 μm减小到80 μm,间接地反映喷嘴出口处的黏结液液膜厚度随增大而减小。而当喷嘴入口倾斜角度进一步增大到45°时,Si3N4颗粒的平均粒度增大到180 μm,这说明当喷嘴出口内径超出最佳范围时,黏结液液膜厚度增大。因此认为入口倾斜角度为30°的干法造粒雾化喷嘴的雾化性能最好,黏结液的雾化效果最佳,所得Si3N4颗粒的粒度最小。这一结果与数值模拟结果一致,进一步验证数值模拟的可靠性。

6 结论

1) 针对干法喷雾造粒制备Si3N4颗粒,基于VOF方法,采用realizable模型进行模拟计算,结果表明,与入口倾斜角度=0°的喷嘴相比,=30°的喷嘴内空气芯平均直径更大,雾化锥角由63°增大到74°,黏结液在喷嘴旋流室的旋流强度更大,喷嘴出口附近处的负压由9 373 Pa增大到11 429 Pa,喷嘴出口处的黏结液速度增大,有利于提高黏结液的雾化效果,从而减小Si3N4颗粒的粒径。当进一步增大到45°时,喷嘴内空气芯平均直径、喷嘴出口附近处的负压和黏结液速度都最小。

图10 不同喷嘴对应的Si3N4颗粒SEM形貌

(a)=0°; (b)=15°; (c)=30°; (d)=45°

2) 采用具有不同入口倾斜角度的喷嘴,分别为30°和45°时,Si3N4颗粒的含水率分别达到最小值(8%)和最大值(19%)。=30°时Si3N4颗粒平均粒度最小,为80 μm,黏结液液膜厚度最小。模拟计算结果和实验结果吻合良好,模拟分析结果对于干法喷雾制粉具有一定的参考和指导意义。

[1] 李雪松, 江中浩, 连建设, 等. 分散方式对Ni-Si3N4纳米复合电镀层显微组织和性能的影响[J]. 吉林大学学报(工学版), 2007, 37(6): 1317−1322. LI Xuesong, JIANG Zhonghao, LIAN Jianshe, et al. Effect of dispersion mode on microstructure and properties of Ni-Si3N4nano composite electrodeposited coating[J]. Journal of Jilin University (Engineering Edition), 2007, 37(6): 1317−1322.

[2] 余冬玲, 花拥斌, 吴南星, 等. 陶瓷墙地砖干法造粒过程坯料粉体成形与造粒室转速的影响[J]. 硅酸盐通报, 2017, 36(10): 3353−3360. YU Dongling, HUA Yongbin, WU Nanxing, et al. Influence of billet powder formation and rotating speed of granulation chamber on ceramic tile dry granulation process[J]. Silicate Bulletin, 2017, 36(10): 3353−3360.

[3] RATTES A L R, OLIVEIRA W P. Spray drying conditions and encapsulating composition effects on formation and properties of sodium diclofenac microparticles[J]. Powder Technology, 2007, 171(1): 7−14.

[4] SHU Z, ZHOU J, WAING Y X. A novel approach of preparing press-powders for cleaner production of ceramic tiles[J]. Journal of Cleaner Production, 18(10/11): 1045−1051.

[5] 廖达海, 宁翔, 吴南星, 等. 陶瓷墙地砖干法制粉坯料颗粒与主轴转速分析[J]. 陶瓷学报, 2018, 39(2): 207−212. LIAO Dahai, NING Xiang, WU Nanxing, et al. Analysis of billet particles and spindle speed in dry milling of ceramic tiles[J]. Acta Ceramics Sinica, 2018, 39(2): 207−212.

[6] 张楠, 郑伍魁, 丁松雄, 等. 悬浮态干法造粒工艺制备陶瓷墙地砖坯体粉料的工艺参数研究[J]. 硅酸盐通报, 2018, 37(3): 831−836. ZHANG Nan, ZHENG Wukui, DING Songxiong, et al. Study on process parameters of ceramic tile body powder prepared by suspension dry granulation process[J]. Silicate Bulletin, 2018, 37(3): 831−836.

[7] 潘华辰, 周泽磊, 刘雷. 关键结构参数对离心式雾化喷嘴雾化效果的影响研究[J]. 机械工程学报, 2017, 53(2): 199−206. PAN Huachen, ZHOU Zelei, LIU Lei. Influence of key structural parameters on atomization effect of centrifugal atomizer[J]. Journal of Mechanical Engineering, 2017, 53(2): 199−206.

[8] BELHADEF A, VALLET A, AMIELH M, et al. Pressure-swirl atomization: Modeling and experimental approaches[J]. International Journal of Multi-Phase Flow, 2012, 39(9): 13−20.

[9] JIA M, XIE M, LIU H, et al. Numerical simulation of cavitation in the conical-spray nozzle for diesel premixed charge compression ignition engines[J]. Fuel, 2011, 90(8): 2652−2661.

[10] AMINI G. Liquid flow in a simple swirl nozzle[J]. International Journal of Multiphase Flow, 2015, 79: 225−235.

[11] 刘国库, 潘刚, 郑洪涛. 结构参数对喷嘴性能影响的数值研究[J]. 航空发动机, 2015, 41(5): 28−32. LIU Guoku, PAN Gang, ZHENG Hongtao. Numerical study on the influence of structural parameters on nozzle performance[J]. Aeroengine, 2015, 41(5): 28−32.

[12] 陈晨, 杨样, 高宏力, 等. 敞口式离心喷嘴内部及近喷口区域的流动特性[J]. 航空动力学报, 2016(12): 2988−2995. CHEN Chen, YANG Yang, GAO Hongli, et al. Flow characteristics in the internal and near nozzle region of an open centrifugal nozzle[J]. Journal of Aeronautical Dynamics, 2016(12): 2988−2995.

[13] HIRT C W, NICHOLS B D. Volume of fluid (VOF) method for the dynamics of free boundaries[J]. Journal of Computational Physics, 1981, 39(1): 201−225.

[14] LAN Z K, ZHU D H, TIAN W X, et al. Numerical approaches and analysis of spray characteristics for pressuriser nozzles[J]. The Canadian Journal of Chemical Engineering, 2014, 92(5): 953−963.

[15] 尹俊连, 焦磊, 仇性启, 等. 旋流喷嘴内部流场的数值模拟和实验研究[J]. 浙江大学学报(工学版), 2009, 43(5): 968−972. YIN Junlian, JIAO Lei, QIU Xingqi, et al. Numerical simulation and experimental study on internal flow field of swirl nozzle[J]. Journal of Zhejiang University (Engineering Edition), 2009, 43(5): 968−972.

[16] TAO Q, XIN S, YAN L, et al. Effect of back pressure on nozzle inner flow in fuel injector[J]. Fuel, 2016, 173: 79−89.

Effect of nozzle inlet angle on the atomization process of Si3N4particles prepared by dry granulation

LIAO Dahai, FANG Yongzhen, ZHOU Jiangen, GAN Zhenhua, FANG Changfu, WU Nanxing

(School of Mechanical and Electronic Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, China)

In the process of preparing Si3N4particles by dry granulation, volume of fluid (VOF) method and realizablemodel (is turbulent kinetic energy,is dissipation rate) in turbulence model were used to simulate and calculate the influence of the deflection angle α of the nozzle inlets on air core, atomization cone angle and adhesive velocity at nozzle outlet. The experimental verification of Si3N4ceramic particles prepared by dry granulation was carried out. The results show that when the deflection angleincreases from 0° to 30°, the area of air core in nozzle increases from about 18% to 25%. The mean diameter of air core increases, and the velocity gradient of binder at nozzle outlet increases from 4.43−5.06 m/s to 5.69−6.32 m/s. The spray cone angle increases from 63° to 74° and then the breakup process of the liquid film can be accelerated. When the deflection angle increases to 45°, the average diameter of the air core, the velocity of adhesive at the nozzle outlet and the atomization cone angle are the minimum. The experimental results show that the particle size of Si3N4is the smallest when the deflection angle of atomizer is 30°. The numerical results are in good agreement with the experimental results.

Si3N4particles; binder; VOF method; the deflection angle of nozzle inlets; air core; spray cone angle

TQ174.5

A

1673-0224(2020)06-527-11

国家自然科学基金资助项目(51365018)

2020−09−26;

2020−11−10

吴南星,教授,博士。电话:18879869151;E-mail: ldhjdz1987@163.com

(编辑 汤金芝)