爆炸喷涂铁基非晶涂层的微观结构和纳米压痕行为

2021-01-13欧阳晟储志强唐求豪解路

欧阳晟,储志强,唐求豪,解路

爆炸喷涂铁基非晶涂层的微观结构和纳米压痕行为

欧阳晟1,储志强1,唐求豪2,解路3

(1. 湖南省冶金材料研究院有限责任公司,长沙 410014;2. 湖南科技大学 新能源储存与转换先进材料湖南省重点实验室,湘潭 411201;3. 中南大学 粉末冶金国家重点实验室,长沙 410083)

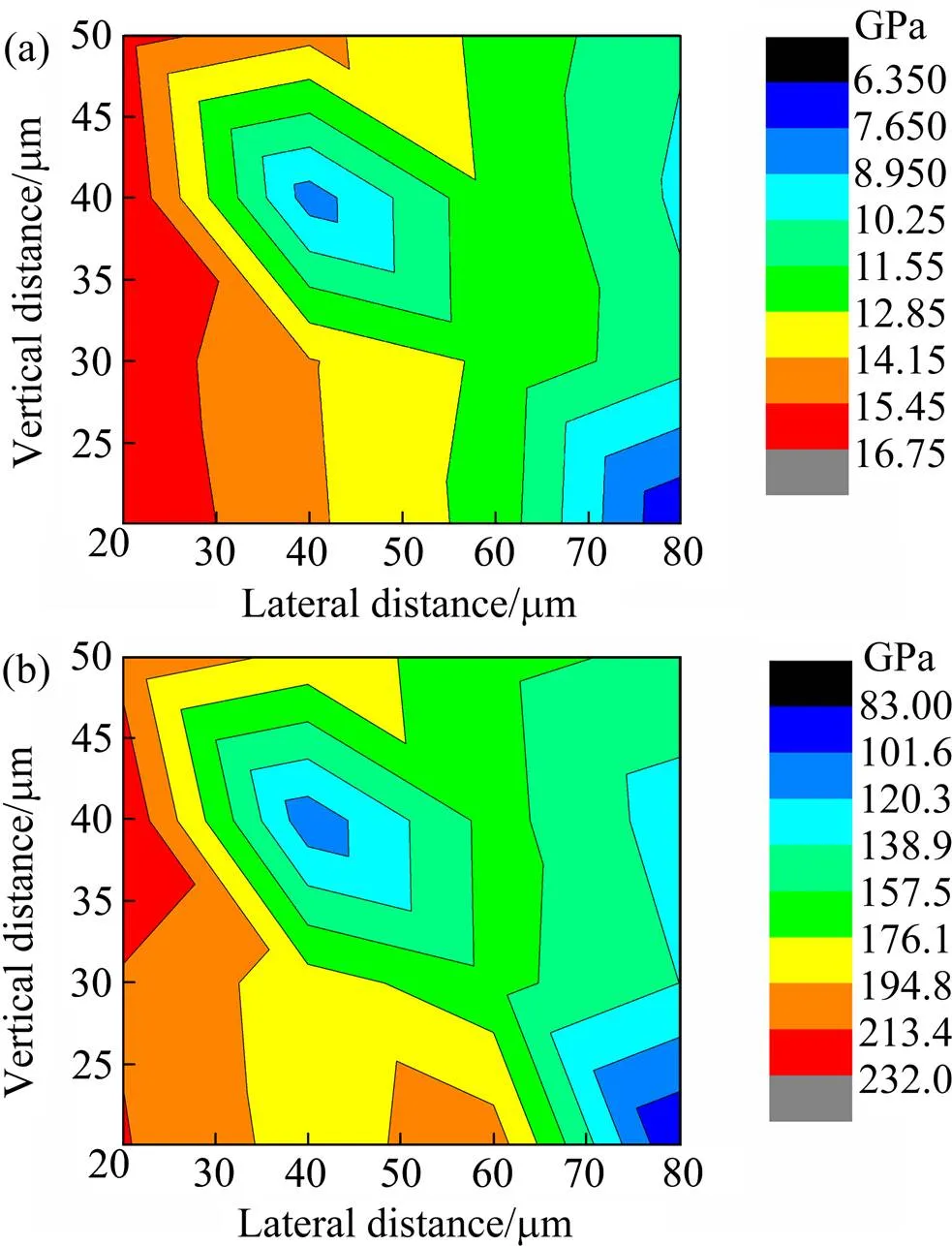

采用爆炸喷涂在3种不同氧燃比的条件下制备铁基非晶涂层,采用X射线衍射(XRD)仪、扫描电镜、纳米压痕仪等研究涂层的微观结构和纳米压痕行为。结果表明:氧燃比为1:1、1.2:1和1.5:1的 3种涂层的非晶含量分别为88.71%、86.18% 和81.36%。压痕深度在不同载荷下均表现出相似的变化速率,意味着涂层微观结构的高度均匀性。在相似打点位置,氧燃比为1:1和1.2:1的涂层具有较高的硬度,显示出较小的最大压痕深度。在平行于涂层与基体界面方向,纳米硬度几乎无变化,而在垂直于界面方向,随涂层厚度增加,纳米硬度从16.75 GPa降低至10.25 GPa。

爆炸喷涂;铁基非晶涂层;氧燃比;显微结构;纳米压痕行为

近年来,铁基非晶合金涂层因具有高强度、高硬度、优良的耐磨损和耐腐蚀及低成本等特点而广受关注[1−7]。然而,块体非晶合金裂纹扩展机制所导致的室温脆性和非晶形成能力所决定的尺寸限制极大地阻碍了非晶合金的实际应用。非晶合金涂层,将非晶合金与基体材料结合起来,既能赋予基体材料表面耐磨和耐腐蚀等优良特性,又能解决非晶合金室温脆性,同时也突破了在涂层面积和厚度方面的尺寸限制。因此,非晶合金涂层作为非晶合金的一种有效替代形式,具有重要的研究和应用价值。

热喷涂技术,由于工作温度高、颗粒飞行速度快,有利于形成非晶,且制备效率高、设备操作简单,因此非常适合用来制备铁基非晶涂层。KOMAKI等[8]采用火焰喷涂制备了Fe70Cr10P13C7非晶涂层, 并研究了其显微结构和腐蚀性能。CHU等[9]采用等离子喷涂制备了添加ZrO2的FeCrMoBC非晶涂层,讨论了ZrO2对涂层耐磨损性能的影响。PIAO等[10]通过超音速等离子喷涂制备了FeCrBSi非晶涂层,表征了涂层显微结构,并分析了其抗氧化机制。

在众多热喷涂技术中,爆炸喷涂是一种特殊的高能喷涂技术,主要利用氧气和燃气点燃爆炸产生的巨大能量来加热加速粒子,撞击基体形成涂层。这种特性赋予了粒子极高的飞行速度和充分的熔融程度,因此得到的涂层具有高致密度和高结合强度。ZHOU 等[11]首次尝试用爆炸喷涂制备了Fe48Cr15Mo14C15B6Y2非晶涂层,发现涂层非晶含量为54%, 并且在质量浓度为3.5%的NaCl 和1 mol/L的HCl溶液中均显示出了良好的抗腐蚀性能。WU等[12]采用爆炸喷涂制备了Fe51.33Cr14.9Mo25.67Y3.4C3.44B1.26非晶涂层,发现涂层非晶含量达到了85%,孔隙率为2.1%,并测试了其耐磨损性能。然而,目前国内外对爆炸喷涂制备铁基非晶涂层的研究还很缺乏,并且对于铁基非晶涂层的微观组织结构及微观力学性能如纳米压痕行为等研究还有待进行深入研究。

本文旨在探讨爆炸喷涂制备的铁基非晶涂层的微观组织结构、纳米压痕行为以及两者之间的对应关系,研究关键参数氧燃比对涂层结构和性能的影响。分析不同氧燃比条件下制备的铁基非晶涂层的微观组织结构、纳米硬度和约化弹性模量,并且讨论性能最优涂层在不同载荷条件下的载荷−深度曲线、纳米硬度和约化弹性模量的分布,以期为铁基非晶合金涂层的工程应用提供实验依据和理论指导。

1 实验

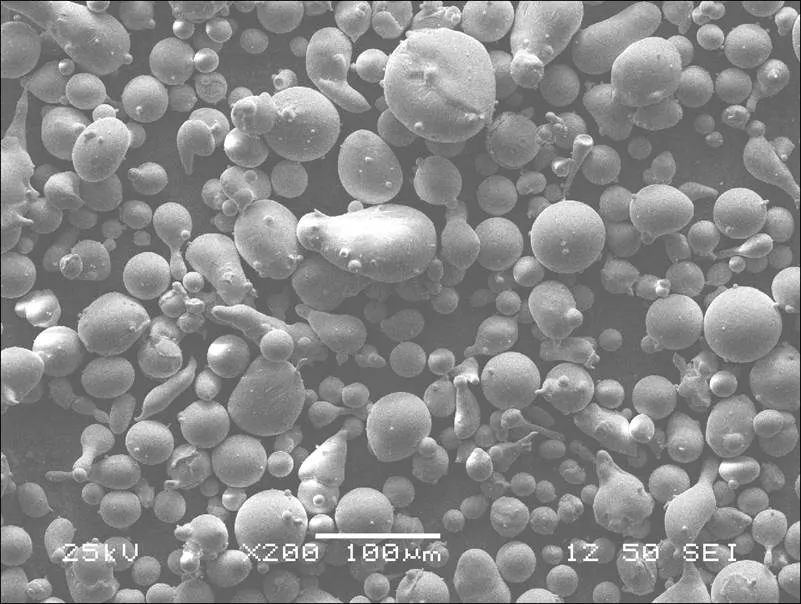

喷涂粉末为商用气雾化铁基非晶合金粉末(美国液态金属公司生产),粒度40~75 μm,其成分如表1所列。图1为铁基非晶粉末形貌照片,大部分粉末为球形颗粒,少量为类球形颗粒。爆炸喷涂用基体材料为304不锈钢,尺寸为150 mm×50 mm×4 mm。所有基体均采用金相研磨机进行水磨、抛光,然后超声波清洗、晾干,在喷涂之前再对其表面进行喷砂处理。爆炸喷涂设备采用乌克兰第聂伯型号喷涂系统 (Dnepr-Ⅲ, Ukraine)。具体喷涂参数列于表2,3种涂层在文中分别以C1、C2、C3简称。

采用扫描电子显微镜(SEM, TESCAN)观察喷涂粉末和涂层的形貌。通过X射线衍射仪(XRD,Rigaku D/max−2550VB,Cu Kα))和透射电子显微镜(TEM,Tecnai G220S-Twin, FEI)表征粉末和涂层的显微结构和相成分。涂层孔隙率采用扫描电镜照片和Image Pro-Plus 6.0软件计算得出平均值。

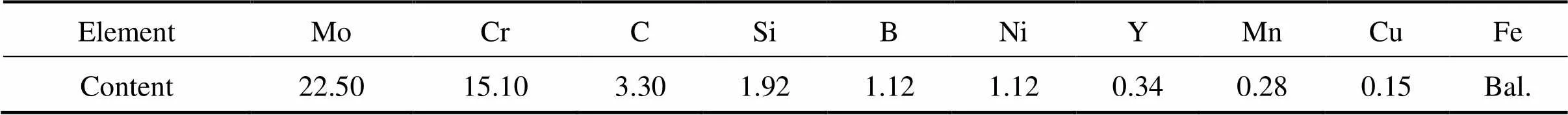

表1 铁基非晶合金喷涂粉末成分

图1 铁基非晶合金喷涂粉末的表面形貌

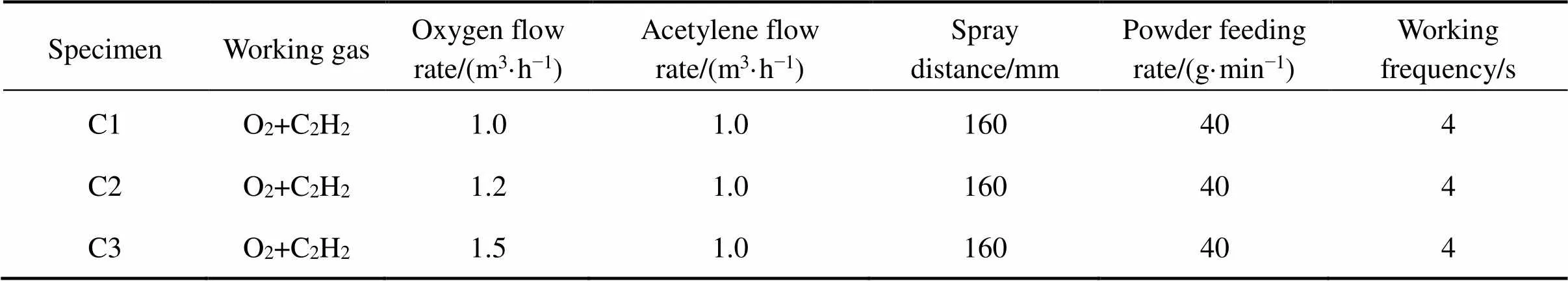

表2 爆炸喷涂铁基非晶合金涂层工艺参数

采用纳米压痕仪(G200, Agilent Technologies)及Berkovich金刚石压头对涂层的纳米硬度和约化弹性模量进行测定。在压痕试验之前,将涂层表面进行研磨和抛光,以减少表面粗糙度所引起的误差。在5、10和15 mN载荷下分别进行压痕测试。加载时间、保载时间和卸载时间分别为10、2和10 s。为了保证数据的重复性和准确性,每个压痕都在类似的位置打10个点,结果取平均值。将每个压痕的深度控制在涂层厚度的十分之一以内,以避免基体对测试结果的影响。

2 结果与讨论

2.1 结构表征和形貌

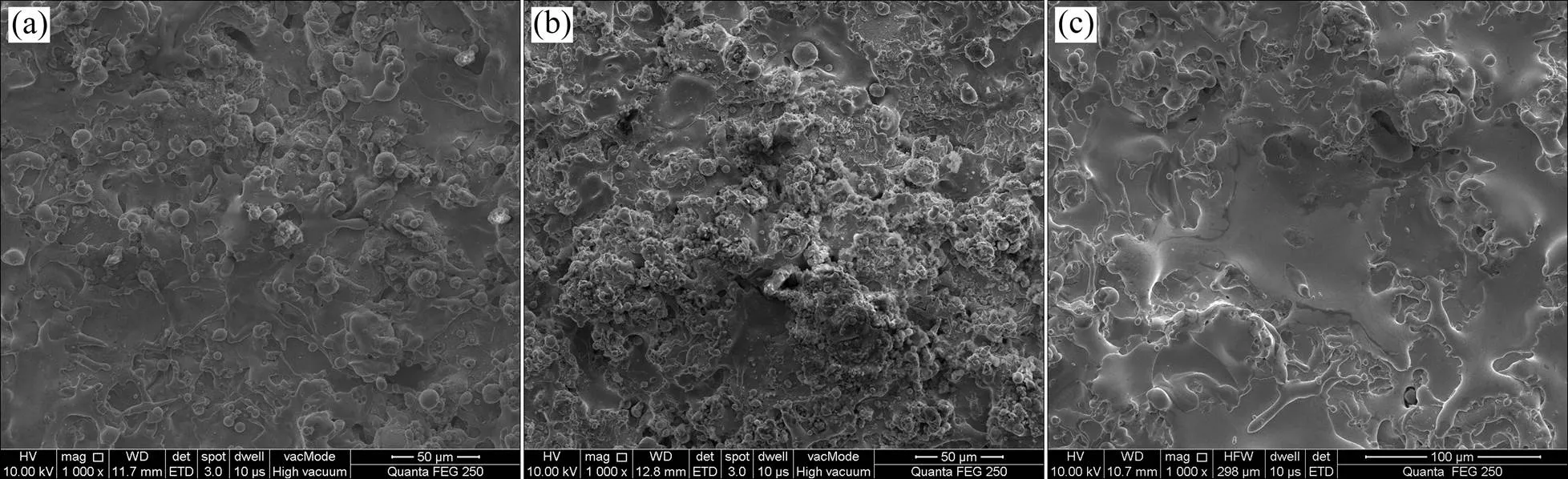

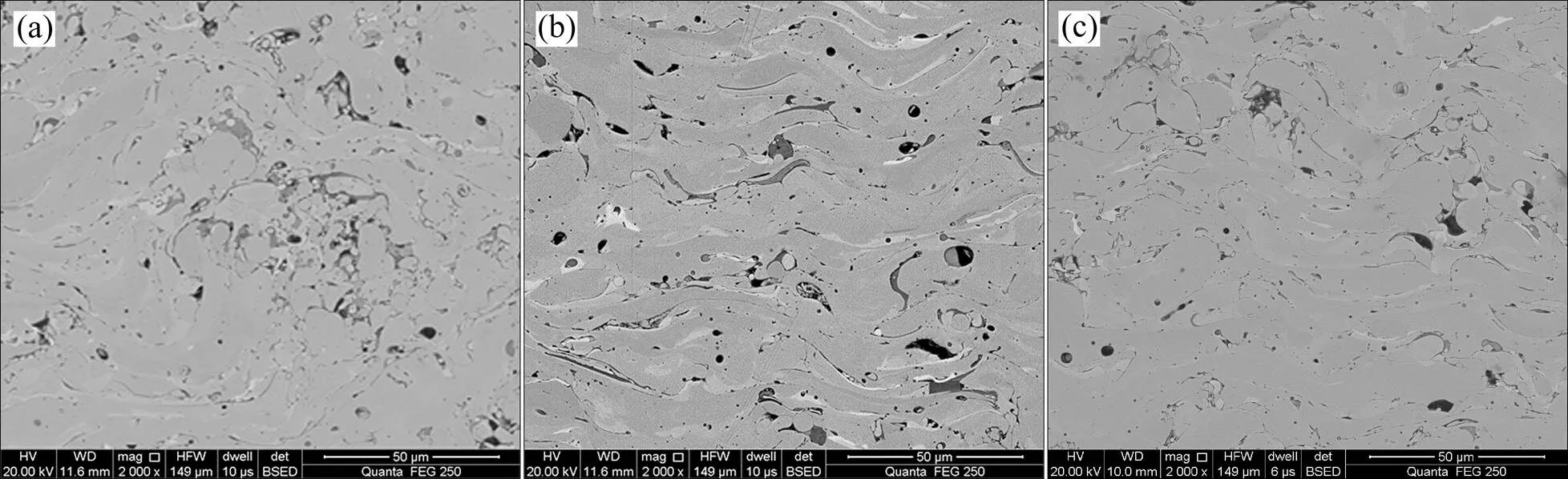

图2所示为3种涂层的表面形貌。从图中可以看出,随氧气和燃气比例增大,涂层的熔融状态不断改善,尤其是图2(b)和(c)对应的C2和C3涂层,粒子熔融的数量和铺展程度远高于图(a)对应的涂层C1。可以解释为:氧燃比的提高,加剧了氧气和乙炔的燃烧爆炸程度,巨大的爆炸能量转化为气体和焰流的热能和动能,随之赋予粒子更高的热量和动能即受热温度和飞行速度,使得粉末粒子在到达基体表面时,熔融更充分,铺展动能更高。因此,氧燃比越高,涂层内部熔融粒子越多,涂层致密度越好。

图3所示为C1、C2和C3涂层的横截面形貌。从图中可以看到,C1中存在大量的孔洞、裂纹以及未熔颗粒。C2和C3中的未熔颗粒明显少于C1,而且C3中的未熔颗粒和孔洞最少,呈现出了最致密结构。经过Image J计算,3种涂层的孔隙率分别为3.5%、1.9%和1.2%。这种孔隙率的差异如前所述,氧燃比越高,赋予颗粒的动能和热能则越高,前者促使颗粒结合更紧密,进而减少孔洞和裂纹,后者促进粉末的熔化,进而减少未熔颗粒在涂层中的夹杂。

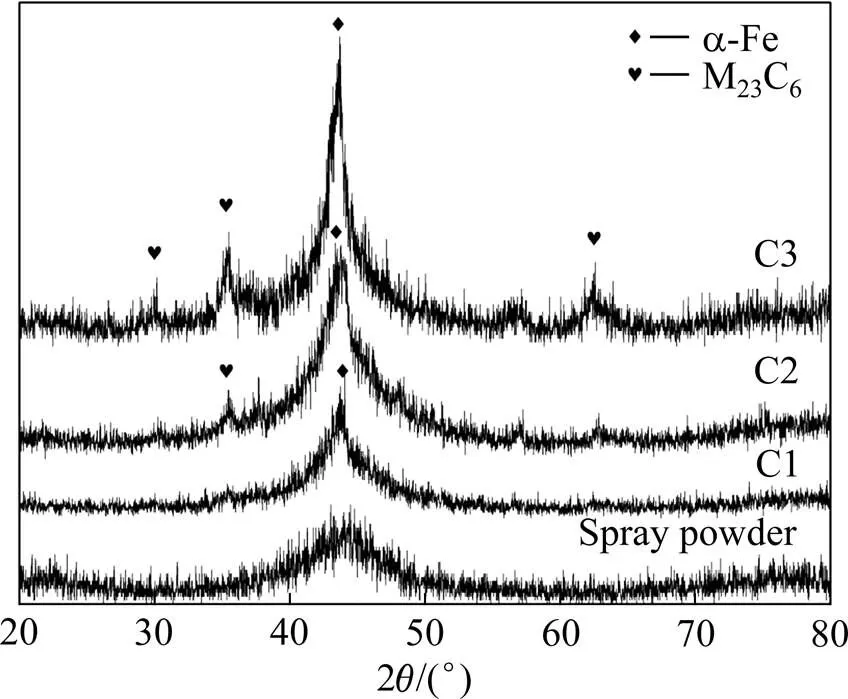

之前的相关研究成果表明[13],爆炸喷涂Fe基非晶合金涂层在X射线衍射图中的2=40°~50°范围内均显示出较宽的“馒头峰”,部分涂层呈现出少量的晶态峰,经PDF卡片检索,晶态峰对应的相成分主要为化合物M23C6和 α-Fe固溶体,详见图4。这个结果表明所有涂层的主要相结构为非晶,经过MDI Jade 6.0结晶度计算,C1、C2和C3的非晶含量分别为88.71%、86.18% 和81.36%。这3种涂层非晶含量的差异可以归结为爆炸喷涂过程中氧燃比的不同所产生热量的影响。当氧燃比增加时,爆炸所产生的热量及赋予喷涂粉末颗粒的热量增多[14−17],在形成涂层过程中,对涂层带来的热冲击及残留热量将使涂层温度急剧升高,进而导致非晶相发生晶化,涂层非晶含量降低。因此,氧燃比越高,涂层非晶含量越低。

图2 3种涂层的表面形貌SEM照片

(a) C1; (b) C2; (c) C3

图3 3种涂层横截面SEM形貌

(a) C1; (b) C2; (c) C3

图4 喷涂粉末和涂层的XRD图谱[13]

2.2 纳米压痕行为

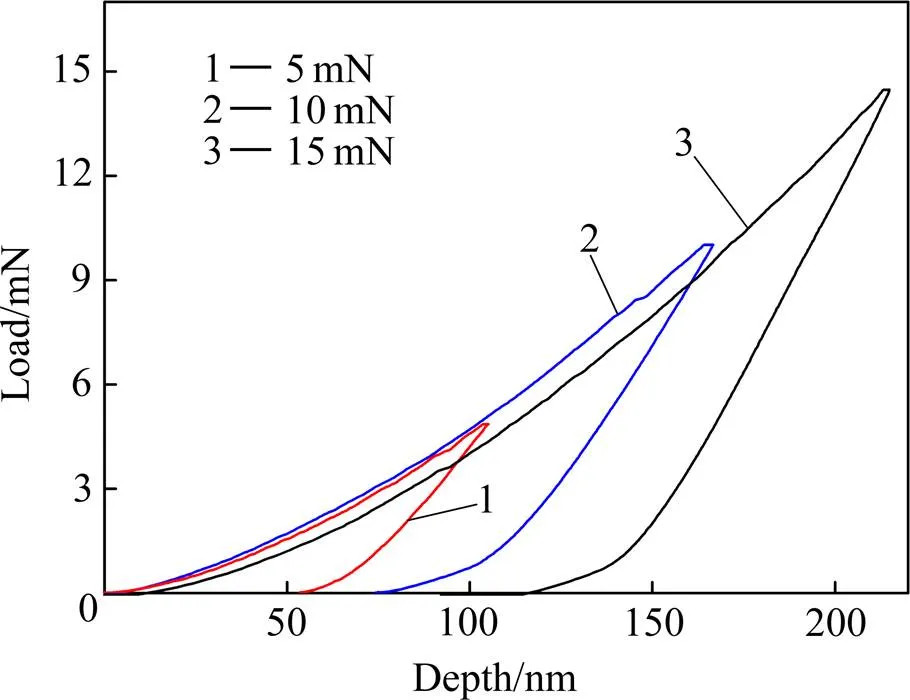

图5所示为在5、10和15 mN载荷下,C2涂层横截面相同区域内纳米压痕的载荷−深度曲线。经检测,纳米压痕硬度值分别为13.04、12.71和12.15 GPa。从图中可以看出,最大压痕深度从103 nm增加到226 nm,残余压痕深度由54 nm增加到129 nm。加载曲线的斜率与卸载曲线的斜率接近,说明不同载荷下压痕深度的变化速率极为接近,说明涂层在平行于涂层与基体界面方向上的结构均匀性较好。

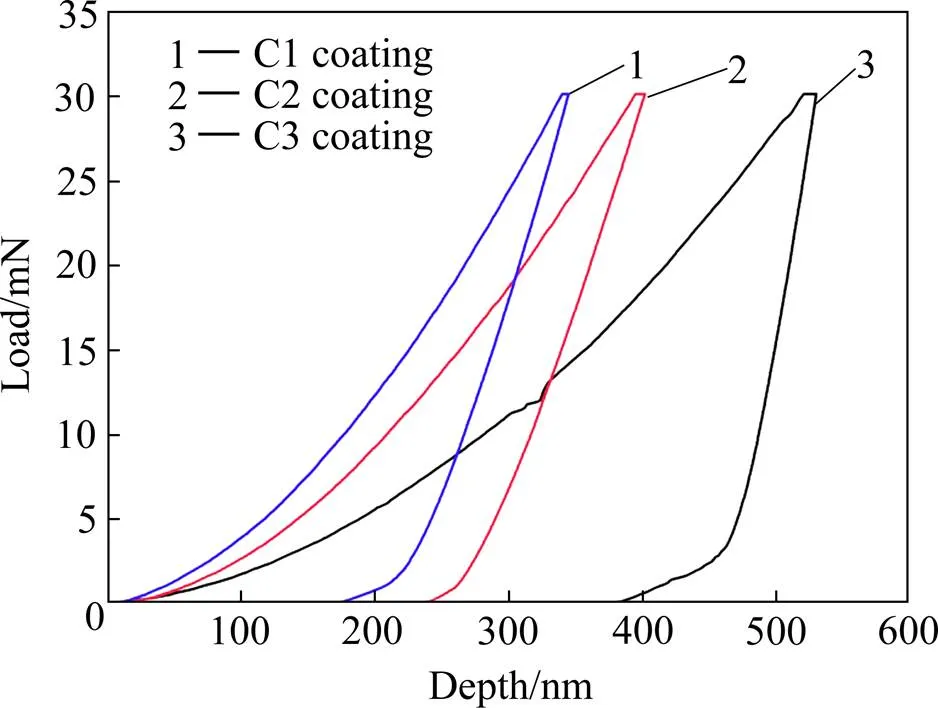

图6所示为3种涂层在垂直于涂层与基体界面方向距离界面100 μm处的载荷−深度曲线。经检测,3种涂层的纳米压痕硬度值分别为11.37、11.02和10.15 GPa。C1、C2和C3三种涂层的最大压痕深度分别为342、396和518 nm。这种差异主要归结于涂层不同的非晶含量。涂层非晶含量越高,意味着晶态结构越少,则晶体缺陷如位错、晶界等容易产生滑移和变形的区域越少,因此抵抗微区变形的能力越强[18−22],则纳米压痕越浅,显微硬度越高。这个结论与XRD衍射图谱相一致。

图5 C2涂层在不同载荷下的载荷−深度曲线

图6 3种涂层横截面距基体相同距离处的载荷−深度曲线

图7所示为C2涂层横截面上80 μm×50 μm区域内纳米硬度和约化弹性模量的等高线分布图。不同颜色区域代表不同数值的纳米硬度和约化弹性模量。每种颜色所表示的具体数值标于图片右侧。从图7(a)纳米硬度分布图可以看到,平行于涂层与基体界面的方向上,颜色几乎没有变化,也就意味着纳米硬度的变化很小,说明涂层在平行于界面的方向上结构均匀性好。这一点与载荷−深度曲线的结论一致。而在垂直于界面方向上,随与界面距离的增加,纳米硬度从16.75 GPa降低至10.25 GPa。这个变化趋势应该归结为涂层残余应力带来的影响。由于热喷涂涂层残余应力为拉应力[23],在受到垂直于界面方向的载荷时,拉应力促使微区更容易被压入,在宏观上则体现为纳米硬度较低。因此,残余拉应力越大,则该区域的纳米硬度数值越低。众多研究者在文献中指出,随热喷涂涂层厚度增加,涂层表面残余拉应力增大[24]。所以,距离界面越远的区域,纳米硬度数值越低。另外,在图7(a)中可以看到在40 μm×40 μm位置处,纳米硬度数值非常低,为6.35 GPa。这个现象归结于涂层中的孔洞和裂纹。由于孔洞和裂纹周围在受到载荷时,容易产生局部应力集中,导致测试压头更容易被压入,宏观体现为非常低的纳米硬度数值,因此,在垂直于界面的方向上,纳米硬度还跟涂层微观缺陷有关。图7(b)的约化弹性模量分布图呈现出了类似的分布与变化。但是,在垂直于界面方向上的约化弹性模量变化速率比纳米硬度变化速率小,表明残余应力对约化弹性模量的影响较小。

图7 C2涂层横截面上纳米硬度和约化弹性模量的等高线分布图

(a) Nanohardness distribution;(b) Reduced modulus of elasticity distribution

3 结论

1) 氧燃比越高,涂层非晶含量越低。C1、C2和C3涂层的非晶含量分别为88.71%、86.18%和81.36%。

2) 涂层横截面在不同载荷下的深度变化速率非常接近,表明爆炸喷涂非晶涂层在平行于涂层与基体界面方向上的结构具有高度的均匀性。

3) 垂直于涂层与基体界面方向上,纳米硬度从16.75 GPa降低至10.25 GPa,这是由于随着涂层厚度增加,涂层残余拉应力增大,导致硬度降低。涂层纳米硬度与孔洞、裂纹等微观缺陷有关。

[1] WANG Y, XING Z Z, LUO Q, et al. Corrosion and erosion- corrosion behaviour of activated combustion high-velocity air fuel sprayed Fe-based amorphous coatings in chloride-containing solutions[J]. Corrosion Science, 2015, 98: 339−353.

[2] KOGA G Y, NOGUEIRA R P, ROCHE V, et al. Corrosion properties of Fe-Cr-Nb-B amorphous alloys and coatings[J]. Surface and Coatings Technology, 2014, 254: 238−243.

[3] LOUZGUINE-LUZGIN D V, BAZLOV A I, KETOV S V, et al. Crystallization behavior of Fe- and Co-based bulk metallic glasses and their glass-forming ability[J]. Materials Chemistry and Physics, 2015, 162: 197−206.

[4] INOUE A, KONG F L, MAN Q K, et al. Development and applications of Fe- and Co-based bulk glassy alloys and their prospects[J]. Journal of Alloys and Compounds, 2014, 615: S2−S8.

[5] MILANTI A, MATIKAINEN V, KOIVULUOTO H, et al. Effect of spraying parameters on the microstructural and corrosion properties of HVAF-sprayed Fe-Cr-Ni-B-C coatings[J]. Surface and Coatings Technology, 2015, 277: 81−90.

[6] WANG G, HUANG Z, XIAO P, et al. Spraying of Fe-based amorphous coating with high corrosion resistance by HVAF[J]. Journal of Manufacturing Processes, 2016, 22: 34−38.

[7] GUO H, ZHANG S, SUN W, et al. Differences in dry sliding wear behavior between HVAF-sprayed amorphous steel and crystalline stainless steel coatings[J]. Journal of Materials Science and Technology, 2019, 35(5): 865−874.

[8] KOMAKI M, MIMURA T, KUSUMOTO Y, et al. Formation of Fe-based amorphous coating films by thermal spraying technique[J]. Materials Transactions, 2010, 51(9): 1581−1585.

[9] CHU Z, YANG Y, CHEN X, et al. Characterization and tribology performance of Fe-based metallic glassy composite coatings fabricated by gas multiple-tunnel plasma spraying[J]. Surface and Coatings Technology, 2016, 292: 44−48.

[10] PIAO Z Y, XU B S, WANG H D, et al. Characterization of Fe-based alloy coating deposited by supersonic plasma spraying[J]. Fusion Engineering and Design, 2013, 88(11): 2933−2938.

[11] ZHOU Z, WANG F C, LIU Y B. Formation and corrosion behavior of Fe-based amorphous metallic coatings prepared by detonation gun spraying[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: s634−s638.

[12] WU H, LAN X D, LIU Y, et al. Fabrication, tribological and corrosion behaviors of detonation gun sprayed Fe-based metallic glass coating[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6): 1629−1637.

[13] 解路, 熊翔, 王跃明. 氧燃比对爆炸喷涂铁基非晶涂层结构和摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(3): 261−266. XIE Lu, XIONG Xiang, WANG Yueming. Effects of oxygen fuel rate on microstructure and wear properties of denotation sprayed iron-based amorphous coatings[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(3): 261−266.

[14] ULIANITSKY V Y, DUDINA D V, BATRAEV I S, et al. Detonation spraying of titanium and formation of coatings with spraying atmosphere-dependent phase composition[J]. Surface and Coatings Technology, 2015, 261: 174−180.

[15] GAVRILENKO T P, UL'YANITSKII V Y. Application of propane-butane in detonation deposition facilities[J]. Combustion Explosion and Shock Waves, 2011, 47(1): 81−86.

[16] GAVRILENKO T P, NIKOLAEV Y A. Calculation of detonation gas spraying[J]. Combustion Explosion and Shock Waves, 2007, 43(6): 724−731.

[17] ULIANITSKY V, SHTERTSER A, ZLOBIN S, et al. Computer-controlled detonation spraying: From process fundamentals toward advanced applications[J]. Journal of Thermal Spray Technology, 2011, 20(4): 791−801.

[18] ZHANG C, LIU L, CHAN K C, et al. Wear behavior of HVOF-sprayed Fe-based amorphous coatings[J]. Intermetallics, 2012, 29: 80−85.

[19] YUGESWARAN S, KOBAYASHI A, SURESH K, et al. Wear behavior of gas tunnel type plasma sprayed Zr-based metallic glass composite coatings[J]. Applied Surface Science, 2012, 258(22): 8460−8468.

[20] LI Z, ZHANG C, LIU L. Wear behavior and corrosion properties of Fe-based thin film metallic glasses[J]. Journal of Alloys and Compounds, 2015, 650: 127−135.

[21] INOUE A, SHEN B L, CHANG C T. Super-high strength of over 4 000 MPa for Fe-based bulk glassy alloys in [(Fe1−Co)0.75B0.2Si0.05]96Nb4system[J]. Acta Materialia, 2004, 52(14): 4093−4099.

[22] QIAO J H, JIN X, QIN J H, et al. A super-hard super hydrophobic Fe-based amorphous alloy coating[J]. Surface and Coatings Technology, 2018, 334: 286−291.

[23] ZHU L N, XU B S, WANG H D, et al. On the evaluation of residual stress and mechanical properties of FeCrBSi coatings by nanoindentation[J]. Materials Science and Engineering A, 2012, 536: 98−102.

[24] WANG A N, HUANG J H, HSIAO H W, et al. Residual stress measurement on TiN thin films by combing nanoindentation and average X-ray strain (AXS) method[J]. Surface and Coatings Technology, 2015, 280: 43−49.

Microstructure and nano-indentation behavior of detonation sprayed iron-based amorphous coating

OUYANG Sheng1, CHU Zhiqiang1, TANG Qiuhao2, XIE Lu3

(1. Hunan Metallurgy Material Institute Co., Ltd., Changsha 410014,China;2. Hunan Provincial Key Laboratory of Advanced Materials for New Energy Storage and Conversion,Hunan University of Science and Technology, Xiangtan 411201, China; 3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The iron-based amorphous coatings were prepared by detonation spray under three kinds of oxygen fuel ratios. The microstructure and nanoindentation behavior were examined by XRD, SEM and nanoindenter. The results show that the amorphous phase contents of coatings under 1:1, 1.2:1 and 1.5:1 are calculated to be 88.71%, 86.18% and 81.36%, respectively. The variation speeds of indentation depth are similar under different load, indicating the homogenous coating structure. In similar position, the coatings under oxygen fuel ratios of 1:1 and 1.2:1 have higher hardness, exhibiting smaller maximum indentation depth. In the longitudinal direction, the variation of nanohardness is very small. In the transverse direction, the nanohardness value decreases from 16.75 GPa to 10.25 GPa with increasing the distance from the coating to the substrate.

detonation spray; iron-based amorphous coating; oxygen fuel ratio; microstructure; indentation behavior

TG139+.8

A

1673-0224(2020)06-480-06

高端轴承摩擦学技术与应用国家地方联合工程实验室(河南科技大学)开放基金(201913);材料表界面科学与技术湖南省重点实验室(中 南林业科技大学)开放基金(KFBJM2019002)

2020−07−23;

2020−09−20

欧阳晟,工程师。电话:0731-86809218;E-mail: 409331970@qq.com

(编辑 高海燕)