电极感应气雾化法制备Y2O3增强Ti-6Al-4V复合粉末的性能

2021-01-13刘联平陈仕奇

刘联平,陈仕奇

电极感应气雾化法制备Y2O3增强Ti-6Al-4V复合粉末的性能

刘联平,陈仕奇

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用电极感应气雾化法(electrode induced gas atomization, EIGA)制备Y2O3增强Ti-6Al-4V(TC4合金)复合粉末。测定粉末的流动性和松装密度,并通过光学显微镜和扫描电镜观察Y2O3的形态与分布,利用X射线衍射仪和等离子体发射光谱仪分析Y2O3/TC4复合粉末的物相及元素组成。结果表明,采用EIGA法制备的Y2O3/TC4复合粉末球形度良好,存在少量非球形粉,表面黏附有卫星粉和Y2O3颗粒。复合粉末的流动性较差,为33.9~45.6 s/50 g,受Y2O3的原始粒度影响较大;粉末的松装密度主要受Y2O3含量((Y2O3),下同)影响,随Y2O3含量增加而增大。Y2O3均匀分布于TC4基体中,与基体的结合界面光滑、平整,基本保持原有形态和尺寸。Y2O3易团聚,其微观形态主要受原始粒度影响。大尺寸的Y2O3/TC4复合粉末中Y2O3呈环状分布,小尺寸粉末中Y2O3颗粒较少,分布均匀。

电极感应;气雾化;复合粉末;Y2O3;TC4;分布形态

Ti-6Al-4V合金(TC4)因比强度高,耐蚀性、耐热性和生物相容性好,已广泛应用于航空航天和生物医疗领域,如发动机风扇、飞机结构梁、骨关节和牙齿修复材料等[1−5]。随着钛合金材料应用领域的不断拓宽,单一的TC4粉末已不能满足需求,需要通过对粉末中物理化学性质不同的物相进行选择和设计,发挥不同种类相、不同尺度增强体之间“取长补短”和“多效应响应”,以及通过基体相与增强体相互匹配与耦合作用,制备TC4复合粉末,使TC4合金具备结构功能一体化[6]。胡均等[7]以Ti粉和Al-40V合金粉末为原料,添加微量稀土化合物YB4,采用常压烧结工艺,利用YB4的高温热分解反应原位合成(Y2O3+TiB)/ Ti-6Al-4V复合材料,当YB4的质量分数为0.263%时,复合材料具有高抗拉强度和高伸长率,分别为924.8 MPa和9.13%。在钛合金中加入第二相存在困难,熔炼过程中易分离出第二相,难以制备复合粉末。采用电极感应气雾化(EIGA)法,使金属相与第二相边熔化边雾化成粉末,极大地缩短二者相互作用的时间,可使第二相在基体中均匀分布。且该方法用料少,熔炼过程无坩埚,可保证复合粉末的高纯度,并且粒度可自主调节,制备的钛合金粉末平均粒径小于150 μm[8]。冯凯等[9]采用EIGA法制备的TC4粉末球形度高、氧含量低,(O)为0.14%,并具有较低的松装密度(2.52~2.56 g/cm3)和良好的流动性(25~50 s/50g),是制备钛合金粉末的最佳方法。目前国内外对钛合金为基体的复合粉末制备方法研究较少,尤其对采用气雾化法制备钛合金复合粉末的可行性、以及第二相与基体相作用机理的研究,基本未见报道。本文作者在TC4合金粉末中掺杂不同粒度的Y2O3,热等静压成棒料,然后采用自主设计研发的电极感应气雾化技术制备Y2O3/TC4复合粉末,观察和分析复合粉末形貌和第二相粒子的分布情况,并表征粉末的基本性能,对钛合金复合粉末的制备及后续加工成形具有重要意义。

1 实验

1.1 原料粉末

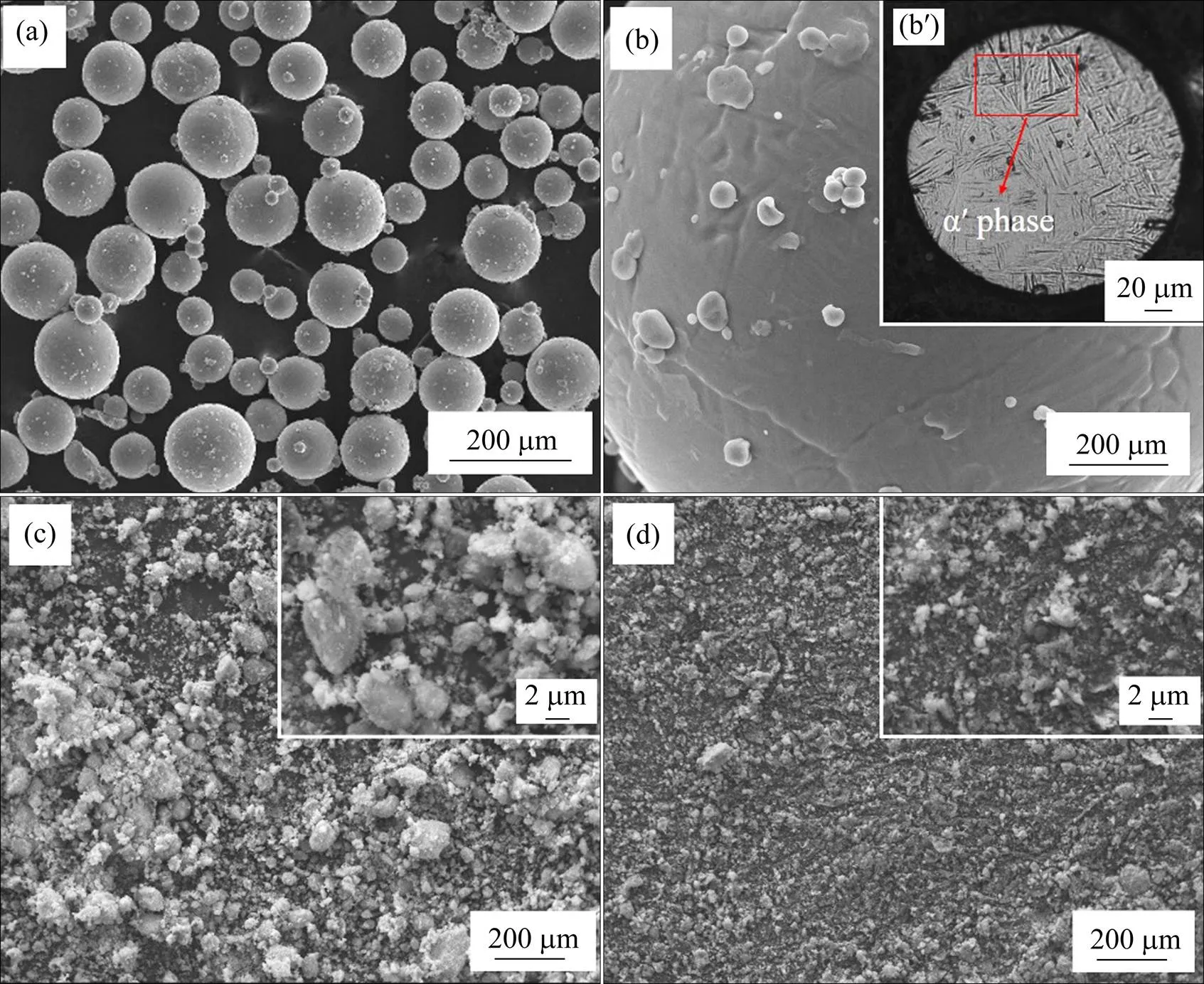

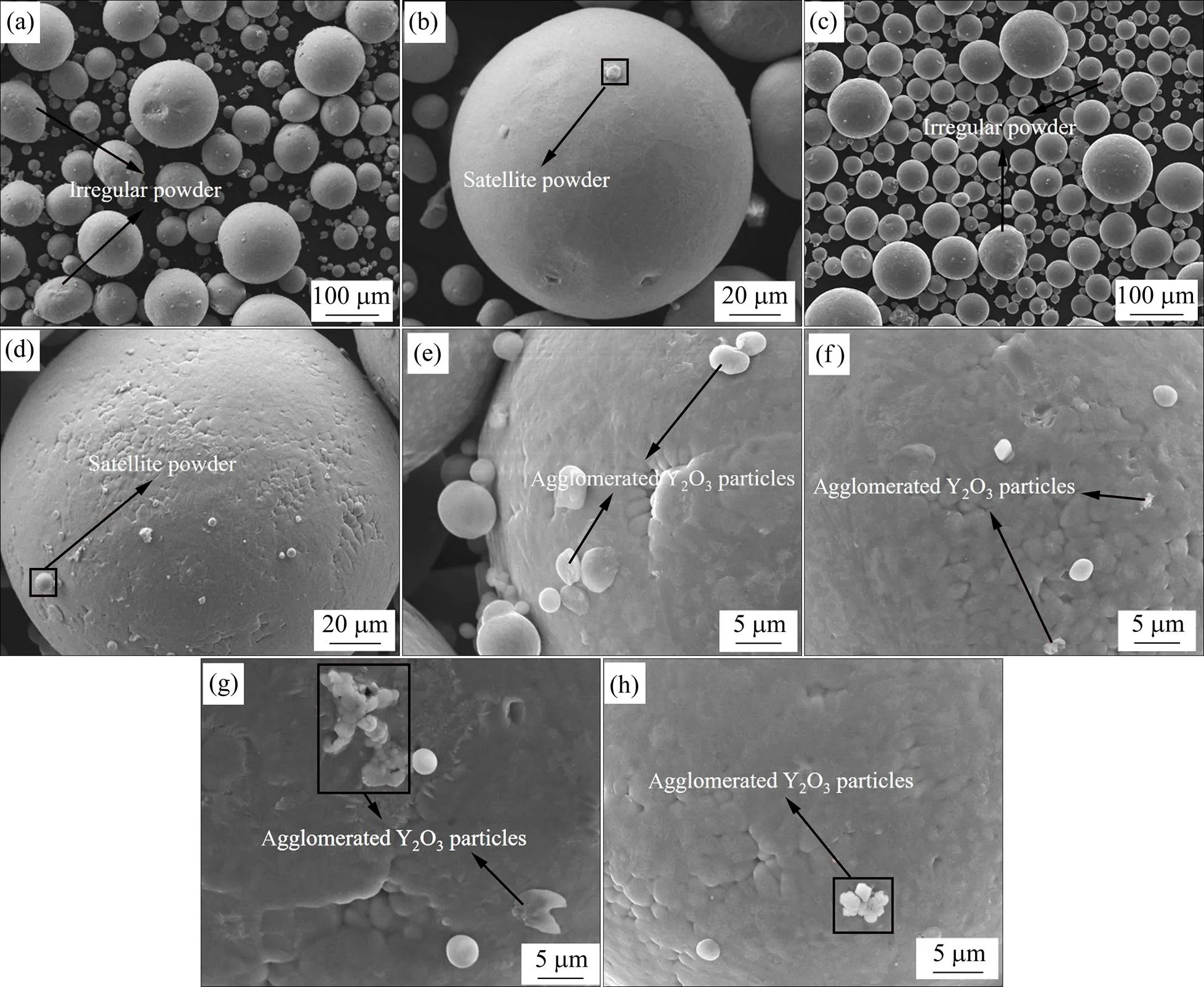

所用原料为自制的TC4粉末(粒度<150 μm);2种不同粒度的Y2O3粉末,由杭州吉康新材料有限公司生产,平均粒度分别为5 μm和0.5 μm。图1所示为原料粉末的形貌。由图1(a)可见TC4粉末形貌大多为规则的球形,从图1(b)可见大颗粒表面黏附有小粒径的卫星颗粒,粉末横截面腐蚀后的金相组织中主要为针状α′相(见图1(b¢))。经激光粒度分析仪分析,TC4粉末的中位径50为86.7 μm。图1(c)和(d) 所示分别为平均粒度为5 μm的Y2O3粗粉和平均粒度为0.5 μm的Y2O3细粉的SEM形貌,可见这2种粉末形貌均不规则,易团聚,50分别为5.27 μm和1.67 μm。

图1 原料粉末的组织与形貌

(a), (b) SEM morphologies ofTC4 powder; (b′) OM microstructure of TC4 powder; (c), (d) SEM morphologies ofcoarse Y2O3and fine Y2O3powder, respectively

1.2 Y2O3/TC4复合粉末的制备

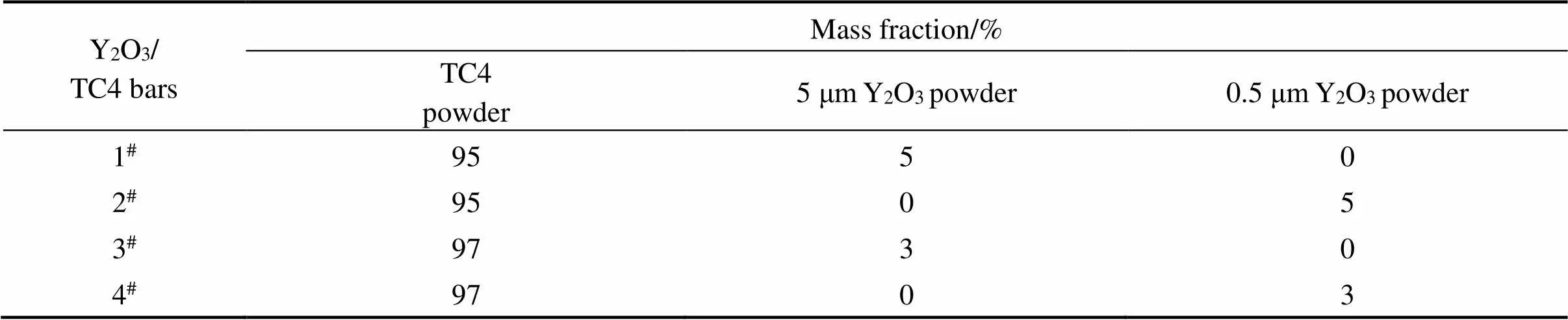

首先采用热等静压法制备Y2O3/TC4棒料,棒料的编号和Y2O3原料配比列于表1。按照表1所列,在TC4粉末中加入Y2O3粉末,用SYH-5型微型混料机混合2 h,然后采用Belgium EPSI公司生产的HIP-200型热等静压设备在900 ℃热等静压1 h,制成直径为50 mm、长度为400 mm的Y2O3/TC4棒料。

表1 热等静压法制备Y2O3/TC4棒料的编号与原料配比

采用中南大学自主设计研发的电极感应气雾化制粉设备制备Y2O3/TC4复合粉末,该设备主要用于研究钛合金粉末的制备。首先将Y2O3/TC4棒料打磨干净,将一端用夹具固定悬挂在感应线圈上方,进行对中校正,然后关闭熔炼室,开启真空抽气,抽至真空度为1 Pa以下后,关闭真空系统并反充入氩气作为保护气体,之后进行雾化操作。旋转的棒料以一定的速率缓慢下降,在高频线圈产生的磁场下受热熔化,受重力、界面/表面张力和磁场力的共同作用,锥体尖端表面液膜局部汇聚成液滴,液滴不断长大到一定尺寸后,从棒料表面脱落进入雾化室,经过喷盘时被喷嘴喷射出的高速氩气破碎成金属小液滴,液滴经急速冷却成为粉末,粉末经存贮系统进入收集罐内。由1#、2#、3#和4#棒料制成的Y2O3/TC4复合粉末分别编号为1#、2#、3#和4#复合粉末。雾化工艺参数为:雾化气体为纯度(体积分数)99.999%的高纯氩气,棒料下降速度为30~40 mm/min,熔炼功率为30 kW,雾化压力为3~4 MPa。

1.3 性能表征

在热等静压制备的Y2O3/TC4棒料上取样,采用阿基米德排水法测定棒料的密度,用德国Leica DM400金相显微镜观察其显微组织,并对其横截面进行能谱(EDS)面扫描分析。将Y2O3/TC4复合粉末与镶料机械混合均匀,然后热镶嵌成圆柱形试样,试样底部横截面经金相砂纸粗磨、细磨后,用0.5 μm Al2O3抛光液机械抛光,再腐蚀10 s,腐蚀剂组成为(HF):(HNO3):(H2O)=1:3:20。然后用光学显微镜(OM)和Quanta 250 FEG型场发射扫描电镜(SEM)观察粉末整体形貌和Y2O3的分布形态。

采用瑞士Advance D8型X射线衍射仪对Y2O3/TC4复合粉末进行物相分析,选用Cu靶的Kα射线,工作电压和电流分别为40 kV和200 mA,步长0.02 (°)/s,扫描范围10°~80°。通过扫描电镜观察粉末形貌。用iCAP 7000型等离子发射光谱仪(plasma emission spectrometer, PES)和TCH-600氧氮氢分析仪对Y2O3/TC4复合粉末进行元素含量分析。采用标准筛网筛分,取粒度为75~150 μm的Y2O3/TC4复合粉末,按照ISO-4490(2014)标准,用BT-200型霍尔流速计测定TC4原料粉末和Y2O3/TC4复合粉末的流动性和松装密度。

2 结果与讨论

2.1 Y2O3/TC4棒料

纯TC4和Y2O3的理论密度分别为4.51和5.04 g/cm3,按照公式0=∑ρ(式中:0为Y2O3/TC4的理论密度;i为第相的密度;为第相的体积分数)计算Y2O3/TC4的理论密度,5%Y2O3/TC4棒料和3%Y2O3/TC4棒料的理论密度分别为4.532和4.524 g/cm3。实验测得1#、2#、3#和4#棒料的密度分别为4.448、4.426、4.439和4.417 g/cm3。表明相同Y2O3含量下,添加粗粒度Y2O3粉末的Y2O3/TC4棒料(1#和3#)的致密度更高,且熔炼过程中熔滴持续滴落,连续性较好。

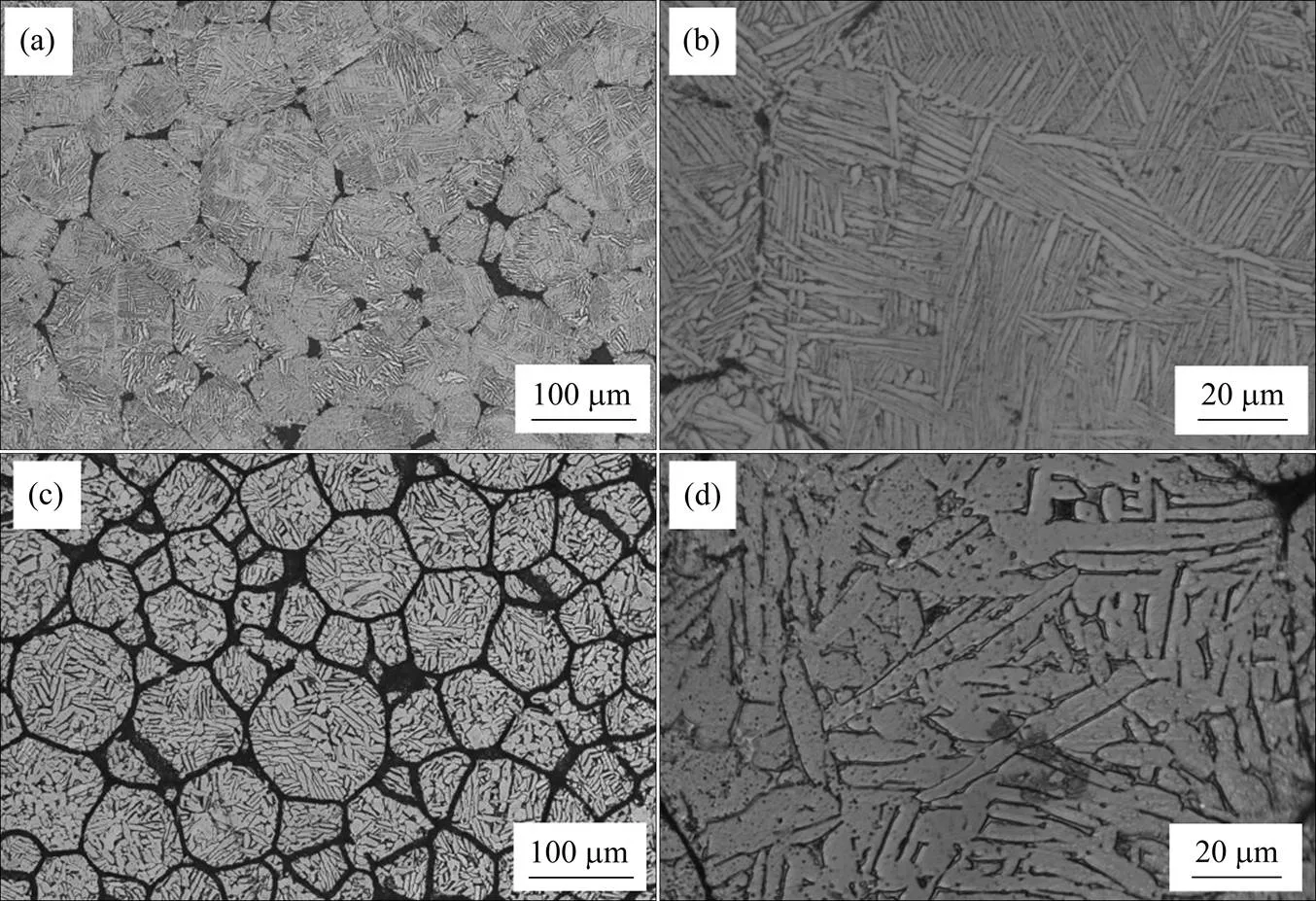

图2所示为5%Y2O3/TC4棒料(1#和2#棒料)的金相组织。由图可知,Y2O3/TC4混合粉末经热等静压后,所有原始球形TC4颗粒均发生变形并紧密结合,颗粒内部为层片状组织。图3所示为1#棒料横截面的EDS面扫描分析结果,由图可知,Y2O3分布在原始TC4颗粒的间隙,颗粒内部没有Y2O3,说明热等静压不能使Y2O3进入TC4颗粒内部。1#棒料中TC4颗粒间隙的Y2O3未连接成网状(见图2(a)),2#棒料中TC4颗粒间隙的Y2O3互相连接成网状(见图2(c)),且1#棒料的密度(4.448 g/cm3)高于2#棒料(4.426 g/cm3),表明1#棒料致密化程度高于2#棒料。这是因为粒度为0.5 μm的Y2O3颗粒比表面积大,表面能高,热等静压时更易相互聚集连接成网状,从而降低材料的致密度。

图2 5%Y2O3/TC4棒料的金相组织

(a), (b) 1#bar; (c), (d) 2#bar

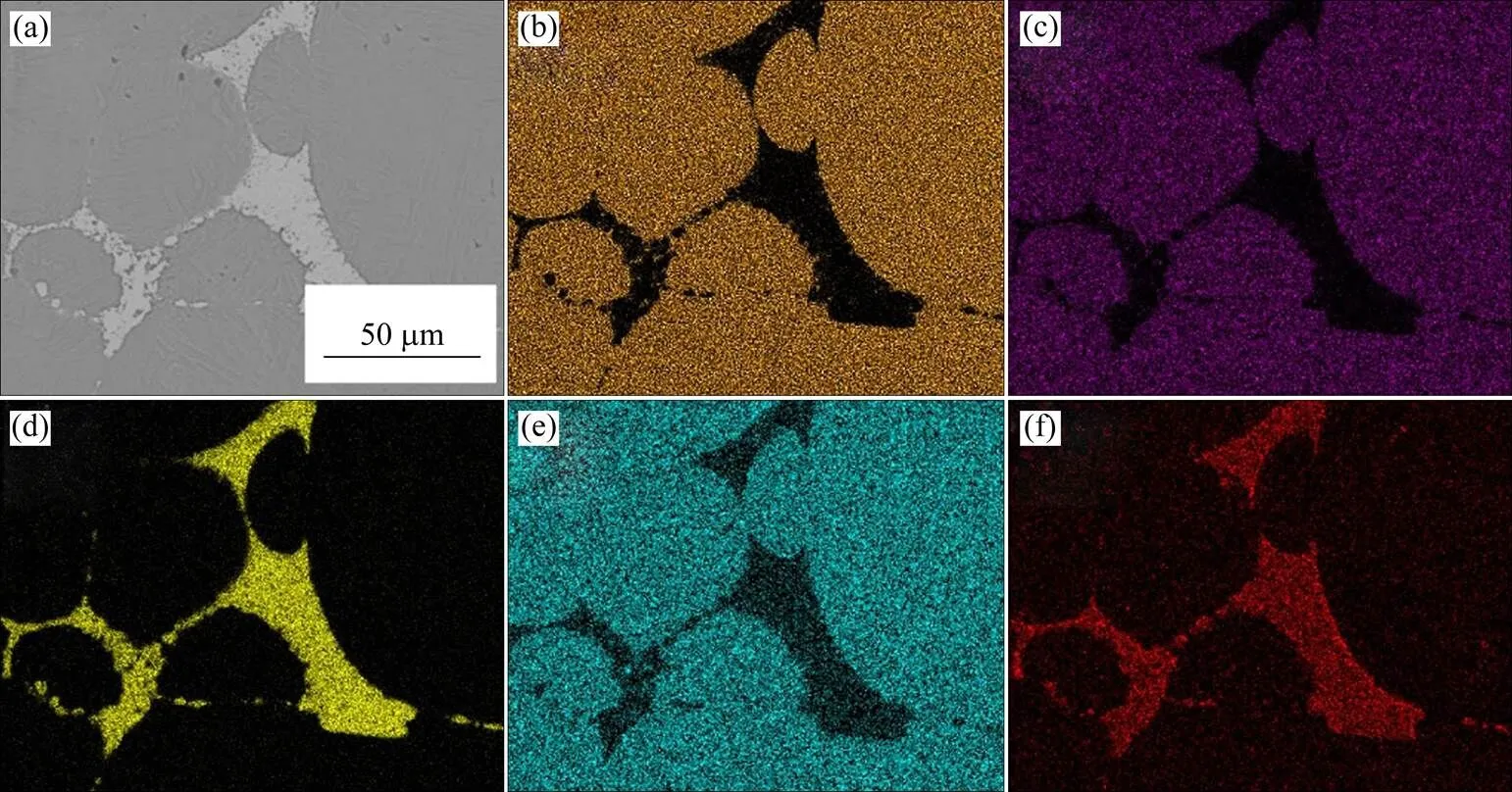

图3 1#棒料横截面的EDS面扫描分析

(a) Example of scanning area; (b) Ti; (c) V; (d) Y; (e) Al; (f) O

2.2 Y2O3/TC4复合粉末

2.2.1 物相组成

图4所示为TC4原料粉末和Y2O3/TC4复合粉末的XRD谱。由图可见,复合粉末中含有亚稳α′相和过冷β相,并且均存在Y2O3的衍射峰,表明雾化后Y2O3与基体TC4未发生反应。因1#和2#粉末中的(Y2O3)较大,所以Y2O3衍射峰强度分别高于3#和4#粉末。表2所列为TC4原料粉末和Y2O3/TC4复合粉末的化学成分,复合粉末中Y与O的质量分数比与纯Y2O3中Y与O的质量分数比((Y):(O)≈3.75:1)接近,推断Y2O3是复合粉末中O的主要来源,说明雾化过程不会显著提高复合粉末的O含量。

图4 TC4原料粉末和Y2O3/TC4复合粉末的XRD谱

2.2.2 粉体形貌

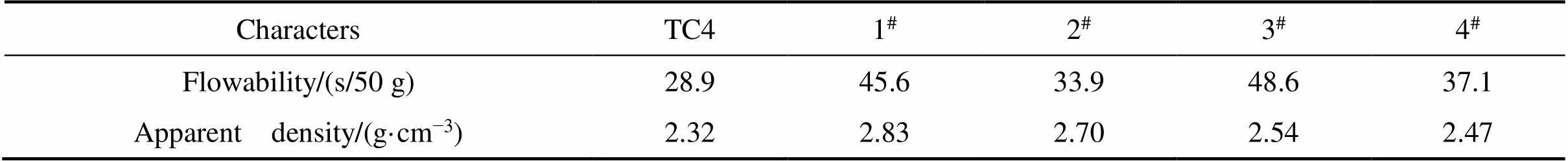

图5所示为Y2O3/TC4复合粉末的SEM形貌,从图5(a)和(c)可见1#和2#粉末(5%Y2O3/TC4)整体球形度较好,存在少量非球形粉,原因是雾化过程的冷凝阶段冷却速率极快,熔滴的凝固时间小于球化时间,少量熔滴球化之前已经凝固,形成不规则形貌的粉 末[10]。与纯TC4粉相似,Y2O3/TC4复合粉末表面也黏附有卫星粉,如图5(b)和(d)所示。这是因为Y2O3/TC4熔滴受到氩气冲击后破碎成小熔滴,其中尺寸较小的熔滴比表面积大,冷速快,首先凝固为颗粒,尺寸较大的熔滴比表面积小、冷速慢,在飞行过程中与已凝固的小颗粒发生碰撞时,小颗粒黏附在其表面,形成卫星粉[11]。图6所示为1#Y2O3/TC4复合粉末表面的EDS元素面扫描分析。从图6可知复合粉末表面黏附有Y2O3粉末,从图5(e)、(f)、(g)、(h)可见所有Y2O3/TC4复合粉末表面均有Y2O3团聚体附着,这是由于熔炼阶段靠近复合粉末表面的Y2O3粒子,尤其是紧密团聚体,在熔体中的迁移速度较慢,熔滴球化成粉末后裸露在表面。其中的1#和3#粉末表面黏附的Y2O3粒子较多,因为添加的Y2O3粗粉及其团聚体自身粒度大,比表面积小,表面能低,随熔体的迁移速度比Y2O3细粉慢,更易在熔滴球化后裸露在表面。对比发现图5(e)和(g)所示的1#和3#粉末形貌相近,图5(f)和(h)所示的2#和4#粉末形貌类似,这表明Y2O3含量对复合粉末的整体形貌影响不大。

表2 TC4原料粉末和Y2O3/TC4复合粉末的成分

图5 Y2O3/TC4复合粉末的SEM形貌

(a), (b) 1#composite powder; (c), (d) 2#composite powder; (e), (f), (g), (h) Local morphologies of 1#, 2#, 3#and 4#composite powders, respectively

图6 1# Y2O3/TC4复合粉末表面的EDS面扫描分析

(a) Scanning area; (b) Ti; (c) V; (d) Y; (e) Al; (f) O

2.2.3 流动性与松装密度

表3所列为TC4原料粉末和粒度为75~150 μm的Y2O3/TC4复合粉末的流动性与松装密度。可见所有Y2O3/TC4复合粉末的流动性都较差,其中用Y2O3粗粉制备的1#和3#复合粉末流动性比用Y2O3细粉制备的2#和4#粉末复合粉末流动性差,如前所述,这是由于1#和3#粉末表面黏附更多Y2O3粒子(见图5(e)和(g)),导致粉末表面粗糙度增大,相互搭接增加摩擦力,从而降低流动性。从表3看出,1#和3#粉末的流动性相近、2#和4#的流动性接近,表明Y2O3含量对复合粉末流动性影响不大。从表3还看出,由于第二相Y2O3颗粒的引入,致使Y2O3/TC4复合粉末的松装密度均高于纯TC4粉末,并且松装密度随Y2O3含量增加而增大;TC4/Y2O3复合粉末的松装密度受Y2O3粒度影响不大,添加粗颗粒Y2O3粉末的复合粉末松装密度略高,可能是由于其表面黏附较多Y2O3粒子所致。

表3 TC4原料粉末和Y2O3/TC4复合粉末的流动性和松装密度

2.2.4 Y2O3的分布形态

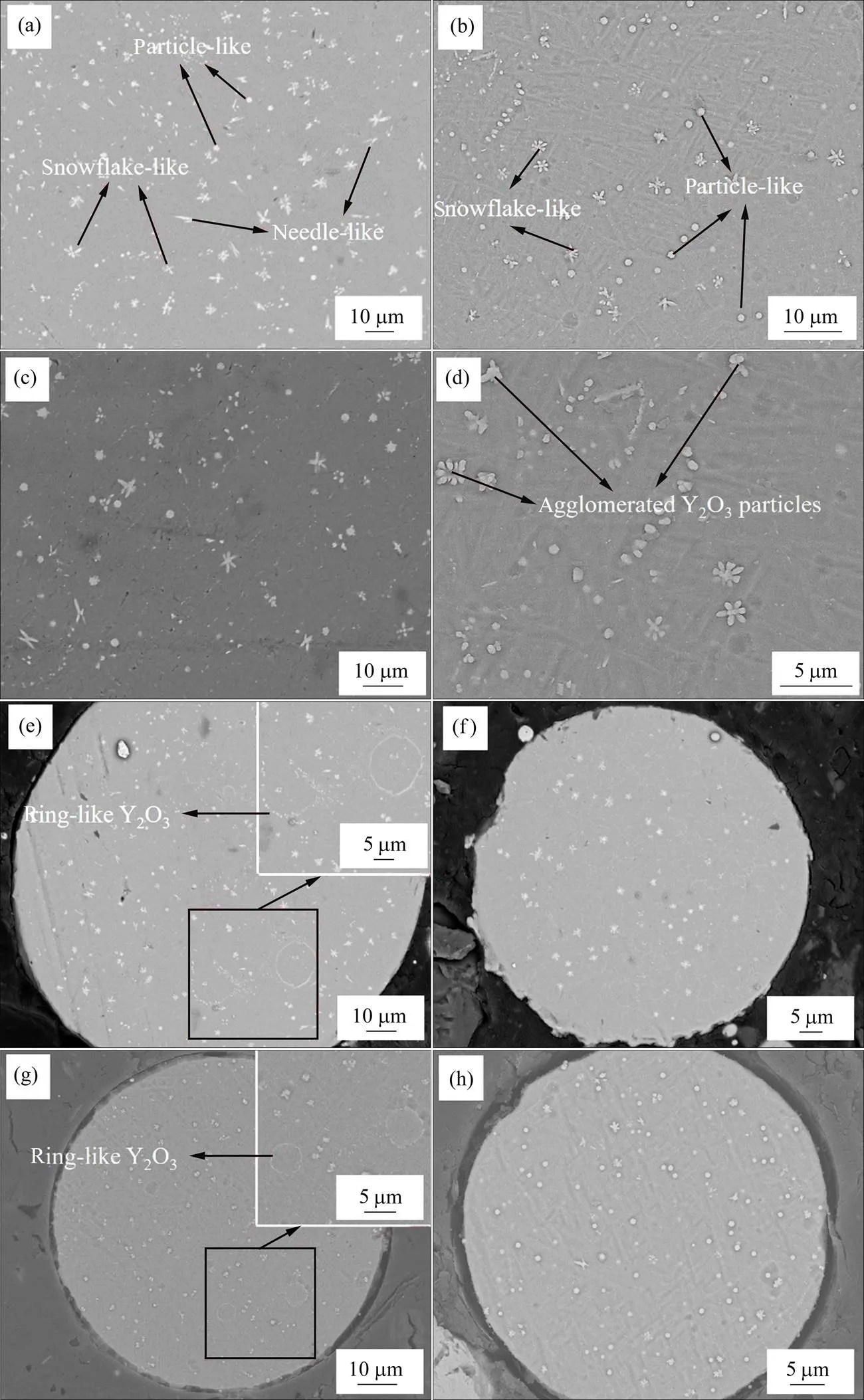

图7所示为Y2O3/TC4复合粉末与镶料机械混合均匀后热镶嵌成的圆柱形底部横截面经腐蚀后的光学显微组织,图中黑色颗粒为Y2O3。由图可见粉末组织为亚稳α′相(黑色针状相)和过冷β相(α′相周围的灰色和亮白色相),Y2O3在TC4基体内部分布较均匀。图3显示Y2O3/TC4棒料中的Y2O3分布在TC4颗粒的间隙,颗粒内部没有Y2O3,而在雾化制粉时,TC4颗粒表面液膜在形成液滴的同时,夹带Y2O3粒子一起迁移,小液滴逐渐聚集长大形成大液滴过程中Y2O3被包裹进入熔体,使Y2O3颗粒分散到TC4熔体内部。同时由于磁场力的搅拌作用,熔体中的Y2O3小团聚体和松散团聚体被进一步分散,未被分散的Y2O3团聚体保留在粉末内部,如图7(a)、(b)、(c)、(d)中均有未完全分散的团聚体。1#和2#粉末中由于Y2O3含量较高,所以从图7(a)、(b)中观察到比(c)、(d)中更多的Y2O3粒子。Y2O3含量相同时,即图7(a)和7(b)之间以及图7(c)和7(d)之间,粉末形貌没有明显区别,需由SEM形貌进一步分析Y2O3的微观分布形态。

图7 由Y2O3/TC4复合粉末镶嵌的圆柱体横截面OM形貌

(a) 1#; (b) 2#; (c) 3#; (d) 4#

图8所示为Y2O3/TC4复合粉末镶嵌的圆柱体横截面的SEM形貌。图中的白色相为Y2O3,Y2O3周围未发现裂纹或孔洞,Y2O3与TC4基体的结合界面光滑、平整。所有Y2O3/TC4复合粉末中的Y2O3除有一部分呈颗粒状外,其余Y2O3保持原有的生长形态(雪花状和针状);用Y2O3粗粉制备的复合粉末(1#和3#)和用Y2O3细粉制备的复合粉末(2#和4#)中Y2O3的平均尺寸分别为2~5 μm和0.5~1 μm,与Y2O3原料粉末粒度相差不大,说明Y2O3的形态与尺寸受Y2O3/ TC4棒料制备和雾化过程的影响较小。从图8还看出,1#和2#粉末内虽然Y2O3含量较多,但Y2O3的形态与分布分别与3#和4#粉末相近,表明Y2O3含量越大,除增加Y2O3的团聚外,对Y2O3形貌影响较小。含量相同时,用Y2O3细粉制备的Y2O3/TC4复合粉末中颗粒状和团聚态Y2O3更多,因为Y2O3细粉的比表面积大,活性更高,较容易相互吸附形成团聚体,所以Y2O3的微观形态受其原始粒度的影响。

破碎的小熔滴快冷凝固时,由于极高的瞬时温度梯度,导致成分过冷程度大,添加Y2O3作为异质形核的核心又极大地提高形核率,合金晶体倾向于以树枝状形态快速生长,枝晶粗大、晶粒细小[12]。除少量Y2O3粒子作为形核核心被钉扎固定外,大量Y2O3粒子仍随液相一起迁移,其中少部分细小、分散的Y2O3粒子因比表面积大,所受张力亦大,更易随液相一起迁移,故出现如图8(e)和(g)所示大尺寸复合粉末中Y2O3呈环形分布,而小尺寸复合粉末中Y2O3颗粒较少,分布更均匀,没有出现Y2O3环状分布形态,如图8(f)和(h)所示。

3 结论

1) 采用EIGA法制备的Y2O3/TC4复合粉末,球形度良好,存在少量非球形粉,粉末表面黏附有卫星粉和Y2O3颗粒。Y2O3含量对Y2O3/TC4复合粉体的整体形貌影响不大。粉末的流动性为33.9~45.6 s/50 g,受原始粒度影响较大。松装密度主要受Y2O3含量影响,随Y2O3含量增加而增大。

图8 Y2O3/TC4复合粉末镶嵌圆柱体横截面的SEM形貌

(a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) Large particle of 1#; (f) Small particle of 1#;(g) Large particle of 2#; (h) Small particle of 2#

2) Y2O3/TC4复合粉末的氧含量随Y2O3含量增加而增加,雾化过程不会显著提高O含量。Y2O3颗粒均匀分布于TC4中,与TC4的结合界面光滑、平整,大部分Y2O3颗粒仍保持原有形貌和尺寸。

3) Y2O3粒度细小和含量增加均会使其易在TC4内团聚,Y2O3含量对其在复合粉末中的微观形态影响较小。大尺寸粉末中有呈环形分布的Y2O3,小尺寸粉末中第二相含量较少,Y2O3颗粒分布更均匀。

[1] RASTEGARIH, ABBASI S. M. Producing Ti-6Al-4V/TiC composite with superior properties by adding boron and thermo-mechanical processing[J]. Materials Science and Engineering A, 2013, 12(11): 473−477.

[2] HAYAT M D, SINGH H, HE Z, et al. Titanium metal matrix composites: An overview[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 418−438.

[3] 汝娟坚, 贺涵. 陶瓷颗粒增强金属基复合材料的制备方法及研究进展[J]. 科技创新与应用, 2019(19): 116−117. RU Juanjian, HE Han. Preparation and research progress of ceramic particle reinforced metal matrix composites[J]. Innovation and Application of Science and Technology, 2019(19): 116−117.

[4] 尤力, 杨芳, 张策, 等. 气固反应原位生成TiC颗粒增强钛基复合材料[J]. 粉末冶金技术, 2019, 37(3): 196−201. YOU Li, YANG Fang, ZHANG Ce, et al. In situ formation of TiC particles reinforced titanium matrixcomposites by gas solid reaction[J]. Powder Metallurgy Technology, 2019, 37(3): 196− 201.

[5] 吴介. 双尺度颗粒增强钛基复合材料热加工及组织性能演变规律研究[D]. 太原: 太原理工大学, 2019. WU Jie. Study on hot working and microstructure and Properties Evolution of two scale particle reinforced titanium matrix composites[D]. Taiyuan: Taiyuan University of Technology, 2019.

[6] 刘娜. Ti6Al4V粉末及其制品的研究进展[J]. 材料导报, 2010, 24(5): 92−95. LIU Na. Research progress of Ti6Al4V powder and its products[J]. Materials Guide, 2010, 24(5): 92−95.

[7] 胡均, 刘会群, 王斌, 等. 原位自生(Y2O3+TiB)/Ti-6Al-4V复合材料的组织与力学性能[J]. 粉末冶金材料科学与工程, 2018, 23(6): 632−639. HU Jun, LIU Huiqun, WANG Bin, et al. Microstructure and mechanical properties of in situ (Y2O3+TiB)/Ti-6Al-4V composites[J]. Powder Metallurgy Materials Science and Engineering, 2018, 23(6): 632−639.

[8] 谢波. EIGA雾化法制备激光3D打印用TC4合金粉末工艺研究[J]. 钢铁钒钛, 2019, 40(3): 7−12. XIE Bo. Preparation of TC4 alloy powder for laser 3D printing by EIGA atomization[J]. Iron Steel Vanadium Titanium, 2019, 40(3): 7−12.

[9] 冯凯, 李丹明, 张凯锋, 等. 球形TC4合金粉末的制备、表征及雾化机理[J]. 中国有色金属学报, 2020, 30(7): 1594−1601.FENG Kai, LI Danming, ZHANG Kaifeng, et al. Preparation, characterization and atomization mechanism of spherical TC4 alloy powder[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(7): 1594−1601.

[10] 阮建明,黄培云. 粉末冶金原理[M]. 1版. 北京: 机械工业出版社, 2012: 71−75. RUAN Jianming, HUANG Peiyun. Principle of powder metallurgy[M]. 1st ed. Beijing: Machinery Industry Press, 2012: 71−75.

[11] BENZING J, HRABE N, QUINN T. et al. Hot isostatic pressing (HIP) to achieve isotropic microstructure and retain as-built strength in an additive manufacturing titanium alloy (Ti-6Al-4V)[J]. Materials Letters, 2019, 257, 126690.

[12] 翟薇, 常健, 耿德路, 等. 金属材料凝固过程研究现状与未来展望[J]. 中国有色金属学报, 2019, 29(9): 1953−2008. ZHAI Wei, CHANG Jian, GENG Delu, et al. Research status and future prospect of solidification process of metal materials[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 1953− 2008.

Characterization of Y2O3reinforced Ti-6Al-4V composite powder prepared by electrode induced gas atomization

LIU Lianping, CHEN Shiqi

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Y2O3reinforced Ti-6Al-4V (TC4 alloy) composite powders were prepared by electrode induced gas atomization (EIGA). The flowability and apparent density of the powders were measured. The morphology and distribution of Y2O3were observed by optical microscope (OM) and scanning election microscope (SEM). The phase and element composition of Y2O3/TC4 composite powders were analyzed using-ray diffraction (XRD) and plasma emission spectrometer (PES). The results show that the Y2O3/TC4 composite powders prepared by EIGA have good sphericity with a small amount of non-spherical powders. Satellite powders and Y2O3particles are adhered on the surface. The flowability of the composite powders is poor, ranging from 33.9−45.6 s/50 g, which is greatly affected by Y2O3original particle size. The apparent density is mainly affected by the Y2O3content ((Y2O3)), which increases with the increase of Y2O3content. Y2O3particles maintain the original shape and size, which are distributed in TC4 matrix uniformly. The interface with matrix is smooth and flat. Y2O3particles are easy to agglomerate, and the micromorphology is mainly influenced by the original particle size. Y2O3with ring distribution are found in large-size composite powders. The Y2O3content in small-sized composite powders is less, and the distribution is uniform.

electrode induction; gas atomization; composite powder; Y2O3; TC4; distribution pattern

TG146.2+3

A

1673-0224(2020)06-449-09

2020−09−07;

2020−09−29

陈仕奇,副教授。电话:13974870532;E-mail: chenpm450@163.com

(编辑 汤金芝)