水泥掺量对NAS砂浆强度和抗碳化性能的影响

2021-01-13周万良张迁禧谭剑冬任永祺郭文涛陈子瑜

周万良 张迁禧 谭剑冬 任永祺 郭文涛 陈子瑜

(1合肥工业大学土木与水利学院 土木工程结构与材料安徽省重点实验室,安徽 合肥 230009;2合肥工业大学宣城校区建筑工程系,安徽 宣城 242000)

0 引言

硅酸盐系列水泥因为优良的性能而得到广泛应用,成为最大宗建筑材料,但其也有明显缺点,如脆性大、非轻质高强,特别是生产过程中耗能大,排放出大量CO2(生产1吨熟料排放大约1吨CO2)和粉尘,使其成为一种非环保不可持续发展的建筑材料。社会对环保日渐重视,正努力降低水泥对环境的负面影响,其中一个方法是降低硅酸盐系列水泥的用量,提高环保型水泥的应用。碱激发水泥(也称地聚物水泥)就是一种相对环保型水泥,不但利用工业废渣如粉煤灰、矿渣等,在生产、使用环节还不会排放废气和粉尘。

为了降低硅酸盐水泥熟料的产量、提高混凝土的耐久性、降低水化热等目的,在硅酸盐水泥混凝土生产时通常要掺入粉煤灰、矿渣等火山灰性质的辅助性胶凝材料,这会延长混凝土拌合物的凝结时间和降低早期强度,当辅助性胶凝材料的掺量达到一定量时,过分延长的凝结时间和过低的早期强度会超出人们的忍耐度,因此,混凝土中辅助性胶凝材料的掺量是有限度的。碱激发水泥中一些水泥如碱激发矿渣水泥的凝结速度快[1]、早期强度高[2-3],如将这样的碱激发水泥与硅酸盐水泥混合使用就可生产出既具有合适的凝结时间和早期强度、又有大掺量辅助性胶凝材料的混凝土,大幅度提高混凝土中辅助性胶凝材料的掺量,降低混凝土成本,降低碳排放量。此外,硅酸盐水泥和碱激发矿渣水泥在诸多性能方面具有互补性,如前者水化热大、抗碳化性能好、干缩较小,但抗软水侵蚀性能、抗硫酸盐腐蚀性能和抗氯离子渗透性能等较差,而后者则水化热小[4]、抗碳化性能较差[5-6]、干缩较大[7],但抗化学腐蚀性能好[8-9]、抗冻融循环性能也较好[10]、界面过渡区强度高[11]。鉴于此,可将硅酸盐水泥掺入碱激发矿渣水泥中配制成一种新型水泥,以期得到性能较完美的水泥。国外将硅酸盐水泥和碱激发水泥的混合物称为混合碱水泥[12]。目前,有关混合碱水泥研究特别是其耐久性方面的研究少。为此,本文研究了硅酸盐水泥掺量对碱激发矿渣砂浆(NAS砂浆)的强度和抗碳化性能的影响。

1 试验原材料及试验方法

1.1 试验原材料

水泥:市购32.5级P·S,28天抗折、抗压强度分别为

5.8MPa、34.5MPa。

矿渣:合肥某混凝土公司提供的S95级和S105级矿渣。

南疆脱贫攻坚成为新疆全面建设小康社会的底线任务和标志性指标,随着扶贫工作的进展,农村通电、通广播电视、通网络宽带、通路、通水已逐步实现,村镇经济发展在电力保障下,各种电器设备的安装、使用、维护需求日益凸显,其中不乏新技术、新工艺、新设备的应用,如果不能适应新环境下对电工提出的新需求,从业人员必将在今后竞争中处于劣势。

砂:河砂,II区砂,细度模数2.78,属中砂。

原材料的化学成分见表1。

NaOH:分析纯,含量>96%。

地势低矮、平坦的土地(或田地)做好排水沟建设,尽量南北向成行栽植,密度适当降低,以改善桑园小气候,减少桑树病虫害发生。

(1)在经过处理后的数据中一共有1875位会员,将每位会员的预定限额作为第1个指标xk1。任务可以开始预定的最早时间为6:30,每位会员的开始预定时间与6:30相差mk分钟,mk=(0,3,6,,,90)。当 mk≠0 时,取

表1 原材料的化学成分(%)

1.2 试验方法

按表3配比成型砂浆试件(尺寸40㎜×40㎜×160㎜),1天后拆模,置于室内自然养护,到56天龄期测定强度和碳化深度,结果见表3。

按GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》规定的方法成型、养护并测定试件28d抗折、抗压强度。

1.2.2 砂浆抗碳化性能测定方法

按GB/T50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中碳化试验进行。试件尺寸为40㎜×40㎜×160㎜,置于温度为(20±1)℃的水中养护28天,取3个试件在温度为60℃的干燥箱中干燥至恒重后放入碳化箱中进行加速碳化试验。碳化箱的温度为20℃,相对湿度为70%,CO2浓度为(20±3)%。碳化一定时间后将试件取出,用錾子劈开试件,滴入1%浓度的酚酞酒精溶液,60s后用游标卡尺测量各测点的碳化深度,取平均值为该试件的碳化深度。

2 结果及分析

2.1 水泥掺量对NAS砂浆强度的影响

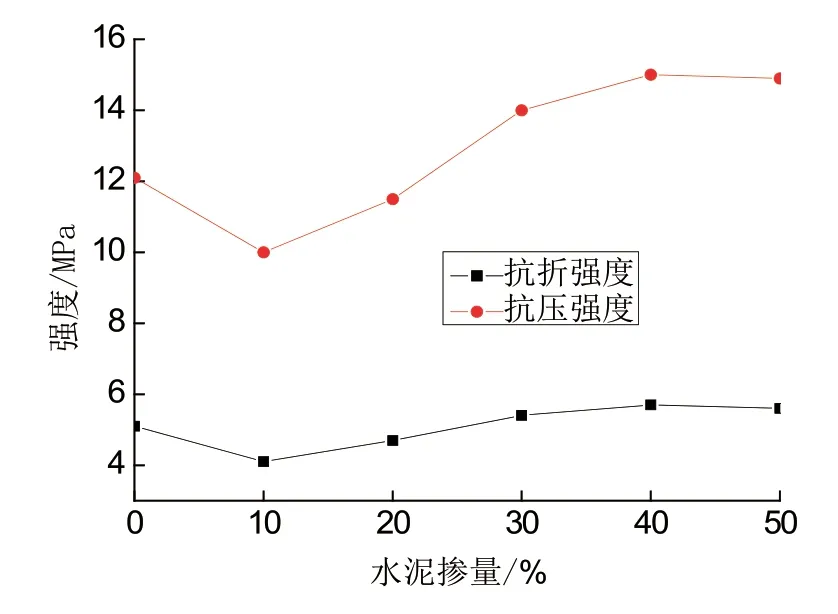

由图1可知,在NAS砂浆中维持NaOH数量不变,掺入水泥仅等量取代部分矿渣后,当取代量较少时(10%或20%),砂浆强度降低,当取代量较多时(30%、40%或50%),砂浆强度增大。随水泥掺量增加,砂浆强度变大,水泥掺量为40%时砂浆(第4组砂浆)强度达到最大,此时抗压强度增大幅度为24.0%,此后水泥数量增加到50%时,砂浆强度没有继续增加,其原因是水泥只取代了部分矿渣,砂浆中NaOH数量并没有减少,溶液中NaOH的浓度并没有降低,由NaOH对矿渣的激发生成的C-A-S-H(NaOH激发矿渣的水化产物中主要的胶凝成分是C-A-S-H[13-14])数量并没有因为水泥数量增加而显著减少,而水泥水化产生的砂浆强度随水泥数量增加而越来越大,因此,随砂浆中水泥取代量增加,砂浆强度越来越大。

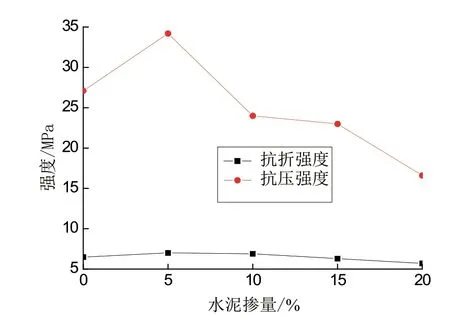

由图2可知,在NAS砂浆中掺入水泥等量取代部分矿渣和NaOH后,当取代量为5%时,砂浆的抗折和抗压强度均有提高,抗压强度提高幅度为26%。当取代量为10%~20%时,砂浆强度均降低,且水泥掺量越多,砂浆强度降低越多,其原因是随水泥取代矿渣和NaOH量增加,砂浆中NaOH数量逐渐减少,溶液中NaOH浓度逐渐降低,由NaOH激发矿渣生成的C-A-S-H数量明显减少,虽然水泥水化对砂浆强度有贡献,但弥补不了由于C-A-S-H数量的减少而导致的砂浆强度的降低。

进入8月下旬,尿素价格在前期触底之后强势反弹,连续两周持续上涨大有重回2000元/吨之势,而支撑尿素再次冲高的因素就是行业开工率的低位。经历了连续两周上涨之后,本周尿素价格涨势放缓,虽然工厂待发订单较多,挺价意识强烈,但下游的心态已有些许变化,就算前期有抄底和追涨操作的经销商,也逐渐摆出谨慎的姿态。本轮行情的天花板究竟在哪是当下经销商所关心的问题。

图1 掺水泥的NAS砂浆的强度

2.1.1 水泥仅取代矿渣时水泥掺量对NAS砂浆强度的影响

明天从不向任何人作保证,无论青年或老人,今天可能就是你最后一次看到你所爱的人。因此,别再等待了,今天就开始!因为如果明天永远不来,你也许会遗憾今天没来得及微笑、拥抱、亲吻,会遗憾自己忙碌得只能把它们归为一个最后的愿望。保护周围你爱的人吧,告诉他们你多么需要他们。爱他们,善待他们,用些时间对他们说:“对不起”,“原谅我”,“劳驾”,“谢谢”,以及你知道的所有爱的话语。

2.1.2 水泥同时取代矿渣和NaOH时水泥掺量对NAS砂浆强度的影响

设定NAS砂浆的配比为:矿渣﹕NaOH﹕水﹕砂=450g:18g:234g:1350g。用一定量的矿渣水泥等量同时取代NAS砂浆中部分矿渣和NaOH(保持矿渣与NaOH的比例不变),成型规格为40㎜×40㎜×160㎜的试件,置于温度为(20±1)℃的水中养护28天,测定试件的抗折、抗压强度,见图2。

图2 掺水泥的NAS砂浆的强度

设定NAS砂浆的配比为:矿渣﹕NaOH﹕水﹕砂=450g:18g:225g:1350g。用一定量的水泥等量取代NAS砂浆中部分矿渣(保持NaOH数量不变),成型规格为40㎜×40㎜×160㎜的试件,置于温度为(20±1)℃的水中养护28天,测定试件的抗折、抗压强度,见图1。

综合图1和图2的分析可知,由于成本上NaOH>水泥>矿渣,虽然图1中第5组NAS砂浆抗压强度有24.0%的提高,但其中NaOH和水泥数量明显大于图2中第2组砂浆(抗压强度有26.0%的提高),因此从提高强度和降低成本的角度考虑,在NAS砂浆中掺入水泥时应采取同时取代矿渣和NaOH的方式掺入,同时掺量要少(5%左右)。

2.2 加速碳化试验时NAS砂浆的抗碳化性能

将表2中每组试件(尺寸40㎜×40㎜×160㎜)置于温度(20±1)℃的水中养护28天后取3个测定强度,同时取3个试件放入碳化箱中进行加速碳化试验,结果见表2。

“你犯不着揍他。这一次我听得清清楚楚,明明是他说的!”张连长给了他个公道,接着,又大声说,“都站住吧,原地休息休息!”

在此次年会上,智慧建筑专委会秘书长张永刚对专委会成立一年来的工作做了汇报与总结,智慧建筑专委会被中国建筑节能协会授予“2018年度优秀分支机构”。

由表2可知,随NaOH含量增加,NAS砂浆28天抗折、抗压强度逐渐增大。NaOH含量为6%的第5组NAS砂浆28天抗折、抗压强度均大于第6组水泥砂浆,但是其加速碳化7天后碳化深度≥20mm,砂浆折断后的断面已全部碳化,而第6组水泥砂浆虽然28天抗折、抗压强度小于第5组,但加速碳化9天后其碳化深度只有18.2mm。这表明,在加速碳化试验时,水泥砂浆的抗碳化能力远强于强度相同的NAS砂浆,其原因主要是NAS胶凝材料的水化产物中没有氢氧化钙,只有C-(A)-S-H被碳化。

一切仿佛是昨天,记忆是流淌的河,深入藏地,遇见他们让我感到无比幸福,那些鲜活的面孔伴随着朴素的名字,宛如河底多彩的石,闪动着美妙的色彩,萦绕在温暖的思绪里。至今我常去甘南草原看看,想念他们成了惯性,每画,总沉迷。

2.3 自然碳化时NAS砂浆的抗碳化性能

1.2.1 砂浆强度试验方法

表2 砂浆的配比、28天强度以及碳化深度组号砂浆配比抗折强度/MPa抗压强度/MPa碳化深度/mm矿渣/g NaOH/g水/g水泥/g砂/g7d 9d 1450 450×2%=9.0 234 0 13504.614.0≥20/2450 450×3%=13.5 234 0 13505.719.3≥20/3450 450×4%=18.0 234 0 13506.527.1≥20/4450 450×5%=22.5 234 0 13506.730.2≥20/5450 450×6%=27.0 234 0 13506.834.9≥20/60 0 225 450 13505.834.5/18.2

表3 砂浆的配比和碳化深度

由表3可以看出,就56天抗压强度,NaOH含量4%的NAS砂浆<NaOH含量6%的NAS砂浆<NaOH含量8%的NAS砂浆。就56天龄期的抗碳化性能,NaOH含量4%的NAS砂浆<NaOH含量6%的NAS砂浆<NaOH含量8%的NAS砂浆。这表明,在一定NaOH含量范围内,NaOH含量大有利于提高NAS砂浆的强度和抗碳化性能。此外,表3还表明,各组NAS砂浆(第1、2、3组砂浆)自然碳化时的抗碳化性能远低于水泥砂浆,尽管第3组NAS砂浆强度显著大于水泥砂浆。

2.4 加速碳化试验时水泥掺量对NAS砂浆抗碳化性能的影响

本文的研究和一些其他学者的研究表明,NAS砂浆的抗碳化性能低于水泥砂浆。在NAS砂浆中掺入水泥,水泥水化后生成大量的Ca(OH)2,理论上能提高NAS砂浆的抗碳化能力。为此,对表4中各组砂浆进行加速碳化试验,结果见表4。

对表4中第1组和第2组进行比较可知,用5%的水泥等量取代NAS砂浆中矿渣和NaOH后砂浆强度提高,加速碳化9天的碳化深度由>20mm变为14.8mm,且明显小于强度几乎与之相等的水泥砂浆(第6组砂浆)的碳化深度18.2mm,抗碳化性能显著提高。由表4中第2、3、4、5组可知,随砂浆中水泥掺量由5%增加到20%,砂浆28d抗折、抗压强度越来越小,该结果与Cahit Bilim等[15]的研究结果相似,其原因是碱性激发剂对水泥水化的影响导致大量C-S-H中的Ca被Na取代而生成N-C-S-H,该物质的密实性和强度均低于水泥的水化产物C-S-H[16-18]。当砂浆中水泥掺量由5%(第2组砂浆)增加到10%时(第3组砂浆),砂浆加速碳化2天、9天时的碳化深度进一步减小,抗碳化性能进一步提高。但水泥掺量为15%的砂浆(第4组砂浆)和20%的砂浆(第5组砂浆)抗碳化性能较水泥掺量为10%的砂浆(第3组砂浆)没有进一步提高,反而有所降低。其原因是随水泥掺量增加,虽然砂浆中氢氧化钙数量增加,但由于生成的N-CS-H数量增加,导致砂浆密实度降低,从而使砂浆抗碳化性能下降。由表4第2~6组还可知,掺水泥的NAS砂浆虽然抗压强度<水泥砂浆,但是碳化2d和9d的碳化深度远小于水泥砂浆,表明抗碳化性能远好于水泥砂浆。这表明在NAS砂浆中掺入5%~20%的水泥后抗碳化性能远高于强度相等的水泥砂浆。

总之,在NAS砂浆中掺入水泥能显著提高砂浆的抗碳化性能。水泥的适宜掺量为5%~10%,最佳掺量为10%。综合以上分析可知,从提高强度和抗碳化性能、降低砂浆成本考虑,在NAS砂浆中水泥的适宜掺量为5%~10%,且应采取同时取代矿渣和NaOH的方式掺入。

3 结论

1)从提高强度和降低成本的角度考虑,在NAS砂浆中掺入水泥时应采取同时取代矿渣和NaOH的方式掺入,掺量为5%。

2)加速碳化试验和自然碳化试验结果都表明,NAS砂浆抗碳化性能远低于强度与之相等的水泥砂浆。

3)在NAS砂浆中掺入水泥能显著提高砂浆的抗碳化性能。水泥的适宜掺量为5%~10%,最佳掺量为10%。

4)从提高强度和抗碳化性能、降低砂浆成本考虑,在NAS砂浆中水泥的适宜掺量为5%~10%,且应采取同时取代矿渣和NaOH的方式掺入。

表4 砂浆的配比、28天强度以及碳化深度